Изобретение относится к области машиностроения и может быть использовано в судостроении, энергетике, нефтяной и газовой промышленности для изготовления изогнутых трубопроводов.

Известна составная труба для трубопроводов и способ ее изготовления (патент РФ №2282091), состоящая, по крайней мере, из трех металлических частей, соединенных между собой кольцевыми сварными швами. Средняя часть выполнена из чугуна, длина крайних частей составляет 100-250 мм и они выполнены из материала, обеспечивающего соединение трубы дуговой сваркой. В способе предусмотрено соединение частей трубопровода между собой с помощью электроконтактной сварки непрерывным оплавлением с коэффициентом экспоненты температурного поля 0,7-0,9.

Недостатки составной трубы заключаются в низкой стойкости ударным нагрузкам и отсутствии возможности изменения геометрии трубы при пространственной прокладке.

Известен также способ изготовления трубопроводов методом гибки (И.Н.Овчинников, Е.И.Овчинников. Судовые системы и трубопроводы. - Л.: Судостроение, 1988 г., стр.264-267), получивший широкое распространение в судостроении. По этому способу производят отрезку заготовки трубопровода из прямой трубы, ее зачистку, напрессовку и приварку фланцев, а затем на трубогибочных станках производят гибку заготовки. После гибки вырезают отверстия и приваривают отростки.

Широкое распространение способа изготовления трубопроводов определяется однородностью заготовки (труба), что в свою очередь обеспечивает возможность автоматизации отдельных технологических операций и создания автоматизированного производства трубопроводов в целом. Для реализации способа имеются необходимые средства технологического оснащения, включающие отрезные и трубогибочные станки, рольганги для подачи труб и др.

Однако способ изготовления труб указанным методом гибки имеет ряд существенных недостатков, обусловленных совокупным влиянием на надежность трубопроводов конструктивных и технологических факторов.

Согласно действующим методикам выбор толщины стенки трубопровода производят на основе анализа схемы проектируемого трубопровода и оценки условий его эксплуатации. Влияние конструктивных факторов при проектировании учитывают на основе категорирования трубопроводов по конструктивным признакам, определяющим наличие конструктивного элемента (перехода, переборочного стакана, погиба с определенным радиусом, тройника, отростка и др.). При выборе толщины стенки трубы ее значение выбирают по конструктивному элементу, наиболее подверженному коррозионному износу. Такими элементами, в частности, являются погибы, участки врезки отростков и др. При этом соответственно завышается толщина стенки прямолинейных участков. При увеличении толщины стенки прямых участков трубопровода выше расчетных значений возрастает масса трубопровода, что приводит к увеличению стоимости материалов и затрат на изготовление и монтаж.

Перечисленные недостатки исключены в способе изготовления сборных трубопроводов с применением фасонных элементов (И.Н.Овчинников, Е.И.Овчинников. Судовые системы и трубопроводы. - Л.: Судостроение, 1988 г., стр.196.), являющемся наиболее близким по технической сущности к заявленному техническому решению и принятым за прототип. Согласно этому способу отрезают заготовки прямых участков труб и производят резку в размер отводов. Затем из полученных заготовок, а также фасонных элементов-тройников и переходов собирают на прихватках трубопровод, после чего сваривают стыки. В качестве фасонных элементов, как правило, используют бесшовные приварные крутоизогнутые отводы, переходы, тройники по ГОСТ 17375-2001, ГОСТ 30753-2001 и др. Отводы получают штамповкой или протяжкой на рогообразном сердечнике с радиусом погиба от 1,0 диаметра трубы и фиксированными углами погиба от 45° до 180°.

Сборка трубопровода при использовании крутоизогнутых отводов производится с помощью ручной или полуавтоматической дуговой сварки. Однако в связи со значительными отклонениями расположения присоединительных поверхностей фасонных элементов сборка трубопроводов методом непосредственной пристыковки деталей не обеспечивает заданную точность изготовления трубопровода. Поэтому для сборки необходимо применение внешнего носителя размера и формы трубопровода - шаблона (макета) или использование сборочных стендов, оснащенных устройствами для позиционирования деталей трубопроводов, или выполнение сборки по методу пригонки по фактическому расположению сопрягаемых поверхностей. Применение ручного труда и отсутствие возможности автоматизации процесса изготовления трубопровода обуславливает высокие затраты этого способа.

Кроме того, из-за особенностей процесса изготовления у отводов отсутствует прямой участок и соответственно сварной шов, и часть участка присоединяемой трубы попадает в зону кавитации от возможного срыва потока, что снижает надежность трубопровода.

Задачей настоящего изобретения является уменьшение затрат на изготовление и повышение надежности трубопровода.

Решение этой задачи обеспечивается получением таких технических результатов, как сокращение трудоемкости способа, исключение необходимости применения шаблонов и макетов на основе возможности автоматизированного станочного производства трубопроводов, а также обеспечение выноса сварных швов из зоны кавитации от возможного срыва потока и увеличения толщины стенки трубопровода в этой зоне.

Поставленная задача достигается тем, что в способе, включающим резку заготовок прямых участков, включая участки врезки отростков, заготовки для изогнутых участков изготавливают прямыми, с припуском, превышающим заданную длину оси изогнутого участка по средней линии не менее чем на 0,8 наружного диаметра трубы, для каждой стороны заготовки, смежной с прямым участком. Длину заготовок прямых участков выполняют соответственно уменьшенной на величину припуска смежного изогнутого участка. Толщину стенки заготовок криволинейных участков определяют по следующей зависимости

,

,

где d - наружный диаметр трубы;

R - радиус погиба по средней линии;

S1 - толщина стенки прямого участка трубопровода.

После этого обрабатывают кромки заготовок, собирают прямую заготовку трубопровода, сваривают стыки, а затем производят гибку заготовки трубопровода в трубогибочном станке.

Такой способ изготовления сборного трубопровода позволяет снизить трудоемкость изготовления и одновременно повысить надежность трубопровода.

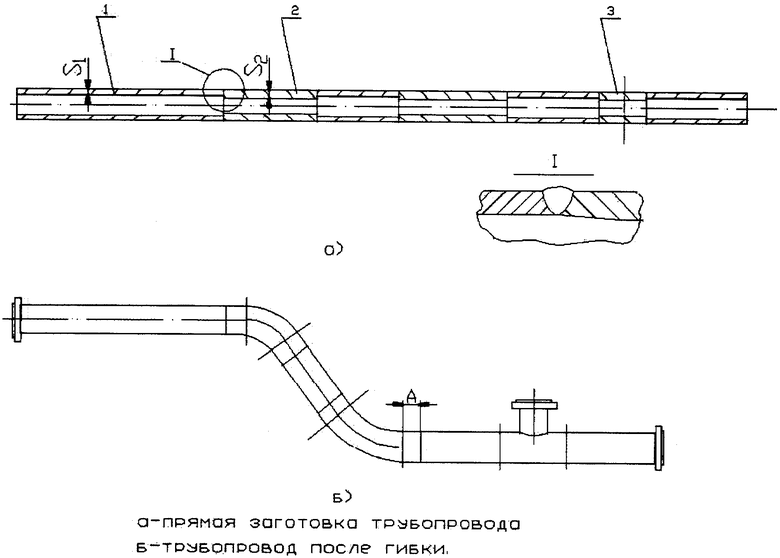

Заявленное техническое решение поясняется чертежом, на котором изображены внешний вид прямой заготовки трубопровода (а) и трубопровод после гибки - (б).

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемый чертеж, на котором изображена прямая заготовка сборного трубопровода и трубопровод после выполнения гибки.

Способ реализуют в следующем порядке.

1. Производят резку прямых заготовок прямых 1 и изогнутых 2 участков и участков врезки отростков 3 трубопровода в размер.

Для изогнутых участков заготовки вырезают из трубы с толщиной стенки S2 с припуском по отношению к толщине стенки заготовок прямых участков S1. Выбор для заготовок изогнутых участков трубы с технологическим припуском обусловлен необходимостью компенсации утонения стенки растянутой части трубы на последующих технологических операциях, а именно при выполнении ее гибки на трубогибочных станках.

Изогнутые участки 2 изготавливают прямыми с технологическим припуском А на длину изогнутого участка (по осевой линии) не менее чем на 0,8 диаметра трубы с каждой стороны заготовки. Заготовки сопрягаемых прямых участков изготавливают длиной, соответственно уменьшенной на величину припуска изогнутых участков.

Приведенные операции обеспечивают:

вынос сварного шва из зоны кавитации от возможного срыва потока и местное увеличение стенки трубы в этой зоне;

закрепление заготовки трубопровода на трубогибочных станках для автоматической гибки и исключение нагружения сварного шва в процессе гибки.

Числовое значение припуска длины А выбрано исходя из обеспечения закрепления трубы в трубогибочном станке.

2. Обрабатывают кромки заготовок участков труб под сварку. Обработка кромок под сварку может быть выполнена ручным механизированным инструментом или, учитывая, что исходные заготовки простые, - на универсальных токарных станках. При обработке обеспечивают необходимую форму кромок и плавность сопряжения смежных отрезков труб с различной толщиной (выноска I).

3. В заготовках труб для установки отростков 3 выполняют отверстия для их установки.

4. Собирают на прихватках прямую заготовку трубопровода.

Поскольку заготовка прямолинейная, то для сборки не требуется применение сложных сборочных стендов и шаблонов. Сборка выполняется с использованием простейших приспособлений, например призм, центраторов, встраиваемых в автоматизированную линию для изготовления трубопроводов. Положение отверстий под установку отростков контролируют по разметочным рискам.

5. Производят сварку стыков прямой заготовки.

Вследствие технологичности заготовки используют высокопроизводительные методы автоматической сварки, например орбитальной дуговой или контактной.

6. Контролируют качество сварных швов.

7. Устанавливают заготовку трубопровода на трубогибочный станок и производят ее гибку в автоматическом режиме.

8. После снятия заготовки со станка приваривают отростки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изогнутых металлических труб | 1989 |

|

SU1681995A1 |

| ТРОЙНИК ДЛЯ ДЫМОХОДА | 2020 |

|

RU2731725C1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ТРУБЫ ПРИ МНОГОКОЛЕННОЙ ГИБКЕ | 1991 |

|

RU2025167C1 |

| Приспособление для сборки и прихватки изогнутых элементов трубопровода | 1990 |

|

SU1796394A1 |

| Станок для набивки спиралей | 1974 |

|

SU727283A1 |

| Способ изготовления судовых трубопроводов с приварными фланцами | 1973 |

|

SU541720A1 |

| Способ гибки труб в полевых условиях | 1991 |

|

SU1761339A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КРИВОЛИНЕЙНОЙ ФОРМЫ, СОДЕРЖАЩЕГО ВНУТРЕННЮЮ И НАРУЖНУЮ ТРУБЫ, УСТАНОВЛЕННЫЕ КОАКСИАЛЬНО ОТНОСИТЕЛЬНО ДРУГ ДРУГА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262405C1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ БЕСШОВНЫХ ОТВОДОВ ИЗ ЦЕНТРОБЕЖНЫХ ЗАГОТОВОК | 2014 |

|

RU2601359C2 |

Изобретение относится к области машиностроения и может быть использовано в судостроении, энергетике, нефтяной и газовой промышленности для изготовления изогнутых трубопроводов. Способ включает резку заготовок прямых и изогнутых участков с участками врезки отростков, обработку кромок, сборку прямой заготовки трубопровода, сварку стыков и гибку заготовки трубопровода в трубогибочном станке. Заготовки для изогнутых участков изготавливают прямыми, с припуском, превышающим заданную длину оси изогнутого участка по средней линии не менее чем на 0,8 наружного диаметра трубы, для каждой стороны заготовки, смежной с прямым участком. Длину заготовок прямых участков выполняют соответственно уменьшенной на величину припуска смежного изогнутого участка. Изобретение обеспечивает сокращение трудоемкости способа, исключение необходимости применения шаблонов и макетов, обеспечение выноса сварных швов из зоны кавитации от возможного срыва потока и увеличения толщины стенки трубопровода в этой зоне, а также снижение трудоемкости изготовления и одновременное повышение надежность трубопровода. 1 ил.

Способ изготовления трубопровода, включающий резку в размер заготовок прямых, изогнутых участков и участков врезки отростков трубопровода, отличающийся тем, что заготовки для изогнутых участков изготавливают прямыми с припуском, превышающим заданную длину изогнутого участка по средней линии не менее чем на 0,8 наружного диаметра трубы для каждой стороны заготовки, смежной с прямым участком, а длину заготовок прямых участков выполняют соответственно уменьшенной на величину припуска смежного изогнутого участка, при этом толщину стенки заготовок криволинейных участков определяют по зависимости

где d - наружный диаметр трубы;

R - радиус гиба по средней линии;

S1 - толщина стенки прямого участка трубопровода, после этого обрабатывают кромки изготовленных заготовок, собирают прямую заготовку трубопровода, сваривают стыки, а затем производят гибку трубопровода.

| СОСТАВНАЯ ТРУБА ДЛЯ ТРУБОПРОВОДОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2282091C2 |

| Печатный станок | 1936 |

|

SU52347A1 |

| US 4001054 A, 04.01.1977 | |||

| DE 3437564 A1, 17.04.1986. | |||

Авторы

Даты

2010-12-20—Публикация

2010-01-11—Подача