1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении магистральных трубопроводов.

Известен способ изготовления гнутых отводов больших диаметров (01220- 1420 мм) из двенадцатиметровых труб в трассовых и заводских условиях и кз 24 метровых секций (спаренных двухструбок) в условиях трассы.

В известном способе трубные заготовки размечают под гибку, подают в осевом направлении на рабочую позицию и гнут на рабочей позиции в отмеченных местах с последующим удалением готового отвода 1.

Изготовленные известным способом отводы имеют прямые участки длиной соответственно 2500, 3000, 2500, 2200 мм.

Так как отводы имеют сложную конфигурацию (прямые и кривые участки разной длины) затрудняется рытье траншей, рытье траншей по круговой кривой со средним радиусом запрещается, поэтому при монтаже и укладке трубопроводов в заранее подготовленные траншеи допускаются значительные отклонения (разные кривизны трубопровода и профиля траншеи - по вертикали и горизонтали) и в результате после сварки при укладке в траншеи трубопроводы испытывают большие внутренние напряжения,

это приводит к тому, что иногда уже в ходе укладки труб в траншеи .происходит излом их. Устранение образовавшегося брака вызывает непроизводительные расходы и сдерживает строительство трубопроводов.

Все операции известного способа осуществляются над одной трубой.

Целью изобретения является повышение производительности и снижение себестоимости продукции.

Цель достигается тем, что подачу трубных заготовок на рабочую позицию производят непрерывно, причем после завершения гнутья последнего отмеченного участка каждой предыдущей трубной заготовки к ее концу приваривают последующую трубную заготовку с образованием временных технологических стыков, а удаление готового отвода производят путем газовой резки, преимущественно по временным технологическим стыкам.

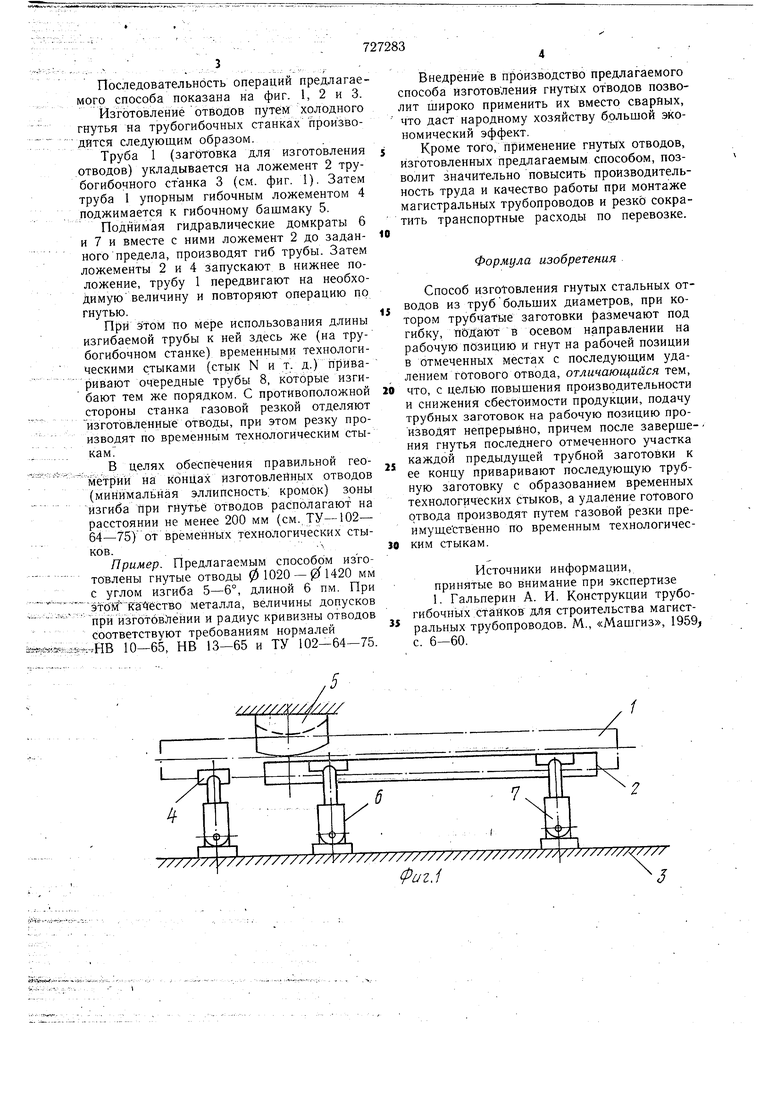

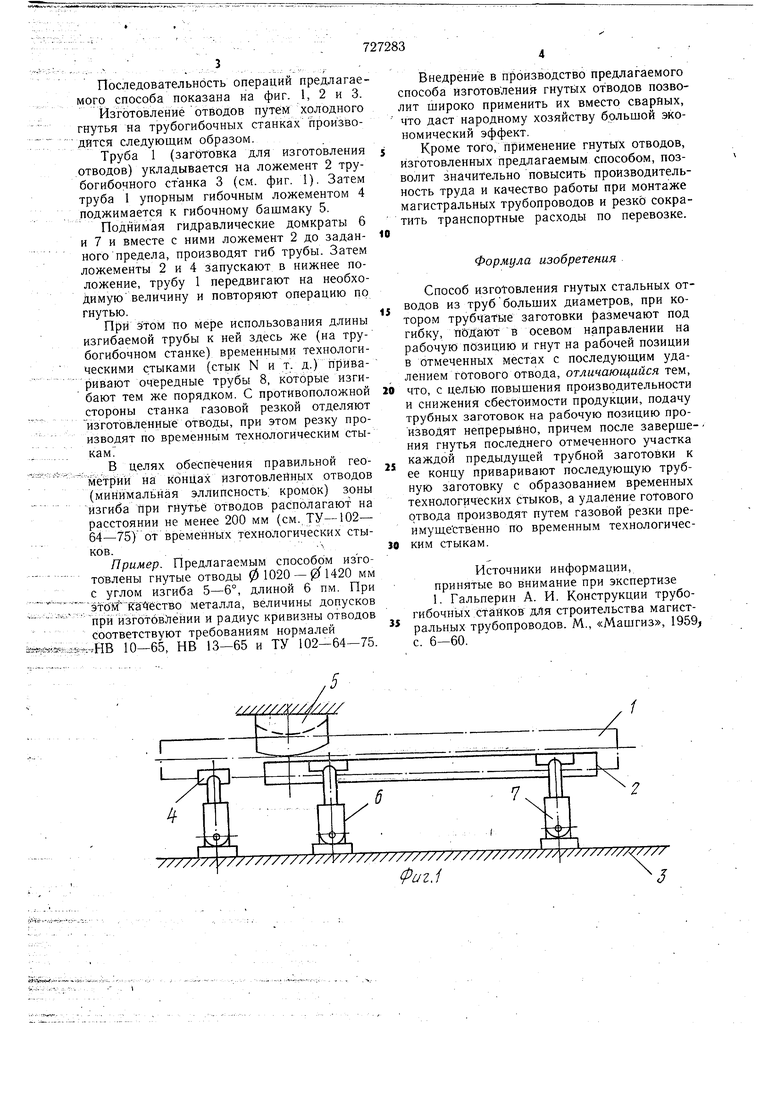

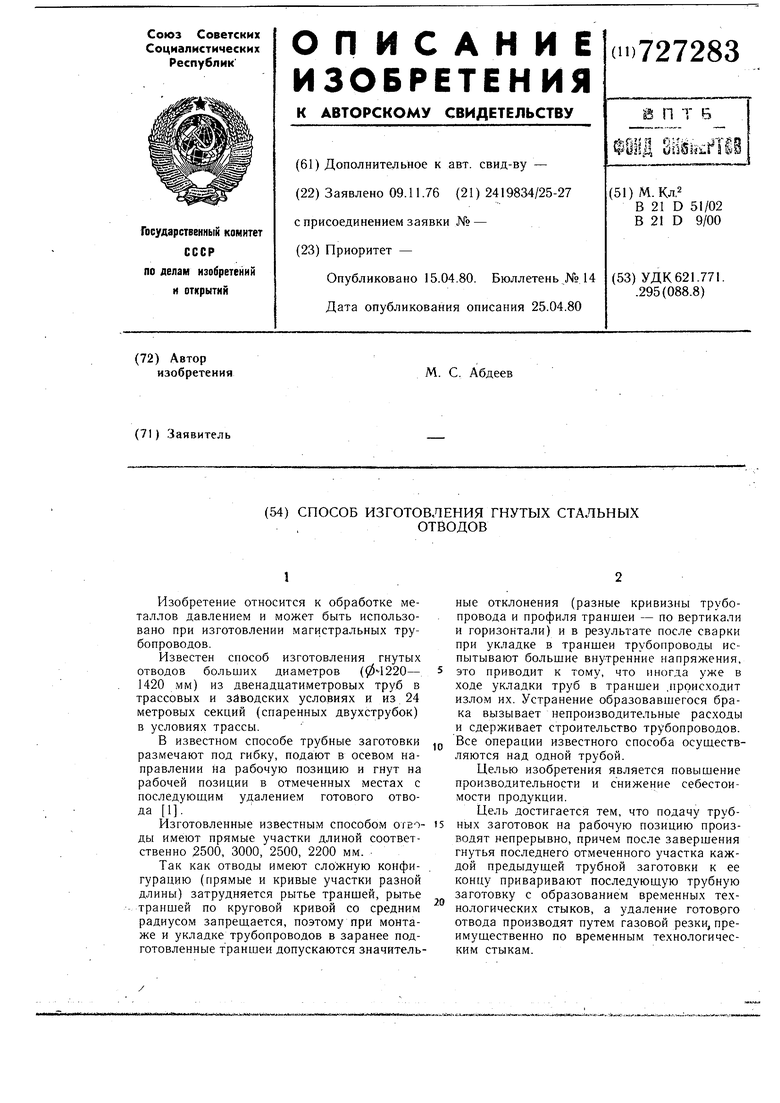

Последовательность операций предлагаемого способа показана на фиг. 1, 2 и 3.

Изготовление отводов путем холодного гнутья на трубогибочных станках произво, дится следующим образом.

Труба 1 (заготовка для изготовления отводов) укладывается на ложемент 2 трубогибочного станка 3 (см. фиг. 1). Затем труба 1 упорным гибочным ложементом 4 поджимается к гибочному башмаку 5.

Поднимая гидравлические домкраты 6 и 7 и вместе с ними ложемент 2 до заданного предела, производят гиб трубы. Затем ложементы 2 и 4 запускают в нижнее положение, трубу 1 передвигают на необходимую величину и повторяют операцию по гнутью.

При этом по мере использования длины изгибаемой трубы к ней здесь же (на трубогибочном станке) временными технологическими стыками (стык N и т. д.) приваривают очередные трубы 8, которые изгибают тем же порядком. С противоположной стороны станка газовой резкой отделяют изготовленные отводы, при этом резку производят по временным технологическим стыкам

, В целях обеспечения правильной гео метриИ на концах изготовленных отводов (минимальная эллипсность: кромок) зоны изгиба При гнутьё отводов располагают на расстоянии не менее 200 мм (см. ТУ-102- 64-75) от временных технологических стыков.

Пример. Предлагаемым способам изготовлены гнутые отводы 01020 - 01420 мм с углом изгиба 5-6°, длиной 6 пм. При этоТРГа ёство металла, величины допусков при изг6т6в)1ении и радиус кривизны отводов соответствуют требованиям нормалей --.--.-,НВ 10-65, НВ 13-65 и ТУ 102-64-75.

Внедрение в производство предлагаемого способа изготовления гнутых отводов позволит широко применить их вместо сварных, что даст народному хозяйству большой экономический эффект.

Кроме того, применение гнутьгх отводов, изготовленных предлагаемым способом, позволит значительно повысить производительность труда и качество работы при монтаже магистральных трубопроводов и резко сократить транспортные расходы по перевозке.

Формула изобретения

Способ изготовления гнутых стальных отводов из труб больших диаметров, при котором трубчатые заготовки размечают под гибку, пбдают в осевом направлении на рабочую позицию и гнут на рабочей позиции в Отмеченных местах с последующим удалением готового отвода, отличающийся тем, что, с целью повышения производительности и снижения сбестоимости продукции, подачу трубных заготовок на рабочую позицию производят непрерывно, причем после завершения гнутья последнего отмеченного участка каждой предыдущей трубной заготовки к ее концу приваривают последующую трубную заготовку с образованием временных технологических стыков, а удаление готового отвода производят путем газовой резки преимушественно по временным технологическим стыкам.

Источники информации, принятые во внимание при экспертизе 1. Гальперин А. И. Конструкции трубогибочных станков для строительства магистральных трубопроводов. М., «Машгиз, 1959, с. 6-60.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки труб в полевых условиях | 1991 |

|

SU1761339A1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА | 2010 |

|

RU2406580C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Трубогибочный станок | 1981 |

|

SU988410A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Трубогибочный дорновый станок | 1956 |

|

SU112824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

y///7////////////////////y// //////// ////////////////////////

Фиг.З

Авторы

Даты

1980-04-15—Публикация

1974-07-25—Подача