Область техники, к которой относится изобретение

Изобретение относится к высокопрочному горячекатаному стальному листу в основном для использования в деталях автомобиля, включая конструкционные элементы, такие как детали кузова и рамы, деталях шасси, таких как подвеска, и больших деталях, таких как рамы грузового автомобиля и т.п. Настоящее изобретение также относится к способу изготовления высокопрочного горячекатаного стального листа.

Уровень техники

В последние годы для снижения веса корпуса автомобиля широко используют высокопрочный стальной лист. В частности, существует высокий спрос на материал стали с высокой прочностью на разрыв и отличными характеристиками вместо горячекатаного стального листа обычного сорта не только для использования в деталях каркаса корпуса автомобиля, но и в деталях шасси или подобных, обычно изготовленных из горячекатаного стального листа обычного класса для снижения веса автомобиля.

В случае когда применяется стальной лист с высокой прочностью на разрыв в деталях шасси или рамы грузового автомобиля, стальной лист с высокой прочностью на разрыв должен обладать по существу удовлетворительной высокой усталостной прочностью, так же как хорошей формуемостью, способностью к химической конвертации и стойкости к коррозии. Общеизвестно, что предел усталости гладкого образца увеличивается, если увеличивается прочность на разрыв основного материала образца. Однако также известно, что усталостная прочность части образца с пробитым отверстием, с прорезью, срезом и т.п. не обязательно увеличивается, когда увеличивается прочность на разрыв основного материала образца.

Примеры обычно используемых способов повышения прочности горячекатаного стального листа с высокой прочностью на разрыв включают:

a) повышение прочности стали формированием растворенного Si или подобного элемента в фазе феррита;

b) повышение прочности стали формированием выделений карбонитрида в фазе феррита;

c) повышение прочности стали формированием микроструктуры, такой как фаза мартенсита, фаза бейнита и т.п., и

повышение прочности стали комбинацией вышеуказанных способов а) - с).

Кроме того, высокопрочные горячекатаные стальные листы различных типов были разработаны в соответствии с характеристиками, необходимыми для стальных листов. Например, лист из двухфазной стали (DP стальной лист), упрочненный формированием микроструктуры, состоящей из фазы феррита и мартенсита, был разработан в качестве стального листа, который должен обладать хорошими свойствами относительного удлинения, и стальной лист с микроструктурой, упрочненной фазой бейнита, был разработан в качестве стального листа, который должен обладать хорошей способностью к деформации при отбортовке. Однако очень трудно изготовить такой обычный вышеописанный стальной лист с достижением хороших характеристик, таких как формируемость, способность к химической конвертации, стойкость к коррозии и усталостная прочность.

Патентный документ JP 3219820 описывает высокопрочный горячекатаный стальной лист с низким отношением напряжения при пределе текучести к пределу прочности, включающий в % мас., С≤0,18%, Si 0,5-2,5%, Mn 0,5-2,5%, P≤0,05%, S≤0,02%, Al 0,01-0,10% и по меньшей мере один из 0,02-0,5% Ti и 0,02-1,0% Nb, в котором содержание С, Ti и Nb в стальном листе подчиняется определенному соотношению и стальной лист имеет ферритную и мартенситную (и необязательно остаточную аустенитную) микроструктуру, в которой выделены карбиды титана и ниобия.

Согласно описанию в патентном документе JP 3219820 стальной лист имеет относительно низкое отношение напряжения при пределе текучести к пределу прочности, потому что система подвижных дислокаций с относительно высокой плотностью формируется вокруг вторичной фазы, состоящей из мартенситной фазы или фазы остаточного аустенита, и усталостная прочность стального листа улучшается, потому что распространение усталостных трещин блокируется наличием вторичной фазы.

Сущность изобретения

Проблемы, решаемые изобретением

В частности, раскрытый в вышеуказанном патентном документе JP 3219820 способ направлен на повышение усталостной прочности стальных листов путем упрочнения ферритной фазы в виде выделений для снижения различия в прочности между ферритной фазой и мартенситной фазой. Однако трудно добиться такого уровня усталостной прочности, какая требуется для стального листа в последнее время, потому что ферритная фаза и мартенситная фаза существенно отличаются по пластической деформации и деформационному поведению и граница раздела между ферритной фазой и мартенситной фазой, то есть граница раздела между различными фазами, вызывает усталостные трещины.

Кроме того, композитная структура, раскрытая в вышеуказанном патентном документе JP 3219820, формируется в стальном материале добавлением в нее, по меньшей мере, 0,5% Si. Однако поскольку такое добавление Si ухудшает свойства поверхности, негативно сказывается на усталостной прочности и также ухудшает химическую конвертируемость и коррозионную стойкость стального листа, трудно достичь такого уровня химической конвертируемости и коррозионной стойкости, какая в последнее время требуется от стального листа.

В связи с вышеописанной ситуацией целью настоящего изобретения является создание высокопрочного горячекатаного стального листа с хорошей усталостной прочностью и таким надежным уровнем формуемости, химической конвертируемости и стойкости к коррозии, который в последнее время требуется для деталей автомобиля, или, в частности, изобретение предназначено для создания высокопрочного горячекатаного стального листа с превосходной усталостной прочностью и с пределом прочности на разрыв (TS), по меньшей мере, 490 МПа и способа изготовления высокопрочного горячекатаного стального листа. Стальной лист настоящего изобретения может быть применен в любых целях, если применение требует таких характеристик, которыми обладает стальной лист.

Средства решения проблемы

В результате интенсивного исследования для достижения вышеупомянутой цели изобретатели настоящего изобретения сделали различные открытия и создали изобретение. В частности, основные признаки изобретения следующие.

(1) Высокопрочный горячекатаный стальной лист с хорошей усталостной прочностью, включающий в % мас., С: 0,08-0,18%, Si: менее 0,5%, Mn: 0,8-1,8%, P: 0,05% или менее, S: 0,005% или менее, N: 0,008% или менее, Al: 0,01-0,1%, Ti: 0,01-0,1% и остальное Fe и случайные примеси, причем поверхностный слой части стального листа глубиной от поверхности до 100 мкм имеет структуру, состоящую из ферритной фазы в качестве основной фазы и с долей вторичной фазы, составляющей 30% или менее, средний диаметр зерна ферритной фазы составляет не более 10 мкм, по меньшей мере, 30% содержания Ti в части поверхностного слоя выделяется в виде карбида Ti в части поверхностного слоя, и средний диаметр зерна карбида Ti не превышает 30 нм.

(2) Высокопрочный горячекатаный стальной лист с хорошей усталостной прочностью по пункту 1, дополнительно содержащий в % мас., по меньшей мере, один элемент, выбранный из V: 0,005-0,1% и Nb: 0,005-0,1%.

(3) Высокопрочный горячекатаный стальной лист с хорошей усталостной прочностью по пунктам 1 или 2, дополнительно содержащий в % мас., по меньшей мере, один элемент, выбранный из Cu: 0,005-0,1%, Ni: 0,005-0,1%, Cr: 0,002-0,1% и Мо: 0,002-0,1%.

(4) Высокопрочный горячекатаный стальной лист с хорошей усталостной прочностью по пунктам 1-3, дополнительно содержащий в % мас. В: 0,0002-0,005%.

(5) Высокопрочный горячекатаный стальной лист с хорошей усталостной прочностью по пунктам 1-4, дополнительно содержащий в % мас., по меньшей мере, один элемент, выбранный из Са: 0,0005-0,005% и РЗМ: 0,0005-0,03%.

(6) Способ изготовления высокопрочного горячекатаного стального листа с хорошей усталостной прочностью, включающий стадии: нагрева стали, имеющей состав, указанный в пунктах 1-5, до температуры 1150°С-1300°С, горячей прокатки нагретой таким образом стали так, чтобы конечная температура прокатки находилась в диапазоне от точки превращения Аr3 до (Аr3+60)°С и степень обжатия в последней клети чистовой прокатки составляла, по меньшей мере, 25%, и намотки стального листа при температуре намотки 570-670°С.

(7) Способ изготовления высокопрочного горячекатаного стального листа с хорошей усталостной прочностью по пункту 6, дополнительно включающий следующие стадии: охлаждение стального листа начинают не позднее чем через 2 секунды после завершения чистовой прокатки и охлаждение стального листа до температуры, равной температуре намотки +50°С) или ниже, проводят через 10 секунд после завершения чистовой прокатки.

Результат изобретения

В соответствии с настоящим изобретением можно надежно изготавливать высокопрочный горячекатаный стальной лист с отношением предела усталости к пределу прочности на разрыв, по меньшей мере, 0,45 и с прекрасной усталостной прочностью. Кроме того, можно эффективно снизить вес деталей автомобиля, включая конструктивные элементы, такие как деталь кузова, рамы и шасси, например подвески.

Краткое описание чертежей

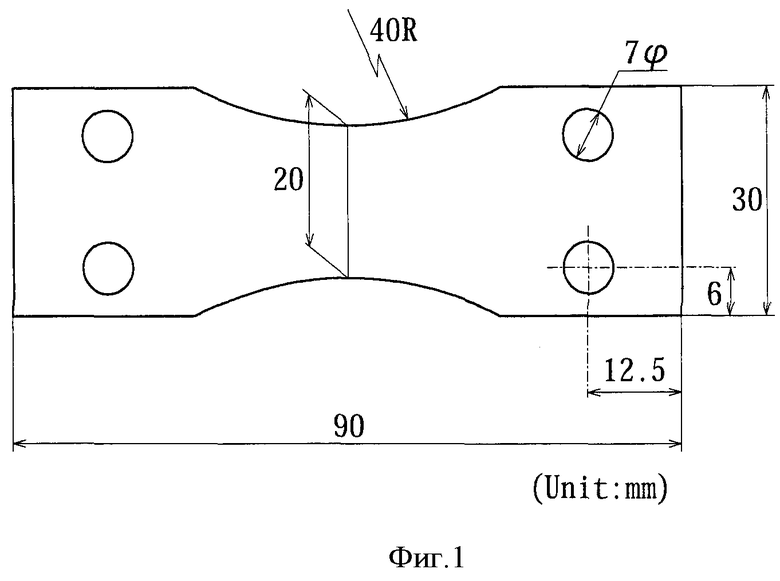

Фиг.1 представляет вид плоского образца для испытаний усталости при изгибе.

Осуществление изобретения

Настоящее изобретение будет подробно описано ниже. Во-первых, будет описан состав стального листа настоящего изобретения. "%" в составе настоящего изобретения представляет % мас., если не указано иное.

С: 0,08%-0,18%

Углерод является элементом, который является эффективным не только для обеспечения требуемой прочности стального листа, но и для рафинирования кристаллического зерна стали. Содержание углерода в стали должно быть, по меньшей мере, 0,08%, чтобы достичь прочности на разрыв, по меньшей мере, 490 МПа (далее эта прочность будет обозначаться "TS") и получить необходимое кристаллическое зерно в стальном листе. Содержание углерода, превышающее 0,18%, приводит к ухудшению полного удлинения (которое далее будет обозначаться "EL") и степени раздачи отверстия (которая будет далее обозначаться “λ”) стального листа. Соответственно содержание углерода в стали должно составлять 0,08-0,18% и предпочтительно 0,08-0,16%.

Si: менее 0,5%

Кремний, когда его содержание в стали превышает 0,5%, значительно ухудшает характеристики поверхности и отрицательно влияет на усталостную прочность, способность к химической конвертации и стойкость к коррозии стального листа. Соответственно содержание кремния в стали должно составлять менее 0,5%. Нижний предел содержания Si особенно не ограничен и может быть равен нулю %.

Мn: 0,8-1,8%

Марганец является элементом, который является эффективным не только для обеспечения требуемой прочности стального листа, но и для рафинирования кристаллического зерна в стали. Содержание марганца в стали должно составлять, по меньшей мере, 0,8%, чтобы достичь TS, по меньшей мере, 490 МПа и получить необходимый размер кристаллического зерна стального листа. Содержание Мn более 1,8% мас. приводит к значительному ухудшению формуемости стального листа. Соответственно содержание Мn в стали должно составлять 0,8-1,8% и предпочтительно 0,8-1,5%.

Р: 0,05% или менее

Содержание фосфора в стали более 0,05% приводит к снижению EL и λ из-за сегрегации фосфора. Соответственно содержание Р в стали должно составлять 0,05% или менее, предпочтительно 0,03% или менее. Нижний предел содержания Р особенно не ограничен и может быть равен нулю %.

S: 0,005% или менее

Содержание серы должно составлять 0,005% или менее, предпочтительно 0,003% или менее, потому что сера образует сульфид, снижающий EL и λ. Нижний предел содержания серы особенно не ограничен и может быть равным нулю %.

N: 0,008% или менее

Слишком высокое содержание в стали азота, превышающее 0,008%, является вредным, потому что при этом образуется слишком много нитрида в процессе изготовления стального листа, что ухудшает пластичность стали при горячей прокатке. Соответственно содержание азота должно составлять 0,008% или менее и предпочтительно 0,005% или менее. Нижний предел содержания азота особенно не ограничен и может быть равным нулю %.

Аl: 0,01-0,1%

Алюминий является важным элементом в качестве раскислителя стали. Содержание алюминия должно составлять, по меньшей мере, 0,01% для достижения удовлетворительного эффекта в качестве раскислителя. Однако содержание Аl более 0,1% затрудняет разливку стали и/или приводит к слишком большому количеству включений, остающихся в стали, включения ухудшают качество и поверхностные характеристики стали. Соответственно содержание Аl должно составлять 0,01-0,1%.

Ti: 0,01-0,1%

Титан является одним из наиболее важных элементов настоящего изобретения. Титан, когда он добавлен до его содержания в стали, по меньшей мере, 0,01%, повышает усталостную прочность стального листа путем рафинирования кристаллического зерна стального листа и повышения предела текучести стального листа за счет выделения карбида. Однако добавление титана в сталь до его содержания, превышающего 0,1%, скорее отрицательно сказывается на пластичности, свариваемости, ударной вязкости и т.п. стального листа. Соответственно содержание Ti должно составлять 0,1% или менее.

Содержания титана в стали задают в соответствии с требуемым уровнем прочности стального листа настоящего изобретения. Что касается Ti, добавленного таким образом и присутствующего в части поверхностного слоя стального листа, особенно важно, чтобы, по меньшей мере, 30% Ti, присутствующего в части поверхностного слоя, выделялось в виде карбида Ti в части поверхностного слоя. Присутствие вышеописанного карбида Ti позволяет достичь такого высокого уровня усталостной прочности, который требуется в настоящем изобретении. При этом диаметр зерна кристаллического карбида Ti должен быть не более 30 нм. Мелкое зерно феррита может быть упрочнено, и, таким образом, требуемый коэффициент усталостной стойкости настоящего изобретения может быть достигнут обеспечением выделения мелкого карбида Ti в части поверхностного слоя.

Стальной лист настоящего изобретения может содержать кроме вышеуказанных компонентов состава, по меньшей мере, один элемент, выбранный из V: 0,005-0,1% и Nb: 0,005-0,1%. Ванадий и ниобий являются элементами, которые соответственно подавляют перекристаллизацию и способствуют рафинированию кристаллического зерна и повышению предела текучести за счет образования карбида. Эти эффекты могут быть достигнуты соответственно добавлением V и/или Nb в сталь до их содержания, по меньшей мере, 0,005%. Содержание V и Nb не должно превышать 0,1% соответственно, поскольку их содержание, превышающее 0,1%, не приводит к положительному эффекту, соответствующему увеличению стоимости. V и Nb должны быть использованы дополнительно, потому что эти элементы являются более дорогостоящими с точки зрения производства сплавов и дают более низкий выход выделения карбида, чем Ti.

Кроме того, стальной лист настоящего изобретения может содержать, помимо вышеуказанных компонентов, по меньшей мере, один элемент, выбранный из Сu: 0,005-0,1%, Ni: 0,005-0,1%, Cr: 0,002-0,1% и Мо: 0,002-0,1%. Медь и/или никель, когда их содержание в стали составляет, по меньшей мере, 0,005% соответственно, способствуют повышению прочности стального листа. Однако содержание Cu и/или Ni, превышающее 0,1% соответственно, может инициировать образования трещин в поверхностном слое стального листа при горячей прокатке. Соответственно, в случае, когда Cu и/или Ni добавляют в сталь, их содержание должно составлять 0,1% или менее соответственно. Хром и молибден являются карбидообразующими при содержании Cr и/или Мо в стальном листе, по меньшей мере, 0,002% соответственно. Содержание Cr и/или Мо должно составлять 0,1% или менее соответственно, потому что их содержание, превышающее 0,1%, не приводит к дополнительному эффекту, соответствующему увеличению стоимости.

Стальной лист настоящего изобретения также может содержать В: 0,0002-0,005%. Бор является элементом, который преимущественно рафинированием улучшает кристаллическое зерно. Содержание бора в стали должно составлять, по меньшей мере, 0,0002% для удовлетворительного достижения этого эффекта. Однако когда содержание бора в стали превышает 0,005%, вышеуказанный эффект выходит на плато и не соответствует увеличению стоимости. Соответственно содержание В предпочтительно задается в диапазоне 0,0002-0,005%.

Кроме того, стальной лист настоящего изобретения может содержать, кроме вышеуказанных компонентов состава, по меньшей мере, один элемент, выбранный из Са: 0,0005-0,005% и РЗМ: 0,0005-0,03%. Кальций и РЗМ являются элементами, эффективными для регулирования морфологии включений и тем самым способствующими соответственно улучшению формуемости. Содержание Са и/или РЗМ в стали должно составлять, по меньшей мере, 0,0005% соответственно для удовлетворительного достижения эффектов, вызванных их добавлением. Однако содержание Са более 0,005% и содержание РЗМ более 0,03% в стали соответственно приведет к увеличению включений в стали и ухудшению качества стали. Соответственно предпочтительно, чтобы содержание кальция составляло 0,0005-0,005% и содержание РЗМ - 0,0005-0,03%.

Далее будет описана микроструктура стального листа настоящего изобретения. Горячекатаный стальной лист настоящего изобретения имеет микроструктуру, в которой: часть поверхностного слоя стального листа глубиной от его поверхности до 100 мкм является микроструктурой, состоящей из фазы феррита в качестве основной фазы и вторичной фазы, доля которой составляет 30% или менее, средний диаметр зерна фазы феррита составляет не более 10 мкм; по меньшей мере, 30% количества Ti в части поверхностного слоя выделяется в виде карбида Ti; и средний диаметр зерна карбида Ti не больше 30 нм. Контроль микроструктуры части поверхностного слоя глубиной от поверхности до 100 мкм стального листа (далее эта часть будет обозначаться просто как "часть поверхностного слоя") является критически важным в настоящем изобретении, потому что феномен усталости является целью настоящего изобретения, который проявляется в усталостных трещинах на поверхности стального листа, и эти усталостные трещины, образующиеся таким образом, растут до окончательного разрушения.

Авторы настоящего изобретения в результате интенсивных исследований обнаружили, что стадия усталостных трещин от 100 мкм или около того в феномене усталости от образования до роста усталостных трещин, по существу, определяет природу феномена усталости и рост трещин зависит от микроструктуры материала только в течение периода, в котором длина усталостной трещины остается в пределах 100 мкм или около того, и дальнейший рост трещин больше не зависит от микроструктуры материала, когда длина усталостной трещины превышает 100 мкм. Таким образом, авторы настоящего изобретения показали, что хороший контроль микроструктуры в части поверхностного слоя стального листа является наиболее важным с точки зрения получения высокопрочного горячекатаного стального листа с превосходной усталостной прочностью.

- Средний диаметр зерна фазы феррита в качестве основной фазы не более 10 мкм

Часть поверхностного слоя горячекатаного стального листа настоящего изобретения состоит из фазы феррита в качестве основной фазы и вторичной фазы, доля которой составляет 30% или менее. Необходимо, чтобы средний диаметр зерна фазы феррита в качестве основной фазы не превышал 10 мкм, потому что не может быть достигнута требуемая усталостная прочность, когда средний диаметр зерна фазы феррита превышает 10 мкм. В случае если доля вторичной фазы превышает 30%, увеличивается частота образования усталостных трещин на границе раздела между основной фазой и вторичной фазой, при которой не может быть достигнута требуемая усталостная прочность. Доля вторичной фазы предпочтительно составляет 20% или менее. "Вторичная фаза" в целом представляет одну фазу или несколько фаз перлита, бейнита, мартенсита, остаточного аустенита, крупнозернистого карбида и т.п. Соответственно тип "вторичной фазы" в настоящем изобретении особенно не ограничен, пока фаза является кристаллической фазой, отличной от феррита. Все кристаллические фазы, отличные от феррита, такие как перлит, бейнит, могут представлять вторичную фазу.

Доли, то есть доли фазы феррита и другой фазы (вторичной фазы), могут быть определены следующим образом.

Во-первых, отбирают образец каждой испытуемой стали. Сечение по толщине в направлении, параллельном направлению прокатки, испытуемого образца полируют и обрабатывают раствором ниталя, получая тем самым образец для сканирующего электронного микроскопа (SEM). Далее область образца на глубину от его поверхности до 100 мкм фотографируют так, чтобы получить (×1000) SEM и (×3000) SEM изображение каждого из 10 участков (каждый участок: 30 мкм × 30 мкм) области. Фаза феррита и каждая из других фаз могут быть определены обработкой изображений SEM фотографий, полученных таким образом, и соответствующие области фазы феррита, других фаз и соответствующие поля наблюдения измеряют способом анализа изображений для расчета вышеуказанных долей по формуле: (площадь каждой фазы)/(площадь поля наблюдения) × 100 (%). В вышеописанном анализе серая часть каждой (×1000) SEM фотографии представляет фазу феррита, и в то же время часть фото, отличная от межзеренной границы, представляет вторичную фазу(ы).

Средний диаметр зерна феррита в качестве основной фазы рассчитывают на основе анализа изображений (×1000) SEM фотографий и (×3000) SEM фотографий соответственно аналогично тому, как описано выше, и определением эквивалентного диаметра круга зерна феррита в соответствии с JIS G 0551:2005. Зерна феррита диаметром 0,5 мкм и менее не учитываются в указанном расчете среднего диаметра зерна феррита в настоящем изобретении.

Можно упрочнить фазу феррита в части поверхностного слоя и улучшить предел текучести для достижения необходимой усталостной прочности стального листа доведением содержания Ti, по меньшей мере, 30% в части поверхностного слоя, Ti, добавленного к стальному листу, в виде выделения карбида Ti со средним диаметром зерна не более 30 нм. Если средний диаметр зерна превышает 30 нм и/или содержание выделенного Ti не достигает 30%, полученный эффект будет неудовлетворительным.

Средний диаметр зерна Ti выделения определяют: отбором образца толщиной 100 мкм от поверхности стального листа, электролитической полировкой образца для получения тонкой пленки для исследования просвечивающим электронным микроскопом (ТЕМ), произвольно выбирая около 10 участков (каждый участок: 1 мкм × 1 мкм), и исследованием соответствующих участков ТЕМ при × 150 000 увеличении; определением эквивалентного диаметра круга (JIS G 0551:2005) выделения Ti, наблюдаемого таким образом; и расчетом среднего диаметра зерна выделения Ti из эквивалентного диаметра круга, определенного таким образом. Выделения, каждое с определенным эквивалентным круговым диаметром 1 нм и менее, не учитываются в указанном расчете среднего диаметра зерна Ti выделения в настоящем изобретении.

Усталостную прочность стального листа определяют с плоским образцом Шенк типа для испытания усталости при изгибе в настоящем изобретении. В частности, усталостную прочность стальных листов определяют при испытании в условиях испытаний: коэффициент асимметрии цикла R=-1, частота 25 Гц и 2000000 циклов-повторений.

Кроме того, далее будут описаны условия изготовления горячекатаного стального листа в соответствии с настоящим изобретением.

- Нагрев сляба до температуры 1150-1300°С

В настоящем изобретении важно нагреть сляб до температуры, равной или выше 1150°С, чтобы карбиды в стали были растворенными на стадии сляба. Когда сляб нагрет до температуры ниже 1150°С, карбиды в слябе не могут существовать в растворенном виде и требуемые карбиды не могут быть получены при последующей горячей прокатке. Когда сляб нагрет до температуры выше 1300°С, структура части поверхностного слоя стали получается крупнозернистой, не может быть получена требуемая структура и образуется окалина на основе Si, ухудшая таким образом характеристики поверхности, что отрицательно сказывается на усталостной прочности конечного стального листа.

- Конечная температура в диапазоне от точки превращения Аr3 до (точка превращения Аr3+60)°С и степень обжатия в последней клети чистовой прокатки, по меньшей мере, 25%

Чистовую прокатку в настоящем изобретении необходимо проводить при температуре в диапазоне от точки превращения Аr3 до (Аr3+60)°С. В случае если чистовую прокатку заканчивают при температуре ниже точки превращения Аr3, образуется крупное зерно в части поверхностного слоя стальных листов и усталостная прочность и пластичность стального листа значительно ухудшаются. В случае если чистовую прокатку завершают при температуре выше (Аr3+60)°С, не может быть получено кристаллическое зерно в стальном листе и это не позволяет реализовать целевую усталостную прочность стали.

В настоящем изобретении "точка превращения Аr3" представляет температуру превращения, определяемую получением кривой термического расширения образца в эксперименте охлаждения образца при скорости охлаждения 10°С/с с помощью устройства, моделирующего деформацию, "formaster" и определением температуры превращения в точке перегиба кривой.

Степень обжатия в последней клети чистовой прокатки является критически важной в настоящем изобретении. В случае когда степень обжатия менее 25%, не может быть получена требуемая микроструктура поверхностного слоя стального листа и его усталостная прочность не улучшается. Степень обжатия предпочтительно составляет, по меньшей мере, 30%.

- Температура намотки 570-670°С

Когда температура намотки превышает 670°С, в стальном листе образуется крупнозернистый перлит и его усталостная прочность и пластичность ухудшаются. Когда температура намотки ниже 570°С, не может быть получено требуемое содержание карбида титана в части поверхностного слоя и тем самым не может быть достигнута целевая усталостная прочность стального листа.

Кроме того, лучше усталостная прочность достигается описанными ниже дополнительными требованиями к условиям изготовления стального листа настоящего изобретения.

- Начало охлаждения стального листа не позднее чем через 2 секунды после завершения чистовой прокатки и охлаждение стального листа до температуры, равной (температура намотки +50°С), или ниже в течение 10 секунд после завершения чистовой прокатки

Структура стального листа может быть уточнена более эффективно, и его усталостная прочность будет дополнительно улучшена началом охлаждения стального листа через 2 секунды после завершения чистовой прокатки. Кроме того, карбиды Ti, как предполагают, скорее всего будут получены и усталостная прочность будет дополнительно улучшена охлаждением стального листа до температуры, равной (температура намотки +50°С), или ниже в течение 10 секунд после завершения чистовой прокатки.

Другие условия изготовления могут быть осуществлены известными способами. Например, сталь с требуемым составом, как описано выше, обрабатывают плавлением с помощью конвертера, электрической печи, индукционной печи и т.п. и вторичной очисткой с последующим использованием печи вакуумной дегазации. Разливку предпочтительно проводить методом непрерывного литья с точки зрения производительности и качества стали, но может осуществляться разливка в слитки с последующей прокаткой слябов. Слябы, полученные разливкой, могут быть либо стандартной толщины 200-300 мм, либо сравнительно тонкими слябами толщиной около 30 мм. Для слябов относительно малой толщины можно пропустить черновую прокатку. Слябы, полученные разливкой, могут быть либо непосредственно подвергнуты горячей прокатке, либо сначала нагреты в нагревательной печи и затем подвергнуты горячей прокатке.

Высокопрочный горячекатаный стальной лист настоящего изобретения может быть стальным листом с покрытием, например электролитически оцинкованным стальным листом, оцинкованным стальным листом, отожженным оцинкованным стальным листом и т.п.

Примеры

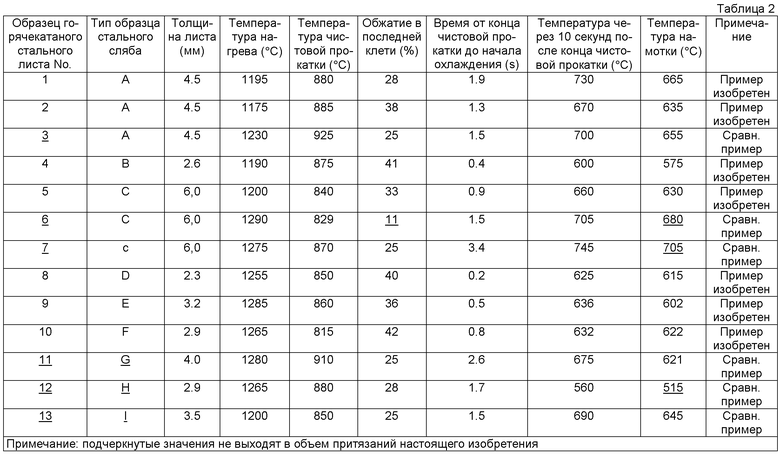

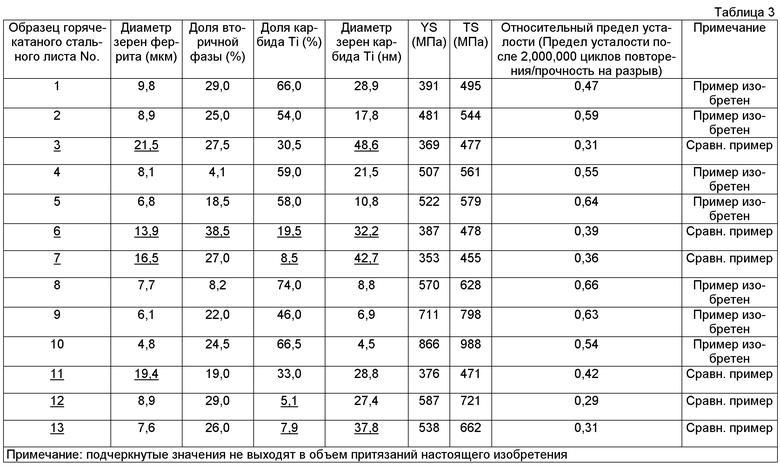

Образцы А-I стальных плоских заготовок, с составом и Аr3, представленными в таблице 1, обрабатывают горячей прокаткой в условиях, представленных в таблице 2 соответственно, для получения горячекатаного стального листа образцов Nos 1-13. Точку превращения Аr3 образцов А-I стальных плоских заготовок таблицы 1 определяют экспериментально с использованием вышеописанного устройства, моделирующего деформацию, "formaster".

Средний диаметр зерна феррита и долю вторичной фазы в части поверхностного слоя на глубину от поверхности до 100 мкм определяют для каждого из образцов стального листа способом обработки изображений вышеописанных SEM фотографий. Содержание выделения карбида Ti на глубину от поверхности до 100 мкм образца стального листа определяют методом электролитического извлечения остатка отбором образца толщиной 100 мкм от поверхности образца и сбором его остатков с использованием 30 мкм фильтра. Содержание Ti на глубину от поверхности до 100 мкм образца стального листа измеряют обычным химическим анализом (например, JIS G 1253: Метод для атомно-эмиссионной спектроскопии с искровым разрядом), используя образец толщиной 100 мкм от поверхности образца. Механические свойства образцов стали анализируют отбором трех образцов по JIS №5 для испытания на растяжение каждого из стальных листов в направлении, перпендикулярном направлению прокатки, и проведением испытания на растяжение. Испытание на растяжение включает определение значения предела текучести и значение прочности на разрыв каждого из трех отобранных образцов при скорости деформации 10 мм/мин в соответствии с JIS Z 2241. Предел текучести (YS) и прочность на разрыв (TS) рассчитывают соответственно как средние значения предела текучести и значения прочности на разрыв трех образцов.

Что касается испытания на усталость, образец, как показано на фиг.1, отбирают от каждого образца стального листа в направлении, перпендикулярном направлению прокатки, и подвергают испытанию усталости при изгибе плоского образца Шенк типа. Усталостную прочность стальных листов определяют в условиях испытаний: коэффициент асимметрии цикла R=-1, частота 25 Гц и 2000000 циклов-повторений. Рассчитывают отношение предела усталости к пределу прочности на разрыв (например, усталостная прочность после 2000000 циклов повторения/прочность на разрыв). Целевая усталостная прочность настоящего изобретения составляет отношение предела усталости к пределу прочности на разрыв >0,45.

Результаты приведены в таблице 3.

Понятно, что образцы, отвечающие требованиям настоящего изобретения (Nos 2, 4, 5, и 8-10), все соответствуют отношению предела усталости к пределу прочности на разрыв ≥0,45, тем самым демонстрируя хорошую усталостную прочность.

Изобретение относится к области металлургии, а именно к созданию высокопрочного горячекатаного листа с отличной усталостной прочностью из стали. Сталь, включающую в мас.%: С: 0,08-0,18, Si: менее 0,5, Mn: 0,8-1,8, P: 0,05 или менее, S: 0,005 или менее, N: 0,008 или менее, Al: 0,01-0,1, Ti: 0,01-0,1, Fe и случайные примеси остальное, нагревают до температуры 1150-1300°С. Выполняют горячую прокатку стали с температурой конца прокатки в диапазоне температур от Ar3 до (Ar3+60)°C и степенью обжатия в последней клети чистовой прокатки не менее 25% для получения стального листа. Проводят смотку листа при температуре 570-670°С. Микроструктура части поверхностного слоя на глубину от поверхности до 100 мкм состоит из феррита в качестве основной фазы и вторичной фазы, доля которой составляет 30% или менее. Средний диаметр зерна феррита составляет не более 10 мкм. По меньшей мере 30% Ti, содержащегося в части поверхностного слоя, присутствует в виде карбида Ti, а средний диаметр зерна карбида Ti не превышает 30 нм. Получаемые стальные листы обладают высокими усталостной прочностью и формуемостью. 2 н. и 7 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

1. Высокопрочный горячекатаный лист с хорошей усталостной прочностью из стали, включающей в мас.%:

С: 0,08-0,18,

Si: менее 0,5,

Mn: 0,8-1,8,

P: 0,05 или менее,

S: 0,005 или менее,

N: 0,008 или менее,

Al: 0,01-0,1,

Ti: 0,01-0,1, и

Fe и случайные примеси остальное,

в котором структура части поверхностного слоя стального листа на глубину от поверхности до 100 мкм состоит из фазы феррита в качестве основной фазы и вторичной фазы, доля которой составляет 30% или менее,

средний диаметр зерна фазы феррита составляет не более 10 мкм,

по меньшей мере, 30% Ti, содержащегося в части поверхностного слоя, находится в виде карбида Ti в части поверхностного слоя, и

средний диаметр зерна карбида Ti не превышает 30 нм.

2. Высокопрочный горячекатаный лист по п.1, который дополнительно включает в мас.%: по меньшей мере один элемент, выбранный из V: 0,005-0,1 и Nb: 0,005-0,1.

3. Высокопрочный горячекатаный лист по п.1, который дополнительно включает в мас.%: по меньшей мере один элемент, выбранный из Cu: 0,005-0,1, Ni: 0,005-0,1, Cr: 0,002-0,1 и Мо: 0,002-0,1.

4. Высокопрочный горячекатаный лист по п.2, который дополнительно включает в мас.%: по меньшей мере один элемент, выбранный из Cu: 0,005-0,1, Ni: 0,005-0,1, Cr: 0,002-0,1 и Мо: 0,002-0,1.

5. Высокопрочный горячекатаный лист по любому из пп.1-4, который дополнительно включает в мас.%: В: 0,0002-0,005.

6. Высокопрочный горячекатаный лист по любому из пп.1-4, который дополнительно включает в мас.%: по меньшей мере один элемент, выбранный из Са: 0,0005-0,005% и РЗМ: 0,0005-0,03%.

7. Высокопрочный горячекатаный лист по п.5, который дополнительно включает в мас.%: по меньшей мере один элемент, выбранный из Са: 0,0005-0,005% и РЗМ: 0,0005-0,03%.

8. Способ изготовления высокопрочного горячекатаного листа с хорошей усталостной прочностью из стали, включающий стадии:

нагрева стали, имеющей состав, указанный в любом из пп.1-7, до температуры 1150-1300°С;

горячей прокатки стали, нагретой таким образом, при конечной температуре прокатки в диапазоне от точки превращения Ar3 до (Ar3+60)°С и степени обжатия в последней клети чистовой прокатки по меньшей мере 25% для получения стального листа

и намотки стального листа при температуре намотки 570-670°С.

9. Способ по п.8, дополнительно включающий стадии:

охлаждения стального листа, которое начинают не позднее чем через 2 секунды после завершения чистовой прокатки, и

охлаждения стального листа до температуры, равной температуре намотки +50°С или ниже, через 10 секунд после завершения чистовой прокатки.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| Сталь | 1979 |

|

SU855051A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| EP 2003220 A1, 17.12.2008 | |||

| Феррозондовый магнитометр | 1983 |

|

SU1170390A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2014-04-10—Публикация

2012-08-14—Подача