Изобретение относится к способам получения композиционных материалов и может быть использовано для получения изделий, содержащих интерметаллидные соединения металлов, образующих исходную заготовку.

Аналогом заявляемого технического решения является способ изготовления порошковых композитов. В патенте №2038192, B22F 3/14, от 1992.03.13, «Способ получения композиционных материалов, содержащих алюминий и титан», предлагается порошки, содержащие Ti и Аl, после компактирования до плотности 93…97% при температуре 500°С нагревать под давлением до температуры 630-650°С и выдерживать при этой температуре в течение времени, определяемом с учетом скорости образования интерметаллидного соединения. В результате твердофазной реакции получают сплав, содержащий или чистую фазу триалюминида титана или интерметаллидное соединение в сплаве с Ti.

Недостатками метода являются сложность и трудоемкость изготовления порошковых композиций, повышенное содержание кислорода за счет высокой удельной поверхности порошка, длительность процесса и высокая стоимость изготовления изделий.

Наиболее близким к предлагаемому изобретению относится «Способ получения охлаждаемой лопатки газотурбинного двигателя и охлаждаемая лопатка газотурбинного двигателя» (патент №2094170, B22D 27/04, от 1995.12.28), включающий изготовление керамического стержня, состоящего из пера и хвостовика, модели, оболочковой формы и ее прокалку, заливку в нее расплавленного металла и направленную кристаллизацию отливки с последующим удалением керамики, отличающийся тем, что перо стержня изготавливают послойным нанесением керамической суспензии на объемно-сетчатый материал, который затем профилируют по форме пера, при этом внутренняя область пера выполнена с каналами в виде объемно-сетчатой конструкции.

Недостаток способа - ограниченные области применения.

Техническим результатом предлагаемого изобретения является расширение области использования за счет увеличения диапазона используемых материалов и номенклатуры изготавливаемых деталей.

Технический результат достигается за счет того, что предложенный способ включает формирование заготовки с полостью из металла, образующего интерметаллиды с алюминием и выбранного из группы, включающей железо, титан, ниобий, никель, цирконий и рутений, выполнение в полученной заготовке отверстий для заливки и выпуска алюминия, заполнение полости заготовки расплавом алюминия под давлением, герметизацию заготовки, обработку заготовки в газостате при давлении до 200 МПа и температуре, превышающей температуру плавления алюминия, но не превышающей температуру горячей пластической деформации металла заготовки, и последующую горячую пластическую деформацию заготовки.

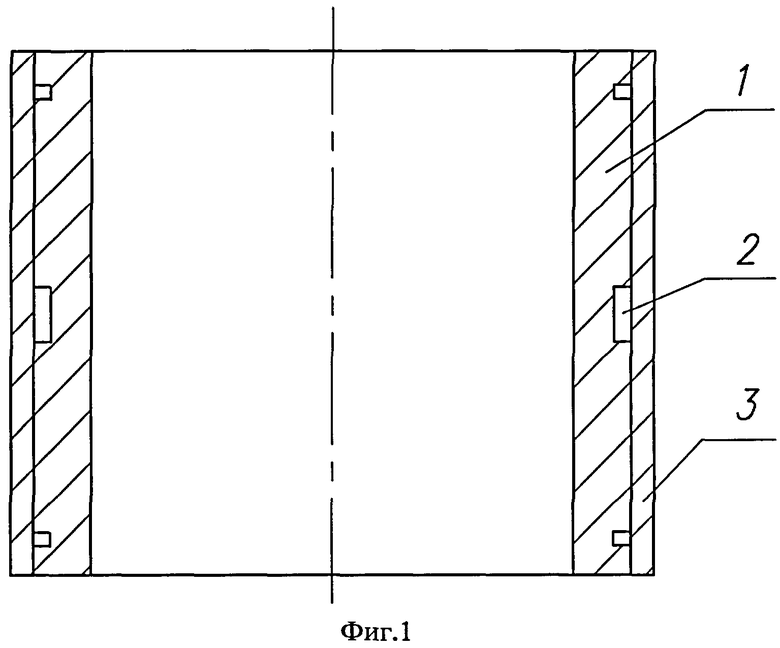

Пример предложенного способа изготовления композиционных материалов с алюминидом приведен на фиг.1, на которой изображен эскиз исходной заготовки до заливки Аl для изготовления корпуса, состоящего из металла заготовки и его алюминида. На фиг.2 представлен фрагмент развертки внутренней втулки.

Заготовка состоит из внутренней втулки 1 с объемно-сетчатой полостью 2 для заливки Аl. На внутреннюю втулку посажено с натягом кольцо 3.

Предложенный способ получения композиционных изделий осуществляется следующим образом. После сварки внутренней втулки с кольцом в заготовке выполняют отверстия для заливки Аl и его выпуска. Перед заливкой заготовку помещают в приспособление и подогревают. Расплавленный А1 подают в металлоприемник приспособления и далее в нижнюю часть заготовки под давлением 0,2…0,5 МПа. После заполнения полости заготовки ее извлекают из приспособления, заделывают заливные и отводящие участки заготовки, производя таким образом ее герметизацию. Полученные заготовки обрабатывают в газостате при температуре, превышающей температуру плавления Аl, но не выше температуры пластической деформации основного металла заготовки.

Предложенный способ поясняется примером.

Заготовка, представленная на фиг.1 и 2, изготовлена из Ti. Объемно-сетчатую полость на внутренней втулке получают фрезерованием. Перед сборкой, для улучшения качества изделий, проводят обезжиривание поверхности и дегазацию исходных материалов. После сборки, сварки, заливки во внутреннюю полость заготовки Аl и заделки заливных и отводящих участков осуществляют газостатическую обработку заготовок в среде аргона при давлении до 200 МПа. Скорость образования алюминидов, когда Аl находится в жидком состоянии, очень высокая. С повышением содержания Ti в расплаве температура плавления алюминида возрастает, и происходит насыщение алюминида титаном с постепенным изменением состава от TiAl3 до Ti3Al. Состав получаемого алюминида определяется температурой, временем обработки и глубиной полостей внутренней втулки заготовки. Например, для образования интерметаллида ТiАl3 желательная температура газостатической обработки - 1050°С, а время выдержки - 10 мин.

Для разрушения литой структуры, повышения пластичности полученного алюминида, уменьшения размера зерен металла заготовки и увеличения диаметра корпуса после газостатической обработки проводят его раскатку при целесообразной температуре обработки TiAl3 и Ti, равной 950…1050°С и обеспечивающей достаточно высокую пластичность алюминида.

Предлагаемый способ позволяет за счет заливки под давлением расплавленного Аl в полость заготовки, заделки заливных и отводящих участков заготовки, ее последующей обработки в газостате при давлении до 200 МПа и температуре, превышающей температуру плавления Аl и обеспечивающей взаимодействие Аl с металлом заготовки, но не превышающей температуру горячей пластической деформации основного металла заготовки; горячей пластической деформации заготовки при целесообразной температуре обработки алюминида и основного металла:

- расширить диапазон используемых материалов и номенклатуру изготавливаемых деталей,

- повысить пластические свойства композиционного материала за счет последующей пластической деформации и термообработки деталей,

- снизить стоимость изготовления деталей из композиционного материала,

- упростить технологию изготовления композиционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ ГАЗОСТАТИЧЕСКОЙ ОБРАБОТКОЙ | 2009 |

|

RU2410198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2408742C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ И ТИТАН | 1992 |

|

RU2038192C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| ЛЕГКИЙ КЛАПАН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЗ КОМПОЗИЦИОННОГО ЖАРОПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И ЕГО ИНТЕРМЕТАЛЛИДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2437948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| Способ получения сплавов на основе интерметаллидов | 2022 |

|

RU2804402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ИНТЕРМЕТАЛЛИДНЫХ ОРТОСПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465973C1 |

Изобретение относится к металлургии, в частности к получению композиционных изделий, содержащих интерметаллидные соединения Аl. Из металла, образующего интерметаллиды с алюминием и выбранного из группы, включающей железо, титан, ниобий, никель, цирконий и рутений, формируют заготовку с полостью. В заготовке выполняют отверстия для заливки и выпуска алюминия, полость заготовки заполняют расплавом алюминия под давлением и герметизируют. Заготовку обрабатывают в газостате при давлении до 200 МПа и температуре, превышающей температуру плавления алюминия, но не превышающей температуру горячей пластической деформации металла заготовки, и подвергают горячей пластической деформации. Способ позволяет повысить пластические свойства композиционного материала, упростить технологию и расширить диапазон используемых материалов и номенклатуру изделий. 2 ил.

Способ изготовления композиционного изделия, включающий формирование заготовки с полостью из металла, образующего интерметаллиды с алюминием и выбранного из группы, включающей железо, титан, ниобий, никель, цирконий и рутений, выполнение в полученной заготовке отверстий для заливки и выпуска алюминия, заполнение полости заготовки расплавом алюминия под давлением, герметизацию заготовки, обработку заготовки в газостате при давлении до 200 МПа и температуре, превышающей температуру плавления алюминия, но не превышающей температуру горячей пластической деформации металла заготовки, и последующую горячую пластическую деформацию заготовки.

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДАЕМОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2094170C1 |

| Способ получения изделий, содержащих композицию с металлической матрицей | 1989 |

|

SU1797603A3 |

| Способ получения многослойного слитка | 1987 |

|

SU1538993A1 |

| US 20060032558 A1, 16.02.2006 | |||

| US 20020051724 A1, 02.05.2002 | |||

| Автомат для обжима заклепок | 1980 |

|

SU867517A1 |

Авторы

Даты

2011-01-10—Публикация

2009-04-30—Подача