Изобретение относится к прокатному производству, а именно к способам получения железнодорожных рельсов из непрерывнолитых заготовок прокаткой.

Наиболее близким к заявленному способу прокатки рельсов в черновых пропусках (прототипом) является способ прокатки, существующий в настоящее время при прокатке рельсов на линии 900 рельсобалочного цеха ОАО "Кузметкомбинат" с предварительной разрезкой в ящичном калибре граней заготовки, идущих на образование подошвы и поверхности катания головки рельса [1]. Способ прокатки предусматривает прокатку в системе калибров для черновых пропусков рельсовых профилей, которая состоит из ящичного калибра, предшествующего калибру предварительной разрезки граней заготовки и являющегося подготовительным ящичным калибром с обычными для него функциями, симметричного калибра типа балочного для предварительной разрезки граней заготовки, идущих на образование подошвы и поверхности катания головки рельса выпуклостями ручьев калибра, ящичного калибра, где происходит выравнивание разрезанных в предыдущем калибре граней, а после кантовки раската в этом же калибре осуществляется подготовка раската для прокатки в следующем трапециевидном калибре с глубокой разрезкой грани заготовки со стороны подошвы рельса. Недостатком этого способа является большая разность в проработке граней заготовки, идущих на формирование подошвы и поверхности катания головки рельса в черновых пропусках.

Одинаковая деформация этих граней при предварительной разрезке и глубокая разрезка грани, идущей на формирование подошвы рельса в трапециевидном калибре, дает значительно большую проработку грани заготовки, идущей на формирование подошвы рельса, по сравнению с гранью, идущей на формирование поверхности катания головки.

Задачей изобретения является повышение качества рельсов за счет увеличения смещения ликвационной зоны и осевой рыхлости заготовки в шейку рельса со стороны грани, идущей на формирование головки рельса, для предотвращения попадания дефектной зоны в головку рельса.

Поставленная задача достигается тем, что в известном способе прокатки заготовок в системе калибров для черновых пропусков рельсовых профилей, включающем два пропуска в подготовительном ящичном калибре, один пропуск в симметричном калибре типа балочного для предварительной разрезки граней заготовки, идущих на образование подошвы и поверхности катания головки рельса, один пропуск в следующем по ходу прокатки ящичном калибре, где разрезанные грани обжимаются до плоскости, два последующих пропуска в этом же ящичном калибре после кантовки раската на 90o и последний пропуск в трапециевидном калибре с глубокой разрезкой грани, идущей на образование подошвы рельса, предварительную разрезку производят разными по высоте разрезными гребнями, причем высота гребня, деформирующего грань заготовки со стороны поверхности катания головки рельса, больше высоты гребня, деформирующего грань заготовки со стороны подошвы рельса, а высоту каждого гребня определяют в зависимости от высоты разрезного калибра по выражениям:

hгр.г=(0,12-0,14)Нр

hгр.п=(0,05-0,07)Нр,

где Нр - высота разрезного калибра;

hгр.г - высота гребня со стороны головки рельса;

hгр.п - высота гребня со стороны подошвы рельса,

причем углы при вершине гребней (α) не должны быть меньше 130o (α= ≥130o).

Использование способа прокатки рельсов, включающего систему калибров для черновых пропусков, подготовленную в соответствии с предлагаемым техническим решением, позволит увеличить проработку грани заготовки, идущей на образование поверхности катания головки, что увеличит смещение ликвационной зоны и осевой рыхлости относительно центра заготовки в сторону формирования шейки профиля. Исключение попадания осевой ликвации и рыхлости в головку рельса увеличивает коэффициент надежности рельса, потому что осевая ликвация и рыхлость в головке рельса являются концентраторами напряжения, которые возникают в процессе эксплуатации при циклических нагрузках рельса. В результате этого рельс преждевременно выходит их строя из-за недостаточной контактно-усталостной прочности металла.

Сопоставительный анализ заявляемого решения с прототипом показывает, что предлагаемый способ прокатки рельсов в черновых пропусках отличается от прототипа тем, что предварительную разрезку заготовки осуществляют в калибре разными по высоте разрезными гребнями, причем разрезку грани заготовки со стороны поверхности катания головки рельса производят большим по высоте гребнем.

Таким образом, заявляемый способ прокатки рельсов соответствует критерию изобретения "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом изобретении по их функциональному назначению.

Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

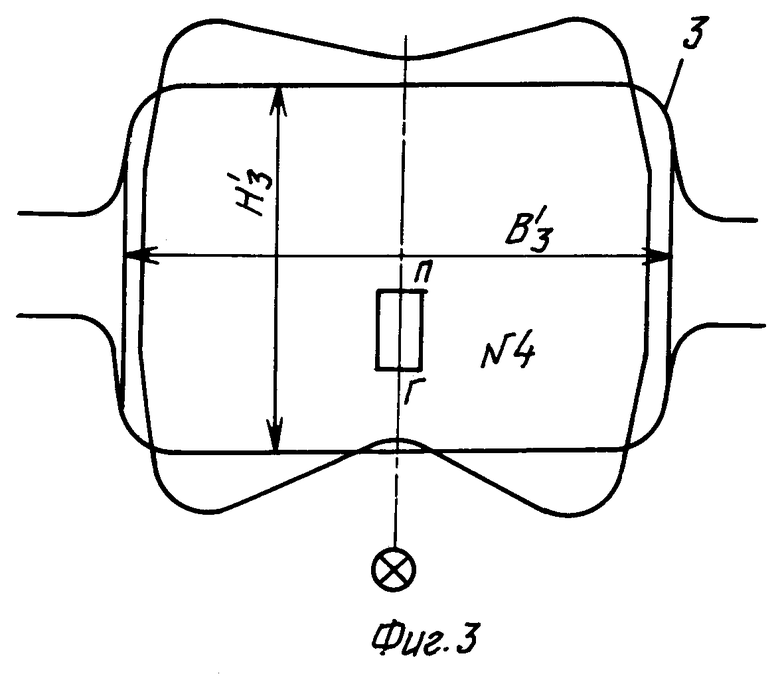

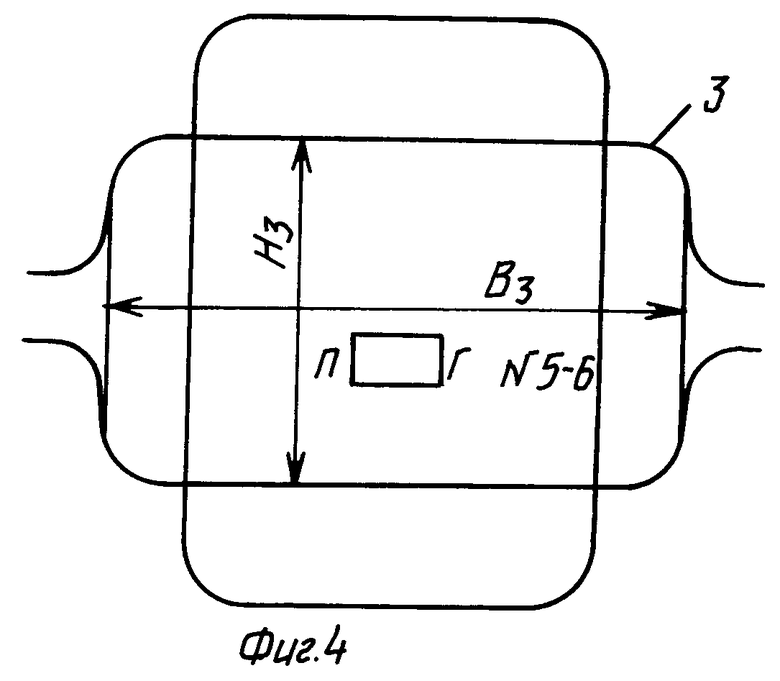

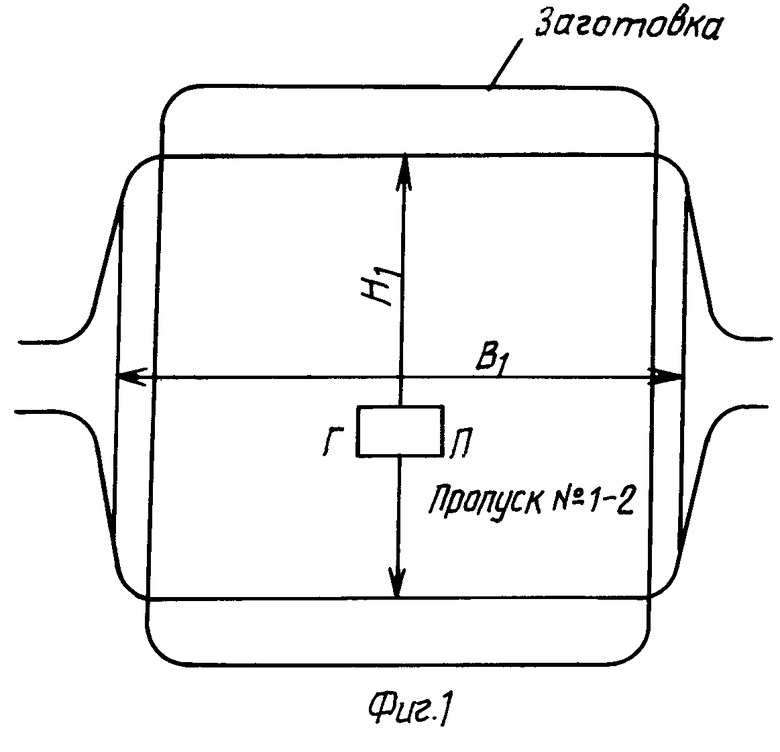

На фиг. 1 представлен предлагаемый способ прокатки рельсов в черновых пропусках. По этому способу предусмотрены два пропуска в калибре 1 ящичного типа (фиг.1), в котором происходит осадка заготовки по граням, идущим на образование шейки профиля. На фиг.2 представлен калибр 2 типа открытого балочного, где обрабатываются грани, идущие на образование подошвы и поверхности катания головки рельса. В этот калибр задается раскат прямоугольного поперечного сечения. Высота гребня со стороны подошвы (hгр.п) будущего рельса берется равной (0,05-0,07) Н2, где Н2 - высота разрезного калибра по центру, а высота гребня со стороны поверхности катания головки берется равной (0,12-0,14)Н2. Углы при вершинах гребней (α) берутся не менее 130o. На фиг.3 представлен ящичный калибр 3, в котором происходит осадка полученных в калибре 2 вогнутостей верхней и нижней граней заготовки. На фиг.4 представлена подготовка в этом калибре раската после кантовки его на 90o к прокатке в следующем трапециевидном калибре 4. На фиг.5 представлен трапециевидный калибр, где происходит глубокая разрезка грани, идущей на образование подошвы рельса.

Конкретный пример способа прокатки рельсов в черновых калибрах из непрерывнолитой заготовки.

В рельсобалочном цехе ОАО "Кузметкомбинат" прокатку железнодорожных рельсов типа Р-65 осуществляют из непрерывнолитой заготовки с размерами 300х330 мм по вышеизложенному способу в калибрах клети "900", которые представляют систему черновых калибров для прокатки рельсов, включающую разрезной калибр для предварительной разрезки граней заготовки. Прокатка производится по следующей схеме (см. таблицу).

Предварительная разрезка выполняется в несимметричном балочном калибре НхВ=280х250 мм. Высота разрезающего гребня со стороны головки рельса принята 0,14Н= 0,14х280=40 мм, высота разрезающего гребня со стороны подошвы принята 0,07Н= 0,07х280=20 мм. Угол при вершине гребня со стороны головки составляет 130o, со стороны подошвы - 160o.

Контроль на предельные значения коэффициентов в выражениях определяющих высоты разрезных гребней.

Коэффициенты, определяющие высоту разрезающего гребня со стороны головки рельса, должны быть в пределах hгр.г=(0,12-0,14)Нр. При значениях коэффициента меньше 0,12 высота разрезного гребня приближается к высоте гребней при использовании симметричного разрезного калибра, что сводит к нулю эффект от использования несимметричного разрезного калибра.

При значении коэффициента больше 0,14 последующая осадка в ящичном калибре не обеспечивает достаточную проработку подвергнутой разрезке таким высоким гребнем грани заготовки, в результате чего вплоть до готового профиля на головке рельса остается след от разрезки.

Коэффициенты, определяющие высоту разрезающего гребня со стороны подошвы рельса, берутся в пределах (0,05-0,07)Нр.

При значениях коэффициентов меньше 0,05 разрезной калибр балочного типа перерождается в калибр с односторонней разрезкой заготовки, уменьшая проработку грани заготовки разрезным гребнем со стороны подошвы, что снижает эффект улучшения качества рельса за счет уменьшения смещения ликвационной зоны и осевой рыхлости заготовки в шейку рельса. Значения коэффициентов больше 0,08 в совокупности с коэффициентом 0,14 для разрезающего гребня со стороны головки рельса не обеспечивают при последующей осадке в ящичном калибре достаточную проработку грани заготовки со стороны головки и на готовом профиле остается след от разрезки. Использование углов при вершине гребней менее 130o(α<130o) приводит к сохранению на поверхности головки и подошвы рельса следов от разрезных гребней.

На практике в каждом отдельном случае необходимо варьирование коэффициентами в обеих зависимостях с целью полной выкатываемости углублений от разрезных гребней на разрезаемых гранях.

Использование предлагаемого способа прокатки рельсов в черновых пропусках из непрерывнолитой заготовки обеспечивает по сравнению с существующим способом следующие преимущества.

1. Достигается значительная деформация осевой зоны заготовки со стороны головки рельса, позволяющая смещать осевую ликвацию и рыхлость относительно центра заготовки для предотвращения попадания дефектной зоны в головку рельса, что повышает механические свойства рельсов.

2. Достигается повышение качества железнодорожных рельсов за счет увеличения контактно-усталостной прочности металла головки рельса.

Источники информации

1. Критинин И.А. и др. Сталь, 1973, 2, с. 15, рис. 1б (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2003 |

|

RU2254941C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОКАТКИ РЕЛЬСОВ В ЧЕРНОВЫХ ПРОПУСКАХ | 1994 |

|

RU2103077C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ ПРОКАТКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 1997 |

|

RU2152831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОЙ ЗАГОТОВКИ ФОРМЫ "СОБАЧЬЯ КОСТЬ" ИЗ НЕПРЕРЫВНО ЛИТОГО СЛЯБА | 2018 |

|

RU2677808C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПРОКАТКИ ФЛАНЦЕВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 1993 |

|

RU2103078C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2005 |

|

RU2293615C1 |

Изобретение относится к области металлургии и может быть использовано при калибровке и последующей прокатке в черновых пропусках железнодорожных рельсов или других аналогичных профилей из непрерывнолитых заготовок. Задача изобретения - повышение качества рельсов. Способ прокатки железнодорожных рельсов в черновых пропусках включает прокатку в ящичном калибре, где происходит осадка заготовки по граням, идущим на образование шейки профиля, предварительную разрезку граней заготовки, идущих на образование подошвы и поверхности катания головки рельса в несимметричном калибре типа балочного с разными высотами разрезных гребней, осадку разрезанных граней в ящичном калибре и подготовку в этом же калибре раската после кантовки его на 90o к прокатке в следующем трапециевидном калибре с глубокой разрезкой грани, идущей на образование подошвы рельса. Высоту разрезных гребней несимметричного разрезного калибра определяют в зависимости от высоты разрезного калибра по выражениям hгр.г= (0,12-0,14)Hp; hгр.п=(0,05-0,07)Нp, где Нp - высота разрезного калибра; h гр.г - высота гребня со стороны головки рельса; hгр.п - высота гребня со стороны подошвы рельса, а углы при вершине гребней принимают не менее 130o(α≥130o). Изобретение обеспечивает смещение осевой ликвации и рыхлости относительно центра заготовки, что предотвращает попадание дефектной зоны в головку рельса. 5 ил., 1 табл.

Способ прокатки железнодорожных рельсов, преимущественно из непрерывнолитых заготовок, включающий прокатку заготовок в системе калибров для черновых пропусков рельсовых профилей с предварительной разрезкой граней, идущих на образование подошвы и поверхности катания головки рельса с последующим обжатием до плоскости в ящичном калибре, отличающийся тем, что предварительную разрезку производят в разрезном калибре типа балочного с разными по высоте разрезными гребнями, причем высоту гребня, деформирующего грань заготовки со стороны поверхности катания головки рельса, делают больше высоты гребня, деформирующего грань заготовки со стороны подошвы с углами при вершинах гребней (α) не менее 130°, а высоты гребней определяют в зависимости от высоты разрезного калибра по выражениям:

hгр.г=(0,12-0,14)Hp;

hгр.п=(0,05-0,07)Нр,

где Нр – высота разрезного калибра;

hгр.г – высота гребня со стороны головки рельса;

hгр.п – высота гребня со стороны подошвы рельса.

| Сталь, 1973, № 2, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1992 |

|

RU2043793C1 |

| Способ калибровки прокатных валков для прокатки рельсов | 1991 |

|

SU1799647A1 |

| US 4400962, 30.08.1983. | |||

Авторы

Даты

2004-02-10—Публикация

2001-11-19—Подача