Изобретение относится к обработке металлов давлением, в частности к формообразованию ребристых панелей и деталей из прессованных профилей, и может быть использовано в авиакосмической и судостроительной промышленности.

Известно специализированное прессовое оборудование (Г.А.Кривов. Технология самолетостроительного производства. Киев, 1997 год, стр.128, рис.5.3), включающее пуансон, установленный на ползуне пресса, матрицу, закрепленную на станине, на котором ребристые панели получают локальной гибкой панели по прямолинейной образующей, проходящей вдоль длины детали, в передвижку поперек панели.

Основным недостатком работы на данном прессовом оборудовании является невозможность получения деталей с двойной кривизной, так как образующая детали всегда прямая линия, что является конструктивной особенностью данного прессового оборудования.

Наиболее близкой по технической сущности и достигаемому результату является универсальный штамп, установленный на листогибочном прессе (А.И.Горошиков, В.А.Малафеев. Заготовительно-штамповочные работы в самолетостроении. М.: Машиностроение, 1976 г, с.286, Рис.10.27). Известный штамп состоит из двух стационарно закрепленных на столе пресса опор и пуансона, закрепленного на ползуне пресса. Гибка панели на данном штампе производится в передвижку локальными участками, за счет разворота панели относительно штампа могут быть получены участки с двойной кривизной.

К недостаткам данной конструкции относятся: невозможность регулировки величины участка гиба; возможность получения повреждений (царапин, забоин) рабочей поверхности панели при гибке по неподвижным опорам из-за стягивания детали относительно опор; необходимость разворачивать и переворачивать панель относительно штампа для придания детали двойной или знакопеременной кривизны.

Технической задачей данного изобретения является повышение качества при формообразовании ребристых панелей и деталей из прессованных профилей, а также снижение трудоемкости изготовления такого типа деталей. Повышение качества изготавливаемых деталей достигается за счет уменьшения царапин образующихся при гибке. Снижение трудоемкости достигается за счет создания мобильного приспособления позволяющего снизить затраты времени на перемещение, поворот и переворот ребристых панелей и деталей из прессованных профилей.

Сущность изобретения заключается в том, что приспособление для гибки ребристых панелей и деталей из прессованных профилей, включающее стол, две опоры, установленные на столе, и продольный пуансон, в отличие от прототипа, дополнительно снабжено корпусом, выполненным с возможностью перемещения в горизонтальной плоскости. Стол установлен в корпусе с возможностью вертикального перемещения и выполнен с возможностью вращения вокруг своей оси. Мобильность корпуса и подвижность стола исключают необходимость подъема, разворотов и переворотов обрабатываемых ребристых панелей или деталей из прессованных профилей относительно приспособления, а следовательно, и необходимость использования дополнительного оборудования для их перемещения. С корпусом жестко соединена скобообразная рама. На скобообразной раме с возможностью вращения относительно оси стола установлена балка. Продольный пуансон выполнен с возможностью замены на два поперечных пуансона. Балка выполнена с пазами для установки продольного либо поперечных пуансонов, а пуансоны - с соответствующими им хвостовиками, что обеспечивает возможность легкой замены продольного пуансона на два поперечных пуансона. Возможность вращения пуансонов и стола относительно оси приспособления обеспечивает получение деталей двойной и знакопеременной кривизны. Опоры установлены на столе с возможностью сдвигания к центру стола как параллельно, так и под углом друг к другу, и обратно. Это обеспечивает возможность регулировки величины участка гиба. Опоры установлены с возможностью качания в вертикальной плоскости к центру стола и обратно, что обеспечивает перекатывание панели по опорам при гибке и предотвращает образование повреждений (царапин, забоин) рабочей поверхности панели.

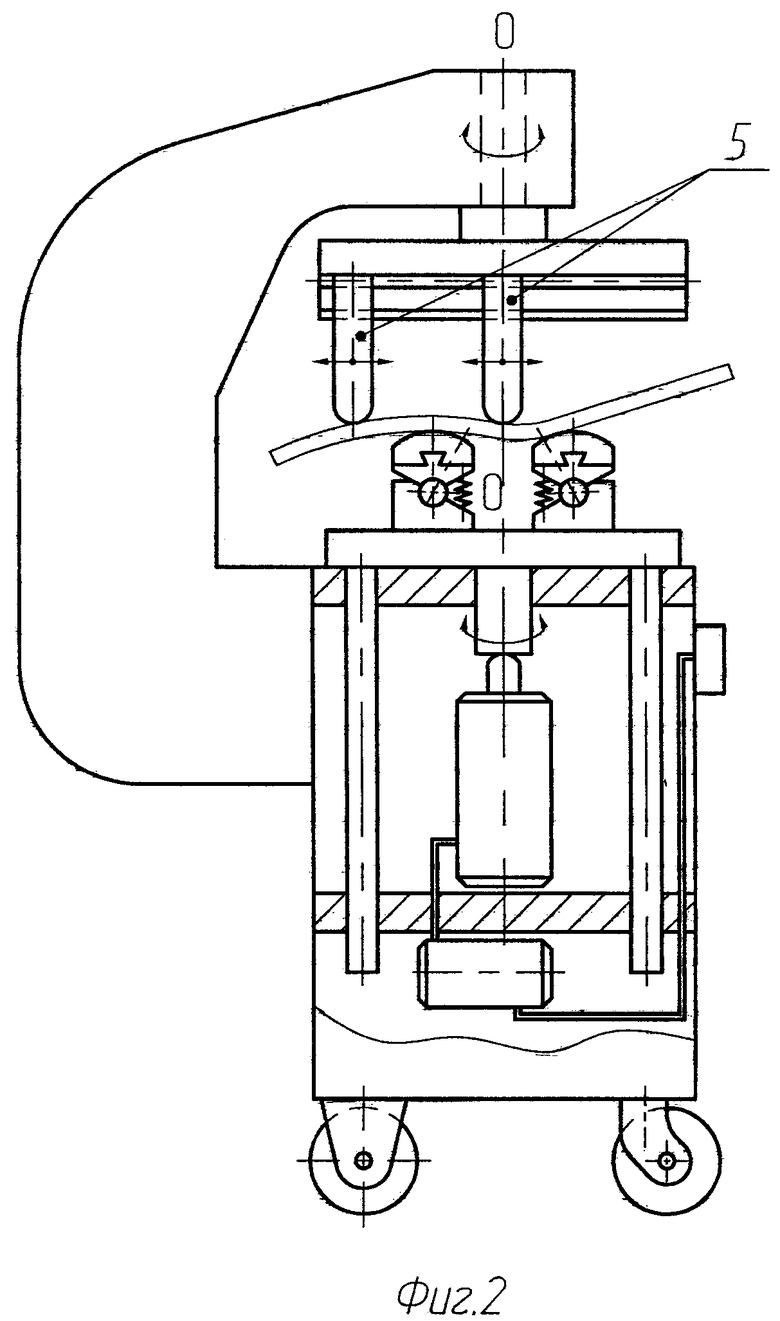

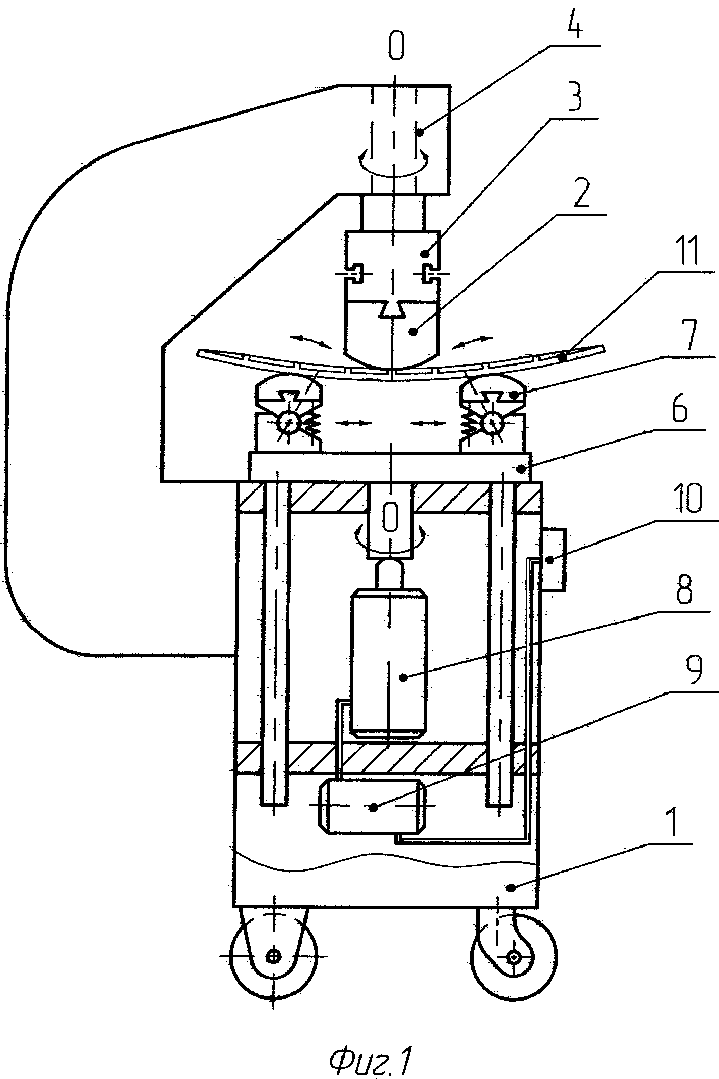

Разработанная конструкция приспособления поясняется графическими материалами, где на фиг.1 представлена схема гибки ребристых панелей при помощи продольного пуансона, на фиг.2 - схема обратной гибки ребристых панелей при помощи поперечных пуансонов. Схемы гибки деталей из прессованных профилей аналогичны схемам, представленным на фиг.1 и 2.

Приспособление для гибки ребристых панелей и деталей из прессованных профилей состоит из подвижного корпуса 1 и продольного пуансона 2. Продольный пуансон 2 закреплен на балке 3, установленной на скобообразной раме 4 с возможностью вращения относительно оси О-О. Балка 3 выполнена с продольными пазами, а продольный пуансон 2 и поперечные пуансоны 5 с соответствующими им хвостовиками, что обеспечивает при необходимости быструю замену продольного пуансона 2 на поперечные пуансоны 5. В корпусе 1 установлен стол 6, с возможностью вращения относительно оси О-О и вертикального перемещения. На столе 6 установлены опоры 7 с возможностью сдвигания к центру стола и обратно как параллельно, так и под углом друг к другу. Опоры для изготовления деталей из прессованных профилей отличаются от опор для гибки ребристых панелей конфигурацией опорных поверхностей опор и пуансонов. Конфигурация опорной поверхности опор и пуансонов для деталей из прессованных профилей соответствует форме наружной поверхности профиля. Под столом 6 в корпусе 1 размещены гидроцилиндр 8 и гидронасос 9. На корпусе 1 закреплен пульт управления 10. Обрабатываемая деталь 11 уложена на опоры 7.

Предлагаемое приспособление предназначено для формообразования ребристых панелей и деталей из прессованных профилей, эксплуатируется автономно и работает следующим образом. Обрабатываемая деталь 11 предварительно укладывается на стандартные рольганги (на фиг. не показаны) с обеспечением ее свободного перемещения над опорами 7. Опоры 7 разводят на необходимое расстояние и поворачивают на необходимый угол поворота друг относительно друга. Продольный пуансон 2 устанавливают между опорами 7, равноудаленно от осей опор 7, после чего посредством пульта 10 запускается гидронасос 9 и производится регулировка необходимого давления. Шток гидроцилиндра 8 выдвигается и приводит в вертикальное движение стол 6, который через опоры 7 давит на обрабатываемую деталь 11 и упирает ее в пуансон 2, закрепленный на балке 3. Происходит формообразование детали, в процессе которого поворотная часть опор поворачивается к центру стола. Далее стол 6 с опорами 7 опускается, в результате, обрабатываемая деталь 11 ложится на рольганги, по которым свободно перемещается в требуемом направлении. Последовательной передвижкой обрабатываемой детали относительно продольного пуансона в продольном и поперечном направлении достигается необходимый прогиб в сечении. В случае если на детали необходимо получить участок с обратной кривизной, опоры 7 сдвигают к центру стола 6, вместо продольного пуансона 2 (фиг.1) устанавливают поперечные пуансоны 5 (фиг.2). Балка 3 и стол 6 с опорами 7 поворачивают на 90°, стол 6 посредством гидроцилиндра 8 поднимают, и происходит обратная гибка детали 11.

Разработанная конструкция приспособления позволяет обрабатываемую деталь формообразовывать без значительных ее разворотов и переворотов за счет мобильности приспособления, наличия поворотных рабочих частей и за счет возможности быстрой смены пуансонов, а также получать ребристые панели или детали из прессованных профилей двойной и знакопеременной кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулируемый штамп | 1956 |

|

SU108232A1 |

| СПОСОБ ТЕРМОСИЛОВОГО ЛОКАЛЬНОГО ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2010 |

|

RU2449847C2 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| Устройство для термофиксации крупногабаритных деталей | 1979 |

|

SU854502A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243842C1 |

| Универсальный гибочный штамп | 1982 |

|

SU1072951A1 |

Изобретение относится к формообразованию ребристых панелей и деталей из прессованных профилей для получения деталей двойной и знакопеременной кривизны. Приспособление содержит стол, две опоры, установленные на столе, и сменные пуансоны. Стол выполнен с возможностью вращения вокруг своей оси и установлен в корпусе с возможностью вертикального перемещения. Корпус выполнен с возможностью перемещения в горизонтальной плоскости. Опоры установлены на столе с возможностью регулировки их схождения и качания к центру стола и обратно. С корпусом жестко соединена скобообразная рама. На раме с возможностью вращения относительно оси стола установлена балка. Балка выполнена с пазами, в которые установлен продольный или два поперечных пуансона. Пуансоны содержат соответствующие пазам хвостовики. Упрощается конструкция за счет исключения необходимости использования дополнительных механизмов для подъема, разворотов и переворотов обрабатываемой панели, обеспечивается возможность регулировки величины участка гиба, повышается качество деталей. 2 ил.

Приспособление для гибки ребристых панелей и деталей из прессованных профилей, содержащее стол, две опоры, установленные на столе, и продольный пуансон, отличающееся тем, что оно снабжено корпусом, выполненным с возможностью перемещения в горизонтальной плоскости, жестко соединенной с корпусом скобообразной рамой, балкой, установленной на скобообразной раме с возможностью вращения относительно оси стола и двумя поперечными пуансонами, при этом стол установлен в корпусе с возможностью вертикального перемещения и выполнен с возможностью вращения вокруг своей оси, продольный пуансон выполнен с возможностью замены на два поперечных пуансона, продольный пуансон и два поперечных пуансона выполнены с возможностью их закрепления в упомянутой балке, а опоры установлены на столе с возможностью сдвигания к центру стола и обратно, и качания в вертикальной плоскости к центру стола и обратно.

| ГОРОШИКОВ А.И | |||

| и др | |||

| Заготовительно-штамповочные работы в самолетостроении | |||

| - М.: Машиностроение, 1976, с.286, рис.10.27 | |||

| SU 755376 А1, 15.08.1980 | |||

| Способ формообразования изделий двойной кривизны из листа | 1988 |

|

SU1616746A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ АРМАТУРНЫХ СЕТОК | 1993 |

|

RU2043802C1 |

| US 6928848 A1, 16.08.2005. | |||

Авторы

Даты

2011-01-27—Публикация

2009-04-09—Подача