Изобретение относится к области машиностроения, в частности к упрочнению противорежущих пластин режущего аппарата уборочных машин.

Известен способ повышения износостойкости режущих деталей, заключающийся в том, что деталь обрабатывают мощным источником энергии - газоплазменной струей, направляемой под углом 34-37° к поверхности заготовки, при этом в качестве материала для ножей используют стали, способные закаливаться на воздухе, преимущественно кремнемарганцовистые стали. Происходит одновременное формирование кромок ножей, их заточка и термическое упрочнение - закалка (Патент РФ №2031146, МПК, C21D 9/18, 1995 г.) - [1].

Однако известный способ имеет ряд недостатков, таких как сложность оборудования, невозможность упрочнения мелких деталей сложной формы, невозможность применения на деталях из сталей, не способных закаливаться на воздухе.

Наиболее близким к предлагаемому изобретению по совокупности признаков является способ упрочнения режущих кромок противорежущих пластин закалкой кромок на воздухе. Зона закалки при этом способе составляет 2…3 мм от линии вершин зубьев (ГОСТ 158-74 «Сегменты, пластины противорежущие и полосы ножевые режущих аппаратов сельскохозяйственных машин», с.10) - [2].

Однако детали, обработанные этим способом, имеют небольшой срок службы и малую износостойкость.

Задачей изобретения является повышение срока службы режущих деталей и их износостойкости.

Поставленная задача решается тем, что режущие кромки противорежущих пластин подвергают закалке на воздухе и согласно изобретению после закалки на закаленные кромки электроискровой обработкой наносят износостойкое покрытие в виде полосы длиной, равной длине насечки противорежущей пластины, шириной H=(1…1,5)h от линии вершины зубьев, где h - высота зуба, мм, и толщиной слоя износостойкого покрытия 20-25 мкм, при этом износостойкое покрытие наносят в два прохода электрода - на жестком и на мягком режимах работы установки электроискровой обработки.

В процессе внедрения метода электроискровой обработки нашли применение два направления обработки:

1. «Чистовая обработка» в нашем случае «мягкий режим обработки» - это обработка на мягких режимах с токами короткого замыкания до 10-15 А, при этом достигается наименьшая шероховатость упрочняемой поверхности (до ∇7) при небольшой толщине упрочненного слоя (до 0,1 мм).

2. «Грубая обработка» - в нашем случае «жесткий режим обработки» - это обработка на грубых режимах токами короткого замыкания более 15-20 А с получением больших толщин упрочненного слоя до 1-3 мм при высокой шероховатости поверхности упрочненного слоя (∇3-∇4 и ниже) (Самсонов Г.В. Оборудование для электроискрового легирования [Текст] / Г.В.Самсонов, А.Д.Верхотуров, Г.А.Бовкун, B.C.Сычев // В кн. Электроискровое легирование металлических поверхностей, Киев: Наукова думка, 1976. с.186-187) - [3].

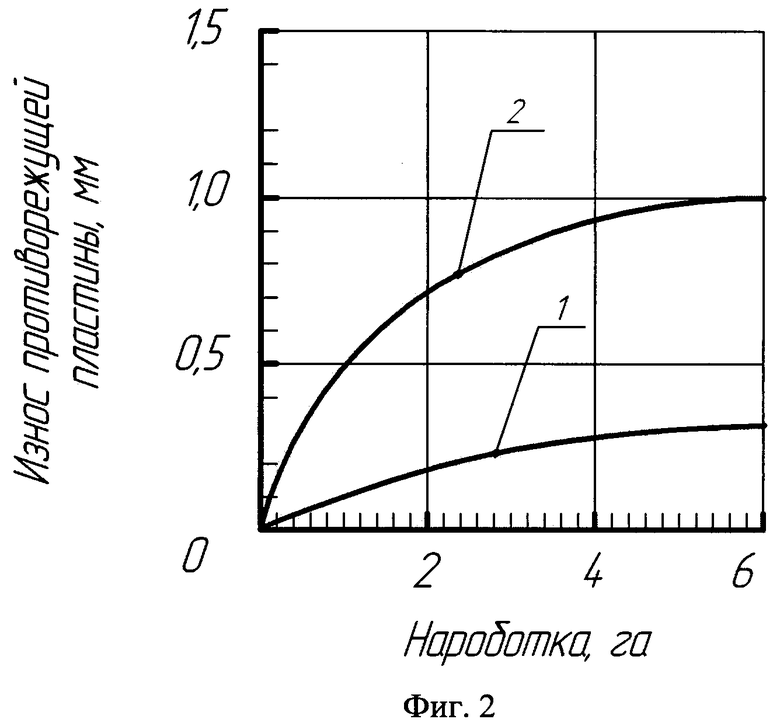

Сущность предлагаемого способ упрочнения поясняется чертежами, где на фиг.1 представлена трехмерная модель противорежущей пластины, на режущих кромках которой нанесено износостойкое покрытие; на фиг.2 - график динамики износа противорежущих пластин.

Пример конкретного выполнения способа

Режущие кромки противорежущих пластин, изготовленных из стали марки 60 Г, закаляют при температуре 850°С с охлаждением на воздухе и на них наносят износостойкое покрытие установкой электроискровой обработки UR-121 электродом из сплава ВК6-ОМ. Износостойкое покрытие наносят в два прохода электрода: сначала на жестком режиме с токами короткого замыкания более 15 А, а потом на мягком режиме с токами короткого замыкания до 15 А, на поверхность, обращенную к сегменту ножа, толщиной 20-25 мкм, шириной следа электрода H=(1…1,5)h мм, где h - высота зуба противорежущей пластины, равная 1,5 мм. Последовательным локальным воздействием импульсных разрядов на режущих кромках противорежущих пластин формируется износостойкое покрытие, основным составляющим которого являются продукты эрозии электрода и материала противорежущей пластины. Фазовыми составляющими структуры слоя являются: аустенит (реже феррит), нитриды, карбиды, карбонитриды и закалочные структуры (мартенсит, сорбит, тростит). Микротвердость этого износостойкого покрытия значительно превышает микротвердость режущих кромок противорежущей пластины и достигает 10 ГПа-12 ГПа. В результате на режущей кромке противорежущей пластины образуется износостойкое покрытие, которое принимает на себя нагрузку со стороны сегмента ножа даже при выработке неупрочненной части противорежущей пластины. Таким образом износостойкое покрытие обеспечивает увеличение срока службы режущих кромок противорежущих пластин и повышает их износостойкость.

Величина износа режущих кромок противорежущих пластин, упрочненных известным способом и предлагаемым после эксплуатационных испытаний, приведена в таблице 1.

Как видно из таблицы, износ противорежущих пластин, упрочненных предлагаемым способом, меньше износа противорежущих пластин, упрочненных известным способом. Следовательно, при использовании предлагаемого способа повышается срок службы противорежущих пластин.

На фиг.2 представлен график динамики износа пластин, где 1 - кривая износа противорежущих пластин, упрочненных предлагаемым способом, и 2 - кривая износа противорежущих пластин, упрочненных известным способом.

Из этого графика видно, что противорежущие пластины, упрочненные предлагаемым способом, меньше подвергаются изнашиванию, чем пластины, упрочненные известным способом.

Использование предлагаемого способа упрочнения позволяет повысить срок службы режущих деталей и их износостойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения противорежущей пластины мульчирующей фрезы | 2022 |

|

RU2799598C1 |

| ДОЛБЯК ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1993 |

|

RU2068755C1 |

| МОЛОТОК ПЛАСТИНЧАТЫЙ ДЛЯ КОРМОДРОБИЛКИ | 2008 |

|

RU2379109C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕЙ КРОМКИ ДИСКА СОШНИКА | 2020 |

|

RU2728198C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| БАЗИСНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПИЛЬНЫХ ПОЛОТЕН ДЛЯ ДИСКОВЫХ ПИЛ, ОТРЕЗНЫХ ДИСКОВ, ЛЕСОПИЛЬНОГО ИНСТРУМЕНТА, А ТАКЖЕ РЕЖУЩИХ И ШАБРОВОЧНЫХ УСТРОЙСТВ | 1996 |

|

RU2127174C1 |

| Способ электроискрового легирования лопаток из титановых сплавов паровых турбин ТЭЦ и АЭС | 2020 |

|

RU2744005C1 |

| ПЛАСТИНА С ПОКРЫТИЕМ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБТОЧКИ СТАЛЕЙ | 2010 |

|

RU2536014C2 |

Изобретение относится к области машиностроения, в частности к упрочнению противорежущих пластин режущего аппарата уборочных машин. Способ упрочнения режущих кромок противорежущей пластины сельскохозяйственной машины включает закалку кромок противорежущей пластины на воздухе, после чего на закаленные кромки противорежущей пластины электроискровой обработкой наносят износостойкое покрытие в виде полосы длиной, равной длине насечки противорежущей пластины, шириной Н=(1…1,5)h от линии вершины зубьев, где h - высота зуба, мм, и толщиной износостойкого покрытия 20-25 мкм. При этом износостойкое покрытие наносят в два прохода электрода - на жестком и на мягком режимах работы установки электроискровой обработки. Изобретение позволяет повысить срок службы режущих деталей и их износостойкость. 2 ил., 1 табл.

Способ упрочнения режущих кромок противорежущей пластины сельскохозяйственной машины, включающий закалку кромок противорежущей пластины на воздухе, отличающийся тем, что на закаленные кромки противорежущей пластины электроискровой обработкой наносят износостойкое покрытие в виде полосы длиной, равной длине насечки противорежущей пластины, шириной Н=(1…1,5)h от линии вершины зубьев, где h - высота зуба, мм, и толщиной износостойкого покрытия 20-25 мкм, при этом износостойкое покрытие наносят в два прохода электрода - на жестком и на мягком режимах работы установки электроискровой обработки.

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖЕЙ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 1992 |

|

RU2031146C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛАПЫ КУЛЬТИВАТОРА | 2002 |

|

RU2259267C2 |

| Способ электроискрового легирования | 1980 |

|

SU917992A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2005 |

|

RU2309830C2 |

| Бетононасос | 1978 |

|

SU846780A1 |

Авторы

Даты

2011-01-27—Публикация

2009-05-12—Подача