Изобретение относится к обработке металлов, а именно к формообразованию криволинейных изделий, и может быть использовано при изгибе полосового материала при изготовлении рессор.

Обычно изготовление рессор предусматривает печной, объемный разогрев заготовки с последующим формованием ее в штампе, погружаемом в закалочную жидкость. Подобное производство изделий громоздко и энергоемко. В то же время находит применение «импульсная» индукционная закалка с большой поверхностной плотностью энергии, подаваемой на деталь. Использование ее применительно к производству криволинейных изделий сулит значительные перспективы.

Известен способ изготовления рессорного листа (см. а.с. №755375 кл. B21D 11/10 за 1978 г.). Способ предусматривает получение заготовки из трубы круглого сечения гибкой, переформовкой и установкой внутрь ее дополнительных и фиксирующих деталей, а также термообработкой.

Недостатком способа является технологическая сложность процесса.

Известен способ формообразования криволинейных изделий, включающий одновременный нагрев и изгиб заготовок (SU 1785131, B21D 11/00, 1996 г.).

Недостатком известного способа является его низкая производительность из-за неэффективности разогрева заготовки контактной теплопередачей.

Известен способ изготовления рессор, включающий нагрев заготовки до закалочной температуры и ее изгиб в закалочной жидкости от напряжений сжатия, возникающих в заготовке (SU 1214770, С21С 9/46, 28.02.1986).

Предложенное устройство отличается от известного тем, что нагрев заготовки до закалочной температуры осуществляют индукторами с одной стороны в непрерывном режиме сплошно, с другой стороны - в прерывистом режиме с образованием закалочных пятен, причем индукторы размещают по обеим ее сторонам со смещением по высоте относительно друг друга.

Предложенное устройство отличается от известного и тем, что радиус изгиба заготовки под воздействием закалочных напряжений сжатия корректируют изменением частоты и мощности генераторов индукторов.

Задачей изобретения является осуществление технического результата, заключающегося в энергосбережении, простоте технологии производства, повышении качества изделия.

Технический результат достигается тем, что в способе изготовления рессор, включающем нагрев заготовки до закалочной температуры и ее изгиб в закалочной жидкости от напряжений сжатия, возникающих в заготовке, нагрев заготовки до закалочной температуры осуществляют индукторами с одной стороны в непрерывном режиме сплошно, с другой стороны - в прерывистом режиме с образованием закалочных пятен, причем индукторы размещают по обеим ее сторонам со смещением по высоте относительно друг друга.

Технический результат достигается и тем, что радиус изгиба заготовки под воздействием закалочных напряжений сжатия корректируют изменением частоты и мощности генераторов индукторов.

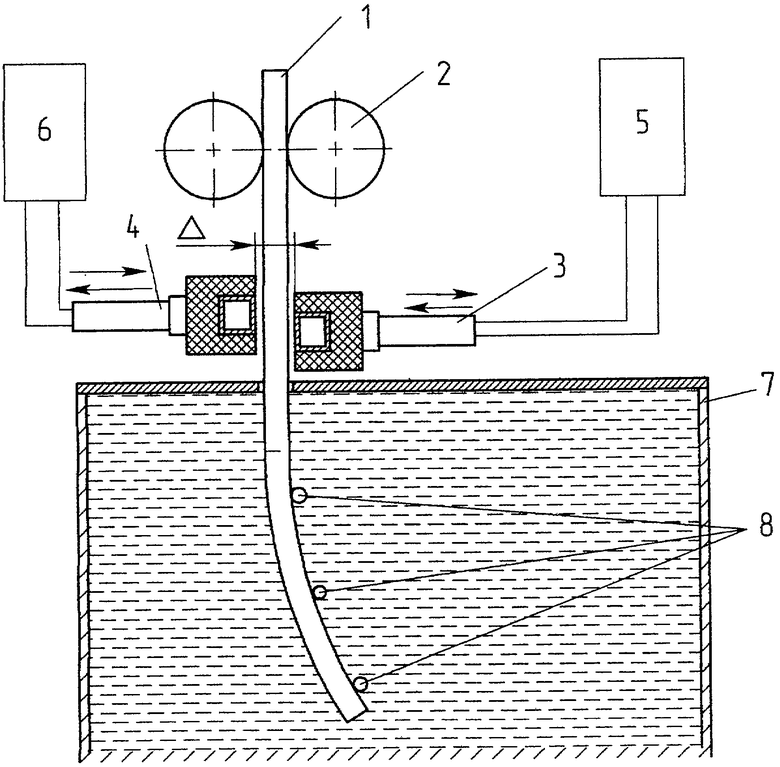

Изобретение поясняется схемой формообразования криволинейных изделий, на которой перемещение рессорной заготовки 1 осуществляется подающими валками 2 средства перемещения. Средство формообразования изделия состоит из одного или двух индукторов 3, 4, связанных с высокочастотными генераторами 5, 6, и резервуара 7 с закалочной жидкостью. Индукторы 3, 4 размещены по обеим сторонам заготовки 1 с рабочим зазором относительно ее и смещены по высоте относительно друг друга на величину, исключающую взаимное влияние полей. В резервуаре 7 размещены датчики 8 контроля положения заготовки 1.

Реализация способа приведена на следующих примерах.

Пример 1

Рессорную заготовку 1 сечением 50×5 мм вводят в подающие валки 2 средства перемещения заготовки и далее между индукторов 3, 4, установленных по обеим ее сторонам со смещением по высоте относительно друг друга. На индуктор 3 от генератора 5 подают в непрерывном режиме сплошно мощность 100 кВт с частотой 44 кГц, на индуктор 4 в прерывистом режиме - мощность 30 кВт с частотой 440 кГц. При этом индуктор 3 смещают по высоте относительно индуктора 4 на величину, гарантирующую отсутствие взаимного влияния полей. Каждый из индукторов 3, 4 размещают с зазором ∇ относительно рессорной заготовки 1. Включают средство перемещения рессорной заготовки, и подающие валки 2 перемещают рессорную заготовку 1 со скоростью 50 мм/сек между индукторами 3, 4 в резервуар 7 с охлаждающей жидкостью. В процессе перемещения рессорная заготовка 1 со стороны индуктора 3 прогревается сплошно до закалочной температуры на расчетную глубину 2,2-2,5 мм, а со стороны индуктора 4 - прерывистыми включениями генератора 6 (с образованием закалочных пятен на глубину - 0,8-0,9 мм) для того, чтобы в рессорном пакете закаленная поверхность одной рессоры контактировала с закаленной поверхностью сопрягаемой рессоры. При этом основной массив разогретого металла находится в стороне индуктора 3, что и вызывает изгиб заготовки в охлаждающей жидкости резервуара 7 под воздействием закалочных напряжений сжатия. Формируется радиус, корректировка которого производится изменением частоты и мощности генераторов 5, 6 индукторов 3, 4 по компьютерной обработке сигналов датчиков 8 контроля положения заготовки.

Пример 2

Отличием реализации способа изготовления рессор, изложенного в данном Примере, от предшествующего является следующее: рессорную заготовку 1 сечением 80х8 перемещают со скоростью - 50 м/мин. Подают в непрерывном режиме от генератора 5 мощность 150 кВт с частотой 36 кГц на индуктор 3, а на индуктор 4 - в прерывистом режиме мощность 50 кВт с частотой 440 кГц.

Пример 3

Отличием изложенного в данном Примере способа изготовления рессор от предшествующих является следующее: рессорную заготовку 1 сечением 100×12 перемещают со скоростью - 12 м/мин. Подают в непрерывном режиме от генератора 5 мощность 250 кВт с частотой 30 кГц на индуктор 3, на индуктор 4 в прерывистом режиме - мощность 80 кВт с частотой 440 кГц.

Изготовленная рессора при ее эксплуатации соответствует приложенным к ней нагрузкам: сторона, работающая на изгиб и растяжение, имеет напряжения сжатия, а обратная ее сторона, практически свободная от закалочных напряжений, воспринимает сжатие с резервом прочности. Таким образом, повышается рабочий ресурс изделия. Кроме того, предложенный способ изготовления рессорной заготовки более экономичный, энергосберегающий в сравнении с известным способом. Производительность предлагаемого способа значительно превосходит известные способы изготовления рессор, построенные на разогреве их масс теплопередачей, так как скорость индукционного разогрева до закалочной температуры выше контактной теплопередачи в сотни раз. Кроме того, предложенный способ не требует разогрева всей массы заготовки, а лишь 20-40% от ее общей массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (a+b)- ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ | 2018 |

|

RU2690262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С КОНТРОЛЕМ ПОЛЯ ДОПУСКА ТЕМПЕРАТУРЫ ДЕФОРМАЦИИ | 2018 |

|

RU2691815C1 |

| Способ термической обработки башмаков гусеничного хода | 1990 |

|

SU1786124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С ИНДУКЦИОННЫМ НАГРЕВОМ И С ВЫСОКОЙ СТЕПЕНЬЮ ДЕФОРМАЦИИ | 2018 |

|

RU2690869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ | 2018 |

|

RU2751067C2 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β) - ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С ВЫСОКОЙ СКОРОСТЬЮ И СТЕПЕНЬЮ ДЕФОРМАЦИИ | 2018 |

|

RU2690263C1 |

| Устройство для вварки фиксаторов в экраны цветных электронно-лучевых трубок | 1986 |

|

SU1454789A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

Изобретение относится к обработке металлов, может быть использовано при изгибе полосового материала, например при изготовлении рессор. Заготовку нагревают индукторами с обеих сторон в различных режимах до закалочной температуры, а изгиб заготовки осуществляют закалкой в жидкости воздействием на материал заготовки закалочными напряжениями сжатия. При этом радиус изгиба заготовки корректируют изменением частоты и мощности генераторов индукторов под воздействием закалочных напряжений сжатия. Повышается производительность. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления рессор, включающий нагрев заготовки до закалочной температуры и ее изгиб в закалочной жидкости от напряжений сжатия, возникающих в заготовке, отличающийся тем, что нагрев заготовки до закалочной температуры осуществляют индукторами с одной стороны в непрерывном режиме сплошно, а с другой стороны - в прерывистом режиме с образованием закалочных пятен, причем индукторы размещают по обеим ее сторонам со смещением по высоте относительно друг друга.

2. Способ по п.1, отличающийся тем, что радиус изгиба заготовки под воздействием закалочных напряжений сжатия корректируют изменением частоты и мощности генераторов индукторов.

| Способ изготовления рессорных листов | 1984 |

|

SU1214770A1 |

| Способ закалки рессорных листов | 1985 |

|

SU1425227A1 |

| Агрегат для формовки и термообработки рессорных листов | 1986 |

|

SU1390248A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| US 3793868 А, 26.02.1974. | |||

Авторы

Даты

2011-03-10—Публикация

2009-07-16—Подача