Область техники

Настоящее изобретение относится к способу и устройству для изготовления бесшовных труб или патрубков и, в частности, к системе подачи смазки в прошивной стан.

Уровень техники

Бесшовные трубы или патрубки используются во многих отраслях промышленности, например в энергетике, автомобильной, химической, тяжелой промышленности, строительстве и т.п. В частности, они используются в нефтяных скважинах и для транспортировки сырой нефти или газа. Они играют важную роль в областях, относящихся к разработке энергетических ресурсов во всем мире.

На Фиг.10 схематично показан примерный процесс изготовления бесшовных труб или патрубков. Как показано на Фиг.10, заготовку 100, являющуюся исходным материалом для бесшовных труб или патрубков, загружают в нагревательную печь 2 с вращающимся подом и нагревают. Нагретая заготовка 100 извлекается из печи 2 и подвергается прошивке в прошивной установке (ниже называемой "прошивным станом") 300, в результате чего она превращается в полую оболочку 4. Затем в полую оболочку 4 с заднего конца вставляется стержневая оправка 5а, и полая оболочка 4 удлиняется при помощи стана 5 для прокатки бесшовных труб на оправке, который состоит из пяти-девяти рабочих клетей, до заданного размера.

После этого стержневую оправку, находящуюся в полой оболочке 4, извлекают, и полую оболочку 4 подвергают горячей прокатке с использованием калибровочного стана 6. Горячекатаные трубы или патрубки охлаждают в стеллаже-холодильнике 7, нарезают до заданной длины и выправляют.

На Фиг.11 показан прошивной стан 300, который содержит пару основных валков 111, расположенных друг над другом, и пару дисковых валков 112. Обе оси вращения дисковых валков 112 перпендикулярны оси Х основных валков 111. Оба основных валка 111 вращаются в одном направлении. При этом обе оси вращения основных валков 111 пересекаются в горизонтальной проекции.

Каждая направляющая поверхность 112а дисковых валков 112 имеет криволинейную форму для надежного удержания полой оболочки. Дисковые валки 112, которые расположены вблизи основных валков 111, направляют заготовку 100 и удерживают полую оболочку при помощи направляющих поверхностей 112а для сохранения ее формы.

Втулка 113, которая направляет заготовку 100 с входной стороны прошивного стана, расположена перед основными валками 111, а стержень 114 оправки, ось которого совпадает с осью Х1 прошивки и на конце которого установлена оправка, размещен после упомянутых валков.

По мере вращения основных валков 111 в одном направлении заготовка 100 подается к ним и прошивается стержнем 114 с оправкой.

Как описано выше, во время прошивки заготовка 100 или полая оболочка 4 (далее заготовка 100 и полая оболочка 4 также называются "материалом") вращается вокруг оси Х1 прошивки. С другой стороны, дисковые валки 112 вращаются вокруг оси, пересекающей ось Х1 прошивки. При этом между дисковыми валками и материалом возникает относительное скольжение.

В случае углеродистой стали на поверхности материала при его предварительном нагреве образуется толстая оксидная пленка. Во время прошивки эта оксидная пленка находится между материалом и дисковыми валками 112. Вследствие этого между дисковыми валками и материалом не возникает существенного заклинивания.

С другой стороны, в случае высоколегированной стали, например, 13Сr или нержавеющей стали, на поверхности материала не образуется толстой оксидной пленки, даже при высокой температуре. Поэтому при прошивке часто происходит заклинивание прошиваемой заготовки 100 между дисковыми валками 112. Заклинивание вызывает повреждения поверхности полой оболочки 4. Для устранения повреждений, вызванных заклиниванием, требуется применение дополнительных процессов, таких как шлифование поверхности материала, повторная полировка направляющей поверхности или демонтаж дисковых валков с устройства/их установка на устройство. Это приводит к прерыванию работы и, следовательно, не выгодно с точки зрения времени и экономических затрат.

Одним из способов борьбы с заклиниванием, возникающим между материалом и дисковыми валками, является разбрызгивание смазки на направляющие поверхности 112а дисковых валков. В данном случае "смазка" отличается от обычной, например, смазочно-охлаждающей жидкости для прокатки, рабочей жидкости или охладителя, используемых для снижения коэффициента трения. Ее основным назначением является предотвращение заклинивания. Поэтому в некоторых случаях коэффициент трения между дисковыми валками и материалом увеличивается.

Например, в Официальном бюллетене 1 патентного ведомства описан прошивной стан 300, показанный на Фиг.11, который содержит форсунку 115, предназначенную для разбрызгивания смазки на основные валки 111 во время прошивки, чтобы предотвратить проскальзывание между заготовкой 100 и поверхностью основных валков 111. Эта форсунка установлена в прошивном стане на конце втулки 113.

В не патентном документе 1 описана смазка для разбрызгивания на поверхность основных валков, которая состоит, главным образом, из смеси водного раствора борной кислоты и пленкообразующего агента.

Официальный бюллетень 1 патентного ведомства: Японский патент № 2641834 (стр.2, Фиг.1 и 2);

Не патентный документ 1: "Материал и процесс", Японский институт чугуна и стали, 8 выпуск (1995), стр.1218.

Краткое описание изобретения и проблемы, решаемые настоящим изобретением

Смазки, используемые настоящим изобретением, обладают более высокой вязкостью, чем обычные смазки, и они способны забивать магистраль. Кроме того, требования при разбрызгивании смазки на дисковые валки отличаются от требований при использовании смазки другим образом, например, при смачивании основных валков. Для дисковых валков требуется разбрызгивать необходимый объем смазки на конкретный участок с четкой синхронизацией при прошивке.

Однако устройство и способ подачи смазки, отвечающие упомянутым требованиям, до сих пор неизвестны в данной области техники.

Способ, описанный в Официальном бюллетене 1 патентного ведомства, имеет следующие недостатки:

так как втулки должны изготавливаться в соответствии с размерами каждой из заготовок, то необходимо несколько форсунок, которые подходят к втулке 113;

при замене втулок необходимо демонтировать магистраль, соединяющую форсунки, а это может оказаться проблематично;

смазка разбрызгивается по поверхности основных валков, в результате чего она практически не попадает на направляющую поверхность 112а, что часто приводит к заклиниванию или износу направляющей поверхности 112а.

Целью настоящего изобретения является создание системы подачи смазки, необходимой для эффективного изготовления высококачественных бесшовных труб или патрубков в прошивном стане, устройства для изготовления бесшовных труб или патрубков, содержащее упомянутую систему подачи смазки, и способа изготовления бесшовных труб или патрубков.

Средства решения указанных проблем

Первым аспектом настоящего изобретения является система подачи смазки на пару дисковых валков прошивного стана, содержащая: емкость для хранения смазки; магистраль, проходящую от упомянутой емкости для хранения к месту расположения дисковых валков; форсунку, расположенную на конце магистрали; устройство для смены направления потока, расположенное приблизительно посередине магистрали; магистраль, проходящую от устройства для смены направления потока к емкости для хранения; и устройство для сброса давления в магистрали, расположенное между устройством для смены направления потока и форсункой.

Согласно первому аспекту настоящего изобретения система может содержать устройство управления потоком, предназначенное для управления скоростью потока смазки в каждой из магистралей, непосредственно соединенных с форсункой.

Согласно первому аспекту (включая модификации) форсунка может иметь такую конструкцию, которая позволяет свободно направлять ее на направляющую поверхность дисковых валков при изменении их размера или положения.

Кроме того, согласно первому аспекту настоящего изобретения (включая модификации) данная система может содержать устройство для очистки магистрали.

Согласно первому аспекту настоящего изобретения (включая модификации) данная система может дополнительно включать в себя устройство для подачи отвердителя, способствующего затвердеванию смазки.

Вторым аспектом настоящего изобретения является устройство для изготовления бесшовных труб или патрубков, содержащее: прокатный стан, включающий в себя оправку, ориентированную в направлении прошивки, пару дисковых валков, расположенных по обеим сторонам оси оправки в первой плоскости, в которой находится упомянутая ось, и пару основных валков, размещенных по обеим сторонам упомянутой оси под заданным углом наклона ко второй плоскости, в которой находится упомянутая ось и которая перпендикулярна первой плоскости; и систему подачи смазки, включающую в себя емкость для хранения смазки, разбрызгиваемой на дисковые валки, магистраль, проходящую от емкости для хранения к месту расположения дисковых валков, форсунку, расположенную на конце магистрали, устройство для смены направления потока, расположенное приблизительно посередине упомянутой магистрали, магистраль, проходящую от устройства для смены направления потока к емкости для хранения, и устройство для сброса давления в упомянутой магистрали, расположенное между устройством для смены направления потока и форсункой.

Согласно второму аспекту настоящего изобретения данное устройство может дополнительно включать в себя: многозвенный манипулятор, который удерживает форсунку и изменяет направление разбрызгивания этой форсункой; и узел для перемещения многозвенного манипулятора к/от прокатного стана.

Третьим аспектом настоящего изобретения является способ изготовления бесшовных труб или патрубков с использованием прошивного стана, включающего в себя пару дисковых валков, с одновременным разбрызгиванием смазки на дисковые валки, при котором: разбрызгивают смазку на дисковые валки при прошивке; осуществляют циркуляцию смазки через магистраль, когда прошивной стан не работает; и сбрасывают давление в упомянутой магистрали, которая соединена с форсункой.

Согласно третьему аспекту настоящего изобретения смазку можно разбрызгивать в сторону направляющей поверхности под углом в пределах пяти градусов к центральной плоскости, параллельной боковой стороне дисковых валков и проходящей посередине направляющей поверхности.

Согласно третьему аспекту настоящего изобретения смазку можно разбрызгивать на дисковые валки с входной стороны прошивного стана.

Четвертым аспектом настоящего изобретения являются бесшовные трубы или патрубки, изготовленные при помощи способа, соответствующего третьему аспекту настоящего изобретения (включая модификации).

Эффекты от реализации изобретения

Согласно настоящему изобретению в область между дисковыми валками и материалом подается необходимый объем смазки, в результате чего могут быть эффективным образом изготовлены высококачественные бесшовные трубы или патрубки. Смазка, обладающая способностью к относительно легкому затвердеванию в магистрали, может плавно подаваться из емкости для хранения в форсунку или может циркулировать в этой магистрали.

Согласно настоящему изобретению можно использовать одну и ту же форсунку вне зависимости от изменения размера или положения дисковых валков либо состояния оборудования, например заданного положения, или тому подобного. Кроме того, смазку можно равномерно разбрызгивать на направляющую поверхность без появления участка, на который струя смазки не попадает из-за округлой формы направляющей поверхности. Так как смазку можно равномерно разбрызгивать на направляющую поверхность дисковых валков, то уменьшается частота появления заклинивания направляющих поверхностей и уменьшаются проблемы при прошивке, вызванные заклиниванием. Кроме того, может использоваться одна и та же форсунка, и отпадает необходимость в частой замене форсунок.

Краткое описание чертежей

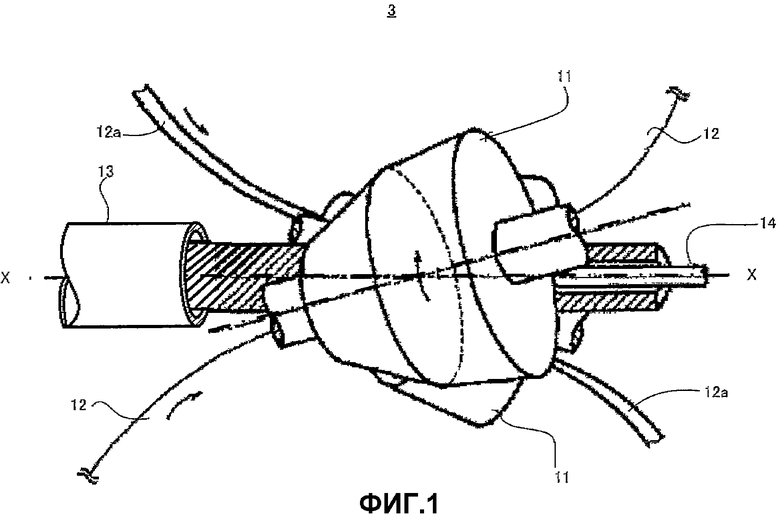

Фиг.1 - вид в перспективе прошивного стана;

Фиг.2 - схематичный вид сверху, на котором приведено горизонтальное сечение центральной части прошивного стана;

Фиг.3 - структурная схема, основным назначением которой является показать зоны хранения/подачи системы подачи смазки на дисковые валки прошивного стана;

Фиг.4 - структурная схема, основным назначением которой является показать магистрали, соединенные с форсунками;

Фиг.5 - вид сверху, иллюстрирующий положение форсунок;

Фиг.6 - вид спереди многозвенного манипулятора, установленного на узле, обеспечивающем его перемещение;

Фиг.7 - вид сверху на Фиг.6;

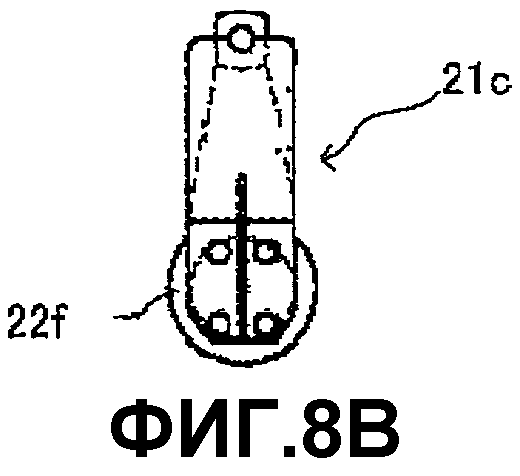

Фиг.8А - вид спереди форсунки и Фиг.8В - поперечное сечение по линии В-В с Фиг.8А;

Фиг.9 - вид спереди, иллюстрирующий в увеличенном масштабе положение дисковых валков;

Фиг.10 - схематичный вид, иллюстрирующий один из примеров процесса изготовления бесшовных труб или патрубков при помощи способа, использующего стан для прокатки бесшовных труб на оправке; и

Фиг.11 - схематичный вид, иллюстрирующий один из примеров конструкции прошивного стана.

Описание ссылочных позиций

1 заготовка

2 нагревательная печь с вращающимся подом

3 прошивной стан

4 полая оболочка

5 стан для прокатки бесшовных труб на оправке

6 калибровочный стан

7 стеллаж-холодильник

11 основные валки

12 дисковые валки

12а направляющая поверхность

12b плоскость

13 втулка

14 стержень оправки

15 форсунка

16 опора

17 корпус

20 устройство для разбрызгивания

21, 24, 25, 26 форсунки

21а соединительный элемент

21b наконечник форсунки

21с промежуточный элемент

22 многозвенный манипулятор

22а первое звено

22b второе звено

22с третье звено

22d четвертое звено

22е пятое звено

22f шестое звено

23 узел для перемещения многозвенного манипулятора

23а направляющая плита

23b рельс

23с шариковый ходовой винт

23d двигатель

23е датчик

23f муфта

23g основание

50 устройство управления

Х ось прошивки

Y центральная плоскость

Наилучший способ осуществления настоящего изобретения

Система подачи смазки согласно настоящему изобретению включает в себя: емкость для хранения смазки; магистраль, проходящую от емкости для хранения к месту расположения дисковых валков; форсунки, расположенные на конце упомянутой магистрали; устройство для смены направления потока, расположенное приблизительно посередине упомянутой магистрали; магистраль, проходящую от устройства для смены направления потока к емкости для хранения; и устройство для сброса давления в упомянутой магистрали, расположенное между устройством для смены направления потока и форсунками.

Причина, почему система для подачи смазки, соответствующая настоящему изобретению, содержит устройство для смены направления потока и магистраль, проходящую от этого устройства к емкости для хранения, является следующей. Так как смазка согласно настоящему изобретению обладает высокой вязкостью и может засорять магистраль, даже если прошивной стан не работает и смазка не должна разбрызгиваться, то осуществляют циркуляцию смазки, чтобы предотвратить ее затвердевание в магистрали. Между устройством для смены направления потока и форсунками размещено устройство для сброса давления в магистрали, чтобы предотвратить проскальзывание, возникающее между основными валками и материалом из-за попадания смазки из форсунок на основные валки за счет остаточного давления, когда прошивной стан не работает. Кроме того, это предотвращает загрязнение заводской среды, вызванное налипанием смазки на окружающее оборудование.

Система подачи смазки согласно настоящему изобретению дополнительно включает в себя устройство управления потоком, предназначенное для управления скоростью потока смазки в каждой из магистралей, непосредственно соединенных с форсунками, для разбрызгивания оптимального объема смазки. Оптимальный объем меняется в зависимости от участка дисковых валков или временных характеристик разбрызгивания.

В системе подачи смазки, соответствующей настоящему изобретению, форсунки можно свободно направлять на направляющую поверхность дисковых валков в соответствии с изменением размера или положения дисковых валков, что объясняется следующим. Прошивной стан должен прошивать отверстия в полых оболочках, изготовленных из различных материалов или имеющих различные размеры. Поэтому такие характеристики прошивного стана, как угол подачи и угол конуса, должны изменяться в зависимости от материалов. Кроме того, должны изменяться характеристики дисковых валков. Характеристиками дисковых валков являются диаметр, ширина, угол оси вращения относительно вертикали, положение вертикальной плоскости или расстояние между осями вращения дисковых валков. Кроме того, изменяются положение и направление направляющей поверхности. Поэтому форсунка должна направляться на требуемый участок для разбрызгивания с учетом характеристик дисковых валков.

Система подачи смазки, соответствующая настоящему изобретению, дополнительно включает в себя устройство для очистки внутреннего пространства магистралей по следующей причине. Если смазка остается в магистрали в не текучем состоянии, когда прошивной стан не работает в течение долгого времени, смазка может затвердеть и засорить магистраль. Поэтому имеется устройство для очистки внутреннего пространства магистралей. Когда прошивной стан не работает, смазку удаляют из внутреннего пространства магистралей. Это предотвращает описанные выше проблемы.

Система подачи смазки, соответствующая настоящему изобретению, дополнительно включает в себя устройство для подачи отвердителя для затвердевания смазки, которая представляет собой смесь двух растворов. Смазка этого типа надежно прилипает к направляющим поверхностям дисковых валков и предотвращает заклинивание. Смазка этого типа представляет собой смесь дополнительного и основного растворов. Дополнительный раствор отверждает основной раствор и отдельно разбрызгивается на дисковые валки. На направляющей поверхности оба раствора смешиваются, основной раствор затвердевает, и образуется пленка из твердой смазки. Следовательно, необходимо подавать второй раствор на направляющую поверхность отдельно от основного раствора, поэтому отдельно предусмотрено устройство для подачи отвердителя как второго раствора.

Устройство для изготовления бесшовных труб или патрубков, соответствующее настоящему изобретению, включает в себя: прошивной стан, содержащий оправку, ориентированную в направлении прошивки, пару дисковых валков, расположенных по обеим сторонам оси оправки в первой плоскости, в которой находится упомянутая ось, и пару основных валков, размещенных по обеим сторонам упомянутой оси под заданным углом наклона ко второй плоскости, в которой находится упомянутая ось и которая перпендикулярна первой плоскости; и систему подачи смазки, содержащую емкость для хранения смазки, разбрызгиваемой на дисковые валки, магистраль, проходящую от емкости для хранения к месту расположения дисковых валков, форсунку, расположенную на конце упомянутой магистрали, устройство для смены направления потока, расположенное приблизительно посередине магистрали; магистраль, проходящую от устройства для смены направления потока к упомянутой емкости для хранения, и устройство для сброса давления в упомянутой магистрали, расположенное между устройством для смены направления потока и форсункой.

Причина, почему устройство для изготовления бесшовных труб или патрубков, соответствующее настоящему изобретению, содержит устройство для смены направления потока и магистраль, проходящую от этого устройства к емкости для хранения, является следующей. А именно, так как смазка согласно настоящему изобретению обладает высокой вязкостью и может засорять магистраль, даже если прошивной стан не работает, и смазка не должна разбрызгиваться, то осуществляют циркуляцию смазки, чтобы предотвратить засорение магистрали.

Между устройством для смены направления потока и форсункой размещено устройство для сброса давления в магистрали, чтобы предотвратить проскальзывание, возникающее между основными валками и материалом из-за попадания смазки из форсунки на основные валки за счет остаточного давления, когда прошивной стан не работает. Кроме того, это предотвращает загрязнение заводской среды, вызванное налипанием смазки на окружающее оборудование.

Устройство для изготовления бесшовных труб или патрубков, соответствующее настоящему изобретению, дополнительно включает в себя: многозвенный манипулятор, на котором установлены форсунки и который может изменять направленность форсунок; и узел для перемещения многозвенного манипулятора в прямом/обратном направлении от прошивного стана. Многозвенный манипулятор и упомянутый узел способны перемещать форсунки в трехмерном пространстве. В дополнение к этому они могут перемещать форсунку, не касаясь других элементов в ограниченном пространстве, и форсунки могут разбрызгивать смазку на направляющую поверхность с учетом ее положения или направления.

Согласно настоящему изобретению способ изготовления бесшовных труб или патрубков с использованием прошивного стана, содержащего пару дисковых валков, при одновременном разбрызгивании смазки на упомянутые дисковые валки, включает следующие этапы, на которых разбрызгивают смазку на дисковые валки при прошивке; осуществляют циркуляцию смазки в магистрали, когда прошивной стан не работает; и сбрасывают давление в упомянутой магистрали вблизи форсунки.

В способе изготовления бесшовных труб или патрубков, соответствующем настоящему изобретению, причина, почему смазку разбрызгивают на дисковые валки во время прошивки и осуществляют ее циркуляцию в магистрали, когда прошивной стан не работает, является следующей. Так как смазка согласно настоящему изобретению обладает высокой вязкостью и может засорять магистраль, даже если прошивной стан не работает и смазка не должна разбрызгиваться, то осуществляют циркуляцию смазки в магистрали, чтобы предотвратить засорение.

В способе изготовления бесшовных труб или патрубков, соответствующем настоящему изобретению, причиной, почему сбрасывается давление в магистрали, расположенной между устройством для смены направления потока и форсунками, является предотвращение проскальзывания, которое возникает между основными валками и материалом из-за попадания смазки из форсунок на основные валки за счет остаточного давления, когда прошивной стан не работает. Кроме того, это предотвращает загрязнение заводской среды, вызванное налипанием смазки на окружающее оборудование.

В способе изготовления бесшовных труб или патрубков, соответствующем настоящему изобретению, причина, почему смазка разбрызгивается в сторону направляющей поверхности под углами в пределах пяти градусов от центральной плоскости, которая параллельна боковой стороне дисковых валков и проходит посередине упомянутой направляющей поверхности, является следующей. В случае разбрызгивания смазки в сторону направляющих поверхностей дисковых валков при изготовлении бесшовных труб или патрубков, имеющих небольшой или средний диаметр, угол больше пяти градусов к центральной плоскости приводит к тому, что каждая из кромок направляющей поверхности мешает разбрызгиванию смазки, и смазка не может быть удовлетворительно и равномерно нанесена на направляющую поверхность. Причина, почему смазка разбрызгивается в сторону направляющей поверхности, является следующей. Так как оболочка удерживается направляющей поверхностью, деформируется и перемещается по спирали, то направляющая поверхность контактирует с оболочкой по сложной траектории во время прошивки, и заклинивание может возникать на направляющей поверхности с большей вероятностью, чем на любых других участках. Следовательно, чрезвычайно необходимо предотвратить упомянутое заклинивание.

В способе изготовления бесшовных труб или патрубков, соответствующем настоящему изобретению, смазку разбрызгивают с входной стороны прошивного стана. Так как направление разбрызгивания смазки совпадает с направлением перемещения материала, то, даже если смазка расплескивается или налипает на основные валки или на материал, она подается непосредственно на участок контакта направляющей поверхности и материала. Нет необходимости удалять смазку с основных валков.

В настоящем изобретении используется устройство, которое включает в себя многозвенный манипулятор, удерживающий форсунку и изменяющий направленность разбрызгивания этой форсунки, а также узел, перемещающий многозвенный манипулятор к/от прокатного стана, поэтому необходимость в замене форсунки отпадает. Кроме того, облегчается точная регулировка форсунки, например, при смене рабочего/нерабочего состояния форсунки, возврате из положения разбрызгивания, прямом/обратном перемещении.

Настоящее изобретение может использоваться в случае, когда диаметр дисковых валков составляет от 1500 до 4000 мм, ширина дисковых валков составляет от 160 до 360 мм и радиус кривизны направляющей поверхности составляет от 160 до 360 мм. Кроме того, может использоваться смазка, состоящая из материала на основе бора, слюды или тому подобного.

Далее настоящее изобретение будет описано со ссылкой на чертежи.

Фиг.1 представляет собой схематичный вид в перспективе прошивного стана согласно одному из вариантов реализации настоящего изобретения. Прошивной стан 3, показанный на чертеже, содержит пару основных валков 11, расположенных друг над другом. Оси вращения дисковых валков 12 перпендикулярны оси Х прошивки, осуществляемой при помощи основных валков. Оба основных валка 11 вращаются в одном направлении. Оси вращения основных валков 11 пересекаются в горизонтальной проекции.

Направляющие поверхности 12а дисковых валков 12 имеют криволинейную форму для надежного удержания полой оболочки. Дисковые валки 12, расположенные вблизи основных валков 11, направляют заготовку и удерживают полую оболочку при помощи направляющих поверхностей 12а, чтобы сохранить ее форму.

Втулка 13 расположена перед основными валками 11. Стержень 14 оправки, ось которого совпадает с осью Х прошивки и на конце которого установлена оправка, расположен после основных валков 11. Заготовка перемещается вперед, вращается по спирали, прошивается и далее становится полой оболочкой.

Фиг.2 представляет собой схематичный вид сверху, на котором показано горизонтальное сечение центральной части прошивного стана 3. Как показано на Фиг.2, прошивной стан 3 имеет корпус, установленный на четырех опорах 16. Пара основных валков установлены друг над другом, при этом между ними проходит ось Х прошивки (на Фиг.2 показан только верхний основной валок 11). Пара дисковых валков 12 размещена в горизонтальной плоскости по обеим сторонам от оси Х прошивки, в результате чего направляющие поверхности обращены друг к другу, и оси вращения проходят в вертикальном направлении.

Заготовка выходит из втулки 13, расположенной перед прошивным станом (левая сторона на чертеже). За прошивным станом расположен стержень оправки (на Фиг.2 не показан), который предназначен для установки оправки и ось которого совпадает с осью Х прошивки. Заготовка прошивается прошивным станом 3 и становится полой оболочкой. Полая оболочка транспортируется за прошивной стан (правая сторона на чертеже).

На Фиг.3 и 4 схематично показана система подачи смазки. Символы А, В и С, приведенные справа на Фиг.3 и слева на Фиг.4, показывают, что трубы, обозначенные этими символами на чертежах, проходят дальше (условный разъем). Далее со ссылкой на Фиг.3 и 4 будет описан один из вариантов этой системы.

Система подачи смазки содержит емкость 200 для хранения основной смазки, емкость 201 для хранения отвердителя, предназначенного для отверждения основной смазки, емкость 202 для хранения воды, емкость 203 для приема основной смазки, отверстие 204 для приема технической воды извне, и отверстие 205 для приема сжатого воздуха извне. На этих чертежах сплошной линией показана магистраль смазки, штрихпунктирной линией показана магистраль воды, и штриховой линией показана магистраль сжатого воздуха.

Как показано на Фиг.3, емкость 200 для хранения основной смазки снабжена двигателем 211 и мешалкой 212, приводимой в действие двигателем 211. При такой конструкции смазка в емкости 200 всегда перемешивается, в результате чего предотвращается выпадение осадка или затвердевание в этой емкости, и основная смазка всегда подается равномерно. Хотя это и не показано, емкость 200 для хранения основной смазки снабжена датчиком температуры, нагревателем, охладителем и т.п. При помощи указанных элементов основная смазка всегда поддерживается при заданной температуре и подается к дисковым валкам. Емкость 200 для хранения основной смазки снабжена сливной трубой 213 для удаления всего количества смазки из емкости, если это необходимо.

Основная смазка подается из нижней части емкости 200 для хранения основной смазки, проходя через фильтр 215, через магистраль 214 в насос 216, и подается под давлением через трубы, обозначенные на этих чертежах символами А и В, на смазываемые участки при помощи насоса 216.

Фиг.4 представляет собой схематичный вид сверху, на котором показаны дисковые валки 12 и часть системы подачи смазки, находящаяся вблизи этих валков 12. Чтобы наглядно показать на Фиг.4 смазываемые участки, расстояние между дисковыми валками 12 показано в увеличенном масштабе. Основная смазка, нагнетаемая насосом 216, разбрызгивается через трубы, обозначенные символами А и В на левой стороне Фиг.4, в сторону направляющих поверхностей 12а дисковых валков из четырех форсунок 21, расположенных на входной стороне прошивного стана, двух форсунок 24, расположенных на выходной стороне дисковых валков 12, и форсунок 25, расположенных сбоку от дисковых валков 12.

Когда возникает проскальзывание между основными валками и материалом, основную смазку можно разбрызгивать только из форсунок 21, расположенных на входной стороне прошивного стана.

С другой стороны, если необходимо, чтобы основная смазка затвердела, то используется отвердитель. Как показано на Фиг.3, отвердитель подается из емкости 201 для хранения отвердителя в насос 217 и нагнетается этим насосом к смазываемым участкам через трубу С. Как показано на Фиг.4, отвердитель разбрызгивается из форсунок 26 в сторону направляющих поверхностей 12а дисковых валков. К этому времени основная смазка уже разбрызгана и нанесена на направляющие поверхности 12а. Отвердитель разбрызгивается на слой основной смазки, образованный на направляющих поверхностях 12а.

Во время процесса прошивки при изготовлении бесшовных труб или патрубков, который описан выше, основная смазка разбрызгивается из форсунок 21 в сторону направляющих поверхностей 12а дисковых валков, а затем, если необходимо, из форсунок 26 в направлении этих поверхностей разбрызгивается отвердитель. При этом для магистралей 218, 219, 220 и 221, непосредственно соединенных с четырьмя форсунками 21, расположенными на входной стороне прошивного стана, предусмотрены расходомеры 218а, 219а, 220а и 221а. Клапаны 218b, 219b, 220b и 221b установлены таким образом, чтобы скорость потока можно было регулировать в соответствии с результатом измерений, выполненных упомянутыми расходомерами.

После завершения процесса прошивки или в некоторых случаях, когда прошивной стан работает, подачу основной смазки из форсунок 21 прекращают. При этом изменяется направление потока смазки. Смазка подается от форсунок 21, 24 или 25 в магистрали 224 или 225 при помощи трехходовых клапанов 222 или 223. Возвратные магистрали 224 и 225 объединены в одну возвратную магистраль 226. Возвратная магистраль 226 проходит к емкости 200 для хранения основной смазки. Так как насос 216 работает постоянно, то если разбрызгивание в сторону направляющих поверхностей 12а дисковых валков не выполняется, основная смазка циркулирует в магистралях 214, 224, 225 и 226, проходящих от емкости 200 для хранения основной смазки. Поэтому, даже в случае, когда основная смазка обладает способностью к легкому затвердеванию, предотвращается ситуация, при которой основная смазка остается в магистралях и перекрывает их.

Кроме того, в случае остановки прошивного стана 3 на относительно долгое время можно провести очистку с использованием воды, чтобы смазка не оставалась на каких-либо участках от начала труб А и В до форсунок 21, 24 и 25, и не засоряла магистрали. Очистка с использованием воды выполняется путем подачи технической воды, нагнетаемой из емкости 202 для хранения воды насосом 227, в трубы А и В через магистраль 228, трехходовой клапан 229, магистрали 230 и 231, разветвляющиеся после трехходового клапана 229, и трехходовые клапаны 232 и 233. Если необходимо, основная смазка и техническая вода, оставшиеся в магистралях, могут быть спущены из выпускного отверстия при помощи сжатого воздуха (который подается в магистрали, показанные на чертеже штриховыми линиями).

В случае прекращения разбрызгивания и осуществления циркуляции основной смазки в магистралях смазку, оставшуюся на некоторых участках от начала труб А и В до форсунок, подают в трехходовой клапан 229 через трехходовые клапаны 232 и 233 и магистрали 230 и 231 и возвращают от трехходового клапана 229 в емкость 200 для хранения основной смазки через магистраль 234, находящуюся на обратном тракте, используя сжатый воздух, подаваемый в систему.

Фиг.5 представляет собой вид сверху устройства 20 для разбрызгивания в прошивном стане 3. Устройство 20 для разбрызгивания содержит форсунки 21, разбрызгивающие смазку, многозвенный манипулятор 22, изменяющий направление разбрызгивания форсунок 21, и узел 23, предназначенный для перемещения многозвенного манипулятора 22 в пределах прошивного стана. Устройство 20 для разбрызгивания установлено таким образом, чтобы обеспечить его перемещение вперед и назад в направлении, параллельном оси Х прошивки (горизонтальное направление на чертеже) через отверстие в корпусе 17 между опорами 16 перед зоной прошивки. При такой конструкции смазка разбрызгивается из наконечников форсунок 21 в сторону направляющего участка направляющих поверхностей дисковых валков 12, который контактирует с полой оболочкой и находится вблизи конца втулки 13. В данном варианте реализации настоящего изобретения форсунки 21 расположены ниже дисковых валков 12, чтобы избежать контакта между упомянутыми форсунками и дисковыми валками. Хотя на Фиг.5 показан пример, в котором устройство 20 для разбрызгивания размещено только на входной стороне прошивного стана 3, в дополнение к этому это устройство может быть размещено таким образом, чтобы разбрызгивать смазку с выходной стороны прошивного стана 3, со стороны привода упомянутого стана и/или с направления от оператора к направляющим поверхностям 12а дисковых валков, используя четыре опоры 16 корпуса прошивного стана.

Фиг.6 представляет собой вид спереди, на котором многозвенный манипулятор 22 расположен в той зоне узла 23, которая ближе к области прошивки, а фиг.7 - вид сверху на Фиг.6.

Узел 23 содержит направляющую плиту 23а, горизонтально установленную на раму, параллельно оси Х прошивки на внутренней поверхности опоры 16 перед зоной прошивки, два рельса 23b, установленных на направляющей плите 23а и проходящих вдоль этой плиты, шариковый ходовой винт 23с, расположенный между рельсами 23b и перемещающий основание 23g, на котором размещен многозвенный манипулятор 22, двигатель 23d для вращения шарикового ходового винта 23с и датчик 23е для измерения скорости вращения двигателя 23d.

Передний по отношению к зоне прошивки конец направляющей плиты 23а расположен на внутренней поверхности опоры 16, а ее задний конец проходит наружу до такого уровня, чтобы форсунки 21 не находились внутри пространства, образованного четырьмя опорами 16, когда эти форсунки отведены назад.

Двигатель 23d установлен на заднем конце направляющей плиты 23а, и его передний конец соединен с задним концом шарикового ходового винта 23с при помощи муфты 23f через отверстие в направляющей плите 23а. При вращении двигателя 23d вращается шариковый ходовой винт 23с. Датчик 23е соединен с задним концом двигателя 23d для измерения скорости его вращения.

Многозвенный манипулятор 22 установлен на основании 23g. При перемещении основания 23g на направляющей плите 23а многозвенный манипулятор 22 перемещается вдоль этой плиты 23а.

В нижней части основания 23g выполнены направляющие канавки, предназначенные для установки основания на рельсы 23b, и между направляющими канавками основания размещена гайка, составляющая вместе с шариковым ходовым винтом 23с шариковинтовую передачу. Нижняя часть многозвенного манипулятора 22 прикреплена к основанию 23g, и в состав многозвенного манипулятора 22 входят шесть звеньев с первого звена 22а по шестое звено 22f.

Первое звено 22а имеет укороченную цилиндрическую форму, и нижний конец первого звена 22а с возможностью поворота закреплен на основании 23g. Верхняя часть первого звена 22а имеет форму двухступенчатого цилиндра меньшего размера, на который устанавливается круглой нижней частью второе звено 22b, которое в плане имеет U-образную форму. Второе звено 22b может поворачиваться в горизонтальной плоскости вокруг первого звена 22а как центра вращения в этой плоскости и может поворачиваться вправо и влево относительно основания 23g, например, в пределах 315 градусов.

Расположенная ближе к основанию часть третьего звена 22с, имеющего в плане Y-образную форму, входит в верхнюю часть второго звена 22b. Они скреплены друг с другом горизонтальной осью с возможностью поворота, и конец третьего звена 22с может перемещаться вертикально, например, в диапазоне 225 градусов.

Передняя часть четвертого звена 22d имеет форму усеченного конуса, задняя часть этого звена имеет форму призмы и входит в передний конец третьего звена 22с. Четвертое звено 22d и третье звено 22с скреплены друг с другом горизонтальной осью с возможностью поворота. Аналогично третьему звену 22с передний конец четвертого звена 22d может перемещаться вертикально относительно третьего звена 22с.

Пятое звено 22е имеет ширину, почти равную ширине переднего конца четвертого звена 22d в плане, и выполнено U-образной формы в плане. Плоская часть передней торцевой поверхности четвертого звена 22d и плоская часть днища пятого звена 22е контактируют друг с другом и соединены таким образом, чтобы обеспечить поворот относительно передней торцевой поверхности четвертого звена 22d вокруг оси этого звена.

Кроме того, задняя часть шестого звена 22f входит в ту часть переднего конца пятого звена 22е, которая имеет U-образную форму, и поворачивается вокруг оси, проходящей в направлении переднего конца пятого звена.

Как описано выше, многозвенный манипулятор 22 состоит из шести звеньев с первого звена 22а по шестое звено 22f, и соседние звенья соединены с возможностью поворота при помощи одной оси. Такой конструкцией обеспечивается поворот вправо и влево в горизонтальной плоскости и поворот вверх и вниз в вертикальной плоскости. Для каждой оси поворота предусмотрен встроенный серводвигатель. Серводвигатель обеспечивает заданное перемещение звена.

На Фиг.8 показана форсунка 21, прикрепленная к концу многозвенного манипулятора 22. Фиг.8А представляет собой вид спереди, а Фиг.8В представляет собой поперечное сечение по линии В-В с Фиг.8А. Далее будет описана форсунка 21. Форсунки 24 и 25 могут иметь конструкцию, аналогичную конструкции форсунки 21.

Форсунка 21 представляет собой трубку небольшого диаметра, к переднему концу которой привинчен соответствующий наконечник 21b форсунки. Задняя часть форсунки неподвижно закреплена в шестом звене 22f, и в этой задней части установлен соединительный элемент 21а для соединения с трубами А и В для подачи смазки.

Задняя часть форсунки 21 и шестое звено 22f соединены друг с другом через промежуточный элемент 21с, предназначенный для надежного крепления форсунки 21. Промежуточный элемент 21с прикреплен к шестому звену 22f четырьмя винтами.

При такой конструкции направление ориентации шестого звена 22f становится направлением форсунки 21, и смазка может разбрызгиваться при изменении направленности форсунки 21 в верхнюю, нижнюю, правую и левую стороны.

Например, можно переключаться между автоматическим и ручным режимами работы устройства 20 для разбрызгивания при помощи переключателя на панели управления в комнате оператора прошивного стана 3. В случае автоматического режима в соответствии с информацией о положении дисковых валков 12 и т.п., поступающей от управляющего компьютера, которая является предварительно заданной и сохраненной, вычисляется положение форсунки 21, и устройство управления 50 (см. Фиг.3) осуществляет управление таким образом, что форсунка 21 устанавливается в вычисленное положение.

Подвод и отвод форсунки 21 не означает простого перемещения вперед и назад, а означает, что соединения звеньев многозвенного манипулятора 22 работают таким образом, что форсунка 21 перемещается вперед/назад, двигаясь при этом в трехмерном пространстве и не касаясь других элементов.

В случае ручного режима работы уровень подвода/отвода форсунки 21 и степень перемещения в горизонтальном и вертикальном направлениях могут задаваться с использованием кнопки или аналогичным образом. Смазка может разбрызгиваться или ее разбрызгивание может быть остановлено. Панель управления может быть установлена рядом с каждым из двух дисковых валков 12, в результате чего оператор может использовать эту панель, одновременно следя за форсункой 21.

Как описано выше, существуют случаи, когда угол наклона или угол пересечения осей основных валков 11 в прошивном стане 3 существенно изменяют. Соответственно существенно изменяют положение или вид дисковых валков для уменьшения трения между направляющими поверхностями 12а дисковых валков 12 и полой оболочки в соответствии со спиральным перемещением этой оболочки. Таким образом, существенно изменяется положение и ориентация направляющих поверхностей.

Фиг.9 представляет собой вид спереди в увеличенном масштабе, иллюстрирующий положение дискового валка 12 для облегчения понимания. Левая сторона на Фиг.9 является входной стороной прошивного стана, и заготовку согласно чертежу перемещают слева направо и прошивают. Заготовка (не показана) располагается на чертеже слева от дискового валка 12 и перемещается по спирали вперед с одновременным вращением вправо.

Обозначением (а) на Фиг.9 показано состояние, когда дисковый валок 12 установлен горизонтально. Обозначением (b) показано состояние, когда дисковый валок 12 расположен горизонтально, но ниже стандартного положения (а) из-за, например, уменьшения размера полой оболочки. Обозначением (с) показано состояние, при котором, хотя положение центра дискового валка 12 совпадает с положением в состоянии (а), дисковый валок 12 наклонен, так как задан такой режим прошивки, при котором величина вращения вправо увеличена сильнее, чем величина перемещения вперед из-за более твердого материала заготовки.

Как описано выше, положение дискового валка 12 регулируют в зависимости от размера полой оболочки и материала заготовки. Кроме того, в случае, когда положение и наклон направляющей поверхности 12а изменяется в соответствии с упомянутой регулировкой, так как прошивной стан 3 согласно данному варианту реализации настоящего изобретения может перемещаться вперед/назад в направлении прошивки и содержит многозвенный манипулятор 22, то форсунку 21 можно ориентировать в сторону направляющей поверхности 12а, и смазку можно разбрызгивать и наносить на направляющую поверхность 12а равномерно.

Ссылочной позицией 12b на дисковом валке 12 в стандартном положении (а) на Фиг.9 обозначена плоскость дискового валка 12, а центральная плоскость, которая параллельна плоскости 12b и проходит посередине направляющей поверхности 12а, обозначена символом Y. Угол (α, α') относительно центральной плоскости Y, то есть угол направления разбрызгивания форсункой 21, предпочтительно находится в диапазоне пяти градусов. Например, в случае, показанном на Фиг.9, наклон форсунки 21 регулируют в соответствии с наклоном дискового валка 12, в результате чего угол относительно центральной плоскости Y всегда составляет 0 градусов.

ПРИМЕРЫ

Пример 1

Проверялось влияние угла разбрызгивания смазки в сторону направляющей поверхности на шероховатость направляющей поверхности после прокатки в устройстве для изготовления бесшовных труб или патрубков, соответствующем настоящему изобретению. Были прошиты 50 заготовок, и оценивалось состояние направляющей поверхности после прошивки. Условия эксперимента были следующими.

Диаметр дисковых валков: 3300-3350 мм

Ширина дисковых валков: 225, 310, 360 мм

Радиус кривизны направляющей поверхности: 225, 310, 360 мм

Скорость вращения дисковых валков: 16-25 об/мин

Состав наносимой смазки: смесь оксида железа (Fe2O3) с жидким стеклом

Объем разбрызгиваемой смазки: 4 л/мин на дисковый валок

Направление разбрызгивания форсунки: от -7° до +7° относительно центральной плоскости, проходящей посередине направляющей поверхности

Расстояние между концом форсунки и направляющей поверхностью: 150, 250 мм

Давление разбрызгивания смазки: 0,2 МПа

Угол разбрызгивания смазки: угол при вершине конуса разбрызгивания 15 градусов.

Результаты приведены в Таблице 1. В Таблице 1 символ "+" в столбце угла разбрызгивания относительно центральной плоскости обозначает положительный угол разбрызгивания (вверх) относительно центральной плоскости, а символ "-" обозначает отрицательный угол разбрызгивания (вниз) относительно центральной плоскости. Символ "О" в столбце оценки указывает, что зона шероховатости на направляющей поверхности после прокатки 50 заготовок в целом составляет менее 10% от общей площади, символ "Δ" указывает, что зона шероховатости составляет менее 30%, и символ "х" указывает, что зона шероховатости составляет 30% или более.

Из Таблицы 1 видно, что, когда угол разбрызгивания относительно центральной плоскости находится в пределах ±5 градусов, смазка может быть нанесена на направляющую поверхность равномерно, и шероховатость этой поверхности может быть уменьшена.

Числовое значение в заголовке столбца оценки указывает расстояние между концом форсунки и направляющей поверхностью.

Пример 2

Прошивка на прошивном стане при изготовлении бесшовных труб или патрубков из заготовок, полученных при помощи стана для прокатки бесшовных труб на оправке, производилась следующим образом.

В Примере 2 смазка разбрызгивалась при указанных ниже условиях с использованием устройства для разбрызгивания с входной стороны прошивного стана в сторону направляющей поверхности дискового валка. С другой стороны в сравнительном примере смазка не разбрызгивалась в сторону направляющей поверхности в тех же условиях прошивки, а идентичный объем той же смазки был разбрызган из форсунок, прикрепленных к втулке, на основные валки.

1) Условия прошивки при прокатке

Внешний диаметр заготовки: 225 мм

Материал заготовки: нержавеющая сталь

Внешний диаметр полой оболочки: 225 мм

Диаметр дисковых валков: 3350 мм

Ширина дисковых валков: 200 мм

Радиус кривизны направляющей поверхности: 225 мм

Скорость вращения дисковых валков: 15 об/мин

2) Условия разбрызгивания смазки

Состав смазки: смесь оксида железа (Fe2O3) с жидким стеклом

Объем разбрызгиваемой смазки: 4 л/мин на дисковый валок

Направление разбрызгивания форсунки: α = 0°

Среднее расстояние между форсункой и направляющей поверхностью: 150 мм

Давление разбрызгивания смазки: 0,2 МПа

Угол разбрызгивания смазки: угол при вершине конуса разбрызгивания 15 градусов

3) Результаты эксперимента

При использовании устройства для разбрызгивания, соответствующего настоящему изобретению, по сравнению с устройством, используемым в сравнительном примере, число операций прошивки до появления заклинивания увеличилось с 50 до 200. Вероятность появления таких проблем при прошивке, как засорение верхнего конца заготовки, засорение заднего конца и т.п., было снижено с 5% до 1% или менее. Кроме того, по сравнению с устройством, используемым в сравнительном примере, число форсунок могло быть снижено с 12 до 2. Это сокращает время на замену форсунок при изменении условий прошивки на 45 минут на одну операцию.

Настоящее изобретение не ограничивается описанным выше вариантом реализации настоящего изобретения, при этом может быть также изменено число звеньев многозвенного манипулятора, длина каждого из звеньев, угол поворота звена и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОШИВНАЯ И ПРОКАТНАЯ ОПРАВКА, СПОСОБ ВОССТАНОВЛЕНИЯ ЭТОЙ ПРОШИВНОЙ И ПРОКАТНОЙ ОПРАВКИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ЭТОЙ ПРОШИВНОЙ И ПРОКАТНОЙ ОПРАВКИ | 2008 |

|

RU2446024C2 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2536845C2 |

| СПОСОБ ПРОШИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ ТРУБЫ | 2004 |

|

RU2309810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2020 |

|

RU2793593C1 |

| ОБЪЕДИНЕННЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2636792C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ, СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ, РЕЕЧНЫЙ СТАН, А ТАКЖЕ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2016 |

|

RU2690621C2 |

| Способ получения гильз на прошивном стане | 1978 |

|

SU749467A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2010 |

|

RU2483817C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ СТАЛЬНЫХ ТРУБ С МАЛЫМ ЭКСЦЕНТРИСИТЕТОМ | 2013 |

|

RU2652667C2 |

Изобретение относится к прокатному производству, конкретнее к способу и устройству для изготовления бесшовных труб или патрубков на прокатном стане с использованием системы подачи смазки на направляющие диски. Прокатный стан содержит пару рабочих валков, расположенных под некоторым углом, пару направляющих дисков, установленных по разные стороны от оси прокатки, оправку и систему подачи смазки. Система содержит емкость для хранения смазки, магистраль, проходящую от емкости для хранения к месту расположения направляющих дисков; форсунку, расположенную в конце магистрали; устройство для смены направления потока, расположенное приблизительно посередине упомянутой магистрали; магистраль, проходящую от устройства для смены направления потока к упомянутой емкости для хранения; и устройство для сброса давления в магистрали, расположенное между устройством для смены направления потока и форсункой. Для предотвращения возможной закупорки магистрали вязкой смазкой, когда прошивка не производится, осуществляют циркуляцию смазки. Для предотвращения попадания оставшейся на конце магистрали смазки на рабочие валки и окружающее оборудование, когда прошивка не производится, осуществляют сброс давления. 4 н. и 7 з.п. ф-лы, 11 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ СРЕЗАНИЯ ВОЛОС НА ОСНОВЕ ЛАЗЕРНО-СТИМУЛИРОВАННОГО ОПТИЧЕСКОГО РАЗРУШЕНИЯ (LIOB) | 2013 |

|

RU2641834C2 |

| Устройство для подачи технологической смазки | 1980 |

|

SU954124A1 |

| Устройство для подачи технологической смазки на валки стана горячей прокатки | 1980 |

|

SU900895A1 |

| Устройство для подачи технологической смазки | 1978 |

|

SU730397A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ РАБОЧЕЙ КЛЕТИ ПРОШИВНОГО СТАНА | 1972 |

|

SU428798A1 |

Авторы

Даты

2007-11-10—Публикация

2004-12-24—Подача