Изобретение относится к способу изготовления ролика роликовой проводки (направляющего ролика ручья) для установки непрерывного литья из предварительно изготовленных и частично обработанных, хранящихся на складе заготовок. Изобретение относится также к ролику, изготовленному указанным способом, и его применению.

Роликовая проводка применяется в установке непрерывного (или полунепрерывного) литья для направления и поддержки выходящего из кристаллизатора по меньшей мере частично затвердевшего слитка и как таковая известна во многих различных конструктивных вариантах выполнения. В зависимости от ширины отлитого слитка роликовая проводка имеет двойную или многочисленную опору и соответственно различную длину бочки. Специально при отливки слитков большой ширины и толщины используется роликовая проводка с многочисленной опорой, при которой ролики, последовательно расположенные в направлении вытягивания, для обеспечения надежной плоскостной опоры слитка устанавливают в шахматном порядке. Это неизбежно приводит к различным длинам бочки.

Структура известных роликов роликовых проводок различна и весьма существенно определяется подводом охлаждающего средства внутрь корпуса ролика. Сразу после выхода слитка из кристаллизатора во избежание выпучивания необходима по возможности наиболее плотная насадка роликов роликовой проводки (незначительное расстояние между роликами). В результате в направлении ручья образуется роликовый корсет с роликами роликовой проводки различного диаметра.

Под действием горячего и тяжелого слитка роликовая проводка подвергается термическим и механическим нагрузкам, требующим постоянного ухода и тем самым перевалки на установке непрерывного литья.

При таких воздействиях у эксплуатационника установки возникает потребность в наличии на складе достаточного количества запасных роликов, правда, при нежелательных расходах на содержание складских запасов. Поэтому эксплуатационники установок стремятся переложить эту проблему на изготовителей роликов с тем, чтобы в случае необходимости можно было в кратчайшие сроки затребовать по возможности более прямую поставку (поставку «точно в срок» (just-in-time)) запчастей. Это требует от изготовителей роликов хранения роликов, подходящих многим эксплуатационникам установок, на складах, которые переполнены вследствие множества типов установок и роликовых систем иногда при незначительных различиях в размерах, а также соответствующих концепций для срочного изготовления и монтажа роликов.

Обычно комплектное изготовление роликов для роликовой проводки после поступления соответствующих заказов на первичное оснащение и заказов на запчасти производится на основе рабочих чертежей. Необходимые долгие сроки изготовления для поддержания бесперебойной работы установки непрерывного литья накладывают ограничения на складское хозяйство.

Из DE 10 2004 002 529 В3 уже известно выполнение опорных или транспортирующих роликов с внутренним охлаждением из стандартных унифицированных модулей, содержащих опорные шейки, корпусы и стержни. Унифицированные модули сортируются и комплектуются в гамму предпочтительных размеров по их сериям в зависимости от стандартной длины и стандартного диаметра. Несмотря на эту предложенную двухмерную систему складирования она все же достигает значительных размеров с нежелательными складскими расходами. Кроме того, предлагается система складирования с ограниченной двухмерностью, в которой производятся модули стандартных длин, распределение которых по длине определяется статистически и которые нарезаются на необходимую длину только для конкретного случая применения. Ограниченная двухмерность тем больше увеличивает долю отходов дорогостоящего материала для корпусов ролика, чем больше сокращается количество модулей стандартной длины. Кроме того, невозможно поставлять эксплуатационнику установки ролики для роликовой проводки в полностью собранном виде и в готовности к непосредственному монтажу, поскольку особенно при многократном складировании роликов монтаж роликовых опор возможен лишь при разобранной роликовой проводке, если только не используются дорогостоящие разъемные опоры.

Поэтому задачей изобретения является устранение недостатков известного уровня техники и предложение способа изготовления ролика роликовой проводки, при котором за очень короткое время из предварительно изготовленных и частично обработанных деталей, заготовленных на товарном складе, может изготавливаться ролик роликовой проводки, готовый к монтажу в установке непрерывного литья, и также быстро доставляться. Необходимый для этого склад у производителя роликов можно сделать максимально компактным.

Задача, положенная в основу изобретения, решается на основе способа вышеописанного вида в соответствии с признаками п.1 формулы изобретения.

Способ изготовления роликов роликовой проводки для установки непрерывного (или полунепрерывного) литья из предварительно изготовленных и частично обработанных деталей, хранящихся заготовленными на складе и содержащих, предпочтительно, по меньшей мере роликовые опоры, предварительно изготовленные опорные валки и частично обработанный исходный материал для корпуса ролика, различную мелочовку, а также дополнительные встраиваемые и пристраиваемые детали, способствует в дальнейшем поставке ролика роликовой проводки в кратчайшие сроки, если на складе хранят роликовые опоры в соответствии с действующими нагрузками по типовому ряду, если на складе хранят опорные валки, несущие роликовые опоры, в соответствии с действующими нагрузками по типовому ряду, если корпусы роликов хранят на складе в качестве обработанного по диаметру пруткового или трубного материала неопределенной длины по типовому ряду, рассчитанному на различные диаметры роликов, причем для сборки определенного ролика от обработанного по диаметру пруткового или трубного материала в соответствии с предусмотренной длиной бочки отрезают и окончательно обрабатывают корпус ролика с диаметром согласно типовому ряду, который вместе с другими деталями, выбранными из типовых рядов, монтируют в ролик роликовой проводки.

Посредством складирования корпусов роликов в виде пруткового или трубного материала неопределенной длины, предпочтительно длиной 6-8 м, причем предварительно обрабатывается только наружная поверхность (диаметр), могут быть нарезаны отрезки в соответствии с длиной бочки, необходимой при изготовлении ролика роликовой подводки, которые могут быть окончательно обработаны с торцовой стороны за самый короткий срок. Эта финишная обработка включает обтачивание торцовых поверхностей и изготовление соединительных гнезд для установки шейки опорного валка, предпочтительно, такого диаметра, который обеспечивал бы жесткое соединение с шейкой опорного валка. В частности, в случае роликовой подводки с многочисленными опорами длины бочек отдельных корпусов роликов составляют 500-800 мм, а в отдельных случаях достигают 1000 мм и более. Тем самым при соответствующей длине пруткового или трубного материала может быть нарезано большее количество корпусов роликов, а доля отходов может быть очень небольшой.

В соответствии с предпочтительным вариантом осуществления способа на наружную поверхность пруткового или трубного материала, предпочтительно, посредством наплавки, наносится износостойкий поверхностный слой, после чего прутковый или трубный материал обтачивается до диаметра роликов в соответствии с типовым рядом. При необходимости производится дополнительная термообработка для снятия напряжений и формирования структуры наружной поверхности пруткового или трубного материала. Финишная обработка отрезанного корпуса ролика содержит также при необходимости изготовление линий подвода охлаждающего средства. При этом линия подвода охлаждающего средства может быть выполнена в виде центральной линии, например, посредством сверления центрального отверстия в отрезке пруткового материала или посредством его расточки. При периферийном (револьверном) охлаждении дополнительно просверливаются соответствующие периферийные каналы для охлаждающего средства и тупиковые линии.

Особенно экономичным оказывается предложенный способ, если размеры роликов роликовой проводки, предусмотренных или смонтированных в установке непрерывного литья, рассчитаны в зависимости от действующих на них нагрузок в соответствии с заданным типовым рядом. Это целесообразно планируется еще при проектировании и сооружении установки непрерывного литья, однако это может также проводиться в порядке соответствующего дооснащения действующей установки непрерывного литья.

Ролик роликовой проводки, изготовленный по предложенному способу, является независимой сменной деталью установки непрерывного литья. Ролик роликовой проводки, поврежденный или изношенный в ходе текущей эксплуатации установки непрерывного литья, посредством ослабления крепежа корпусов подшипников в несущей конструкции установки непрерывного литья может быть извлечен из установки и заменен роликом роликовой проводки, поставленным в кратчайшие сроки. Работ, связанных с предварительной сборкой в мастерских эксплуатационника установки, не требуется. Преимущества и признаки настоящего изобретения следуют из нижеследующего описания одного из примеров осуществления без ограничения объема изобретения со ссылкой на прилагаемые чертежи, где:

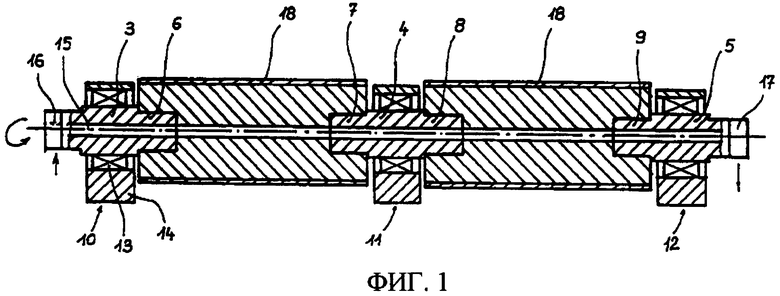

на фиг.1 показан продольный разрез ролика роликовой проводки, изготовленного по способу согласно изобретению,

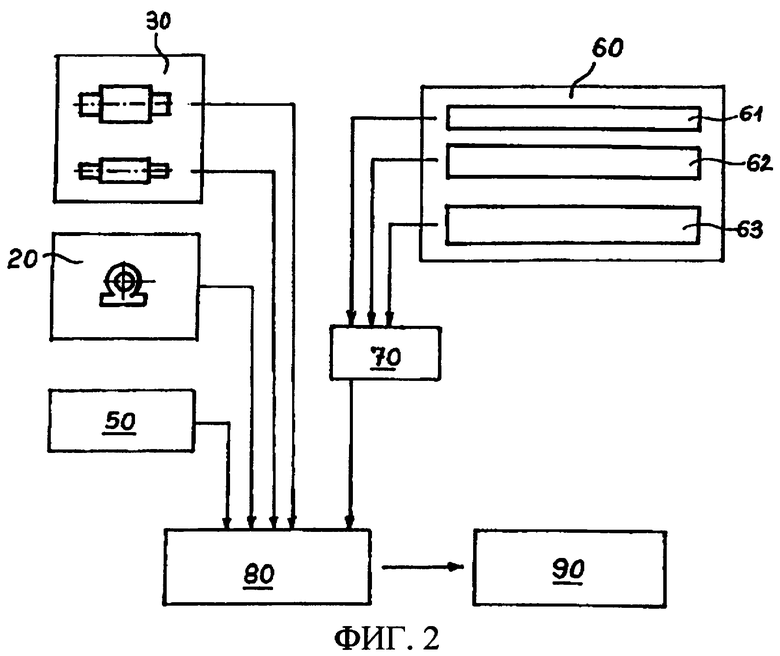

на фиг.2 схематично показана организация складского хозяйства, участка изготовления деталей и участка сборки для изготовления ролика роликовой проводки согласно изобретению.

На фиг.1 схематично изображен ролик с тройной опорой, который применяется в роликовой проводке установки непрерывного (или полунепрерывного) литья и который изготавливают и монтируют из заготовленных унифицированных и частично обработанных деталей в соответствии со способом согласно изобретению. Ролик роликовой проводки содержит два корпуса 1, 2 ролика, установленные на опорные валки 3, 4, 5. Опорные валки заканчиваются шейками 6, 7, 8, 9 опорных валков, проходящими в выемку корпусов 1, 2 ролика и образующими с ними жесткое соединение, например горячее прессовое соединение. Опорные валки 3, 4, 5 поддерживаются роликовыми опорами 10, 11, 12, состоящими из подшипника качения 13 и опоры 14 подшипника. В качестве подшипников качения, предпочтительно, используются самоустанавливающиеся роликоподшипники и подшипники CARB. Ролик роликовой проводки имеет проходящий насквозь по центру канал 15 для охлаждающего средства и с торцов соединен с вращающимися подводами 16, 17 для подачи и отведения охлаждающего средства. Корпусы 1, 2 ролика имеют износостойкий поверхностный слой 18, повышающий срок службы ролика роликовой проводки.

Для минимизации времени изготовления такого ролика при одновременно незначительных расходах на содержание складских запасов и складского помещения отдельные компоненты роликов роликовой проводки содержатся в готовности на складе деталей частью предварительно изготовленными и частью полученными в результате частичной обработки. На фиг.2 наглядно представлен склад, а также этапы изготовления или монтажа. Роликовые опоры 10, 11, 12 как унифицированные детали в соответствии с типовым рядом хранятся на складском участке 20, опорные валки 3, 4, 5 как детали, предварительно изготовленные в соответствии с типовым рядом, - на складском участке 30, различная мелочевка и прочие встраиваемые и пристраиваемые детали, такие как прокладки, вращающиеся подводы и т.п., как готовые детали - на складском участке 50. На складском участке 60 хранится прутковый или трубный материал 61, 62, 63, обработанный по диаметру, при необходимости покрытый износостойким слоем и рассортированный по различным диаметрам в соответствии с предусмотренным типовым рядом. При изготовлении специального ролика роликовой проводки в соответствии с заранее определенным диаметром корпуса ролика из пруткового или трубного материала в цехе 70 отрезается и окончательно обрабатывается заготовка для корпуса ролика, соответствующая необходимой длине бочки корпуса ролика. На место 80 сборки с мест 20, 30, 40, 50 хранения сводятся и монтируются отдельные необходимые детали. С места 80 сборки уходит полностью смонтированный ролик роликовой проводки, который может без предварительной сборки монтироваться эксплуатационником в установку 90 непрерывного литья с возможностью ориентирования и фиксации своего положения относительно других роликов роликовой проводки.

При тройной опоре ролика роликовой проводки, показанного на фиг.1, длина бочки корпуса ролика может составлять, например, 520 мм, а длина бочки другого, соосного корпуса - 750 мм. У следующего ролика роликовой проводки в направлении вытягивания на установке непрерывного литья последовательность корпусов роликов с различной длиной бочки можно изменять и таким образом добиваться получения плоскостной опоры для отливаемой заготовки, поскольку средние опоры не находятся на одной прямой в направлении вытягивания. Складирование предварительно изготовленных корпусов роликов в виде как можно более длинных прутков или труб обеспечивает минимизацию складских запасов и количества немерных концов, непригодных для дальнейшего использования.

Способ согласно изобретению может быть применен при установленных на две опоры роликах роликовой проводки, так же как и при любой кратности опор этих роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧНОЙ РОЛИК | 2003 |

|

RU2267069C2 |

| Способ изготовления ролика | 1981 |

|

SU985089A1 |

| РОЛИК ПРОВОДКИ ДЛЯ НЕПРЕРЫВНО ОТЛИВАЕМОЙ ЗАГОТОВКИ | 2006 |

|

RU2414988C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ, СБОРКИ И СТРОИТЕЛЬСТВА С ПОСТЕПЕННЫМ ПЕРЕМЕЩЕНИЕМ ТРУБНЫХ СЕКЦИЙ НА ТРУБОСВАРОЧНОЙ БАЗЕ (ВАРИАНТЫ) | 2020 |

|

RU2813637C2 |

| Печной ролик | 1989 |

|

SU1772566A1 |

| Печной ролик | 1989 |

|

SU1712759A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНЫХ ШТАНГ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201301C2 |

| Роликовая проводка многоручьевой криволинейной машины непрерывного литья заготовок | 1990 |

|

SU1838041A3 |

| БЛОК РОЛИКА РОЛИКОВОЙ ПРОВОДКИ ДЛЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2015 |

|

RU2675412C2 |

| НАПРАВЛЯЮЩИЙ РОЛИК ДЛЯ ЗАГОТОВКИ | 2004 |

|

RU2324572C2 |

Изобретение относится к установкам непрерывного литья, в частности к технологии изготовления роликовых проводок. При изготовлении роликов роликовой проводки используют хранящиеся готовыми на складе предварительно изготовленные и частично обработанные детали, предпочтительно роликовые опоры, опорные валки и частично обработанный исходный материал для корпусов роликов. Роликовые опоры и опорные валки хранят на складе по типовому ряду в соответствии с действующими на них нагрузками. Корпуса роликов на складе хранят в виде обработанного по диаметру пруткового или трубного материала неопределенной длины, рассчитанному на различные диаметры роликов. Для сборки определенного ролика от обработанного по диаметру пруткового или трубного материала в соответствии с предусмотренной длиной бочки отрезают и окончательно обрабатывают корпус ролика с диаметром согласно типовому ряду. Корпус монтируют вместе с другими деталями, выбранными из типовых рядов, с получением ролика роликовой проводки. Обеспечивается сокращение времени изготовления и доставки роликов в роликовую проводку. 5 з.п. ф-лы, 2 ил.

1. Способ изготовления роликов роликовой проводки для установки непрерывного литья из предварительно изготовленных и частично обработанных деталей, хранящихся заготовленными на складе и содержащих по меньшей мере роликовые опоры, предварительно изготовленные опорные валки, несущие роликовые опоры, и частично обработанный исходный материал для корпусов роликов, а также другие различные дополнительные встраиваемые и пристраиваемые детали, причем роликовые опоры и опорные валки хранят на складе по типовому ряду в соответствии с действующими нагрузками, а корпуса роликов хранят на складе в виде пруткового или трубного материала, обработанного по диаметру в соответствии с типовым рядом, рассчитанным на различные диаметры роликов, отличающийся тем, что корпуса роликов хранят на складе в виде пруткового или трубного материала неопределенной длины, причем для сборки определенного ролика от обработанного по диаметру пруткового или трубного материала в соответствии с предусмотренной длиной бочки отрезают и окончательно обрабатывают корпус ролика с диаметром ролика согласно типовому ряду, который монтируют вместе с другими деталями, выбранными из типовых рядов, с получением ролика роликовой проводки.

2. Способ по п.1, отличающийся тем, что на наружную поверхность пруткового или трубного материала наносят износостойкий поверхностный слой, после чего производят обтачивание до диаметра ролика в соответствии с типовым рядом.

3. Способ по п.2, отличающийся тем, что износостойкий поверхностный слой наносят на наружную поверхность пруткового или трубного материала посредством наплавки.

4. Способ по п.1, отличающийся тем, что окончательная обработка корпуса ролика включает обточку торцовых поверхностей и изготовление соединительных гнезд для установки шеек опорных валков.

5. Способ по п.4, отличающийся тем, что окончательная обработка корпуса ролика дополнительно включает изготовление линий подвода охлаждающего средства.

6. Способ по п.1, отличающийся тем, что размеры роликов роликовой проводки, предусмотренных или смонтированных в установке непрерывной разливки, рассчитаны в зависимости от действующих на них нагрузок и соответствуют заданному типовому ряду.

| DE 102004002529 В3, 25.05.2005 | |||

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТРУБ | 1990 |

|

RU2019345C1 |

| Способ изготовления прокатных валков | 1981 |

|

SU995930A1 |

| US 4532978 А, 06.08.1985 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКА | 1996 |

|

RU2089628C1 |

| РОЛИК ДЛЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166404C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКОВ ТЕРМИЧЕСКИХ ПЕЧЕЙ | 1995 |

|

RU2107741C1 |

Авторы

Даты

2011-03-27—Публикация

2006-10-02—Подача