Предлагаемое изобретение относится к области электрохимической размерной обработки металлов, в частности к электрохимическому скруглению кромок наклонных замковых пазов дисков газотурбинных двигателей.

Известен способ электрохимического округления кромок выемок - отверстий и пазов, при котором используют электрод-инструмент, геометрические размеры рабочей поверхности которого выбирают в зависимости от требуемых радиусов скругления кромок паза. Электрод-инструмент с изолятором устанавливают в обрабатываемую выемку в детали с гарантированным межэлектродным зазором, при этом рабочую поверхность электрода-инструмента располагают перпендикулярно биссектрисе угла при вершине обрабатываемой кромки, подают электролит в межэлектродный зазор и производят обработку (описание изобретения к авторскому свидетельству № 1256896, МПК4 В23Н 9/02, заявл. 27.03.85, опубл. 15.09.86 г.).

К недостаткам такого способа скругления кромок относится то, что при обработке наклонных пазов невозможно получить скругления правильной геометрической формы с высокой точностью величины и формы радиуса, т.к. сопрягаемые поверхности на сторонах паза располагаются под различными углами и образуют с одной стороны острую, а с другой - тупую кромки, а данный способ не учитывает неравномерность величины линейного съема металла с острой и тупой кромок.

Также известен способ электрохимического скругления кромок наклонных выемок, при котором изолируют зону обработки торцовым изолятором, внутри которого выполнена полость, и устанавливают в зоне обработки с гарантированным межэлектродным зазором электрод-инструмент. Межэлектродный зазор регулируют изменением ширины рабочей кольцевой поверхности электрода-инструмента, имеющей прямолинейную образующую. Геометрические размеры рабочих поверхностей электрода-инструмента выполняют изменяющимися в прямой зависимости от требуемых радиусов скругления кромок паза и в обратной - от углов при вершинах обрабатываемых кромок. Электрод-инструмент располагают в зоне обработки так, чтобы его рабочая поверхность находилась перпендикулярно биссектрисе угла при вершине обрабатываемой кромки, причем наибольшая ширина кольцевой рабочей поверхности должна находиться напротив участка кромки, угол при вершине которого наименьший (описание изобретения к авторскому свидетельству № 367996, МПК В23Р 1/04, заявл. 13.04.68, опубл. 26.01.73 г.).

Такой способ позволяет выполнять скругления на кромках выемок, расположенных наклонно, однако не может обеспечить требуемую точность формы и размера скругления, необходимую при изготовлении дисков газотурбинных двигателей. В процессе обработки неравномерное снятие металла по кромке выемки обеспечивается только изменением величины межэлектродного зазора, что не позволяет получить необходимую эпюру распределения скоростей растворения металла на различных участках скругления. В месте примыкания изоляторов к поверхности обрабатываемой детали происходит искажение радиусов в виде уступов.

Техническим результатом, на достижение которого направлено предлагаемое решение, является обеспечение требуемой точности формы и размеров скругления кромок выемок, расположенных наклонно путем обеспечения необходимой эпюры распределения скоростей растворения металла на различных участках скругления кромок.

Заявляемый технический результат достигается тем, что в способе электрохимического скругления кромок наклонных замковых пазов дисков газотурбинных двигателей, включающем изолирование зоны обработки торцовым изолятором, внутри которого выполнена полость, установку в зоне обработки с гарантированным межэлектродным зазором электрода-инструмента, геометрические размеры рабочих поверхностей которого выбирают в зависимости от требуемых радиусов скругления кромок паза и углов при вершинах обрабатываемых кромок, подачу электролита в зону обработки и электрохимическую обработку кромок.

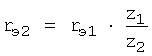

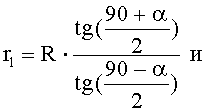

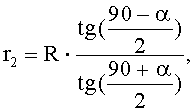

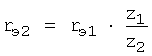

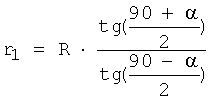

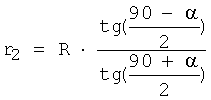

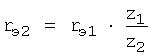

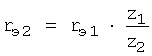

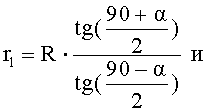

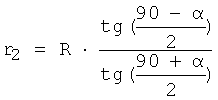

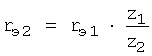

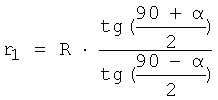

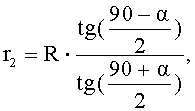

Новым в предлагаемом изобретении является то, что зону обработки дополнительно изолируют внутрипазовым изолятором, а полость в торцовом изоляторе выполняют как продолжение паза диска и устанавливают в ней электрод-инструмент, при этом на электроде-инструменте выполняют скругления рабочих кромок - со стороны острого угла кромки паза с радиусом rэ1, мм, обеспечивающим минимальный межэлектродный зазор, а со стороны тупого угла кромки паза - с радиусом rэ2, мм, который определяют из условия  , где z1 и z2 - припуски со стороны острого и тупого углов кромок паза соответственно, при этом кромки изоляторов также выполняют скругленными и радиусы округления определяют по формулам

, где z1 и z2 - припуски со стороны острого и тупого углов кромок паза соответственно, при этом кромки изоляторов также выполняют скругленными и радиусы округления определяют по формулам

где

r1 - радиус округления кромок изоляторов со стороны острой кромки паза, мм;

r2 - радиус скругления кромок изоляторов со стороны тупой кромки паза, мм;

R - радиус скругления кромок паза, мм;

α - угол между осью паза и осью вращения диска.

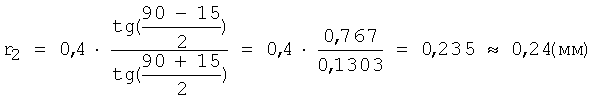

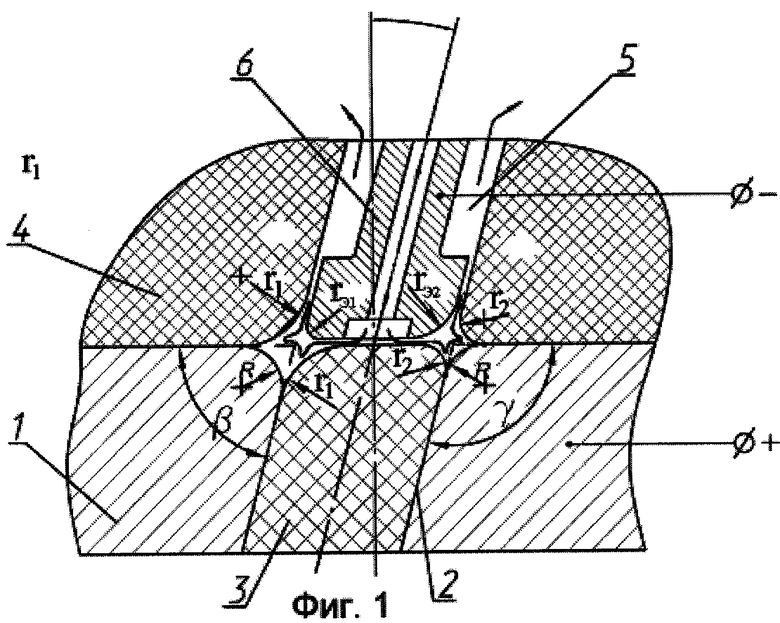

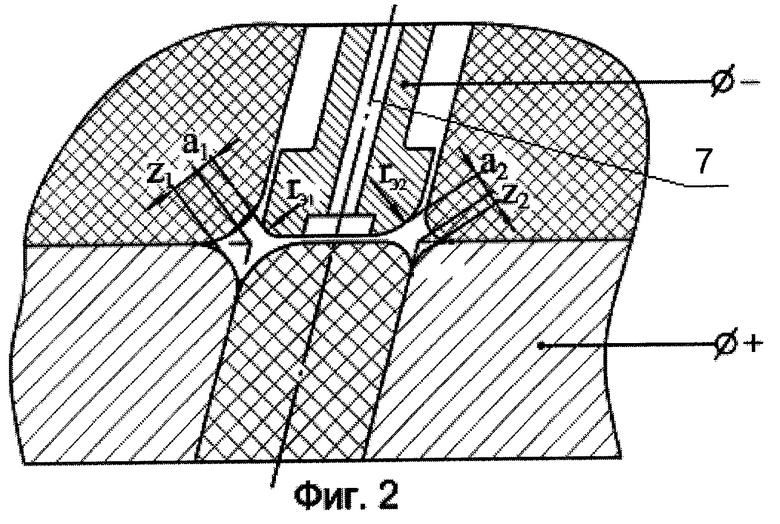

Предлагаемый способ иллюстрируется следующими чертежами:

фиг.1 - схема реализации способа;

фиг.2 - схема распределения припусков.

Устройство для реализации способа включает источник технологического тока, насос для подачи электролита, например 16-18%NаNО3+Н2O, и рабочую камеру (на чертеже не показано).

В рабочую камеру устанавливают обрабатываемый диск 1 (фиг.1), в паз 2 которого устанавливают внутрипазовый изолятор 3, и изолируют зону обработки торцовым изолятором 4. В качестве материала для изоляторов используют, например, протакрил. В полости 5 изолятора 4, являющейся продолжением паза 2 диска 1, с гарантированным межэлектродным зазором устанавливают электрод-инструмент 6. Геометрические размеры рабочих поверхностей электрода-инструмента 6 выбирают в зависимости от требуемого радиуса R округления кромок паза 2 и углов β и γ при вершинах обрабатываемых кромок. На электроде-инструменте 6 выполняют округления рабочих кромок - со стороны острого угла β кромки паза 2 с радиусом rэ1 мм, обеспечивающим минимальный межэлектродный зазор a1, мм (фиг.2), а со стороны тупого угла у кромки паза 2 с радиусом rэ2, мм, который определяют из условия  , где z1 и z2 - припуски со стороны острого β и тупого γ углов кромок паза соответственно, мм. Минимальные межэлектродные зазоры a1 и а2 - начальные рабочие межэлектродные зазоры со стороны острого и тупого углов кромок паза соответственно, которые в процессе эхо-обработки изменяются по мере удаления припусков z1 и z2.

, где z1 и z2 - припуски со стороны острого β и тупого γ углов кромок паза соответственно, мм. Минимальные межэлектродные зазоры a1 и а2 - начальные рабочие межэлектродные зазоры со стороны острого и тупого углов кромок паза соответственно, которые в процессе эхо-обработки изменяются по мере удаления припусков z1 и z2.

На кромках изоляторов 3 и 4 (фиг.1) также выполняют скругления радиусами r1 и r2, которые определяют по формулам

и

и  ,

,

где r1 - радиус скругления кромок изоляторов 3 и 4 со стороны острого угла β паза, мм;

r2 - радиус скругления кромок изоляторов 3 и 4 со стороны тупого угла γ кромки паза, мм;

R - радиус скругления кромок паза 2, мм;

α - угол между осью паза и осью вращения диска.

Включают подачу электролита, а затем технологический ток. Состав электролита и режимы обработки выбирают в зависимости от обрабатываемого материала. Подвод электролита в рабочую зону осуществляют через отверстие 7 (фиг.2) в электроде-инструменте 6, а отвод - через зазоры между боковыми поверхностями электрода-инструмента 6 и паза 5 в торцовом изоляторе 4 (фиг.1). Электрод-инструмент 6 подключают к отрицательному, а диск - к положительному полюсам источника технологического тока.

Зазор, образованный у острого угла β кромки паза 2 между электродом-инструментом 6 и изоляторами 3 и 4, больше, чем зазор, образованный ими у тупого угла γ паза 2 за счет того, что радиусы r1 округления на изоляторах 3 и 4 со стороны острого угла β, больше, чем радиусы r2 округления на их кромках у тупого угла γ паза 2, поэтому ток в рабочем зазоре γ тупого угла у меньше и меньше съем металла с обрабатываемой поверхности, чем со стороны острого угла β паза 2.

Припуск z1 (фиг.2), снимаемый с кромки паза 2 со стороны острого угла β, больше, чем припуск z2 со стороны тупого угла γ паза 2. Разность снимаемых припусков со стороны острого угла β и тупого угла γ компенсируют выполнением на электроде-инструменте 6 радиусов скругления, где rэ1<rэ2, причем  . Припуски z1 и z2 зависят от величины радиуса скругления кромок паза и углов при их вершинах.

. Припуски z1 и z2 зависят от величины радиуса скругления кромок паза и углов при их вершинах.

Кроме того, между электродом-инструментом 6 и торцовой поверхностью диска 1 происходит формирование электролитного клина, обеспечивающего плавное увеличение электрического сопротивление электролита в межэлектродном зазоре и уменьшение скорости течения электролита по мере сужения клина к линии прилегания изоляторов 3 и 4 к обрабатываемой поверхности диска 1. Увеличение электрического сопротивления электролита и падение скорости его течения по мере сужения клина обеспечивает плавное падение скорости растворения металла диска до нуля, что обеспечивает формирование радиусов правильной формы без образования уступов на границе прилегания изоляторов к обрабатываемым поверхностям.

Таким образом геометрия рабочей части электрода-инструмента 6, изоляторов 3 и 4 обеспечивает необходимую эпюру распределения скоростей растворения металла на различных участках округления кромок наклонного паза.

После автоматического отключения тока устройства извлекаются из обработанных лопаточных пазов 2, диска 1, переустанавливаются в новые пазы 2, и операция повторяется.

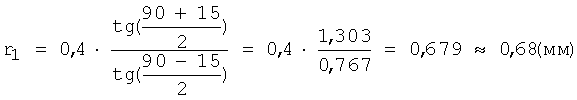

Предлагаемый способ был реализован на кромках замковых пазов в дисках 1 и 3 ступеней авиадвигателя SaM146.

Радиус скруглений R составлял 0,4±0,1 мм.

На этих дисках пазы имеют сложную конфигурацию, и их оси располагаются под углом α=15° к оси вращения дисков. Угол β составлял 75°, а угол γ - 105°. Для электрохимической обработки радиусов на наклонных кромках замковых пазов дисков использовали торцовый и внутрипазовый изоляторы, изготовленные из протакрила, радиусы округления кромок которых определяли по формулам

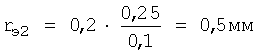

На электроде-инструменте, изготовленном из нержавеющей стали Х18Н9Т, выполняли скругление рабочей кромки со стороны острого угла паза радиусом rэ1=0,2 мм, обеспечивающим минимальный межэлектродный зазор a1=0,38 мм. Радиус скругления rэ2 со стороны тупого угла паза определяли путем увеличения радиуса rэ1 с учетом величины соотношения припусков z1=0,25 мм и z2=0,1 мм со стороны острого и тупого углов кромки паза, т.о., исходя из условия  . Минимальный межэлектродный зазор а2=0,55 мм.

. Минимальный межэлектродный зазор а2=0,55 мм.

Обработку выполняли при следующих режимах электрохимической обработки:

Полученные скругления кромок наклонных выемок паза диска, выполненные данным способом, соответствовали требованиям чертежа.

Предлагаемый способ обеспечивает высокую точность обработки радиусов в условиях разности припусков с острой и тупой кромками паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

| СПОСОБ КРУГОВОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОМПРЕССОРНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623938C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩИХ ГРАНЕЙ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150358C1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| ШС^СОЮЗН.АЯ пл^;:^тй1УТГ:;пГ^ГН^й; | 1973 |

|

SU367996A1 |

| Способ электрохимического скругления кромок | 1985 |

|

SU1256896A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РЕЗКИ ТОНКОСТЕННЫХ ЭЛЕКТРОПРОВОДНЫХ ПРОФИЛЕЙ С ПОЛИРОВКОЙ СРЕЗА И СКРУГЛЕНИЕМ КРОМОК | 2010 |

|

RU2473412C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

Изобретение относится к области электрохимической размерной обработки металлов, в частности к электрохимическому скруглению кромок замковых пазов дисков газотурбинных двигателей. Способ включает изолирование зоны обработки торцовым изолятором, внутри которого выполнена полость, установку в зоне обработки с гарантированным межэлектродным зазором электрода-инструмента, геометрические размеры рабочих поверхностей которого выбирают в зависимости от требуемых радиусов округления кромок паза и углов при вершинах обрабатываемых кромок, подачу электролита в зону обработки и электрохимическую обработку кромок. При этом зону обработки дополнительно изолируют внутрипазовым изолятором, а полость в торцовом изоляторе выполняют как продолжение паза диска и устанавливают в ней электрод-инструмент, при этом на электроде-инструменте выполняют скругления рабочих кромок - со стороны острого угла кромки паза с радиусом rэ1, мм, обеспечивающим минимальный межэлектродный зазор, а со стороны тупого угла кромки паза с радиусом rэ2, мм, который определяют из условия  , где z1 и z2 - припуски со стороны острого и тупого углов кромок паза соответственно, при этом кромки изоляторов также выполняют скругленными и радиусы скругления определяют по формулам

, где z1 и z2 - припуски со стороны острого и тупого углов кромок паза соответственно, при этом кромки изоляторов также выполняют скругленными и радиусы скругления определяют по формулам

,

,

где r1 - радиус скругления кромок изоляторов со стороны острой кромки паза (мм), r2 - радиус скругления кромок изоляторов со стороны тупой кромки паза (мм), R - радиус скругления кромок паза (мм), α - угол между осью паза и осью вращения диска. Изобретение обеспечивает требуемую точность формы и размеров скругления кромок выемок, расположенных наклонно путем обеспечения необходимой эпюры распределения скоростей растворения металла на различных участках скругления кромок. 2 ил.

Способ электрохимического скругления кромок наклонных замковых пазов дисков газотурбинных двигателей, включающий изолирование зоны обработки торцовым изолятором, внутри которого выполнена полость, установку в зоне обработки с гарантированным межэлектродным зазором электрода-инструмента, геометрические размеры рабочих поверхностей которого выбирают в зависимости от требуемых радиусов скругления кромок паза и углов при вершинах обрабатываемых кромок, подачу электролита в зону обработки и электрохимическую обработку кромок, отличающийся тем, что зону обработки дополнительно изолируют внутрипазовым изолятором, а полость в торцовом изоляторе выполняют как продолжение паза диска и устанавливают в ней электрод-инструмент, при этом на электроде-инструменте выполняют скругления рабочих кромок - со стороны острого угла кромки паза с радиусом rэ1, мм, обеспечивающим минимальный межэлектродный зазор, а со стороны тупого угла кромки паза с радиусом rэ2, мм, который определяют из условия  , где z1 и z2 - припуски со стороны острого и тупого углов кромок паза соответственно, при этом кромки изоляторов также выполняют скругленными и радиусы скругления определяют по формулам

, где z1 и z2 - припуски со стороны острого и тупого углов кромок паза соответственно, при этом кромки изоляторов также выполняют скругленными и радиусы скругления определяют по формулам

и

и

где r1 - радиус скругления кромок изоляторов со стороны острой кромки паза, мм;

r2 - радиус скругления кромок изоляторов со стороны тупой кромки паза, мм;

R - радиус скругления кромок паза, мм;

α - угол между осью паза и осью вращения диска.

| ШС^СОЮЗН.АЯ пл^;:^тй1УТГ:;пГ^ГН^й; | 0 |

|

SU367996A1 |

| Способ электрохимического скругления кромок | 1985 |

|

SU1256896A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРОМОК КАНАЛОВ | 2005 |

|

RU2303087C2 |

| Способ электрохимической обработки сквозных отверстий | 1989 |

|

SU1710234A1 |

| US 5034106 A, 23.07.1991. | |||

Авторы

Даты

2011-04-20—Публикация

2009-04-06—Подача