1 .

Изобретение относится к электрохимической размерной обработке металлов и, в частности, к электрохимическому скруглению кромок в отверс тиях и пазах.

Целью изобретения является повьше ние скорости обработки при скругле- нии острых кромок за счет оптимизации размера рабочей поверхности электрода-инструмента и ее расположения относительно обрабатываемой кромки,

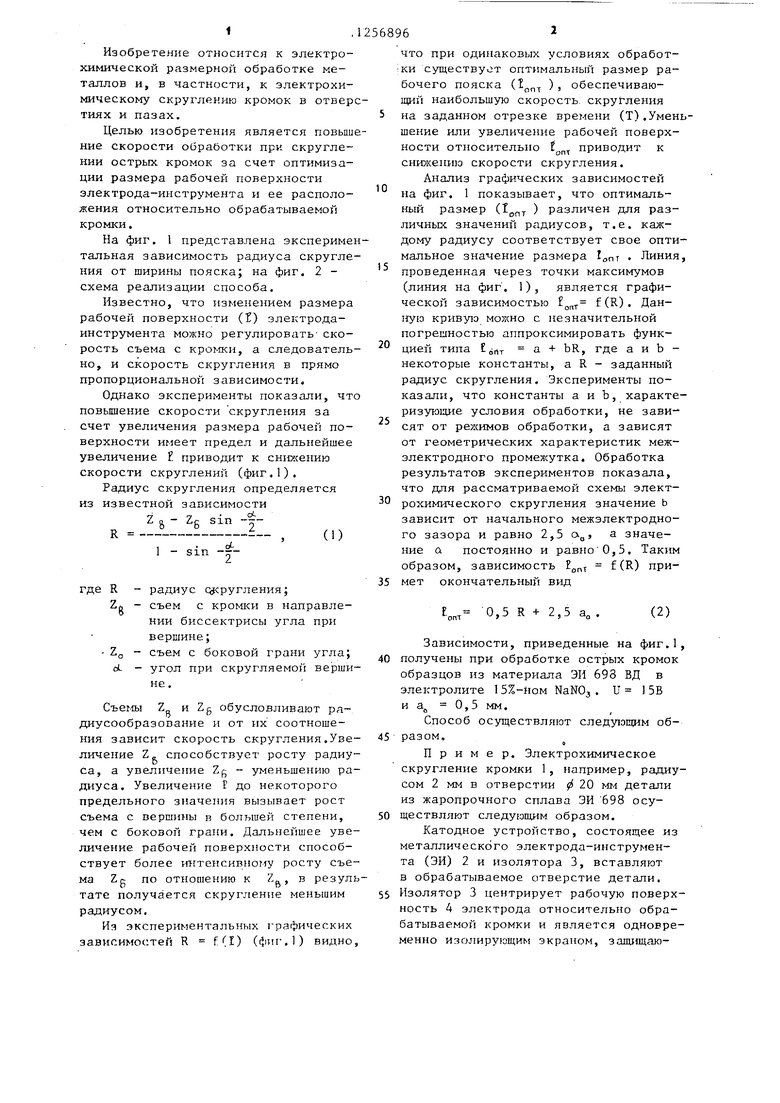

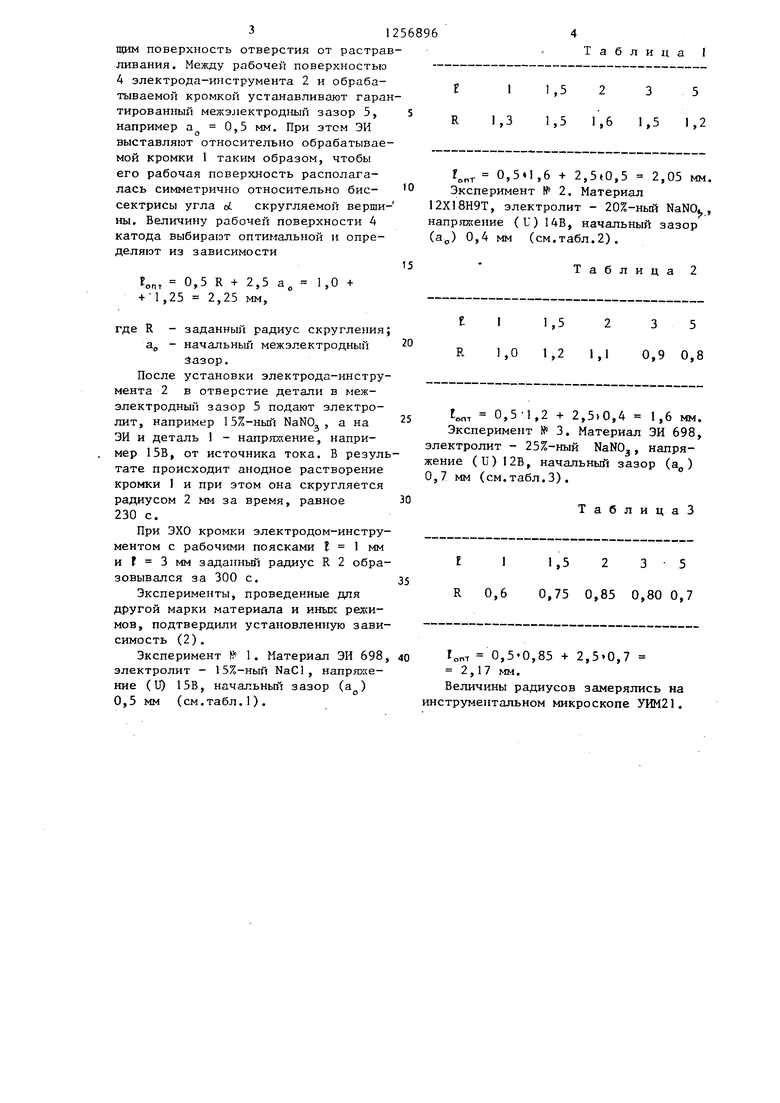

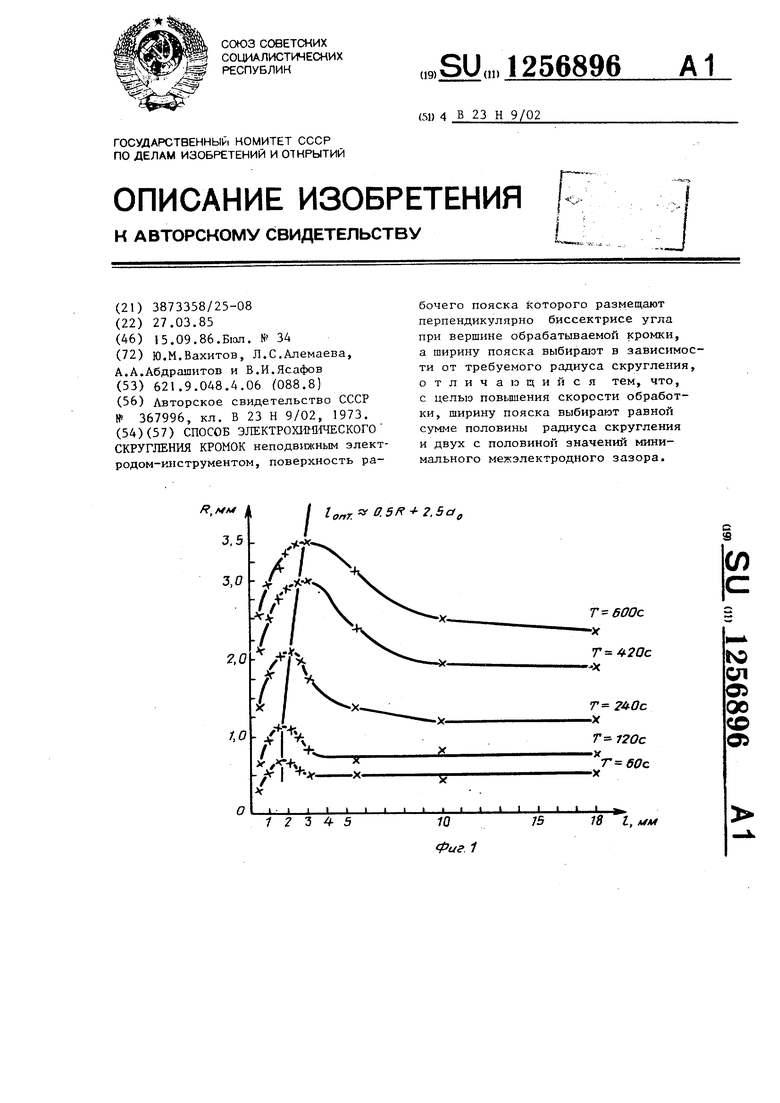

На фиг, I представлена эксперимен тальная зависимость радиуса скругле- ния от ширины пояска; на фиг. 2 - схема реапизадии способа.

Известно, что изменением размера рабочей поверхности (t) электрода- инструмента можно регулировать- скорость съема с кромки, а следовательно, и скорость скругления в прямо пропордиональной зависимости.

Однако эксперименты показали, что повышение скорости скругления за счет увеличения размера рабочей поверхности имеет предел и дальнейшее увеличение f, приводит к снихсению скорости скруглений (фиг.1).

Радиус скругления определяется из известной зависимости Z g - Zg sin -|Л. - - ------- - - - - - - - -

(1)

1 - sin -rR Zfl

Zo a.

радиус сусругления; съем с кромки в направлении биссектрисы угла при вершине;

съем с боковой грани угла; угол при скругляемой вершине.

Z и Zg обусловливают раСъег-ш

диусообразование и от их соотношения зависит скорость скругления.Увеличение Z. способствует росту радиуD

са, а увеличение Zf; - уменьшению радиуса. Увеличение Е до некоторого предельного значения вызывает рост съема с вершины в большей степени, чем с боковой грани. Дальнейшее увеличение рабочей поверхности способствует более интенсивному росту съема Zg по отношению к Z, в результате получается скругление меньшим радиусом.

Из экспериментальных графических зависимостей R f(I) (фиг.1) видно

10

15

56896

что при одинаковых условиях обработ- ки существует оптимальный размер рабочего пояска (1(,пт обеспечивающий наибольшую скорость. скруГле п1я 5 на заданном отрезке времени (Т).Уменьшение или увеличение рабочей поверхности относительно t приводит к снижепию скорости скругления.

Анализ графических зависимостей на фиг. 1 показывает, что оптимальный размер (IpnT ) различен для раз- личньк значений радиусов, т.е. каждому радиусу соответствует свое оптимальное значение размера . Линия, проведенная через точки максимумов (линия на фиг . 1), является графической зависимостью апг f (R) Данную кривую можно с незначительной погрешностью аппроксимировать функцией типа EohT а + bR, где а и b - некоторые константы, а R - заданный радиус скругления. Эксперименты показали, что константы а и Ъ, характеризующие условия обработки, не зависят от реясимов обработки, а зависят от геометрических характеристик межэлектродного промелсутка. Обработка результатов экспериментов показала, что для рассматриваемой схемы электрохимического скругления значение b зависит от начального межэлектродного зазора и равно 2,5 а, а значение а постоянно и равно О,5. Таким образом, зависимость (R) примет окончательный вид

20

25

30

35

Е„„, -0,5 R + 2,5 а„.

(2)

Зависимости, приведенные на фиг.1,

получены при обработке острых кромок образцов из материала ЭЙ 698 ВД в электролите 15%-иом NaNOj. U 15В и а 0,5 мм.

Способ осуществляют следующим образом.

Пример. Электрохимическое скругление кромки 1, например, радиусом 2 мм в отверстии 20 ми детали из жаропрочного сплава ЭЙ 698 осуществляют следующим образом.

Катодное устройство, состоящее из металлического электрода-инструмента (ЭЙ) 2 и изолятора 3, вставляют в обрабатываемое отверстие детали,

Изолятор 3 центрирует рабочую поверхность 4 электрода относительно обра- батываемо кромки и является одновременно изолирующим экраном, защищаю312

щим поверхность отверстия от растравливания. Между рабочей поверхностью 4 электрода-инструмента 2 и обрабатываемой кромкой устанавливают гарантированный межэлектродный зазор 5, например а 0,5 мм. При этом ЭЙ выставляют относительно обрабатываемой кромки I таким образом, чтобы его рабочая поверхность располагалась симметрично относительно бис- сектрисы угла oi скругляемой верши- ны. Величину рабочей поверхности 4 катода выбирают оптимальной и определяют из зависимости

Е„„, 0,5 R + 2,5 +1,25 2,25 мм.

1,0

где R - заданный радиус скругления а - начальньц межэлектродный

Зазор.

После установки электрода-инструмента 2 в отверстие детали в межэлектродный зазор 5 подают электролит, например 15%-ный NaNO,

а на

J

ЭЙ и деталь 1 - напртхение, например 15В, от источника тока. В результате происходит анодное растворение кромки 1 и при этом она скругляется радиусом 2 мм за время, равное 230 с.

При ЭХО кромки электродом-инструментом с рабочими поясками t 1 мм и J 3 мм заданньп радиус R 2 образовывался за 300 с.

Эксперименты, проведенные дпя другой марки материала и нньпс релси- мов, подтвердили установленную зависимость (2).

Эксперимент № 1. Материал ЭЙ 698 электролит - 15%-ный NaCl, напряжение (Ц) 15В, начальньй зазор 0,5 мм (см.табл.1).

К)

Таблица I

0,5.1,6 -I- 2,,5 2,05 мм.

Эксперимент № 2. Материал 12Х18Н9Т, электролит - 207«-нь й NaNO,,, напряжение (U) 14В, начальный зазор (а„) 0,4 мм (см.табл.2).

15

Таблица 2

20

0,5-1,2 + 2,5)0,4 1,6 мм. Эксперимент № 3,

электролит - 25%-ный NaNO,, напряМатериал ЭЙ 698,

з.

жение (и) 12В, начальный зазор (а) 0,7 мм (см.табл.3).

ТаблицаЗ

Г„„ 0,50,85 + 2,50,7 2,17 мм.

Величины радиусов замерялись на инструментальном микроскопе УИМ21.

epus.2

3 д

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для размерной электрохимической обработки крупногабаритных деталей | 1982 |

|

SU1110591A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО СКРУГЛЕНИЯ КРОМОК | 2009 |

|

RU2416500C2 |

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU1068250A1 |

| Способ электрохимической обработки | 1980 |

|

SU1035902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| Электрод-инструмент для электрохимической обработки торцевых кромок зубьев шестерен | 1983 |

|

SU1133052A1 |

| Электрод-инструмент | 1978 |

|

SU865590A1 |

| Способ электрохимической обработки с последующей электроэрозионной калибровкой | 1978 |

|

SU751552A1 |

| Способ электрохимической обработки | 1980 |

|

SU933353A1 |

Редактор М.Бандура

Составитель Б.Кузнецов Техред Л.Сердюкова

Заказ 4864/10Тираж 1001 .Подписное

ВИШШН Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, у.п .Проектная, 4

Корректор А.Обручар

| ШС^СОЮЗН.АЯ пл^;:^тй1УТГ:;пГ^ГН^й; | 0 |

|

SU367996A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-15—Публикация

1985-03-27—Подача