ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиционному материалу, пригодному для использования в качестве электродного материала в твердооксидных элементах ТОЭ (SOC), в частности в твердооксидных топливных элементах ТОТЭ (SOFC) или твердооксидных электролизерных элементах ТОЭЭ (SOEC). ТОТЭ или ТОЭЭ состоят из твердооксидного электролита и двух электродов, причем по меньшей мере один из электродов содержит указанный композиционный материал.

УРОВЕНЬ ТЕХНИКИ

Твердооксидные элементы, в общем, подразделяются на элементы различного применения, такие как твердооксидные топливные элементы и твердооксидные электролизерные элементы. Данные типы элементов широко известны специалистам. В общем, твердооксидный элемент содержит слой электролита, заключенный между двумя электродными слоями. При работе используется температура приблизительно от 400°C до 1100°C. Один из электродов находится в контакте с воздухом, тогда как другой электрод находится в контакте с топливным газом.

По экономическим соображениям в несущей конструкции элемента желательно использовать недорогие материалы, такие как нержавеющая сталь. Однако такие материалы демонстрируют долговременную стабильность лишь при температурах ниже 800°C. При этих температурах активность наиболее распространенного катода из LSM (стронций-замещенный манганит лантана) недостаточна, и поэтому требуются другие материалы, см. W.G.Wang, R.Barfod, Р.Н.Larsen, K.Kammer, J.J.Bentzen, P.V.Hendriksen, M.Mogensen, Proc. of the 8th International Symposium on твердооксидные топливные элементы (SOFC-VIII), Paris, April 27 to May 2, 2003. S.C.Singhal, M.Dokiya (eds.), p.400 to 408 (The Electrocmhemical Society, Pennington, NJ) (Proceedings volume PV 2003-07).

Известны другие электродные материалы, обладающие большей активностью, чем LSM. Примером такого катода является композит на основе La0.6Sr0.4Fe0.8Co0.2O3-δ и оксида церия-гадолиния (CGO). Удельное сопротивление площади (ASR) такого катода составляет около 0,3 Ом·см2 при 600°C, см. Е.Р.Murray, M.J.Sever, S.A.Barnett, Solid State Ionics, 148 27 (2002). Эта же характеристика, измеренная на коническом электроде из La0.6Sr0.4Fe0.8Co0.2O3-δ составляет около 100 Ом·см2 при 600°C, см. K.Kammer, Solid State Ionics, 177 1047(2006).

Показано, что композиты состава Gd0.6Sr0.2Co1-yFeyO3-δ (0≤y≤1.0) характеризуются стабильной двухфазной системой перовскитного типа. Данный материал предложен в качестве материала для твердооксидных топливных элементов, см. C.R.Dyck, R.C.Peterson, Z.B.Yu, V.D.Krstic, Solid State Ionics, 176 103-108 (2005).

В документе Yuan Ji, Jiang Liu, Tianmin He, Ligong Cong, Jinxia Wang, Wenhui Su, Journal of Alloys and Compounds, 353 257-262 (2003) описаны одиночные ТОТЭ для среднего интервала температур. Для получения всех наноразмерных материалов, используемых в одиночных ТОТЭ, использовали синтез методом сжигания и глицерин-нитратный процесс.

Были изготовлены композитные катоды LSCF/CGO с улучшенными характеристиками, для которых на CGO-электролите были получены значения Rp в 0.19 Ом·см2 при 600°C и 0.026 Ом·см2 при 700°C, см. Wei Guo Wang, Mogens Mogensen, Solid State Ionics, 776 457-462 (2005).

В документе G.Ch. Kostogloudis, G. Tsiniarakis, Ch. Ftikos, Solid State Ionics, 135 529-535 (2000) описана химическая реакционная способность катодов ТОТЭ из перовскитных оксидов и оксида циркония, стабилизированного иттрием.

Несмотря на то что значение ASR для композита вида La0.6Sr0.4Fe0.8Co0.2O3-δ/CGO, получаемого по способам, известным из уровня техники, в 3 раза меньше, чем таковое значение для классического LSM-катода, значение ASR при 600°С все еще слишком велико для большого числа видов применения, и поэтому существует серьезное намерение разработать новые электроды с более низкими значениями ASR.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиционному материалу, пригодному для применения в качестве электродного материала в твердооксидных элементах. Композиционный материал состоит из по меньшей мере двух несмешивающихся проводников - смешанного ионного и электронного (MIEC's).

Далее, настоящее изобретение относится к композиционному материалу, пригодному для применения в качестве электродного материала в твердооксидных элементах, причем основой указанного композиционного материала является (Gd1-xSrx)1-sFe1-yCoyO3-δ или (Ln1-xSrx)1-sFe1-yCoyO3-δ (при s равно или более 0,05), где Ln - это лантанид - Sc или Y, причем указанный композиционный материал содержит по меньшей мере две несмешивающиеся фазы и изготавливается методом сжигания глициновых нитратов.

Согласно второму аспекту настоящего изобретения предложен электрод для применения в ТОЭ, содержащий указанный композиционный материал.

Согласно третьему аспекту настоящего изобретения предложено применение указанного композиционного материала в качестве материала электрода в ТОЭ.

Согласно четвертому аспекту настоящего изобретения предложен ТОЭ, включающий указанный электродный материал из указанного композиционного материала.

Предпочтительные варианты реализации изобретения описаны в зависимых пунктах формулы изобретения и в нижеприведенном подробном описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 иллюстрирует микроструктуру композиционного электрода согласно настоящему изобретению на основе двухфазного (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ.

Фиг.2 демонстрирует значения ASR для конических электродов катодов на основе (Gd1-xSrx)0.99Fe0.8Co0.2O3-δ как функцию x, измеренную на воздухе при 600°C.

Фиг.3 иллюстрирует влияние нестехиометричности «А-атома» на ASR двухфазных катодов из (Gd0.6Sr0.4)1-sFe0.8Co0.2O3-δ, измеренное в воздухе при 600°C.

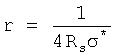

Фиг.4 иллюстрирует эффект нестехиометричности «А-атома» на ASR двухфазных катодов из (Gd0.6Sr0.4)1-sFe0.8Co0.2O3-δ, измеренное на воздухе при 600°C. Соединения со значением s, равным или превышающим 0,05, представляют по меньшей мере двухфазные системы.

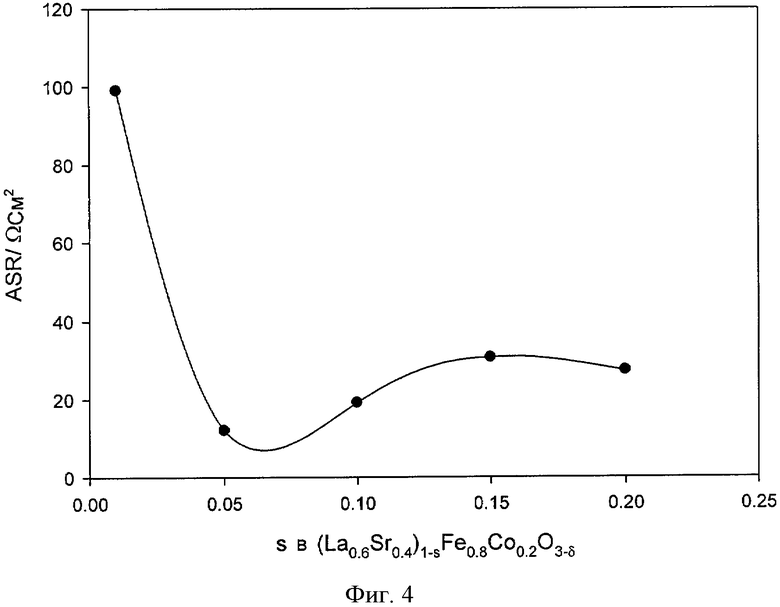

На Фиг.5 показан пример электрохимического импедансного спектра композиционного катода из (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ/CGO, измеренного при 600°C на воздухе. Значение ASR очень низкое.

Фиг.6 схематично иллюстрирует структуру, содержащую частицы перовскитной фазы (P) и частицы электролитной фазы (I). Граница трех фаз обозначена дополнительными линиями.

Фиг.7 схематично иллюстрирует структуру согласно изобретению, содержащую частицы перовскита, содержащего две фазы, включая смешанного ионного и электронного проводника (P1 и P2). Граница трех фаз обозначена дополнительными линиями.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиционному материалу для применения в качестве электродного материала в твердооксидных элементах, причем указанный композиционный материал состоит из по меньшей мере двух несмешивающихся проводников - смешанного ионного и электронного проводников (MIEC's). Согласно настоящему изобретению MIEC - это материал, который в условиях работы электрода ТОТЭ обладает как удельной ионной проводимостью в 10-3 С/см или более, так и удельной электронной проводимостью в 10-2 С/см.

Преимущество композиционного материала согласно настоящему изобретению состоит в чрезвычайно низком удельном сопротивлении площади в 0,1 Ом·см2, что особенно подходит для его использования в качестве электродного материала для ТОЭ при таких низких температурах, как температуры около 600°C.

Рабочие характеристики композиционного материала согласно настоящему изобретению таким образом превосходят рабочие характеристики материалов, известных из уровня техники до настоящего времени, что в качестве преимущества позволяет снизить рабочую температуру ТОЭ, что, в свою очередь, приводит к продлению срока службы ТОЭ. Кроме того, в результате снижения температурных требований достигается возможность использования большого разнообразия материалов, пригодных для использования в ТОЭ.

Композиционный материал согласно настоящему изобретению получают методом сжигания глициновых нитратов, который широко известен специалистам в данной области. В общем, исходные растворы в данном способе приготовляют из соответствующих нитратов металлов и глицина, которые затем нагревают до точки самовоспламенения. Глицин служит в качестве топлива для сгорания и в качестве комплексообразователя для предотвращения негомогенного осаждения индивидуальных компонентов до сгорания.

Метод сжигания глициновых нитратов описан подробно, в частности, в L.A.Chick, L.R.Pederson, G.D.Maupin, J.L.Bates, L.E.Thomas, G.J.Exarhos, Materials Letters, 10 6 (1990); and L.R.Pederson, G.D.Maupin, W.J.Weber, D.J.McReady, R.W.Stephens, Materials Letters, 10 437 (1991).

Как было установлено, преимущественно в композиционном материале согласно настоящему изобретению первая из этих по меньшей мере двух фаз имеет относительно крупный размер частиц, а вторая из этих по меньшей мере двух фаз имеет относительно мелкий размер частиц. Мелкие частицы второй фазы расположены на поверхности относительно крупных частиц первой фазы. Более конкретно, размер частиц первой из этих по меньшей мере двух фаз составляет приблизительно от 0,5 до 60 мкм, предпочтительно приблизительно от 1 до 50 мкм, и более предпочтительно приблизительно от 2 до 40 мкм. У второй из по меньшей мере двух фаз размер частиц меньше чем 0.5 мкм, причем частицы второй фазы расположены на поверхности частиц первой фазы.

Как показано на Фиг.6 и 7, уникальная микроструктура композиционного материала согласно настоящему изобретению увеличивает зону границы трех фаз, что ведет к улучшению электрохимических рабочих показателей электрода. Граница трех фаз определяется как граница, где два твердых проводника, смешанный ионный и электронный, граничат друг с другом и с газовой фазой. Кроме того, активная зона, доступная для восстановления кислорода, увеличивается благодаря малому размеру частиц второй фазы.

Не желая ограничивать изобретение рамками конкретной теории, авторы полагают, что катод согласно настоящему изобретению состоит из материала, включающего по меньшей мере две фазы смешанных проводников, причем обе из указанных фаз способны проводить как электроны, так и ионы и по меньшей мере две из указанных фаз являются хорошими проводниками ионов, таких как протоны или оксидные ионы, и электронов, при этом указанная микроструктура обеспечивает наличие больших контактных поверхностей трех фаз, а также большую площадь поверхности. На Фиг.6 показана структура, содержащая состоящую из частиц перовскитную фазу (P) и состоящую из частиц электролитную фазу (I), причем указана длина зоны трехфазной границы и ширина активных перовскитных частиц.

На Фиг.7 приведена структура, содержащая состоящий из частиц перовскит, содержащий две фазы смешанных проводников (P1 и P2), где обе из указанных фаз способны проводить как электроны, так и ионы, и по меньшей мере две из указанных фаз являются хорошими проводниками ионов, таких как протоны или оксидные ионы и электроны, а также отмечены длина зоны трехфазной границы и ширина активных перовскитных частиц, очевидно превышающие поверхности трехфазных контактов примера реализации, показанного на Фиг.6.

Предпочтительно по меньшей мере два несмешивающихся проводника - смешанный ионный и электронный проводники, содержат материал номинального состава (Gd1-xSrx)1-sFe1-yCoyO3-δ. В этой формуле значение x предпочтительно находится в интервале приблизительно от 0 до 1, более предпочтительно приблизительно от 0.1 до 0.5, и наиболее предпочтительно от 0.2 до 0.3. Y предпочтительно находится в интервале приблизительно от 0 до 1, более предпочтительно приблизительно от 0.1 до 0.5, и наиболее предпочтительно от 0.2. до 0.3.

Также предпочтительным является вариант, при котором по меньшей мере два несмешивающихся проводника, смешанный ионный и электронный, содержат материал с номинальным составом (Ln1-xSrx)1-sFe1-yCoyO3-δ, где Ln - это лантанидный элемент, Sc или Y. В этой формуле значение x предпочтительно находится в интервале приблизительно от 0 до 1, более предпочтительно приблизительно от 0.1 до 0.5, и наиболее предпочтительно от 0.2 до 0.3. Y препочтительно находится в интервале приблизительно от 0 до 1, более предпочтительно приблизительно от 0.1 до 0.5, и наиболее предпочтительно от 0.2 до 0.3.

В настоящем изобретении также предложен композиционный материал, пригодный для использования в качестве материала электрода в твердооксидном элементе, причем указанный композиционный материал основан на (Gd1-xSrx)1-sFe1-yCoyO3-δ либо (Ln1-xSrx)1-sFe1-yCoyO3-δ (с s, равным 5 и более), где Ln - это лантанидный элемент, Sc или Y, указанный композиционный материал, содержащий по меньшей мере две несмешивающиеся фазы, причем указанный композиционный материал получают методом сжигания глициновых нитратов. В этой формуле значение x предпочтительно находится в интервале приблизительно от 0 до 1, более предпочтительно приблизительно от 0.1 до 0.5, и наиболее предпочтительно от 0.2 до 0.3. Y препочтительно находится в интервале приблизительно от 0 до 1, более предпочтительно приблизительно от 0.1 до 0.5, и наиболее предпочтительно от 0.2 до 0.3.

Благодаря тому, что для получения композита согласно настоящему изобретению был использован метод сжигания глициновых нитратов, была получена вышеописанная уникальная структура композиционного материала.

В следующем предпочтительном примере реализации изобретения основой композиционного материала является (Gd1-xSrx)1-sFe1-yCoyO3-δ, и более предпочтительно - (Gd0.6Sr0.4)1-sFe0.8Co0.2O3-δ.

Композиционный материал согласно настоящему изобретению может также предпочтительно быть пористым материалом. Это дает особое преимущество в случае требования высоких рабочих показателей.

Кроме того, предпочтительно, чтобы композиционный материал дополнительно содержал состоящий из частиц твердый электролитный материал, такой как легированный оксид церия-гадолиния. Особенно предпочтителен материал Ce0.9Gd0.1O1.95 (CGO10, Rhodia).

Согласно второму аспекту настоящего изобретения предложен электрод для применения в ТОЭ, содержащий указанный выше композиционный материал. Благодаря применению композиционного материала в указанном электроде появляется возможность снизить рабочую температуру ТОЭ до значения 600°C или даже ниже.

Дополнительно, благодаря использованию конкретного композиционного материала согласно настоящему изобретению преимущество электрода согласно настоящему изобретению заключается в том, что электрохимические показатели электрода превосходят показатели соответствующих двух (или более) однофазных перовскитов. Таким образом, уникальная микроструктура композиционного материала согласно настоящему изобретению существенна для достижения высоких значений электрохимических показателей процессов восстановления кислорода или окисления водорода в ТОЭ.

Следующим аспектом настоящего изобретения является применение указанного композиционного материала в качестве материала электрода для ТОЭ, особенно для ТОТЭ.

Изобретение также относится к ТОЭ, содержащему электрод, содержащий указанный композиционный материал. В качестве преимущества, возможно снижение рабочей температуры при применении композиционного материала согласно настоящему изобретению в качестве материала для электрода. В результате может быть снижена деструкция материала, вызванная высокой температурой. Дополнительно, использование композиционного материала предоставляет большую свободу при выборе материалов для других компонентов, делает возможным применение дешевых материалов и способствует дополнительному снижению общей стоимости элемента.

Далее настоящее изобретение проиллюстрировано примерами, неограничивающими область охвата заявляемого изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

МАТЕРИАЛЫ И МЕТОДИКИ

Пример 1

Приготовление перовскита (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ согласно настоящему изобретению

Порошки железо-кобальтовых перовскитов состава (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ приготавливали по методу сжигания глицин-нитратов в соответствии с L.A.Chick, L.R.Pederson, G.D.Maupin, J.L.Bates, L.E.Thomas, G.J.Exarhos, в Materials Letters, 10 6 (1990).

В качестве исходных материалов использовали водные растворы нитратов металлов. Все использованные нитраты имели чистоту 99% и выше. Соответствующие водные растворы нитратов металлов смешивали в соответствующих соотношениях в химическом стакане, затем к раствору добавляли глицин. Растворы затем нагревали на плитке вплоть до воспламенения. На заключительном этапе полученные порошки прокаливали при 1100°C в течение 12 ч. Для проверки чистоты синтезированных соединений проводили рентгеноструктурный анализ порошка с применением порошкового диффрактометра Stoe с излучением типа CuKα.

Приготовление конических электродов

Для изготовления конусов прессовали цилиндры (одноосно) с диаметром 10 мм с использованием соответствующей пресс-формы. Цилиндры получали изостатическим прессованием под давлением 60-65 тонн. Цилиндры затем спекали при 1250°C в течение12 ч перед механической обработкой с получением конусов с помощью алмазных инструментов. Плотность цилиндров после обжига определяли по методу Архимеда. Плотность цилиндров превышала 90% значения, определенного при рентгеноструктурном анализе.

Конусы для электрохимических измерений изготовляли механической обработкой цилиндров с помощью алмазных инструментов.

В качестве электролита использовали брикет из Ce0.9Gd0.1O1.95 (CGO10, Rhodia). Брикет из CGO10 изготавливали следующим образом: Порошок CGO10 смешивали со стеариновой кислотой и глицерином в шаровой мельнице с этанолом в течение ночи. Смесь высушивали перед тем, как прессовать в форме. Брикет спекали при 1500°C в течение 2 ч.

В качестве электрода сравнения использовали серебряный электрод. Для электрохимических измерений использовали амплитудно-фазовый анализатор Solartron 1260.

Электрохимическую импедансную спектроскопию (EIS) производили в диапазоне частот от 1 МГц до 0,05 Гц с 5-ю точками замера на каждую декаду. Измерения производили при 800, 700 и 600°C, начиная с самой высокой температуры. Перед записью данных образец выдерживали при указанной температуре в течение 24 ч для достижения равновесия в системе. Данные, полученые EIS, обрабатывали при помощи программы PC-DOS equivcrt (B.A.Boukamp, 'equivcrt', University of Twente (1996)). По результатам высокочастотного пересечения контактную площадь определяли с применением формулы Ньюмана (J. Newman, J. Electrochem. Soc, 113 501 (1966)):

,

,

где Rs - пересечение с реальной осью при высокой частоте и σ* - удельная проводимость электролита. Микроструктуру конических электродов исследовали с использованием сканирующего электронного микроскопа (SEM) модели JEOL JSM-840.

Проведенный дифракционный рентгеновский анализ (XRD) композиции методом порошка показал, что соединение (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ представляло собой, по меньшей мере, двухфазную систему с одной орторомбической и одной кубической перовскитными фазами.

Было обнаружено, что электрохимические рабочие характеристики этого композиционного катода очень высоки, а именно около 0,89 Ом·см2 при 600°C при измерении на конических электродах на воздухе по сравнению со значением около 100 Ом·см2 для однофазного материала (La0.6Sr0.4)0.99Fe0.8Co0.2O3-δ.

Изображение SEM конуса с композицией (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ показано на Фиг.1. Полученный конус обладает уникальной микроструктурой, где одна фаза имеет относительно крупный размер частиц, а другая фаза относительно мелкий размер частиц, причем более мелкие частицы второй фазы расположены на поверхности относительно более крупных частиц первой фазы. При этом можно заметить, что две фазы четко разделены между собой.

Состав обеих фаз был определен с использованием энергодисперсионного рентгено-структурного анализа (EDX). Состав фаз можно представить следующим образом: Gd0.49Sr0.51Fe0.79Co0.24O3-δ и Gd0.76Sr0.24Fe0.75Co0.22O3-δ, соответственно.

Для оценки электрохимических рабочих характеристик указанных двух индивидуальных фаз были синтезированы чистые фазы. Как показал рентгеноструктурный анализ методом порошка (XRD), полученные две фазы являлись однофазными материалами. После синтеза двух индивидуальных фаз электрохимические рабочие характеристики двух фаз определялись путем измерения ASR с использованием методики конических электродов. Электрохимические рабочие характеристики этих двух фаз и конуса с индивидуальной композицией были значительно ниже рабочих характеристик композиционного катода, как следует из значений ASR, приведенных ниже в Таблице.

Результаты указывают на то, что уникальный характер микроструктуры, сформированной при изготовлении композиционного перовскита, является существенной для достижения хороших электрохимических рабочих характеристик данного типа катодов ТОТЭ.

При необходимости можно удостовериться, что полученный катод состоял из по меньшей мере двух перовскитных фаз и что свойства композиционного катода значительно превосходят свойства двух индивидуальных фаз, свидетельствуя о том, что уникальная микроструктура двухфазной системы является существенной для получения высоких электрохимических рабочих характеристик, влияющих на восстановление кислорода в ТОТЭ.

Пример 2

Приготовление перовскитов на основе железа-кобальта в соответствии с изобретением

С помощью метода глицин-нитратного сжигания, описанного в Примере 1, были приготовлены и испытаны дополнительные перовскитные порошки следующих составов.

Порошок 2: (Gd1-xSrx)0.99Fe0.8Co0.2O3-δ, где x=0.2, 0.3, 0.4, 0.5.

Фазовую чистоту всех образцов проверяли методом рентгеноструктурного анализа XRD.

Было установлено, что система (Gd1-xSrx)0.99Fe0.8Co0.2O3-δ является двухфазной системой (две перовскитные фазы).

Как указывалось в Примере 1, измерения производили на конических электродах. Результаты представлены на Фиг.2. Фиг.2 демонстрирует значения ASR конических катодов на основе (Gd1-xSrx)0.99Fe0.8Co0.2O3-δ как функцию x, измеренную на воздухе при 600°C. Значения ASR относительно невысоки для всех соединений.

Пример 3

Приготовление перовскитов на основе железа-кобальта в соответствии с изобретением

С помощью метода глицин-нитратного сжигания, описанного в Примере 1, были приготовлены и испытаны дополнительные перовскитные порошки следующих составов.

Порошок 3: (Gd0.6Sr0.4)1-sFe0.8Co0.2O3-δ, где s=0.01, 0.05, 0.1, 0.15, 0.20.

Фазовую чистоту всех образцов проверяли методом рентгеноструктурного анализа XRD.

Оказалось, что система (Gd0.6Sr0.4)1-sFe0.8Co0.2O3-δ является двухфазной системой (две перовскитные фазы).

Как указывалось в Примере 1, измерения производили на конических электродах. Результаты представлены на Фиг.3. Отмечено, что значения ASR невысоки для всех композиций, значительно ниже ASR однофазного соединения (La0.6Sr0.4)0,99Fe0.8Co0.2O3-δ. Однако перовскиты с высоким недостатком «А-атома» демонстрировали более высокие ASR, чем перовскит с s=0.01.

Фиг.3 иллюстрирует влияние нестехиометричности «А-атома» на ASR двухфазных (Gd0.6Sr0.4)1-sFe0.8Co0.2O3-δ катодов, измеренного на конических электродах в воздухе при 600°С. ASR очень чувствительно к нестехиометричности «А-атома» материалов, причем соединения с s=0.01 имеют минимальное ASR. Однако значения ASR для всех соединений ниже, чем значения ASR для однофазного (La0.6Sr0.4)0.99Fe0.8Co0.2O3-δ.

Пример 4

Приготовление перовскитов на основе железа-кобальта в соответствии с изобретением

С помощью метода глицин-нитратного сжигания, описанного в Примере 1, были приготовлены и испытаны дополнительные перовскитные порошки следующих составов.

Порошок 4: (La0.6Sr0.4)1-sFe0.8Co0.2O3-δ, где s=0,01, 0,05, 0,10, 0,15, 0,20.

Фазовую чистоту всех образцов проверяли методом рентгеноструктурного анализа XRD.

Оказалось, что система (La0.6Sr0.4)1-sFe0.8Co0.2O3-δ является двухфазной системой (две перовскитные фазы) для значений s, равных 0,05 и более.

Как указывалось в Примере 1, измерения производились на конических электродах. Результаты представлены на Фиг.4. Отмечено, что значения ASR невысоки для всех соединений, и значительно ниже, чем ASR однофазного соединения вида (La0.6Sr0.4)0,99Fe0.8Co0.2O3-δ. Однако перовскиты с высоким недостатком «А-атома» демонстрировали более высокое ASR, чем перовскит с s=0,05.

Фиг.4 иллюстрирует влияние нестехиометричности «А-атома» на ASR двухфазных (La0.6Sr0.4)1-sFe0.8Co0.2O3-δ катодов, измеренного на конических электродах на воздухе при 600°C. Соединения с s=0,05 являются по меньшей мере двухфазными соединениями. Значения ASR для этих соединений ниже, чем значения ASR для однофазного соединения вида (La0.6Sr0.4)0,99Fe0.8Co0.2O3-δ.

Пример 5

Приготовление перовскитов на основе железа-кобальта в соответствии с изобретением

С помощью метода глицин-нитратного сжигания, описанного в Примере 1, были приготовлены и испытаны дополнительные перовскитные порошки следующих составов.

Порошок 5: (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ.

Фазовую чистоту всех образцов проверяли методом рентгеноструктурного анализа XRD.

Оказалось, что система (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ является двухфазной системой (две перовскитные фазы).

Симметричные элементы со смесью (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ и CGO10 приготавливали следующим образом. Порошок указанного перовскита и CGO10 смешивали с растворителем и органическими соединениями в шаровой мельнице. Полученную суспензию распыляли на обе стороны полосы CGO10 и спекали в печи.

Измерения на полученных образцах производили следующим образом. Платиновую пасту наносили на обе стороны элементов с целью токосъема. Затем элементы помещали в установку с платиновыми сетками и подпружиненным грузом. Далее измерения производили в соответствии с указанным в Примере 1.

На Фиг.5 показан импедансный спектр, записанный при 600°C на композиционном катоде (Gd0.6Sr0.4)0,99Fe0.8Co0.2O3-δ/CGO10. Значения ASR лежат около 0,16 Ом·см2, с еще более низкими значениями ASR для других композиций композиционных катодов (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ/CGO10. Указанные значения ASR меньше, чем значения, полученные для катода La0.6Sr0.4Fe0.8Co0.2O3-δ/CGO10.

Фиг.5 демонстрирует пример электрохимического импедансного спектра композиционного катода (Gd0.6Sr0.4)0.99Fe0.8Co0.2O3-δ/CGO10, измеренного при 600°C на воздухе, с заметно низким значением ASR.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| Тройной манганит празеодима, бария и стронция | 2024 |

|

RU2838991C1 |

| ПАКЕТ ОБРАТИМЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2373616C1 |

| ПЕРВОСКИТНАЯ СТРУКТУРА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ЭЛЕКТРОД ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА, СОДЕРЖАЩИЙ ПЕРОВСКИТНУЮ СТРУКТУРУ, И БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ПЕРОВСКИТНУЮ СТРУКТУРУ | 2015 |

|

RU2689155C2 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 2007 |

|

RU2404488C2 |

| ГРАДИЕНТНЫЕ СТРУКТУРЫ С ИЗМЕНЕНИЕМ СВОЙСТВ В ГОРИЗОНТАЛЬНОМ НАПРАВЛЕНИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2008 |

|

RU2380790C1 |

Изобретение относится к композиционному материалу, пригодному для применения в качестве материала электрода твердооксидного элемента, в частности в твердооксидных топливных элементах или в твердооксидных электролизерных элементах. Согласно изобретению композиционный материал выполнен на основе (Gd1-xSrx)1-sFe1-yCoyO3-δ или (Ln1-xSrx)1-sFe1-yСоуО3-δ, где s равно или выше 0,05; x находится в интервале 0<x<1; у находится в интервале 0<y<1; где Ln - лантанид, Sc или Y. Указанный композиционный материал содержит по меньшей мере две несмешивающиеся фазы, причем первая из по меньшей мере двух фаз имеет размер частиц от 0,5 до 60 мкм, а вторая из по меньшей мере двух фаз имеет размер частиц менее 0,5 мкм, причем частицы второй фазы расположены на поверхности частиц первой фазы. Техническим результатом является снижение рабочей температуры, снижение деструкции материала, снижение общей стоимости элемента. 4 н. и 3 з.п. ф-лы, 7 ил., 1 табл.

1. Композиционный материал, пригодный для применения в качестве материала электрода твердооксидного элемента, причем указанный композиционный материал выполнен на основе (Gd1-xSrx)1-sFe1-yCoyO3-δ или (Ln1-xSrx)1-sFe1-yCoyO3-δ, где s равно или выше 0,05; x находится в интервале 0<x<1; у находится в интервале 0<y<1; где Ln - лантанид, Sc или Y, причем указанный композиционный материал содержит по меньшей мере две несмешивающиеся фазы,

причем первая из по меньшей мере двух фаз имеет размер частиц от 0,5 до 60 мкм, а вторая из по меньшей мере двух фаз имеет размер частиц менее 0,5 мкм,

причем частицы второй фазы расположены на поверхности частиц первой фазы.

2. Композиционный материал по п.1, дополнительно содержащий частицы твердого электролитного материала.

3. Композиционный материал по п.2, отличающийся тем, что материал электролита представляет собой легированный оксид церия-гадолиния.

4. Композиционный материал по любому из пп.1-3, отличающийся тем что указанный композиционный материал является пористым.

5. Электрод для твердооксидного элемента, содержащий композиционный материал по любому из пп.1-4.

6. Композиционный материал по любому из пп.1-4 для применения в качестве материала электрода для твердооксидного элемента.

7. Твердооксидный топливный элемент, содержащий электрод, содержащий композиционный материал по любому из пп.1-4.

| ПРИМЕНЕНИЕ СЕРОСОДЕРЖАЩИХ ТОПЛИВ ДЛЯ ПРЯМООКИСЛИТЕЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2280297C2 |

| Joong-Myeon Bae and В.С.Н | |||

| Steele «Properties of LaSrCoFeO (LSCF) double layer cathodes on gadolinium-doped cerium oxide (CGO) electrolytes: I | |||

| Role of SiO», Solid State Ionics, Volume 106, Issues 3-4, 1 February 1998, Pages 247-253 | |||

| РЕЗЕЦ И ФРЕЗЕРНАЯ ГОЛОВКА | 2007 |

|

RU2424878C2 |

| JP 9129252 A, 16.05.1997. | |||

Авторы

Даты

2011-04-20—Публикация

2008-01-25—Подача