Изобретение относится к трубопрокатной области и касается, в частности, технологии получения гильз-заготовок для дальнейшего производства труб. Может быть использовано на прошивных станах.

Известен способ прокатки гильзы на прошивном стане [Ф.А.Данилов, А.З.Глейберг, В.Г. Балакин. "Горячая прокатка труб". М.: Металлургиздат, 1962, с. 40÷76].

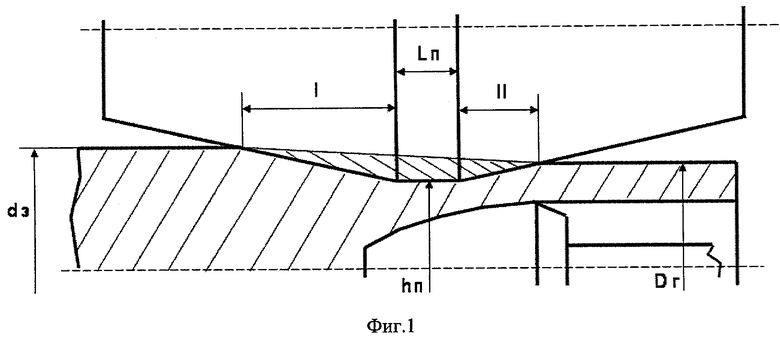

При реализации известного способа прошивки гильзы на прошивном стане в очаге деформации имеется две основные зоны (фиг.1): зона уменьшения диаметра заготовки - I и зона увеличения диаметра заготовки - II.

Заготовка в валках прошивного стана испытывает деформации сжатия, растяжения и скручивания с противоположными знаками в разных зонах очага деформации. Поэтому "определение величины деформации металла в процессе прошивки обычным способом (отношением площади поперечного сечения болванки к площади поперечного сечения гильзы), т.е. вытяжкой производить не следует, т.к. это приводит к очень грубым ошибкам" [Н.П.Безклубенко. Технология производства труб. НКЧМ СССР. - М.: Металлургиздат, 1941, с.141].

Физический смысл этого понятен из рассмотрения схемы очага деформации при прокате гильзы (фиг.1). Из фиг.1 видно, что в зоне I происходит уменьшение диаметра заготовки, а в зоне II - увеличение.

Недостатком известного способа является "излишняя" деформация заготовки в зонах I и II (на фиг.1 заштрихованная область валка).

Технической задачей изобретения является разработка способа прокатки гильз на прошивном стане с исключением "излишней" деформации заготовки в очаге деформации.

Технический результат - снижение энергозатрат при прошивке гильзы, уменьшение количества типоразмеров заготовки при неизменном сортаменте гильз за счет получения гильзы минимального диаметра в сортаменте из заготовки диаметром больше применяемого, снижение временных затрат при производстве стали и прошивке гильзы, связанных с переходом от одного диаметра заготовки на другой, улучшение организации производства.

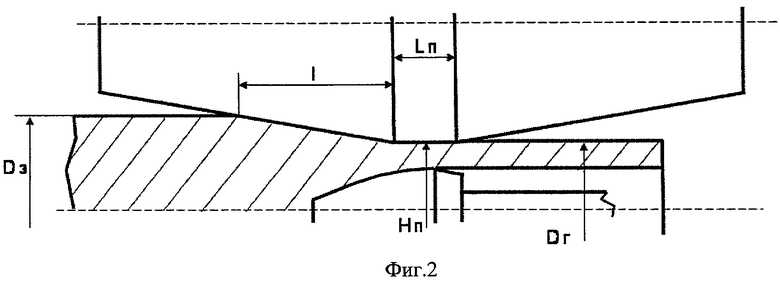

Ожидаемый технический результат достигается тем, что при прокатке гильзы деформация заготовки заканчивается в пережиме валков прошивного стана (Фиг.2), (Lп). При этом расстояние между валками в пережиме (Нп) устанавливается меньше на 5-15% диаметра получаемой гильзы (Dг), т.е. больше, чем по известному способу (фиг.1, hп). Такое положение валков требует применения заготовки большего диаметра (Dз) по сравнению с заготовкой, применяемой при существующем способе прокатки гильзы (dз), надобность в которой, таким образом, устраняется (Dз>dз).

Применение заготовки большего диаметра приведет к повышению коэффициента вытяжки. Однако поскольку в этом случае вся деформация осуществляется в зоне I и область "излишней" деформации отсутствует, то при прокатке гильзы по предлагаемому способу энергозатраты будут меньше, чем обычно.

Пример.

Для производства труб ⌀219 мм в условиях ОАО "СевТЗ" на прошивном стане прокатывается по известному способу гильза размером ⌀360×75 мм из непрерывнолитой заготовки (НЛЗ) ⌀360 мм.

Для опытно-промышленной прокатки гильзы того же размера (⌀360×75 мм) по новому способу использовали НЛЗ ⌀400 мм.

Сравнительные результаты энергосиловых параметров показали, что нагрузка главного привода прошивного стана при прокатке гильз по новому способу при увеличении коэффициента вытяжки в ≈1,2 раза (с 1,52 до 1,87), в среднем, составила 5,6 кА (при существующем способе - 5,7 кА). Качество внутренней поверхности труб, полученных из гильз опытно-промышленных прокаток, не ухудшилось.

Реализация нового способа прокатки гильз позволит увеличить объем выпускаемой стали и труб, снизить затраты на сменное оборудование и улучшить организацию производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линейка прошивного стана | 2023 |

|

RU2814544C1 |

| СПОСОБ ПРОКАТКИ ГИЛЬЗЫ НА ПРОШИВНОМ СТАНЕ | 2010 |

|

RU2440202C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТОЛСТОСТЕННЫХ ТРУБ РАЗМЕРОМ 465×75 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ТЕПЛОВЫХ УГОЛЬНЫХ БЛОКОВ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2006 |

|

RU2386502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ГИЛЬЗ НА ПРОШИВНОМ СТАНЕ | 2014 |

|

RU2578887C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2535251C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ИЗ ЛИТОЙ ЗАГОТОВКИ | 2009 |

|

RU2391155C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2541228C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

Изобретение относится к способу прокатки гильз на прошивном стане и может быть использовано на агрегатах, производящих цельные горячекатаные трубы. Способ включает прошивку гильзы, при этом деформацию заготовки заканчивают в пережиме валков прошивного стана. При этом расстояние между валками в пережиме устанавливается меньше на 5-15% диаметра получаемой гильзы. Изменение положения валков требует применения заготовки большего диаметра по сравнению с заготовкой, применяемой при существующем способе прокатки гильзы. Обеспечивается увеличение объема выпускаемой стали и труб, снижение затрат на сменное оборудование и улучшение организации производства. 2 ил.

Способ прошивки гильзы на прошивном стане, включающий деформацию заготовки, отличающийся тем, что деформацию заготовки заканчивают в зоне пережима валков прошивного стана, расстояние между валками в которой устанавливают меньше на 5-15% диаметра получаемой гильзы.

| ДАНИЛОВ Ф.А | |||

| и др | |||

| Горячая прокатка труб | |||

| - М.: Металлургиздат, 1962, с.40-76 | |||

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2004 |

|

RU2250147C1 |

| СПОСОБ ПРОШИВКИ ЗАГОТОВОК ИЗ СТАЛИ С СОДЕРЖАНИЕМ БОРА ДО 2% | 2005 |

|

RU2294248C2 |

| СПОСОБ ПОДГОТОВКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ К ПРОПИТКЕ | 1999 |

|

RU2178353C2 |

Авторы

Даты

2011-05-27—Публикация

2010-03-15—Подача