Изобретение относится к области металлургии, преимущественно к способом отливки слитков в условиях динамического воздействия.

Известий спосо бы виброимпульсногр вйздействй я на расплав, включающие обработку кристаллизующегося металла ударными импульсами, рассредоточенными по высоте спмтх или вп-здейстпме на расплав с заданными частотой и энергией.

- - м& 1.& :ёь&&:- ;.. /„. -.

Недостатком указанных способов является отсутствие рекомендаций по продолжительности обработки, что приводит к

повышенным энергозатра тШГ

I г.&&SS$iSSgli f&&3g&%

Известен способ полученияТГл ключающийся в разливке распл а§л ё|чн6го металла в изложницу с Прибыльной надставкой и основное и догшлнительноё воз- действия на боковую изложницы электрогидравлическимй удара - ми ниже и выше уровня расплава, причем последнее прекращают при достижении уровнем распласа прибылЈ(дй надст8Ґк йГ

Недостатке ммГ этого способа являются высокие 3Heprc3aTpafT;i йа прбцёсс элёктро- гидроимпульсной обработки при использовании способа для управления процессом кристаллизации слитк.} и низкая эффективность электрогидравличёского воздействия из-за потерь в зазоре между слитком и изложницей. При осуществлении способа, например, для слитка массой 1500 кг время воздействия составляет 0,05 от времени за. твердевания (г3) слитка. Конкретное время работы основных вибраторов не оговаривается, что приводит или к дополнительным энергозатратам, при завышении времени воздействия, или к ухудшению качества осе foW зоны слитка, rrptfзанижении времени воздействия..

Наиболее близким по технической сущности к предлагаемому является способ

п ол чеж Шг воздейст Жё ч грёз боковую поверхность изложницы электроги;равлическйми удара- ми; рассредоточенным/ по высоте изложницы, в течение времени г (0,3-0,4) т3, где г3 ел

С

2

00 Ю

Ы

ю

время затвердевания слитка при изменении запасаемой энергии от (0,4-0,5)W в начале воздействия до (1,5-1,6)W в конце, где W - средняя за период воздействия энергия.

Существенным недостатком этого способа являются высокие энергозатраты, обусловленные возникновением зазора между стенкой изложницы и слитком и компенсируемые продолжительностью воздействия и ростом запасаемой энергии.

Целью изобретения является снижение энер гозатрат за счет сокращения времени обработки при сохранении качества осевой

ЗОНЫ СЛИТКЗ .

Способ получения слитка включает разливку расплава в изложницу с прибыльной надставкой и воздействие электрогидравлическими ударами с боковых наружных по- верхностей изложницы. Воздействие электрогидравлическими ударами ведут в течение 0,1-0,2 времени затвердевания слитка при одновременной подаче в образующийся между слитком и изложницей зазор расплава легкоплавких добавок.

Существенным отличие предлагаемого способа является установленная зависимость времени воздействия (г) от времени затвердевания (гэ) слитка. Если по прототипу продолжительность воздействия (0,3- 0,4) Гз определяется потерями в зазоре, то по предлагаемому способу время воздействия составляет значительно меньшую часть времени затвердевания, имеет узкие пределы изменения: т (0,1-0,2) тэ. Например, время воздействия по известному способу г 0,3 г3 - т - 0,4 г3. Продолжительность воздействия в этом случае в 3-2 раза превышает оптимальную среднюю величину, устанавливаемую способом, предусматривающим компенсацию зазора легкоплавким сплавом. Энергозатраты в известных способах будут более чем в 3-2 раза выше, чем Б предлагаемом.

Способ осуществляется следующим образом.

До начала воздействия определяют время затвердевания слитка. При этом можно пользоваться как теоретическими зависимостями, так и экспериментальными данными. После этого определяют пределы изменения времени воздействия и выбирают среднее значение

Гв.ср. - -- А . С учетом массы и физических свойств расплава задают закон изменения запасаемой энергии электрогид- роимпульсного устройства и начинают разливку и обработку расплава ударными импупьсами. После заполнения прибыльной части изложницы (на 2/3 высо.ы) прекращают разливку и временно приостанавливают обработку. На поверхность жидкого металла устанавливают теплоизоляцион- ную плиту с зазором к боковой поверхности прибыльной части, в зазор подают легкоплавкую смесь и продолжают воздействие в

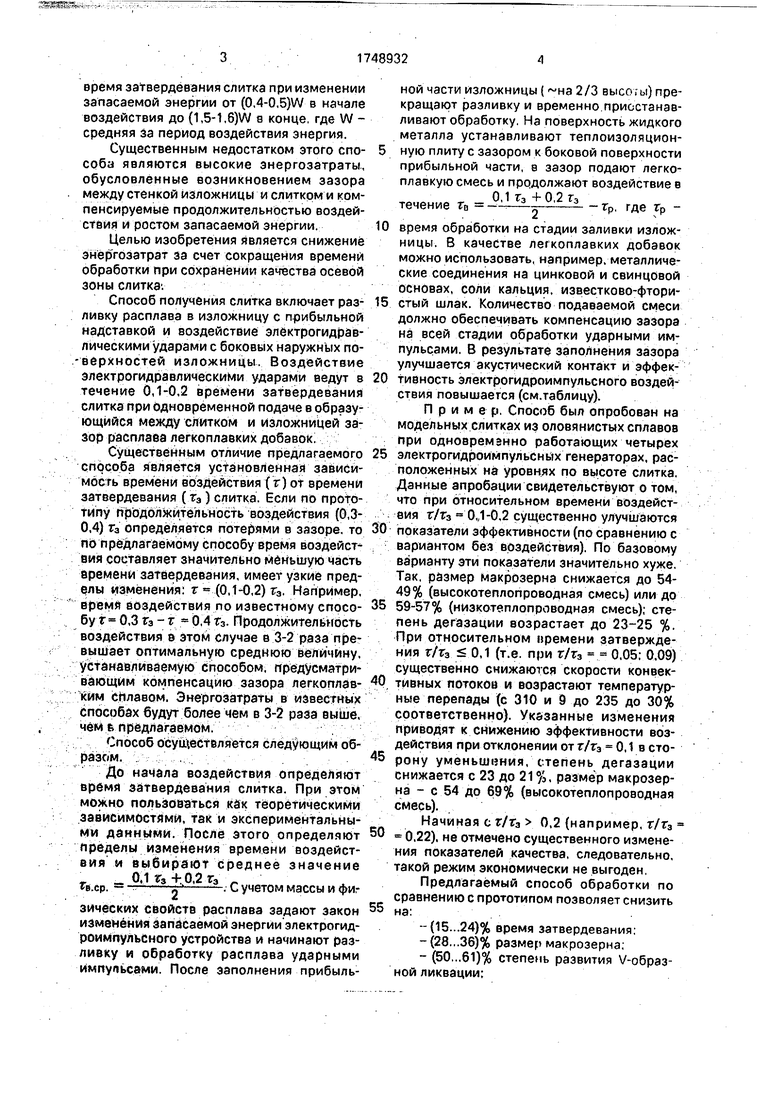

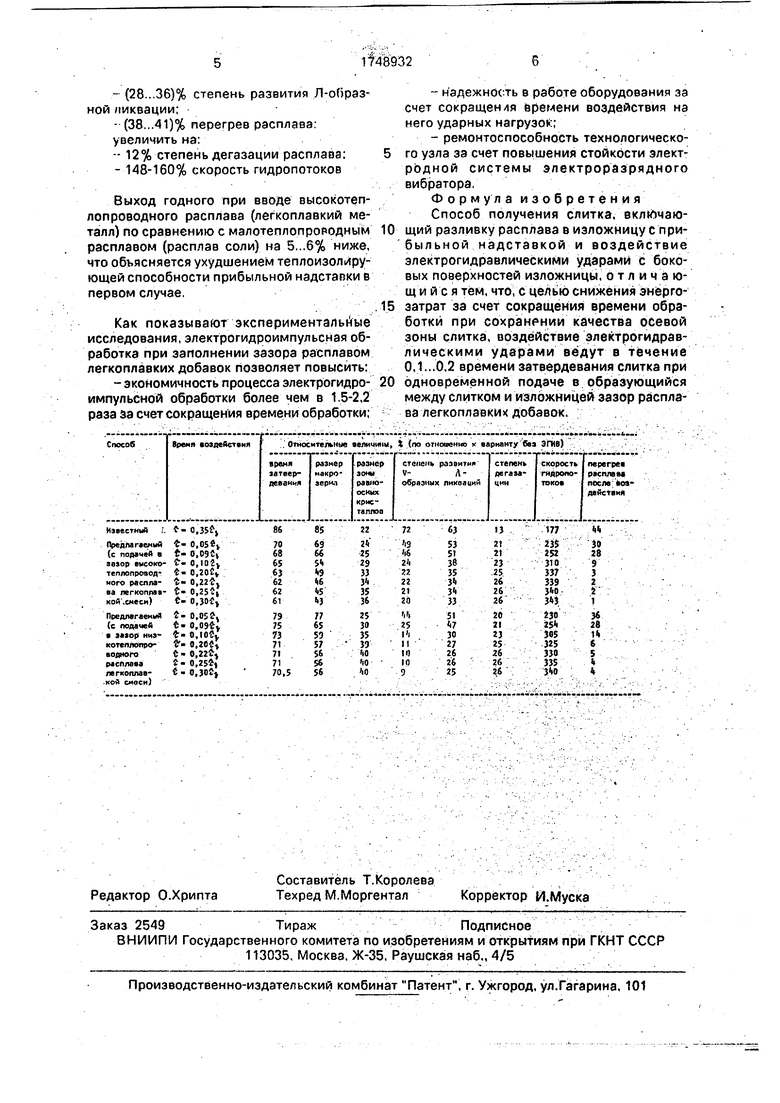

0,1 т3 +0,2гэ течение Гв гр, где Гр 0 время обработки на стадии заливки изложницы. В качестве легкоплавких добавок можно использовать, например, металлические соединения на цинковой и свинцовой основах, соли кальция, известково-фтори5 стый шлак. Количество подаваемой смеси должно обеспечивать компенсацию зазора на всей стадии обработки ударными импульсами. В результате заполнения зазора улучшается акустический контакт и эффек0 тивность электрогидроимпульсного воздействия повышается (см.таблицу).

Пример. Способ был опробован на модельных слитках из оловянистых сплавов при одновременно работающих четырех

5 электрогидроимпульсных генераторах, расположенных на уровнях по высоте слитка. Данные апробации свидетельствуют о том, что при относительном времени воздействия т/Гз 0„1-0,2 существенно улучшаются

0 показатели эффективности (по сравнению с вариантом бея воздействия). По базовому варианту эти показатели значительно хуже. Так, размер макрозерна снижается до 54- 49% (высокотеплопроводная смесь) или до

5 59-57% (низкотеплопроводная смесь); степень дегазации возрастает до 23-25 %. При относительном времени затвержде- ния r/Гз 0,1 (т.е. при г/т3 0,05: 0,09) существенно снижаются скорости конвек0 тивных потоков и возрастают температурные перепады (с 310 и 9 до 235 до 30% соответственно). Указанные изменения приводят к снижению эффективности воздействия при отклонении от т/гэ 0,1 в сто5

рону уменьшения, степень дегазации

снижается с 23 до 21 %, размер макрозерна - с 54 до 69% (высокотеплопроводная смесь).

Начиная с 7/г3 0,2 (например, т/г3: 0 0,22). не отмечено существенного изменения показателей качества, следовательно, такой режим экономически не выгоден

Предлагаемый способ обработки по

сравнению с прототипом позволяет снизить 5 на.

-{15...24)% время затвердевания,

-(28,,.36)% размер макрозерна,

-(50..,61)% степень развития V-образ- ной ликвации;

-(28 . 36)% степень развития Л-о(5раз- ной ликвации;

-(38...41)% перегрев расплава- увеличить на:

- 12% степень дегазации расплава;

-148-160% скорость гидропотоков

Выход годного при вводе высокотеплопроводного расплава (легкоплавкий металл) по сравнению с малотеплопрородным расплавом (расплав соли) на 5...6% ниже, что объясняется ухудшением теплоизолирующей способности прибыльной надставки в первом случае.

Как показывают экспериментальные исследования, электрогидроимпульсная обработка при заполнении зазора расплавом легкоплавких добавок позволяет повысить:

-экономичность процесса электрогидро- импульсной обработки более чем в 1 5-2,2 раза за счет сокращения времени обработки;

-надежность в работе оборудования за счет сокращен ля времени воздействия на него ударных нагрузок

-ремонтоспособность технологическо- го узла за счет повышения стойкости электродной системы электроразрядного вибратора.

Формула изобретения Способ получения слитка, вклкччающий разливку расплава в изложницу с при- быльной надставкой и воздействие злектрогидравлическими ударами с боковых поверхностей изложницы, отличающийся тем, что, с целью снижения энергозатрат за счет сокращения времени обработки при сохранении качества осевой зоны слитка, воздействие электрогидравлическими ударами ведут в течение 0,1...0,2 времени затвердевания слитка при

одновременной подаче в образующийся между слитком и изложницей зазор расплава легкоплавких добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ И СПЛАВА В ИЗЛОЖНИЦУ | 2010 |

|

RU2419507C1 |

| Способ разливки металла | 1979 |

|

SU831286A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| СПОСОБ ЭЛЕКТРОВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1999 |

|

RU2162026C1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| ИЗЛОЖНИЦА ДЛЯ СТАЛЬНОГО СЛИТКА | 2011 |

|

RU2450889C1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Авторское счидетельство СССР № 1612439, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-11—Подача