Область изобретения

Изобретение относится к аустенитной нержавеющей стали, обладающей высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением даже в среде, вызывающей сильную межкристаллитную коррозию, такой как коррозионная среда для поверхности, используемой для теплоотдачи при кипении в концентрированном растворе азотной кислоты, содержащем ионы металлов с высокой окислительной способностью, и в водной среде при высокой температуре и под высоким давлением в условиях нейтронного облучения, а также настоящее изобретение относится к способу производства материала аустенитной нержавеющей стали, обладающей высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением даже в среде, вызывающей сильную межкристаллитную коррозию.

Предшествующий уровень техники

Хорошо известно, что аустенитные нержавеющие стали в основном обладают стойкостью к коррозии даже в средах, содержащих сильные окисляющие кислоты, такие как азотная кислота, за счет формирования пассивной пленки на поверхности. Аустенитные нержавеющие стали использовались, например, как конструкционный материал в установках по производству азотной кислоты, как материал для аппаратов для растворения, применяющихся для растворения отработанного ядерного топлива в концентрированной азотной кислоте и в испарителях для регенерации азотной кислоты путем дистилляции раствора в аппарате для растворения на установках по переработке отработанного ядерного топлива. Аустенитные нержавеющие стали также используются как материал для активных зон ядерных реакторов на легкой воде, работающих в воде, находящейся в условиях высокой температуры и высокого давления и подвергающихся облучению нейтронами.

Когда материал аустенитной нержавеющей стали используется как материал для аппарата для растворения или испарителя для регенерации кислоты в установках по переработке отработанного ядерного топлива, в азотную кислоту из отработанного ядерного топлива высвобождаются ионы металлов, такие как ион церия (Ce+), ион рутения (Ru3+) и ион хрома (Cr6+), поэтому окислительная способность раствора азотной кислоты увеличивается по сравнению с кислотой, находящейся в установке по производству азотной кислоты. По этой причине аустенитная нержавеющая сталь становится более подверженной коррозии, сопровождаемой межкристаллитной коррозией.

Для использования материала аустенитной нержавеющей стали в среде горячей азотной кислоты, содержащей ионы металлов с высокой окисляющей способностью, применяются следующие меры: во-первых, снижают в максимально возможной степени содержание углерода в аустенитной нержавеющей стали, чтобы предотвратить образование слоя с пониженным содержанием Cr, что является причиной возникновения межкристаллитной коррозии. В аустенитную нержавеющую сталь по мере необходимости в небольших количествах добавляют Nb. Дополнительно, материал аустенитной нержавеющей стали подвергают термообработке на твердый раствор.

Способы повышения коррозионной стойкости аустенитных нержавеющих сталей включают, например, способы, описанные в патентных документах 1-7.

В патентном документе 1 раскрывается аустенитная нержавеющая сталь, содержащая С в количестве 0,005 вес.% или менее, Si в количестве 0,4 вес.% или менее, Mn в количестве 0,1-12 вес.%, Р в количестве 0,005 вес.% или менее, Ni в количестве 7-28 вес.%, Cr в количестве 15-30 вес.%, N в количестве 0,06-0,30 вес.%, остальное по существу Fe. Стойкость к межкристаллитной коррозии такой аустенитной нержавеющей стали повышается путем подавления накопления Р на границах зерен, при этом содержание Р в аустенитной нержавеющей стали ограничено.

В патентном документе 2 раскрывается аустенитная нержавеющая сталь, содержащая С в количестве 0,015 вес.% или менее, Si в количестве 0,5 вес.% или менее, Mn в количестве 2 вес.% или менее, Р в количестве 0,015 вес.% или менее, Ni в количестве 10-22 вес.%, Cr в количестве 15-30 вес.%, Al в количестве 0,01 вес.% или менее, Ca в количестве 0,002-0,010 вес.%, остальное по существу Fe. Хорошая коррозионная стойкость в условиях технологического потока достигается ограничением содержания Si, P и Al в аустенитной нержавеющей стали и добавкой Ca в соответствующем количестве. Такая аустенитная нержавеющая сталь обладает хорошей эффективностью в технологических процессах, проводимых при нагревании, и хорошей коррозионной стойкостью в горячей азотной кислоте.

В патентном документе 3 раскрывается аустенитная нержавеющая сталь, содержащая С в количестве 0,02 вес.% или менее, Si в количестве 0,5 вес.% или менее, Mn в количестве 0,5 вес.% или менее, Р в количестве 0,03 вес.% или менее, S в количестве 0,002 вес.% или менее, Ni в количестве 10-16 вес.%, Cr в количестве 16-20 вес.%, Mo в количестве 2,0-3,0 вес.%, N в количестве 0,06-0,15 вес.%, остальное по существу Fe. Аустенитная нержавеющая сталь, которая удовлетворяет неравенству [Ni]+60[N]-4[Mo]≥7 и содержит один или оба из Ca и Ce в индивидуальном или общем количестве от 2×[S] до 0,03 вес.%, показывает хорошую стойкость к туннельной коррозии. Символ [Х] обозначает содержание элемента Х в стали (в вес.%).

В патентном документе 4 раскрывается способ производства аустенитной нержавеющей стали, стойкой к коррозии, под действием горячей азотной кислоты, содержащей окисляющие ионы металлов. Более конкретно, нержавеющую сталь подвергают термообработке при температуре в диапазоне 650-950°С в течение 1 минуты или более. Затем, если температура термообработки ниже 650-850°С, нержавеющую сталь охлаждают до обычной температуры быстрым или естественным охлаждением. Альтернативно, если температура термообработки выше чем 850-950°С, нержавеющую сталь охлаждают до обычной температуры быстрым охлаждением. Аустенитная нержавеющая сталь, полученная таким способом, обладает хорошей коррозионной стойкостью в условиях горячей азотной кислоты.

Альтернативно, в патентном документе 5 раскрывается способ производства аустенитной нержавеющей стали, содержащей B в количестве 30 ppm (частей на миллион) или менее и, если диаметр аустенитных зерен обозначен как d, удовлетворяющей следующему неравенству: B ppm × d (мкм) ≤700. Аустенитная нержавеющая сталь во время термообработки на твердый раствор при нагреве до конкретной температуры, которая является функцией B ppm × d (мкм) или выше, показывает превосходную стойкость к межкристаллитной коррозии и к межкристаллитному коррозионному растрескиванию под напряжением.

В патентном документе 6 раскрывается аустенитная нержавеющая сталь, содержащая С в количестве 0,02 вес.% или менее, Si в количестве 0,8 вес.% или менее, Mn в количестве 2,0 вес.% или менее, Р в количестве 0,04 вес.% или менее, S в количестве 0,03 вес.% или менее, Ni в количестве 6-22 вес.%, Cr в количестве 13-27 вес.%, Al в количестве 0,1 вес.% или менее, Cu в количестве 0,3 вес.% или менее, N в количестве 0,1 вес.% или менее, остальное по существу Fe. Эта аустенитная нержавеющая сталь, которая удовлетворяет следующему неравенству: 1,5[Ni]+[Mn]+65([C]+[N])-5[Si]-2,5≤52-2,3([Ni]+[N])-200([С]+[N]), и содержит В в количестве 5 ppm или менее, показывает хорошую стойкость к коррозии, вызываемой азотной кислотой после холодной обработки или деформации, когда общее содержание одного или более из элементов, входящих в группу, содержащую Ti, Nb, V, Hf и Ta, не превышает 1,0 вес.%

В патентном документе 7 раскрывается способ производства аустенитной нержавеющей стали путем формирования чистых границ зерен. Более конкретно, эту аустенитную нержавеющую сталь подвергают холодной обработке для получения рабочего отношения со степенью деформации 40% или более. Затем нержавеющую сталь, подвергшуюся холодной обработке, выдерживают при температуре ниже температуры рекристаллизации, которая позволяет карбиду выпасть в осадок, для рекристаллизации в диапазоне температур, препятствующих ликвации Р и других элементов на границы зерен. После такой обработки аустенитная нержавеющая сталь показывает хорошую коррозионную стойкость даже в агрессивной среде раствора азотной кислоты, содержащего окислители.

С другой стороны, когда материал аустенитной нержавеющей стали используют в активной зоне реактора на легкой воде в водной среде при высокой температуре и под высоким давлением, под действием нейтронного облучения, этот материал при длительном облучении становится более чувствительным к межкристаллитному коррозионному растрескиванию под напряжением (IGSCC, intergranular stress corrosion cracking). Например, аустенитная нержавеющая сталь, обработанная на твердый раствор, в состоянии твердого раствора за пределами активной зоны реактора, где нет нейтронного излучения, обладает стойкостью к межкристаллитному коррозионному растрескиванию под напряжением, но такая стойкость утрачивается при воздействии высокого уровня излучения, в частности при флюенсе, эквивалентном приблизительно 1,0×1021 1/см2 или более в активной зоне реактора. Такое растрескивание, которое также именуют коррозионным растрескиванием под напряжением, вызванным облучением (IASCC, irradiation-assisted stress corrosion cracking), в последнее время стало предметом беспокойства на старых реакторах на легкой воде.

В качестве средства решения вышеописанной проблемы, например, в патентных документах 8 и 9 раскрываются способы регулирования содержания элементов в аустенитной нержавеющей стали. Альтернативно, в патентном документе 10 раскрывается сталь, в которой снижено обеднение Cr на границах зерен, которая имеет дисперсные регионы, обедненные Cr, и которая получена путем уменьшения величины выделения карбида на единицу длины границы зерен, нагреванием Ni-Cr аустенитной нержавеющей стали, в химическом составе которой содержание С ограничено до 0,03 вес.% или менее, а содержание N, для которого выше эффективность формирования твердого раствора, установлено до 0,15 вес.% или менее, чтобы предотвратить выделение карбидов, которое является причиной межкристаллитного коррозионного растрескивания под напряжением, на границах зерен в диапазоне температур 1100-1300°С, и способ ее производства.

В патентном документе 11 раскрывается аустенитная сталь с высоким содержанием Ni, обладающая прекрасной стойкостью к разрушению под действием нейтронов, изготовленная путем термообработки на твердый раствор аустенитной нержавеющей стали, имеющей химический состав, в который входит С в количестве 0,005-0,08 вес.% или менее, Mn в количестве 0,3 вес.% или менее, Si+P+S в количестве 0,2 вес.% или менее, Ni в количестве 25-40 вес.%, Cr в количестве 25-40 вес.%, Mo+W в количестве 5,0 вес.% или менее, Nb+Ta в количестве 0,3 вес.% или менее, Ti в количестве 0,3 вес.% или менее, В в количестве 0,001 вес.% или менее, и другие, при этом проводится термообработка на твердый раствор при температуре 1000-1150°С, холодная обработка до величины 30% и термообработка при температуре 600-750°С в течение 100 часов. Аустенитная сталь с высоким содержанием Ni обладает хорошей стойкостью к коррозионному растрескиванию под напряжением в водной среде при высокой температуре и высоком давлении или в воде, насыщенной кислородом, при температуре 270-350°С и давлении 70-160 атмосфер даже после облучения нейтронами при флюенсе по меньшей мере 1×1022 1/см2. Средний коэффициент расширения аустенитной стали с высоким содержанием Ni в диапазоне температур от комнатной до 400°С составляет от 15 до 19×10-6/K.

В патентном документе 12 раскрывается высоколегированная аустенитная нержавеющая сталь, содержащая С в количестве 0,05 вес.% или менее, Si в количестве 1,0-4,0 вес.%, Mn в количестве 0,3 вес.% или менее, Ni в количестве 6-22 вес.%, Cr в количестве 18-23 вес.%, Cu в количестве 1-3 вес.% или менее, Mo в количестве 0,3-2,0 вес.% или менее, N в количестве 0,05 вес.% или менее, S в количестве 0,004 вес.% или менее, небольшое количество В 0,0005-0,005 вес.% или менее, при этом один или оба из Ca и Mg добавляют в количестве [S]≤[Mg]+1/2 и [Ca]≤0,007, остальное по существу Fe. Сообщается, что такая аустенитная нержавеющая сталь имеет значительно улучшенную эффективность при обработке без ухудшения ее коррозионной стойкости.

В патентном документе 13 раскрывается способ получения единого кристалла путем удаления произвольных границ зерна в аустенитной нержавеющей стали методом однонаправленной кристаллизации.

В патентном документе 14 раскрывается аустенитная нержавеющая сталь, содержащая С в количестве 0,02 вес.% или менее, N в количестве 0,6 вес.% или менее, Si в количестве 1,0 вес.% или менее, Р в количестве 0,040 вес.% или менее, S в количестве 0,030 вес.% или менее, Mn в количестве 2,0 вес.% или менее, Mo в количестве 3,0 вес.% или менее, Ni в количестве 12-26 вес.% и Cr в количестве 16-26 вес.%, в которой при комнатной температуре аустенитная или ферритная фазы содержатся в аустенитной основе в количестве 10% по объему или менее, при этом основа содержит субкристаллические зерна, и формируются границы монокристаллического зерна с меньшим отклонением от совпадающей ориентации и с более высокой ориентацией кристалла. Такая аустенитная нержавеющая сталь имеет хорошую коррозионную стойкость и стойкость к коррозионному растрескиванию при напряжениях, а также прекрасные механические свойства.

Патентный документ 1: JP-A No.59-222563

Патентный документ 2: JP-A No.06-306548

Патентный документ 3: JP-A No.07-090497

Патентный документ 4: JP-A No.07-238315

Патентный документ 5: JP-A No.07-113146

Патентный документ 6: JP-A No.08-013095

Патентный документ 7: JP-A No.60-100629

Патентный документ 8: JP-A No.63-303038

Патентный документ 9: JP-A No.05-059494

Патентный документ 10: JP-A No.8-269550

Патентный документ 11: JP-A No.09-125205

Патентный документ 12: JP-A No.05-179405

Патентный документ 13: JP-A No.03-264651

Патентный документ 14: JP-A No.11-80905

Краткое описание изобретения

Когда аустенитную нержавеющую сталь используют для испарителя для регенерации кислоты термосифонным процессом, при котором азотную кислоту регенерируют дистилляцией раствора азотной кислоты в теплопередающих трубках, используя внешнюю теплоту, одновременно происходит генерирование ионов с высокой окисляющей способностью, связанное с дистилляцией азотной кислоты, и тепловое разложение и солюбилизация в результате восстановительной реакции. Поэтому теплопередающая поверхность из аустенитной нержавеющей стали подвергается коррозии, вызванной кипением. Такая среда является весьма агрессивной, и скорость коррозии в такой среде выше, чем скорость коррозии при погружении при одинаковой температуре поверхности металла, и со временем скорость коррозии значительно увеличивается. Поэтому даже если используются материалы аустенитной нержавеющей стали или способы их получения, описанные в патентных документах 1-7, все еще остается вероятность сильной межкристаллитной коррозии.

Более конкретно, в патентном документе 1 указано, что можно подавить образование MnS и, следовательно, возникновение туннельной коррозии, вызванной MnS, которая проходит в направлении прокатки, ограничивая содержание Р, а согласно патентным документам 2 и 3 предусмотрено добавление Ca и Ce, которые образуют прочную связь с S. Однако в этих документах говорится только о том, что предотвращение ликвации S на границах зерен является эффективным средством предотвращения возникновения межкристаллитной коррозии, но никакого конкретного описания не приводится. Кроме того, в патентных документах 4 и 5 рассматривается только экономия, и нержавеющие стали не могут считаться достаточно стойкими к коррозии, вызываемой азотной кислотой.

В патентном документе 6 раскрывается аустенитная нержавеющая сталь, содержащая В в количестве 5 ppm и один или более элементов из группы, содержащей Ti, Nb, V, Hf и Ta в совокупном количестве 1,0 вес.% или менее. Однако тест в патентном документе 6 проводился только в условиях слабого коррозионного воздействия погружением в 65% раствор азотной кислоты на 48 часов. Этот тест является оценочным, имитирующим агрессивную среду, содержащую ионы металлов с высокой окислительной способностью, которая используется в установках по переработке отработанного ядерного топлива, и не подходит для оценки преимуществ и недостатков в коррозионной стойкости нержавеющих сталей. Что касается содержания В, в этом патентном документе указано лишь то, что содержание В желательно снижено аналогично другим нормальным примесям, при этом содержание В в аустенитных нержавеющих сталях было одинаковым в примерах и в сравнительных примерах и описание необходимости регулирования содержания В не приводится.

В патентном документе 7 раскрывается термомеханическая обработка прошедшего холодную обработку стального материала для рабочего отношения 40% или более, подвергая его рекристаллизации, удерживая при температуре ниже, чем температура рекристаллизации, но разрешая выделение карбидов и предотвращая ликвацию, например, Р на границы зерен, но содержание С в стали указано недостаточно точно. Поэтому после холодной обработки карбиды на основе Cr, являющиеся возможной причиной межкристаллитной коррозии, диспергируют неравномерно, но слои, обедненные Cr, сформировавшиеся вокруг карбидов на основе Cr, выпадающих в большом количестве, приводят к ускорению коррозии. Дополнительно, термообработка совершенно не эффективна для удаления элементов примесей, таких как P, S, N и O, ликвирующих на границах зерен. В способе, описанном в патентном документе 7, количество элементов примесей, таких как Р, ликвирующих на границах зерен, описано недостаточно, и никаких мер для их удаления не предусмотрено. Соответственно, маловероятно, что этот способ даст желаемую коррозионную стойкость.

Когда аустенитная нержавеющая сталь применяется в неблагоприятных условиях в активной зоне реактора на легкой воде, находящейся при высокой температуре и под высоким давлением, в условиях нейтронного облучения, материалы аустенитной нержавеющей стали, описанные в патентных документах 8-13, не обладают достаточной коррозионной стойкостью.

Более конкретно, способы, описанные в патентных документах 8-10, не уменьшают количество примесей, являющихся причиной межкристаллитной коррозии вместе со слоем, обедненным Cr, для предотвращения межкристаллитного коррозионного растрескивания под напряжением путем коррекции состава. Таким образом, эти способы в принципе не способны решить проблему коррозионного растрескивания под напряжением, возникающего в условиях облучения.

Способ, описанный в патентном документе 11, определяет, что содержание элементов P, S, Si, Nb, Ta, Ti и B предпочтительно понижено, а содержание Nb, Ta и Ti определено как предназначенное в качестве раскислителя, и, следовательно, содержание этих элементов не регулируется специально для повышения стойкости к коррозионному растрескиванию под напряжением. Что касается содержания Mn и B, то содержание В указано как 0,001 вес.% или менее, т.е. наименьшая практически возможная величина в технологии производства стали на момент создания изобретения, но наименьшая величина содержания В, приведенная в примерах, составляет 0,0003 вес.%. Влияние, оказываемое таким содержанием В, в количестве 0,0003 вес.%, на стойкость к коррозионному растрескиванию под напряжением, неизвестно. Поскольку содержание С, который является важнейшим компонентом, который приводит к ухудшению стойкости к коррозионному растрескиванию под напряжением, уменьшено недостаточно, не всегда можно получить хорошую стойкость к коррозионному растрескиванию под напряжением.

В патентном документе 12 нижний предел содержания В определен величиной 0,0005 вес.% для повышения эффективности горячей обработки, а верхний предел определен величиной 0,005 вес.% для предотвращения ухудшения стойкости к межкристаллитной коррозии, однако очевидно, что такое ограничение недостаточно эффективно для повышения коррозионной стойкости.

Способ получения единого кристалла, описанный в патентном документе 13, налагает ограничения на условия разливки, в частности на скорость впуска, что затрудняет промышленное применение этого способа, в частности, для материалов большого размера.

В патентном документе 14 указано, что способы производства нержавеющей стали включают способ деформационного отжига, способ Тамманна (Tammann), способ Бриджмана (Bridgemann), способ зонной плавки, способ однонаправленной кристаллизации и способ непрерывной разливки, и для производства стальных изделий относительно большого размера предпочтительными являются однонаправленная кристаллизация или способ непрерывной разливки. Однако в этом патентном документе не указываются типовые условия производства, и вызывает сомнения, что можно получить монокристаллическую структуру металла с субкристаллическими зернами. Кроме того, содержание компонентов стали, в частности Ni, недостаточно, чтобы предотвратить коробление в условиях нейтронного облучения, и маловероятно, что будет достигнута требуемая стойкость к излучению.

Настоящее изобретение было создано для решения вышеописанных проблем. Целью настоящего изобретения является создание аустенитной нержавеющей стали, обладающей высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением даже в двух средах: одна среда является агрессивной средой на поверхности теплопереноса при кипении в концентрированном растворе азотной кислоты, содержащем ионы металлов с высокой окислительной способностью, а другая среда - среда воды при высокой температуре и под высоким давлением, подверженная нейтронному облучению. Другой целью настоящего изобретения является создание способа производства материала аустенитной нержавеющей стали с высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением даже в вышеуказанных двух средах.

Согласно одному аспекту настоящего изобретения указанная цель достигается с помощью аустенитной нержавеющей стали, обладающей высокой стойкостью к межкристаллитной коррозии и коррозионному растрескиванию под напряжением, содержащей: С 0,005 вес.% или менее, Si 0,5 вес.% или менее, Mn 0,5 вес.% или менее, Р 0,005 вес.% или менее, S 0,005 вес.% или менее, Ni 15,0-40,0 вес.%, Cr 20,0-30,0 вес.%, N 0,01 вес.% или менее, O 0,01 вес.% или менее, остальное Fe и неизбежные примеси, в которой содержание В, включенного в неустранимые примеси, составляет 3 ppm или менее.

Согласно другому аспекту настоящего изобретения указанная цель достигается с помощью способа производства материала аустенитной нержавеющей стали, обладающей высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, содержащего этапы, при которых: слиток, имеющий химический состав нержавеющей стали, подвергают горячей обработке и материал нержавеющей стали, полученный горячей обработкой, подвергают термообработке на твердый раствор, при котором этап термообработки на твердый раствор содержит вспомогательный этап, при котором нагревают материал нержавеющей стали при температуре термообработки в первом диапазоне температур 1000-1150°С в течение 1 минуты или более, и затем вспомогательный этап, при котором охлаждают материал нержавеющей стали от температуры термообработки в первом диапазоне температур до обычной температуры посредством быстрого или естественного охлаждения.

Согласно еще одному аспекту настоящего изобретения указанная цель достигается с помощью способа производства материала аустенитной нержавеющей стали, обладающей высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, содержащего этапы, при которых: слиток, имеющий химический состав нержавеющей стали, подвергают горячей обработке и материал нержавеющей стали, подвергнутый горячей обработке, подвергают термообработке на твердый раствор, при котором этап термообработки на твердый раствор содержит вспомогательный этап, при котором нагревают материал нержавеющей стали при температуре термообработки в первом диапазоне температур 1000-1150°С в течение 1 минуты или более, вспомогательный этап, при котором охлаждают материал нержавеющей стали от температуры термообработки в первом диапазоне температур быстрым или естественным охлаждением, и вспомогательный этап, при котором материал нержавеющей стали после охлаждения нагревают при температуре термообработки во втором диапазоне температур от 650°С или выше в течение 10 минут или более, и затем вспомогательный этап, при котором охлаждают материал нержавеющей стали от температуры термообработки во втором диапазоне температур до обычной температуры быстрым или естественным охлаждением.

Краткое описание чертежей

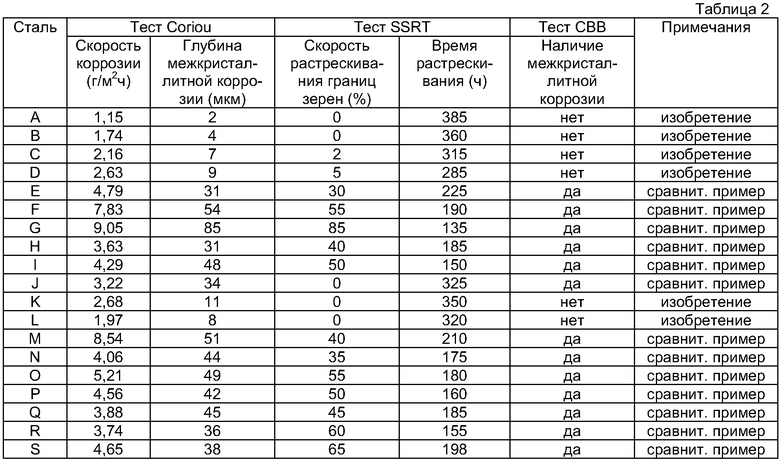

Фиг.1А - диаграмма, иллюстрирующая отношение между скоростью коррозии и содержанием В в тесте Кориу (Coriou) на коррозию.

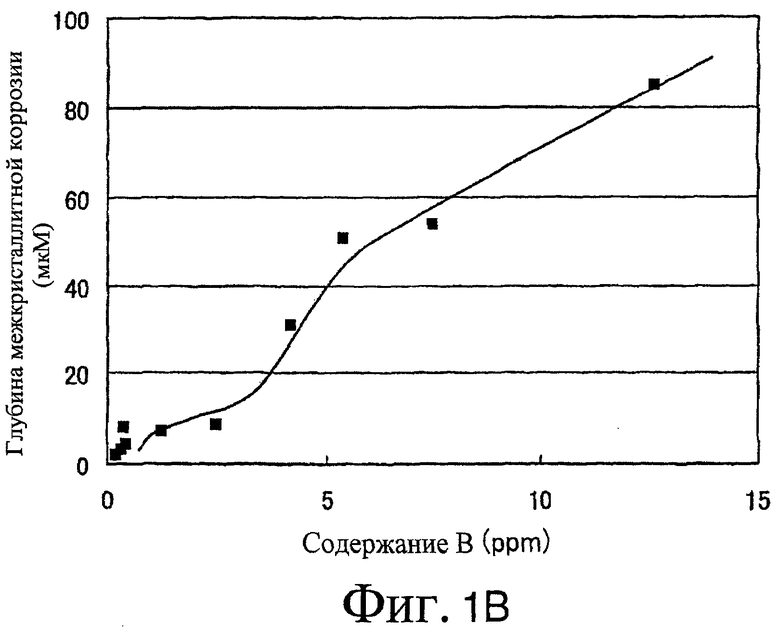

Фиг.1В - диаграмма, иллюстрирующая отношение между глубиной межкристаллитной коррозии и содержанием В в тесте Кориу на коррозию.

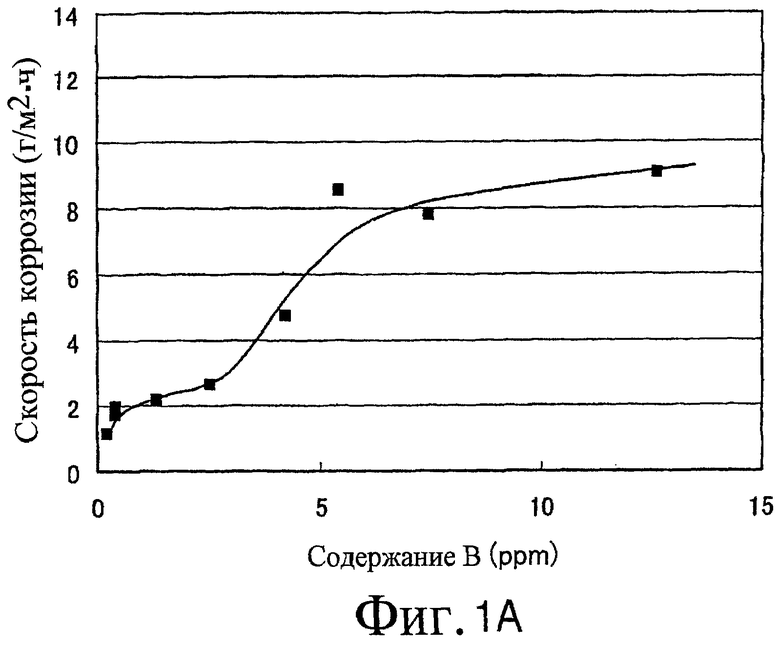

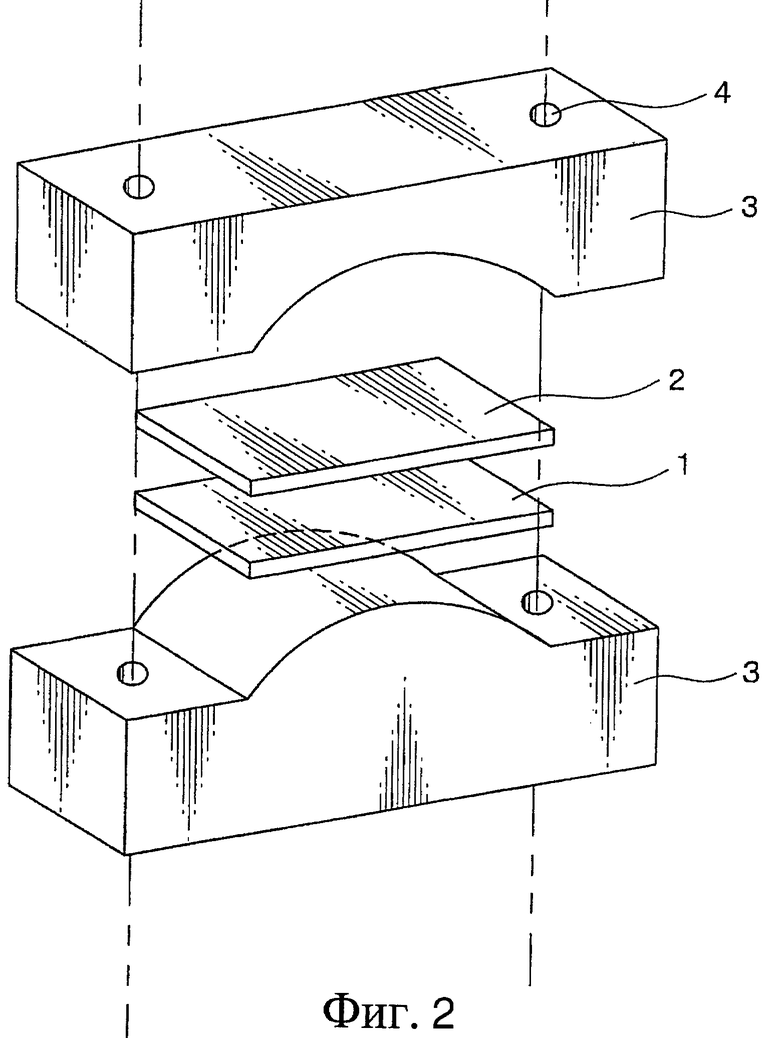

Фиг.2 - зажимное приспособление, используемое в тесте СВВ.

Описание предпочтительных вариантов

После интенсивных исследований вышеописанных проблем авторы настоящего изобретения обнаружили, что можно повысить стойкость к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением даже в очень агрессивных средах, вызывающих межкристаллитную коррозию, таких как агрессивная среда для поверхности теплопереноса при кипении в концентрированном растворе азотной кислоты, содержащем ионы металлов с высокой окислительной способностью, и водяная среда при высокой температуре и под высоким давлением, подвергаемая нейтронному облучению, например, в активной зоне реактора на легкой воде, в максимально возможной степени снизив количество примесей, в частности В, имеющихся на границах зерен аустенитной нержавеющей стали, которые становятся начальной точкой коррозии, в результате чего было создано настоящее изобретение.

Далее, со ссылками на фиг.1А, 1В и 2, следует описание предпочтительных вариантов с обоснованием указанного состава сплава.

Во-первых, было обнаружено, что невозможно избежать таких проблем, как сенсибилизация, вызванная нагреванием, например, при сварке, и выделение, наведенное облучением в облучающей среде, простым уменьшением содержания С как одной из традиционных мер по предотвращению возникновения слоя, обедненного Cr, вызванного выделением карбидов на основе Cr на границах зерен, что является наиболее важным фактором возникновения межкристаллитной коррозии и коррозионного растрескивания под напряжением.

Более конкретно, если содержание Cr в стали составляет 20 вес.% или более, содержание Cr остается на уровне 12 вес.%, что необходимо для образования пассивной пленки, даже после возникновения обедненного слоя за счет выделения карбида. Однако было невозможно полностью избежать коррозии, вызванной депассивацией, в агрессивной среде для поверхности теплопереноса при кипении в концентрированном растворе азотной кислоты, содержащем ионы металлов с высокой окисляющей способностью, и избежать повреждений границ зерен в водной среде при высокой температуре и под высоким давлением в условиях нейтронного облучения.

Одной из причин этого является ликвация элемента В на границах зерен, приводящая к уменьшению энергии связи границы зерна. Так, как показано на фиг.1А и 1В, изучалось отношение между скоростью коррозии и глубиной межкристаллитной коррозии и содержанием В, и было обнаружено, что можно регулировать межкристаллитную коррозию и коррозионное растрескивание под напряжением, уменьшая содержание В до 3 ppm или менее.

Известно, что добавление В приводит к улучшению высокотемпературной пластичности аустенитной нержавеющей стали. Например, в JP-A No.63-069947 был предложен способ повышения длительной прочности при ползучести путем добавления В в количестве 6-25 ppm. Альтернативно, в "Iron Age", vol.179 (1957), стр.95, сообщалось, что добавление В в количестве 2 ppm или более было эффективно для повышения пластичности в горячем состоянии. Таким образом, В называют элементом, эффективным для пластичности в горячем состоянии и для эффективности горячей обработки. Однако, с другой стороны, сообщалось, что добавление В приводило к ухудшению коррозионной стойкости аустенитной нержавеющей стали.

В "Stainless Steel '87", The Institute of Metals, London (1987), стр.234, предлагалось уменьшать содержание В для сохранения стойкости к межкристаллитной коррозии аустенитных нержавеющих сталей и сообщалось, что добавление В в количестве приблизительно 25 ppm приводит к выделению боридов хрома на границах зерен и, следовательно, к ухудшению стойкости к межкристаллитной коррозии даже при нормальной термообработке на твердый раствор. Дополнительно, "Materials and Processes", Iron and Steel, vol.6 (1993), стр.732, сообщает, что содержание В следует уменьшить до 9 ppm или менее, чтобы сохранить стойкость к межкристаллитной коррозии аустенитных нержавеющих сталей на высоком уровне в концентрированном горячем растворе азотной кислоты. Как описано выше, известно, что В подвержен ликвации на границы зерен из богатого хромом борида и, следовательно, снижает стойкость к межкристаллитной коррозии. Таким образом, предшествующий уровень техники, раскрытый в патентном документе 7, указывает, что в сталях при обычном уровне примесей содержание В, превышающее 5 ppm, показывает по меньшей мере неблагоприятный эффект, ведущий к ухудшению стойкости к межкристаллитной коррозии, а содержание В, превышающее 10 ppm, дает особо резкое ухудшение.

Проблемы, вызываемые добавлением В, описаны выше, но авторы настоящего изобретения обнаружили, что важно еще больше снизить содержание В. Хотя причины этого не вполне ясны, снижение количества В ниже предела растворимости В на границах зерен, который оценивается приблизительно в 10 ppm, приводит к заметно лучшему предотвращению повреждения границ зерен. Следствием этого может быть то, что неблагоприятный эффект дает само образование твердого раствора на границах зерен, а не образование борида. Это открытие влияния такого микроколичества В в настоящем изобретении в значительной степени зависит от прогресса, который в последнее время наблюдается в области аналитических приборов и способов и в технологии производства стали. Предел обнаружения в обычном химическом анализе составлял приблизительно 2 ppm, но теперь с помощью анализа GD-MS можно анализировать содержание В в количестве порядка ppm или менее и показать отношение между микроколичеством В и межкристаллитной коррозией или коррозионным растрескиванием под напряжением. Примеси в количестве 2-5 ppm из сырья, такого как сплавы железа и лом, неизбежно попадают в отливки обычной аустенитной нержавеющей стали, однако за счет прогресса в технологии анализа появилась возможность отбирать сырье с пониженным содержанием В и дополнительно производить отливки аустенитной нержавеющей стали с пониженным содержанием В за счет прогресса в технологии производства стали, например, при окислительном рафинировании.

Одной из причин коррозии при избыточной пассивации в агрессивной среде для поверхности теплопереноса при кипении и повреждения границ зерен в водной среде при высокой температуре и под высоким давлением являются элементы примесей С, Р, S, N, O, которые подвергаются ликвации на границы зерен. Было обнаружено, что когда содержание В составляет 3 ppm или менее, можно предотвратить межкристаллитную коррозию и коррозионное растрескивание под напряжением, регулируя общее содержание элементов примесей, таких как С, Р, S, N и O, до 0,02 вес.% или менее. Причина такого резкого увеличения повреждений границ зерен, когда общее содержание элементов примесей составляет 0,02 вес.% или менее, пока непонятна. Хотя воздействие этих элементов на границы зерен и состояния отложения при формировании могут меняться, в настоящем изобретении с помощью современных аналитических технологий невозможно определить отдельные состояния микроколичеств этих элементов. Однако нет сомнений в том, что элементы примесей, ликвирующие и присутствующие на границах зерен в форме твердого раствора, оказывают неблагоприятное действие.

Было обнаружено, что для исключения влияния элементов примесей, таких как С, Р, S, N и O, по мере необходимости можно эффективно добавлять Ti в количестве, стехиометрическом общему количеству С, Р, S, N и O, или более и тем самым обеспечивать выделение этих примесей в форме карбидов, нитридов и других соединений на основе Ti, таких как TiC, TiN, FeTiP, TiS и TiO2. Таким образом, оказалось возможным дополнительно подавлять межкристаллитную коррозию и коррозионное растрескивание под напряжением.

Содержание элементов примесей, ликвирующих на границах зерен, таких как С, Р, S, N и O, желательно уменьшить, однако полностью их устранить современной технологией рафинирования трудно и неэкономично. Эффективно можно добавлять стабилизирующий элемент (элемент, иммобилизующий элементы примесей), чтобы в максимально возможной степени устранить такие элементы примесей, но Ti является наиболее желательным для устранения этих элементов примесей. Добавление Ti позволяет преобразовать примеси, такие как С, Р, S, N и O, которые нельзя удалить, например, способом электронно-лучевой плавки, описанным ниже, в соединения на основе Ti, такие как TiC, FeTiP, TiS, TiN и TiO2, и регулировать сегрегацию примесей на границе зерен как элементов твердого раствора. Например, в качестве стабилизирующего элемента в традиционной технологии используют Nb, однако добавлением Nb трубно сформировать такие соединения, кроме NbC, когда аустенитная нержавеющая сталь содержит примеси в диапазоне настоящего изобретения, и поэтому положительные эффекты, создаваемые добавлением Nb, ограничены. Количество добавляемого Ti должно быть стехиометрически эквивалентным совокупному количеству C, P, S, N и O или превышать его.

Кроме того, было обнаружено, что можно предотвратить межкристаллитную коррозию и коррозионное растрескивание под напряжением путем униформизации аустенитных зерен и равномерного диспергирования карбидов и других отложений посредством термообработки материала аустенитной нержавеющей стали, имеющего вышеуказанный химический состав, в процессе производства. Для дальнейшего повышения стойкости к межкристаллитной коррозии и коррозионному растрескиванию под напряжением эффективным образом можно нагревать листовой или трубчатый материал в диапазоне температур 1000-1150°С в течение одной минуты или более в процессе его производства (например, на этапе горячей обработки) и затем охлаждать его от температуры термообработки до обычной температуры или удерживать нагретый материал соответственно при температуре в диапазоне 650°С или выше в течение 10 минут или более во время охлаждения или посредством повторного нагрева. Дополнительно, материал нагревают до температуры в диапазоне от 1000 до 1150°С в течение 1 минуты или более и затем охлаждают быстро или естественным охлаждением на воздухе от температуры термообработки до обычной температуры, чтобы сделать эффект добавления Ti более выраженным и, кроме того, чтобы измерить отношение между состоянием распределения образовавшихся соединений на основе Ti и положением присутствующих границ зерен. Эффект также дает холодная обработка материала после термообработки на твердый раствор до рабочего отношения 40% или более и менее 75% с последующим нагреванием и удержанием подвергшегося холодной обработке материала при температуре в диапазоне от 750°С и выше в течение 10 минут или более для рекристаллизации. Поскольку описанная выше реакция выделения может происходить в недостаточной степени с точки зрения скорости реакции в материале, химический состав которого имеет меньшее количество вступающих в реакцию элементов примесей, таких как C, P, S, N и O, как в настоящем изобретении, эффект также дает холодная обработка материала до рабочего отношения 40% более и менее 75%, применение термообработки для выделения отложений при деформационном старении за счет нагрева и удержание материала при температуре в диапазоне 500-650°С в течение 30 минут или более, после чего осуществляют нагрев и выдерживание при температуре 750°С или выше в течение 10 минут.

Химический состав нержавеющей стали

С: 0,005 вес.% или менее

Углерод приводит к выделению карбида на основе Cr на границах зерен при термообработке или сварке аустенитной нержавеющей стали. В результате рядом с границами зерен формируются регионы, обедненные хромом. Когда материал такой нержавеющей стали в этом состоянии помещают в агрессивную среду, возникает межкристаллитная коррозия, т.е. селективная коррозия в таком регионе. Таким образом, это ведет к снижению коррозионной стойкости аустенитной нержавеющей стали к азотной кислоте и к коррозионному растрескиванию под напряжением. Хотя в настоящем варианте примеси удаляются введением Ti и термомеханической обработкой, если содержание С в аустенитной нержавеющей стали повысить, это может привести к микроскопическому выделению карбидов на основе Cr, поэтому содержание С предпочтительно составляет 0,005 вес.% или менее, или, более предпочтительно, 0,003 вес.% или менее.

Si: 0,5 вес.% или менее

Кремний является эффективным раскислителем, и его содержание составляет 0,5 вес.% или менее. Однако для предотвращения межкристаллитной коррозии желательно уменьшить его содержание, и, более предпочтительно, оно составляет 0,3 вес.% или менее.

Mn: 0,5 вес.% или менее

Марганец эффективен для повышения стабильности аустенитной фазы и для предотвращения образования δ-феррита и фазовых превращений, вызванных обработкой, которые снижают коррозионную стойкость, но не проявляет желаемых эффектов даже при содержании более 0,5 вес.% и скорее ускоряет коррозию, поскольку Mn находится в состоянии твердого раствора, поэтому содержание Mn составляет 0,5 вес.% или менее и, более предпочтительно, 0,3 вес.% или менее.

Р: 0,005 вес.% или менее.

Известно, что фосфор сегрегирует на границах зерен и повышение содержания фосфора ведет к снижению стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением. Поэтому содержание фосфора желательно и предпочтительно составляет 0,005 вес.% или менее, более предпочтительно, 0,003 вес.% или менее.

S: 0,005 вес.% или менее

Повышение содержания серы ведет к ускоренному образованию сульфида и за счет селективной коррозии на базе сульфида к снижению стойкости к межкристаллитной коррозии, к коррозионному растрескиванию под напряжением, а также к уменьшению количества производственных партий. Поэтому содержание S желательно мало и предпочтительно составляет 0,005 вес.% или менее и более предпочтительно, 0,003 вес.% или менее.

Ni: 15,0-40,0 вес.%.

Никель является элементом, необходимым для стабилизации структуры аустенита и, кроме того, для регулирования межкристаллитной коррозии и коррозионного растрескивания под напряжением. Однако содержание Ni меньше 15 вес.% не может в достаточной степени гарантировать генерирование аустенитной структуры и сопротивление вспучиванию при облучении нейтронами. С другой стороны, содержание Ni, превышающее 40 вес.%, ведет к повышению цены, поэтому содержание Ni желательно составляет 15,0-40,0 вес.%. Более предпочтительно, с точки зрения стабильности аустенитной структуры, содержание Ni составляет 18,0 вес.% или более. Для регулирования вспучивания содержание Ni более предпочтительно составляет 38 вес.% или менее.

Cr: 20,0-30,0 вес.%

Хром является элементом, нужным для формирования пассивной пленки и, следовательно, для обеспечения коррозионной стойкости нержавеющей стали. Для формирования пассивной пленки содержание Cr предпочтительно составляет приблизительно 16%, как в типичных нержавеющих сталях, определенных в стандарте JIS, например SUS304 и SUS316. Однако содержание Cr должно быть по меньшей мере 20 вес.%, чтобы обеспечить достаточную стойкость к коррозии, вызванной перепассивацией в агрессивной среде, для поверхности теплопереноса при кипении в концентрированной азотной кислоте, содержащей ионы металлов с высокой окислительной способностью, например, в установках по переработке и в водной среде при высокой температуре и под высоким давлением, подвергающейся нейтронному облучению, например в активной зоне реактора на легкой воде. С другой стороны, содержание Cr, превышающее 30 вес.%, приводит к выделению хрупких фаз, обогащенных хромом, и для получения полной аустенитной структуры, в то же время избегая выделения, содержание Ni следует увеличить, что неизбежно повышает стоимость, поэтому содержание Cr желательно составляет 20,0-30,0 вес.%. Более предпочтительно, содержание Cr составляет 22 вес.% или более, с точки зрения коррозионной стойкости. Еще более предпочтительно оно составляет 28 вес.% или менее.

В: 3 ppm или менее

Бор является наиболее важным фактором в конфигурации настоящего изобретения. Фундаментально он является элементом примеси, который ликвирует на границах зерен и приводит к снижению стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, поэтому содержание бора должно быть как можно более низким. Невозможно определить содержание В 0,0003 вес.% или менее обычными аналитическими способами. Однако авторы нашли соотношение между следовой концентрацией В и стойкостью к коррозии, используя недавно созданные аналитические способы, и в результате обнаружили, что имеется возможность предотвратить возникновение межкристаллитной коррозии и коррозионного растрескивания под напряжением, уменьшив концентрацию В до 0,0003 вес.% и менее. Поэтому содержание В составляет 3 ppm (0,0003 вес.%) или менее по указанным выше соображениям. Более предпочтительно, содержание составляет 1,5 ppm или менее.

N: 0,01 вес.% или менее

O: 0,01 вес.% или менее

И азот, и кислород являются элементами, которые ухудшают стойкость к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, поэтому их содержание предпочтительно следует снижать, и максимальное содержание каждого из элементов составляет 0,01 вес.%. Содержание азота более предпочтительно составляет 0,005 вес.% или менее. Содержание кислорода более предпочтительно составляет 0,005 вес.% или менее.

С+P+S+O+N: 0,02 вес.% или менее

Даже когда содержание элементов примесей C, P, S, O и N соответственно регулируют в соответствии с изложенными выше условиями, невозможно добиться хорошей стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, если совокупное содержание этих элементов превышает 0,02 вес.%, поэтому верхний предел этого совокупного содержания составляет 0,02 вес.%. Более предпочтительно, этот верхний предел составляет 0,015 вес.%.

Способ формирования отливки высокочистой аустенитной нержавеющей стали с совокупным содержанием элементов примесей 0,02 вес.% конкретно не ограничен, но одним из эффективных средств является использование электронно-лучевого способа плавки в комбинации с этапом формирования отливки. Применяя способ электронно-лучевой плавки в процессе производства отливки из аустенитной нержавеющей стали, можно добиться сверхвысокой чистоты стальной отливки с уменьшенным содержанием элементов примесей, ликвирующих на границах аустенитных зерен, таких как C, P, S, O и N, обладающих высокой летучестью металлов щелочной группы. Способ формирования заготовки для электронно-лучевой плавки сырья конкретно не ограничен, и выбирают наиболее подходящий способ формирования электрода в соответствии с чистотой сырья для первичной плавки.

Ti: количество, стехиометрически эквивалентное совокупному содержанию C, P, S, O и N, или более

Титан является важным фактором в составе по настоящему изобретению и добавляется для полного связывания элементов примесей, таких как C, P, S, O и N, являющихся причиной межкристаллитной коррозии, путем их преобразования в карбиды, нитриды и другие соединения на основе Ti, такие как TiC, TiN, FeTiP, TiS и TiO2. За счет применения способа электронно-лучевой плавки содержание этих элементов примесей на фазе формирования стальной отливки уже находится на чрезвычайно низком уровне. Однако исследования, проведенные авторами, показали, что микроколичества элементов примесей, не удаленные электронно-лучевой плавкой, могут оказать вредное влияние на стойкость к межкристаллитной коррозии. Поэтому добавление Ti является более эффективным для полного удаления этих примесей. Соответственно содержание Ti предпочтительно соответствует стехиометрическому эквиваленту или превышает количество, нужное для связывания всех элементов примесей C, P, S, O и N в карбиды, нитриды и другие соединения, такие как TiC, TiN, FeTiP, TiS и TiO2. Более конкретно, Ti≥(48/12)С+(48/31)Р+(48/32)S+(48/14)N+(48/16)×(1/2)О (все - в вес.%). Более того, предпочтительно, его количество составляет 0,05вес.% или более, учитывая динамическую реакцию выделения разбавленных элементов. С другой стороны, добавление Ti в больших количествах приводит к увеличению издержек, поэтому содержание Ti предпочтительно составляет 0,3 вес.% или менее.

Способ электронно-лучевой плавки

В настоящем варианте в процессе производства стальной отливки применяется способ электронно-лучевой плавки. Способы электронно-лучевой плавки в основном делятся на способ капельной плавки и способ с холодным подом. При капельной плавке кромку электрода, выполненного из исходного металла, облучают пучком электронов и распыляют полученные капли слоем непосредственно на охлаждаемую водой цилиндрическую форму. Альтернативно, способ плавки с холодным подом заключается в том, что капли, образовавшиеся на кромке исходного материала, собирают в охлаждаемый водой медный контейнер, который называют холодный кристаллизатор, и помещают расплавленный металл на плиту основания, которая называется стартовым блоком, в форме слоя, заливая расплавленный металл, перетекающий из контейнера на охлаждаемую водой цилиндрическую форму. В настоящем изобретении можно использовать любой из этих способов.

Далее следует описание условий, необходимых для способа электронно-лучевой плавки. Для улучшения эффекта очистки путем испарения при плавке разрежение в камере следует удерживать на уровне 1×10-2 Па или более. Однако чрезмерный подъем уровня разрежения приводит к испарению высоколетучих элементов, включая Cr, т.е. элемента, важного для настоящего изобретения, что затрудняет регулирование состава и снижает промышленную эффективность, поэтому степень разрежения должна составлять 1×10-4 Па или менее. Сырье для электрода можно подготовить, например, способом аргонокислородного обезуглероживания (AOD) или способом обезуглероживания кислородом в вакууме (VOD), оба из которых широко известны как способы формирования отливки из нержавеющей стали, или способом специальной плавки, таким как способ индукционной плавки в вакууме или способ индукционной плавки в холодном тигле.

Способ производства

В настоящем изобретении листовой или трубчатый материал аустенитной нержавеющей стали подвергают термообработке в производственном процессе (например, на этапе горячей обработки) при температуре термообработки в диапазоне 1000-1150°С в течение 1 минуты или более. Затем его охлаждают от температуры термообработки в диапазоне 1000-1150°С до обычной температуры быстрым или естественным охлаждением при термообработке на твердый раствор. При термообработке на твердый раствор лист или трубу материала можно охлаждать или повторно нагревать после охлаждения до температуры термообработки в диапазоне 650°С или выше, а затем дополнительно нагревать в течение 10 минут до температуры термообработки в диапазоне 650°С или выше. Таким способом можно сделать аустенитную фазу более гомогенной и повысить эффективность повышения стойкости к межкристаллитной коррозии и коррозионному растрескиванию под напряжением, налагая при этом соответствующие ограничения на химический состав аустенитной нержавеющей стали.

После термообработки на твердый раствор материал можно дополнительно подвергать холодной обработке (холодной прокатке) и обработке для рекристаллизации. Холодная обработка, если она проводится, может приводить к большому количеству дислокаций, например мест выделения карбида. Альтернативно, термообработка на рекристаллизацию после холодной обработки позволяет равномерно диспергировать выделение и осуществить коагуляцию и рекристаллизацию вторичных фаз.

Далее следует описание типичной холодной обработки. Для достаточного внедрения дислокаций как мест выделения рабочее отношение при холодной обработке составляет 40% или более. Избыточное увеличение рабочего отношения ведет лишь к насыщению плотности введенных дислокаций и к инициированному деформацией фазовому превращению из аустенитной фазы в мартенситную фазу. Фазовое превращение затрудняет промышленную обработку и препятствует возникновению гомогенной аустенитной структуры при последующей обработке на рекристаллизацию, следовательно, приводя к ухудшению стойкости к межкристаллитной коррозии и коррозионному растрескиванию под напряжением. Поэтому рабочее отношение при холодной обработке составляет менее 75%.

Далее следует описание термообработки на рекристаллизацию. Температура для рекристаллизации обрабатываемой структуры зависит от рабочего отношения стали, более конкретно от плотности введенных дислокаций и состояния дисперсии карбидов, препятствующих перемещению дислокаций в процессе восстановления-рекристаллизации. По этой причине температура должна поддерживаться на величине 700°С или выше в течение 10 минут или более для стали, имеющей химические составы и структуры по настоящему изобретению. С другой стороны, чрезмерно высокая температура приводит к снижению прочности за счет роста рекристаллизованных зерен аустенита. Далее, вторичные фазы агрегируются и образуют грубые частицы, которые распределены по границам рекристаллизованных зерен аустенита. Это приводит к снижению стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением. Соответственно температура рекристаллизации желательно составляет 900°С или менее.

Для эффективной и равномерной дисперсии карбидов после холодной обработки и перед термообработкой на рекристаллизацию можно проводить термообработку на выделение вторичных фаз. Теоретически желательно нагреть материал для постоянной температуры в диапазоне 500°С или более в течение 30 минут или более. С другой стороны, высокая температура сокращает время, необходимое для выделения карбида, но избыточно высокая температура приводит к восстановлению и рекристаллизации еще до выделения карбида. Она препятствует выделению во введенных дислокациях и равномерной дисперсии карбидов из-за приоритетного выделения на границах зерен и поэтому приводит к дальнейшему росту зерен. Она, следовательно, не позволяет получить высокую стойкость к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением. С этой точки зрения, термообработка на выделение карбида предпочтительно проводится при соответствующем нагревании нержавеющей стали до температуры в диапазоне 500-650°С в течение 30 минут или более.

ПРИМЕРЫ

Далее следует более конкретное описание настоящего изобретения со ссылками на примеры. Следует понимать, что настоящее изобретение не ограничивается приведенными примерами.

Эксперимент 1

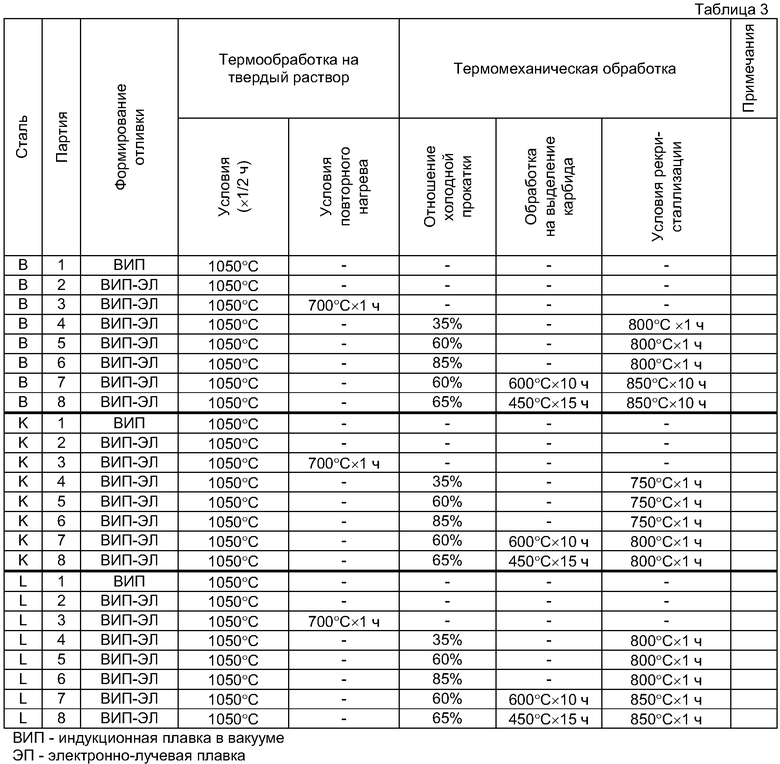

150 кг аустенитной нержавеющей стали, имеющей химические составы, показанные в Таблице 1, подвергали вакуумной индукционной плавке и отливали в форму для получения отливки. Содержание элементов химического состава в Таблице 1 приведено в весовых процентах, за исключением В, содержание которого показано в весовых частях на миллион. Затем путем шлифования полученной в вакууме отливки изготавливали расходуемый электрод и подвергали отливку электронно-лучевой переплавке для получения цилиндрической отливки. Затем из полученной отливки ковкой и горячей прокаткой получали листовой материал толщиной 6 мм, который затем подвергали термообработке на твердый раствор при температуре 1050°С в течение 1/2 часа, чтобы получить листовой материал толщиной 6 мм. Эти материалы использовались в качестве образцов в тесте Кориу (Coriou) на коррозию, при котором имитируется межкристаллитная коррозия в растворе азотной кислоты, содержащем высокую концентрацию ионов металлов, а также при испытании при малой скорости деформации (SSRT) и при испытании трещиностойкости изогнутой балки, при котором имитируется коррозионное растрескивание под напряжением в воде при высокой температуре и под высоким давлением. В испытаниях SSRT и CBB, которые имитируют выделение, инициированное нейтронным облучением, перед испытанием образцы подвергались сенсибилизации при 620°С в течение 100 часов.

В тесте Кориу на коррозию образец многократно (4 раза) погружали в 500 мл кипящего раствора азотной кислоты 8N, содержащего 1,0 г/л ионов Cr6+, на 24 часа, меняя раствор, измеряли потерю веса и рассчитывали скорость коррозии и прочее. Испытание при малой скорости деформации проводили, используя тестовый образец, имеющий диаметр калибровочного участка 3 мм и расстояние между помеченными точками 20 мм, в условиях скорости деформации 0,5 мкм/мин в воде при высокой температуре и под высоким давлением (насыщенная концентрация кислорода 8 частей вес. на миллион, 70 кгс/см2, 290°С).

Испытание трещиностойкости изогнутой балки проводилось на образце толщиной 2 мм, шириной 10 мм и длиной 50 мм, используя зажимное приспособление, показанное на фиг.2, притом что образец был погружен в воду при высокой температуре и под высоким давлением (насыщенная концентрация кислорода 8 ppm, 70 кгс/см2, 290°С) на 500 часов. Испытуемый образец 1 удерживался между держателями 3 вместе с ватой 2 из графитового волокна в качестве прокладки; болты были вставлены в отверстия 4 и образец зажимался между держателями 3 с криволинейными поверхностями. В настоящем варианте каждый держатель имел участок кривизны 100R. После погружения образец извлекали, и растрескивание образца оценивали, наблюдая сечение.

Стойкость к межкристаллитной коррозии в кипящей концентрированной азотной кислоте, содержащей ионы металлов, в тесте Кориу оценивали по следующим критериям:

хорошо: скорость коррозии 3,00 г/(м2ч) или менее и глубина межкристаллитной коррозии 25 мкм или менее;

удовлетворительно: скорость коррозии 3,00 г/(м2ч) или менее и глубина межкристаллитной коррозии более 25 мкм и менее 30 мкм;

плохо: скорость коррозии более 3,00 г/(м2ч) и глубина межкристаллитной коррозии более 30 мкм.

Стойкость к коррозионному растрескиванию под напряжением в воде при высокой температуре и под высоким давлением при испытании при малой скорости деформации (SSRT) и при испытании трещиностойкости изогнутой балки (CBB) оценивалась по следующим критериям:

хорошо: время растрескивания 250 часов или более и отношение межкристаллитного растрескивания 20% или менее в испытании при малой скорости деформации и отсутствие межкристаллитной коррозии при испытании трещиностойкости изогнутой балки;

удовлетворительно: время растрескивания 250 часов или более и отношение межкристаллитного растрескивания более 20% и 25% или менее в испытании при малой скорости деформации и отсутствие межкристаллитной коррозии при испытании трещиностойкости изогнутой балки;

плохо: время растрескивания менее 250 часов или более или отношение межкристаллитного растрескивания более 25% в испытании при малой скорости деформации и отсутствие межкристаллитной коррозии при испытании трещиностойкости изогнутой балки.

Результаты оценки сведены в Таблице 2. Образцы стали, обозначенные литерами А-D и K-L, содержали следующие элементы в указанном количестве: C - 0,005 вес.% или менее; Si - 0,5 вес.% или менее; Mn - 0,5 вес.% или менее; P - 0,005 вес.% или менее; S - 0,005 вес.% или менее; Ni - 15,0-40,0 вес.%; Cr - 20,0-30,0 вес.%; N - 0,01 вес.% или менее; О - 0,01 вес.% или менее, и В - 3 ppm или менее, и, таким образом, представляют примеры настоящего изобретения. С другой стороны, образцы стали, обозначенные литерами E-G и M, являются сравнительными примерами и содержат В в количестве более 3 ppm. Образцы стали под литерами H и I являются сравнительными примерами, в которых содержание Cr составляет менее 20,0 вес.%, а содержание Ni составляет менее 15,0 вес.%. Образец стали под литерой J является сравнительным образцом, в котором содержание Cr превышает 30 вес.%. Образцы под литерами N-Q являются сравнительными образцами, в которых содержание С превышает 0,005 вес.%, содержание Р превышает 0,005 вес.%, содержание S превышает 0,005 вес.%, содержание N превышает 0,01 вес.%, содержание O превышает 0,01 вес.%. Образцы стали под литерами R и S являются сравнительными образцами, в которых содержание Si превышает 0,5 вес.% или содержание Mn превышает 0,5 вес.%. В Таблице 2 показано, что образцы стали под литерами A-D и K-L имеют более высокую стойкость к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, чем стали E-J и M-S.

Отношение между скоростью коррозии в тесте Coriou и содержанием В в образцах стали A-G, L и M, соответствующих так называемым 25Cr-20Ni сталям (сталям, в которых содержание Cr составляет приблизительно 25 вес.%, содержание Ni составляет прибл. 20 вес.%, С - 0,005 вес.% или менее, Si - 0,5 вес.% или менее, Mn - 0,5 вес.% или менее, P - 0,005 вес.% или менее и S - 0,005 вес.% или менее), среди сталей A-S, показано на фиг.1А. Альтернативно, отношение между глубиной межкристаллитной коррозии в тесте Coriou и содержанием В в сталях A-G, L и M, соответствующим сталям 25Cr-20Ni, показано на фиг.1В. На фиг.1А и 1В показано, что содержание В, превышающее 3 ppm, приводит к резкому увеличению скорости коррозии и глубины межкристаллитной коррозии. Показано также, что при равном содержании В скорость коррозии и глубина межкристаллитной коррозии дополнительно уменьшаются при добавлении Ti.

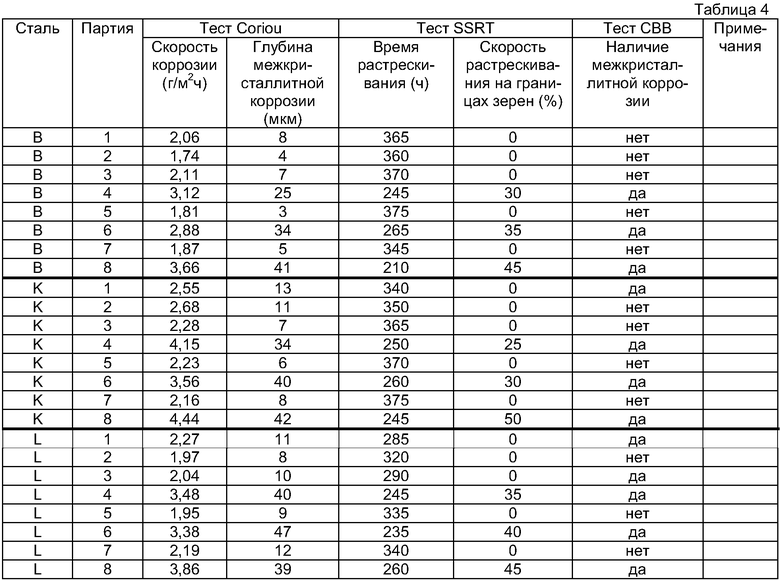

Эксперимент 2

Листовые материалы толщиной 6 мм были изготовлены из образцов стали под литерами D, K и L, показанных в Таблице 1, в различных условиях, показанных в Таблице 3. Образцом производственной партии 1 была отливка, полученная способом вакуумной индукционной плавки и отливкой в форме в вакууме, а другие образцы (2-8) дополнительно подвергались электронно-лучевой переплавке. Каждый образец листового материала проковывался, подвергался горячей прокатке и термообработке на твердый раствор и, дополнительно, термомеханической обработке (холодная обработка-рекристаллизация или холодная обработка-выделение карбида-рекристаллизация) (толщина листового материала при разном отношении холодной обработки регулировалась при термообработке на твердый раствор). Образцы анализировались в тесте Coriou, имитирующем межкристаллитную коррозию в кипящем концентрированном растворе азотной кислоты, содержащем ионы металлов с высокой окисляющей способностью, и в испытании при малой скорости деформации и в испытании трещиностойкости изогнутой балки, которые имитируют коррозионное растрескивание под напряжением в воде при высокой температуре и под высоким давлением. Образцы подвергались сенсибилизации при 620°С в течение 100 часов в испытании при малой скорости деформации и испытании трещиностойкости изогнутой балки, имитируя выпадение под действием нейтронного облучения.

Результаты испытаний показаны в Таблице 4. В таблице 4 показано, что когда образцы сталей B, K или L обрабатывались по режимам для партий 3, 5 или 7, т.е. подвергались термообработке на твердый раствор при 1050°С в течение 30 минут, и затем повторно нагревались до 700°С на 1 час (партия 3), или дополнительно подвергались холодной обработке с отношением холодной прокатки 60% на этапе термомеханической обработки (партия 5), или подвергались термообработке на выделение карбидов при 600°С в течение 10 часов на этапе термомеханической обработки после холодной обработки и перед термообработкой на рекристаллизацию (партия 7), в испытании трещиностойкости изогнутой балки межкристаллитная коррозия не наблюдалась, что свидетельствует об улучшенной стойкости к межкристаллитной коррозии указанных выше образцов по сравнению с образцами, полученными обработкой других партий (1, 2, 4, 6 и 8).

Как подробно описано выше, одним из аспектов настоящего изобретения является аустенитная сталь, обладающая высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, содержащая: С 0,005 вес.% или менее; Si 0,5 вес.% или менее; Mn 0,5 вес.% или менее; P 0,005 вес.% или менее; S 0,005 вес.% или менее; Ni 15,0-40,0 вес.%; Cr 20,0-30,0 вес.%; N 0,01 вес.% или менее; O 0,01 вес.% или менее; остальное - Fe и неизбежные примеси, в которой содержание В, включенного в неизбежные примеси, составляет 3 ppm или менее.

При таком составе можно в достаточной степени уменьшить межкристаллитную коррозию и предотвратить коррозионное растрескивание под напряжением, доведя содержание В до 3 ppm или менее.

Можно также предотвратить выделение карбидов на основе Cr, доведя содержание С до 0,005 вес.% и менее. Можно также провести раскисление, доведя содержание Si до 0,5 вес.% или менее. Можно уменьшить образование δ-феррита и инициированное обработкой фазовое превращение, доведя содержание Mn до 0,5 вес.% или менее. Можно также предотвратить снижение стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, доведя содержание Р до 0,005 вес.% или менее. Можно также уменьшить снижение стойкости к межкристаллитной коррозии, коррозионному растрескиванию под напряжением и к точечной коррозии, доведя содержание S до 0,005 вес.% или менее.

Можно также стабилизировать аустенитную структуру и подавить межкристаллитную коррозию и коррозионное растрескивание под напряжением, доведя содержание Ni до 15,0 вес.% или более. Можно также уменьшить стоимость, доведя содержание Ni до 40,0 вес.% или менее. Можно также довести содержание Cr до 20,0 вес.% или более, чтобы обеспечить достаточную стойкость к коррозии, например, в среде коррозии при чрезмерной пассивации в агрессивной среде для поверхности теплопереноса при кипении в концентрированном растворе азотной кислоты, содержащем ионы металлов, имеющие высокую окислительную способность, например, в установках переработки и в водной среде при высокой температуре и под высоким давлением, подвергаемой нейтронному облучению, например в активной зоне реактора на легкой воде. Можно также довести содержание Cr до 30 вес.% или менее, чтобы подавить выделение обогащенной хромом хрупкой фазы. Можно также уменьшить снижение стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, доведя содержание N и O соответственно до 0,01 вес.% или менее.

Совокупное содержание С, Р, S, N и О в аустенитной нержавеющей стали предпочтительно составляет 0,02 вес.% или менее для получения высокой стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением.

Аустенитная нержавеющая сталь предпочтительно далее содержит Ti в количестве, стехиометрически эквивалентном или превышающем совокупное количество С, Р, S, N и О, поскольку элементы примесей, вызывающие межкристаллитную коррозию, такие как С, Р, S, N и О, можно полностью удалить путем их связывания в карбиды, нитриды или другие соединения на основе Ti, такие как TiC, TiN, FeTiP, TiS и TiO2.

Другим аспектом настоящего изобретения является способ производства материала аустенитной нержавеющей стали, обладающего высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением. Способ содержит этап, при котором отливку, имеющую химический состав вышеописанной нержавеющей стели, подвергают горячей обработке, и этап, на котором материал нержавеющей стели, полученный такой горячей обработкой, подвергают термообработке на твердый раствор, при этом способе этап термообработки на твердый раствор содержит вспомогательный этап, при котором материал нержавеющей стали нагревают до температуры термообработки в первом диапазоне температур 1000-1150°С на 1 мин или более, и вспомогательный этап, при котором материал нержавеющей стали охлаждают с температуры термообработки в первом диапазоне температур до обычной температуры быстрым или естественным охлаждением.

При этом можно гомогенизировать аустенитные фазы термообработкой на твердый раствор и усилить эффект для улучшения стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, ограничивая химический состав аустенитной нержавеющей стали.

Еще одним аспектом настоящего изобретения является способ производства материала аустенитной нержавеющей стали, обладающего хорошей стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением. Способ содержит этап, при котором отливку, имеющую химический состав вышеописанной нержавеющей стели, подвергают горячей обработке, и этап, на котором материал нержавеющей стели, полученный такой горячей обработкой, подвергают термообработке на твердый раствор, при этом способе этап термообработки на твердый раствор содержит вспомогательный этап, при котором материал нержавеющей стали нагревают до температуры термообработки в первом диапазоне температур 1000-1150°С на 1 мин или более, и вспомогательный этап, при котором материал нержавеющей стали охлаждают с температуры термообработки в первом диапазоне температур до обычной температуры быстрым или естественным охлаждением, вспомогательный этап, при котором материал нержавеющей стали после охлаждения нагревают до температуры термообработки во втором диапазоне температур от 650°С или выше в течение 10 минут или более, и затем вспомогательный этап, при котором материал нержавеющей стали с температуры термообработки во втором диапазоне температур охлаждают до обычной температуры быстрым или естественным охлаждением.

При этом можно подвергнуть гомогенизации аустенитные фазы термообработкой на твердый раствор в первом диапазоне температур, способствовать образованию соединений на основе Ti термообработкой после термообработки на твердый раствор во втором диапазоне температур и усилить эффект повышения стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, нагревая материал нержавеющей стали до температуры термообработки в диапазоне от 700°С или выше в течение 10 минут или более.

Во время холодной обработки можно в достаточной степени вводить дислокации как точки выделения и предотвращать вызванное напряжением фазовое превращение из аустенитной фазы в мартенситную фазу при избыточной обработке. Таким образом, можно избежать увеличенных трудностей при промышленной обработке и при последующей термообработке на рекристаллизацию получить равномерную аустенитную структуру. Можно также получить равномерную аустенитную структуру путем термообработки на рекристаллизацию и, таким образом, получить хорошую стойкость к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением.

Способ производства аустенитной нержавеющей стали предпочтительно между этапом холодной обработки и этапом термообработки на рекристаллизацию далее содержит этап выделения вторичных фаз последеформационным старением путем нагрева материала нержавеющей стали до температуры термообработки в диапазоне 400-650°С в течение 30 минут или более.

В этой конфигурации можно диспергировать карбиды и другие выделения вторичных фаз при последеформационном старении после холодной обработки и перед термообработкой на рекристаллизацию.

Имеющие хорошие характеристики варианты настоящего изобретения, описанные выше, являются лишь типовыми вариантами и не ограничивают настоящее изобретение, и типовая конфигурация, как и другие конфигурации, может быть изменена по мере необходимости. Дополнительно, описанные выше в вариантах настоящего изобретения операции и эффекты являются лишь перечнем наиболее полезных операций и эффектов, обеспечиваемых настоящим изобретением, и не ограничивают описанные варианты настоящего изобретения.

Промышленная применимость

Аустенитные нержавеющие стали по настоящему изобретению можно использовать для повышения как стойкости к межкристаллитной коррозии, так и стойкости к коррозионному растрескиванию под напряжением, при этом оба этих свойства проявляются в агрессивной среде для поверхности теплопереноса при кипении в концентрированном растворе азотной кислоты, содержащем ионы металлов, имеющие высокую окислительную способность, и в водной среде при высокой температуре и под высоким давлением в условиях нейтронного облучения.

Изобретение относится к области термомеханической обработки. Для обеспечения высокой стойкости к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением в двух средах получают отливку из стали, содержащей, вес.%: С - 0,005 или менее, Si - 0,5 или менее, Mn - 0,5 или менее, Р - 0,005 или менее, S - 0,005 или менее, Ni - (15,0-40,0), Cr - (20,0-30,0), N - 0,01 или менее, О - 0,01 или менее, остальное Fe и неизбежные примеси, в которой содержание В, включенного в неизбежные примеси, составляет 3 ppm или менее. Отливку подвергают горячей обработке, а затем термообработке на твердый раствор. 3 н. и 4 з.п. ф-лы, 2 ил., 4 табл.

1. Аустенитная нержавеющая сталь с высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, содержащая, вес.%:

в которой содержание В, включенного в неизбежные примеси, составляет 3 млн-1 или менее.

2. Сталь по п.1, в которой совокупное содержание С, Р, S, N и О составляет 0,02 вес.% или менее.

3. Сталь по п.2, которая дополнительно содержит Ti в количестве, стехиометрически эквивалентном или превышающем совокупное содержание С, Р, S, N и О.

4. Способ производства материала аустенитной нержавеющей стали с высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, содержащий:

этап, при котором отливку, имеющую химический состав нержавеющей стали по любому из пп.1-3, подвергают горячей обработке, и

этап, при котором материал нержавеющей стали, полученной горячей обработкой, подвергают термообработке на твердый раствор, которая включает:

вспомогательный этап, при котором материал нержавеющей стали нагревают до температуры термообработки в первом диапазоне температур 1000-1150°С на 1 мин или более, и затем

вспомогательный этап, при котором материал нержавеющей стали охлаждают с температуры термообработки в первом диапазоне температур до обычной температуры быстрым или естественным охлаждением.

5. Способ производства материала аустенитной нержавеющей стали с высокой стойкостью к межкристаллитной коррозии и к коррозионному растрескиванию под напряжением, содержащий:

этап, при котором отливку, имеющую химический состав нержавеющей стали по любому из пп.1-3, подвергают горячей обработке, и

этап, при котором материал нержавеющей стали, полученной горячей обработкой, подвергают термообработке на твердый раствор,

которая включает:

вспомогательный этап, при котором материал нержавеющей стали нагревают до температуры термообработки в первом диапазоне температур 1000-1150°С на 1 мин или более, и затем

вспомогательный этап, при котором материал нержавеющей стали охлаждают с температуры термообработки в первом диапазоне температур до обычной температуры быстрым или естественным охлаждением,

вспомогательный этап, при котором материал нержавеющей стали после охлаждения нагревают до температуры термообработки во втором диапазоне температур 650°С или выше на 10 мин или более, и затем

вспомогательный этап, при котором материал нержавеющей стали охлаждают с температуры термообработки во втором диапазоне температур до обычной температуры быстрым или естественным охлаждением.

6. Способ по любому из пп.4 или 5, который после этапа термообработки на твердый раствор содержит:

этап, при котором материал нержавеющей стали подвергают холодной обработке с рабочим отношением 40% или более и менее 75%, и затем

этап, при котором материал нержавеющей стали подвергают термообработке на рекристаллизацию при температуре термообработки в диапазоне от 700°С или выше в течение 10 мин или более.

7. Способ по п.6, который между этапом холодной обработки и этапом термообработки на рекристаллизацию содержит

этап, при котором обеспечивают выделение вторичных фаз последеформационным старением путем нагрева материала нержавеющей стали до температуры термообработки в диапазоне 500-650°С в течение 30 мин или более.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОКАТНОГО СТАНА | 1999 |

|

RU2233717C2 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ В АГРЕССИВНЫХ СРЕДАХ | 2001 |

|

RU2203343C2 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ ЭТОЙ СТАЛИ (ВАРИАНТЫ) | 2002 |

|

RU2280707C2 |

| Виброэкструзионный мундштук | 1977 |

|

SU716822A1 |

Авторы

Даты

2011-06-10—Публикация

2008-04-24—Подача