Область техники

[0001] Настоящее изобретение относится к аустенитному сварочному материалу и к способу профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением и к способу профилактического технического обслуживания для предотвращения межкристаллитной (по границам зерен) коррозии с использованием этого сварочного материала. В частности, настоящее изобретение относится к сварочному материалу, пригодному для сварки изготовленного из аустенитной нержавеющей стали оборудования, трубопроводов или т.п., например, на атомной электростанции, к способу осуществления профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением такого оборудования, трубопроводов или т.п. с использованием этого сварочного материала и к способу осуществления профилактического технического обслуживания для предотвращения межкристаллитной коррозии такого оборудования, трубопроводов или т.п. с использованием этого сварочного материала.

Уровень техники

[0002] На атомной электростанции с ядерным реактором на легкой воде аустенитную нержавеющую сталь, такую как SUS 316L, SUS 304 или SUS 347, используют в качестве конструкционного материала для оборудования, трубопроводов или т.п., в том числе корпуса высокого давления реактора и внутренних компонентов реактора. При операции соединения конструкционных материалов сваркой в зоне термического влияния рядом со сварным швом склонна происходить межкристаллитная коррозия или коррозионное растрескивание под напряжением. Коррозионное растрескивание под напряжением известно как явление, имеющее место, когда друг на друга накладываются условия внешней среды, напряженное состояние и повышение чувствительности материала.

[0003] В данном описании термин «повышение чувствительности аустенитной нержавеющей стали» означает такое явление, что при нагревании этой нержавеющей стали при температуре от 450 до 800°С в течение длительного периода времени находящийся в твердом растворе углерод выделяется на границах зерен в виде карбидов хрома, и тем самым вблизи границ зерен образуется область, обедненная находящимся в твердом растворе хромом, что вызывает ухудшение коррозионной стойкости стальной детали. После сварки и соединения деталей из аустенитной нержавеющей стали друг с другом зона термического влияния сварки между границей наружной поверхности сварного шва и основным металлом претерпевает повышение чувствительности из-за подвода тепла при сварке.

[0004] С целью повышения надежности электростанции с тем, чтобы улучшить ее производительность, ранее были изучены различные меры против коррозионного растрескивания под напряжением.

[0005] Например, в качестве мер с точки зрения материала, был предложен метод уменьшения содержания углерода в стальной детали, чтобы сделать выделение карбидов хрома менее вероятным, и метод подвергания сварных деталей целиком термообработке на твердый раствор для исправления вызванной сваркой микроструктуры с повышенной чувствительностью и снятия вызванного сваркой остаточного напряжения (см., например, указанный далее патентный документ 1). Однако эти меры снятия чувствительности осложняются тем, что нужно регулировать химический состав стальной детали в качестве основного металла или выполнять после сварки термообработку на производственном предприятии, что с большой вероятностью влечет за собой увеличение расходов.

[0006] Кроме того, в качестве одного примера мер с точки зрения процедуры сварки, известен метод, при операции соединения множества труб из нержавеющей стали или сплава на основе никеля сваркой, сваривания зоны, близлежащей к каждой паре кромок конечного наварного слоя, при уменьшенном уровне теплоподвода (см., например, указанный далее патентный документ 2). Однако этот метод разработан для изменения только условий сварки на заключительной стадии сварки. Таким образом, нет сомнений, что может быть достигнут только ограниченный эффект.

[0007] В качестве еще одного примера мер с точки зрения процедуры сварки известен метод наплавки (наварки) на внутреннюю поверхность труб, заключающийся в нанесении на область с повышенной чувствительностью на внутренней поверхности трубы, контактирующей с жидкостью, покрытия из наплавленного металла с превосходной стойкостью к коррозионному растрескиванию под напряжением (см., например, указанные далее патентные документы 3-7). Однако сварочный жар при наплавке вызывает образование в основном металле новой зоны термического влияния. Например, если трубу после наплавки подвергают длительной термообработке с целью устранения зоны теплового влияния, возникает проблема, заключающаяся в том, что снижается сжимающее напряжение, вызванное наплавкой.

[0008] В качестве еще одного примера мер с точки зрения процедуры сварки известны метод водяного охлаждения, в котором во время сварки внутреннюю поверхность трубы охлаждают протекающей через нее водой, чтобы ослабить повышение чувствительности внутренней поверхности трубы и сместить остаточное напряжение после сварки в сторону сжатия, и метод соединения друг с другом множества трубчатых деталей сваркой и затем подвергания наружной поверхности полученной трубы высокочастотному индукционному нагреву при охлаждении внутренней поверхности трубы с тем, чтобы сместить остаточное напряжение во внутренней поверхности трубы в сторону сжатия для предотвращения коррозионного растрескивания под напряжением (см., например, указанный далее патентный документ 8). Однако при этих методах на наружной поверхности трубы имеется остаточное напряжение в направлении растяжения. Таким образом, в тех случаях, когда наружная поверхность также контактирует с охлаждающей водой, как во внутренних трубопроводах ядерного реактора, имеется проблема, заключающаяся в том, что невозможно предотвратить коррозионное растрескивание под напряжением на наружной поверхности.

[0009] Кроме того, в качестве мер, применяемых к оборудованию, трубопроводам или т.п. на действующих атомных электростанциях, известен метод ремонтной сварки, при котором, после удаления дефектной части, периферию стыкового шва с односторонней накладкой, прикрепленной к поверхности удаленной части, сваривают и соединяют (плакируют) с основным металлом (см., например, указанный далее патентный документ 9). Однако традиционный плакировочный материал не обладает достаточной стойкостью к коррозионному растрескиванию под напряжением, и поэтому плакированная область вероятно будет обладать повышенной чувствительностью.

[0010] Кроме того, в качестве мер, применяемых к находящейся в использовании ранее сваренной трубе, известен метод одновременного предупреждения коррозионного растрескивания под напряжением на внутренней и наружной поверхностях трубы (указанный далее патентный документ 10). Более конкретно, это метод, разработанный для профилактического технического обслуживания с использованием устройства лазерного облучения, которое предназначено осуществлять процесс быстрого затвердевания для образования на внутренней поверхности целевой детали быстро затвердевшей микроструктуры, с одновременным уменьшением остаточного напряжения на наружной поверхности целевой детали, или термообработки на твердый раствор для уменьшения соответственных остаточных напряжений на внутренней и наружной поверхностях целевой детали. Однако из-за изменений мощности лазерного облучения и скорости перемещения лазерного луча, выдаваемых устройством лазерного облучения, этот метод может не обеспечивать достаточного смещения остаточного напряжения на наружной поверхности сварного шва в сторону сжатия. Кроме того, если мощность лазерного облучения становится слишком большой, лазерное облучение может вызывать появление новой области с повышенной чувствительностью. В тех случаях, когда этот метод применяют на внутренних трубопроводах ядерного реактора, где трубопровод испытывает воздействие больших доз нейтронного облучения во время работы ядерного реактора, внутри трубопровода будет накапливаться гелий (Не), образующийся в ходе ядерной реакции. Таким образом, существует вероятность растрескивания под действием Не, когда к сварному шву трубопровода подводится большое количество тепла.

[0011] В патентном документе 6 описан метод предотвращения коррозионного растрескивания под напряжением, в котором при операции сварки встык двух труб из нержавеющей стали осуществляют процесс плавления/затвердевания или процесс наплавки в диапазоне глубины от 0,1 мм до 1,0 мм от внутренней или наружной поверхности основного металла с образованием затвердевшего слоя. Однако этот затвердевший слой имеет тот же химический состав, что и основной металл. Таким образом, даже после реализации этого метода сваренные детали все еще находятся в состоянии, в котором стойкость к коррозионному растрескиванию под напряжением все еще по сути плоха.

[0012] Как указано выше, традиционные методы предотвращения коррозионного растрескивания под напряжением и традиционные методы ремонта направлены всего лишь на: осуществление сварки с использованием имеющегося в продаже сварочного материала так, чтобы предотвратить повреждение самого сварного соединения; покрытие конечного слоя сварного соединения имеющимся в продаже сплавом, стойким к коррозионному растрескиванию под напряжением; плакирование зоны термического влияния, образующейся в самом сварном соединении, имеющимся в продаже плакирующим сплавом; или повторную сварку плакированной области или части сварного соединения, в том числе несваривающегося основного металла, подвергнутого удалению растрескивания или другого дефекта, с использованием имеющегося в продаже сварочного материала. Вновь нанесенный сварочный материал сам по себе не обладает достаточной стойкостью к коррозионному растрескиванию под напряжением во время длительной работы электростанции, в частности, в сварном соединении или вблизи него, в области с высоким электрохимическим потенциалом или области, облучаемой интенсивным потоком нейтронов, более конкретно, в валике вдоль границы лицевой поверхности шва, где имеющийся в продаже сварочный материал разбавлен составом основного металла. Таким образом, традиционным методам предотвращения коррозионного растрескивания под напряжением и традиционным методам ремонта свойственна проблема повторного возникновения коррозионного растрескивания под напряжением.

[0013] Кроме того, использование существующего наплавочного материала связано со следующими проблемами. К свойствам, необходимым для сварного соединения, относятся стойкость к коррозионному растрескиванию под напряжением зоны термического влияния и стойкость к растрескиванию зоны наплавленного металла. Также необходимо, чтобы стойкостью к растрескиванию обладал наплавленный шов. Однако, в тех случаях, когда наплавку осуществляют с образованием многослойного наплавленного шва, т.е. двух или более слоев сварного шва, часто появляются трещины при изгибе в первом слое сварного шва или нижележащем слое сварного шва. Следовательно, в существующих сварочных материалах, широко используемых для наплавки, таких как материалы серии Y308, их состав подобран для образования δ-феррита или т.п.с тем, чтобы сделать наплавленный металл улучшенным по чувствительности к образованию усадочных трещин. Однако при наплавке с использованием существующего сварочного материала "с подобранным указанным образом составом будет возникать проблема того, что коррозионная стойкость сварного соединения ухудшается вследствие образования фазы δ-феррита, хотя стойкость к растрескиванию сварного соединения и повышается. В дополнение, патентный документ 11 относится к аустенитной нержавеющей стали для высокочистых газов.

Документы уровня техники

[0014] Патентные документы

Патентный документ 1: JP 61-177325A

Патентный документ 2: JP 9-29429A

Патентный документ 3: JP 59-21711B

Патентный документ 4: JP 2000-312969A

Патентный документ 5: JP 2001-138048A

Патентный документ 6: JP 2000-254776A

Патентный документ 7: JP 2001-124888A

Патентный документ 8: JP 2-258190A

Патентный документ 9: JP 5-77082A

Патентный документ 10: JP 8-5773A

Патентный документ 11: US 5830408 А

Сущность изобретения

[0015] Ввиду указанных выше проблем, задача настоящего изобретения состоит в том, чтобы предоставить: сварочный материал, способный подавлять возникновение и развитие коррозионного растрескивания под напряжением в сварном соединении между деталями из аустенитной нержавеющей стали, такими как оборудование, трубопроводы или т.п., например, на атомной электростанции; и способ осуществления профилактического технического обслуживания против коррозионного растрескивания под напряжением в оборудовании, трубопроводах или т.п. с использованием этого сварочного материала.

[0016] В соответствии с одним аспектом настоящего изобретения предусмотрен аустенитный сварочный материал, который содержит С: 0,01 вес.% или менее, Si: 0,5 вес.% или менее, Mn: 0,5 вес.% или менее, Р: 0,005 вес.% или менее, S: 0,005 вес.% или менее, Ni: от 15 до 40 вес.%, Cr: от 20 до 30 вес.%, N: 0,01 вес.% или менее, О: 0,01 вес.% или менее, а остальное Fe и неизбежные примеси, при этом содержание В, содержащегося в качестве одной из неизбежных примесей в сварочном материале, составляет 3 вес. м.д. или менее, а общее содержание С, Р, S, N и О в сварочном материале составляет 0,02 вес.% или менее.

[0017] В соответствии с другим аспектом настоящего изобретения предусмотрен способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением конструкции, образованной сваркой друг с другом деталей из аустенитной нержавеющей стали. Этот способ профилактического технического обслуживания включает стадию наплавки вышеуказанного сварочного материала на поверхность зоны термического влияния сварки данной конструкции с образованием на ней наплавленного шва.

[0018] В соответствии с еще одним аспектом настоящего изобретения предусмотрен способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением конструкции, образованной сваркой и соединением по меньшей мере первой детали из аустенитной нержавеющей стали и второй детали из аустенитной нержавеющей стали. Этот способ профилактического технического обслуживания включает стадии: отделения второй детали из аустенитной нержавеющей стали, использованной в данной конструкции и подлежащей замене ремонтной деталью, от первой детали из аустенитной нержавеющей стали и отсоединения второй детали из аустенитной нержавеющей стали от конструкции; наплавки вышеуказанного сварочного материала на каждую из поверхности разделанной кромки ремонтной детали и поверхности разделанной кромки первой детали из аустенитной нержавеющей стали; и сварки и соединения поверхности разделанной кромки с наплавкой ремонтной детали и поверхности разделанной кромки с наплавкой первой детали из аустенитной нержавеющей стали.

[0019] В соответствии с еще одним аспектом настоящего изобретения предусмотрен способ профилактического технического обслуживания для предотвращения межкристаллитной коррозии конструкции из аустенитной нержавеющей стали, контактирующей с коррозионно-активной текучей средой. Этот способ профилактического технического обслуживания включает стадию наплавки вышеуказанного сварочного материала на поверхность конструкции, контактирующую с коррозионно-активной текучей средой, с образованием на ней наплавленного шва так, чтобы предотвратить контакт с коррозионно-активной текучей средой.

[0020] Эти и другие задачи, признаки, аспекты и преимущества настоящего изобретения станут очевидными из следующего далее подробного описания и чертежей.

Краткое описание чертежей

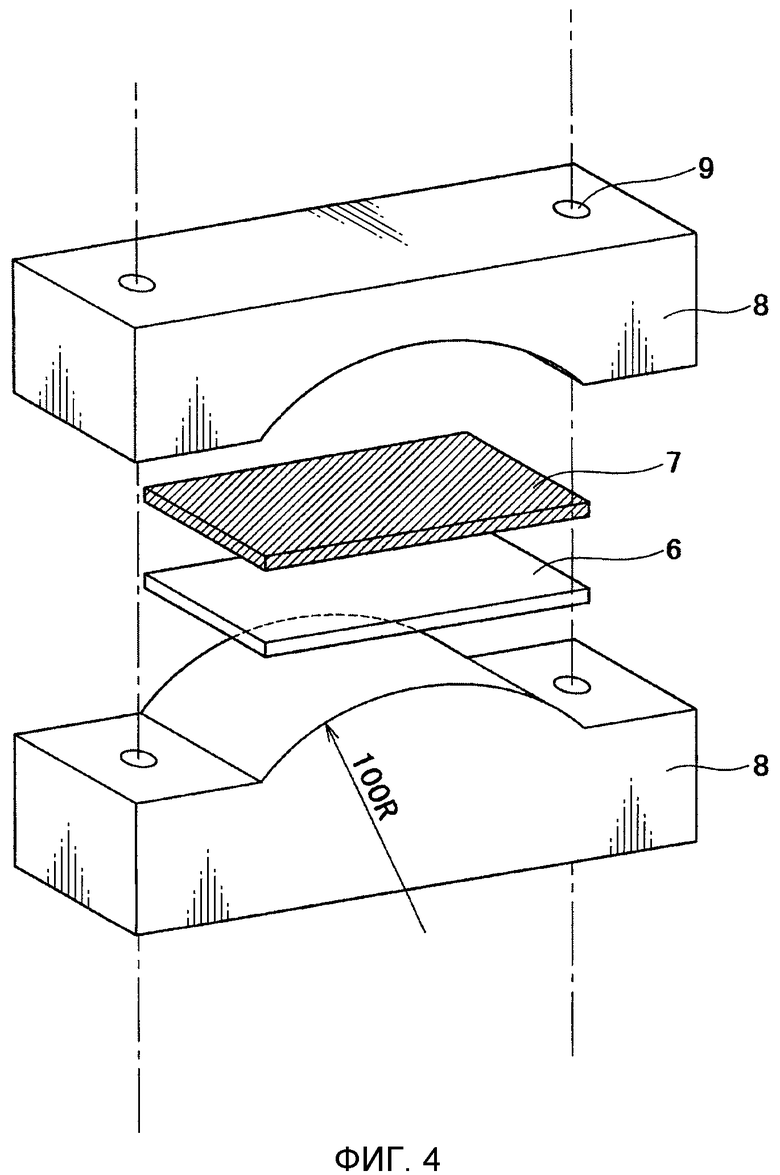

[0021] Фиг.1 представляет собой пояснительную схему одного варианта осуществления способа профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с настоящим изобретением.

Фиг.2 представляет собой пояснительную схему другого варианта осуществления способа профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с настоящим изобретением.

Фиг.3 представляет собой пояснительную схему одного варианта осуществления способа профилактического технического обслуживания для предотвращения межкристаллитной коррозии в соответствии с настоящим изобретением.

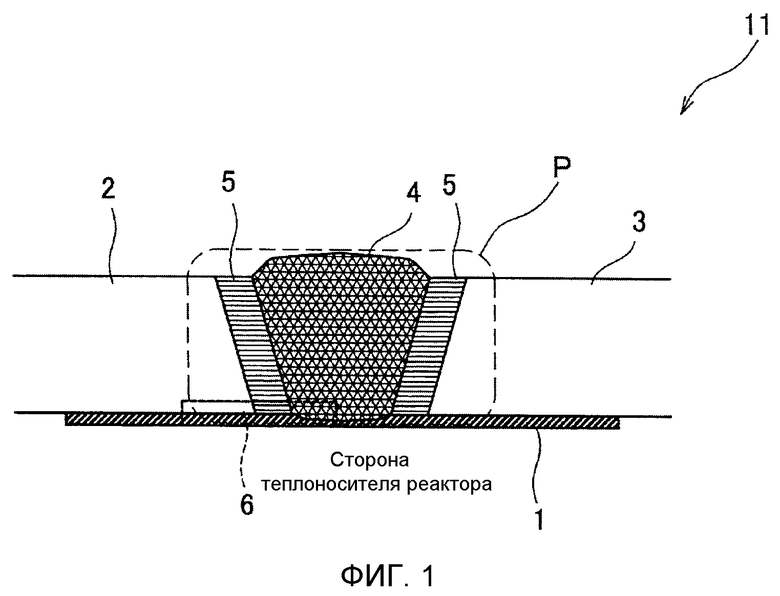

Фиг.4 представляет собой вид в перспективе зажимного приспособления, используемого для СВВ-испытания.

Описание вариантов осуществления

[0022] Для решения поставленных задач авторами изобретения, прежде всего, изучено влияние содержания бора (В), добавляемого в сварочный материал (аустенитную нержавеющую сталь), на стойкость к коррозионному растрескиванию под напряжением и стойкость к межкристаллитной коррозии.

[0023] Что касается влияния добавления В на аустенитную нержавеющую сталь, известно, что добавление В обеспечивает улучшение высокотемпературной пластичности и обрабатываемости в горячем состоянии. Например, в JP 63-69947А описано, что путем добавления В в аустенитную нержавеющую сталь в количестве от 6 до 25 м.д. улучшают сопротивление пластичному разрушению при ползучести. Также описывается, что при добавлении В в количестве 25 м.д. ухудшается коррозионная стойкость аустенитной нержавеющей стали. Кроме того, в публикации «Stainless steel '87», The Institute of Metals, London, (1987), р. 234, предлагается снизить содержание В, чтобы сохранить стойкость аустенитной нержавеющей стали к межкристаллитной коррозии, и сообщается, что когда В добавляют в количестве примерно 25 м.д., бориды хрома выделяются на границах зерен даже при обычной термообработке на твердый раствор, вызывая ухудшение стойкости к межкристаллитной коррозии. В публикации «Materials and Processes», Iron and Steel, Vol. 6 (1993), p.732, сообщается, что необходимо уменьшать содержание В до 9 м.д. или менее, чтобы сохранить стойкость аустенитной нержавеющей стали к межкристаллитной коррозии на высоком уровне.

[0024] Ввиду приведенных фактов, предполагается, что, когда в стали с обычным уровнем примесей содержание В становится больше 10 м.д., в случаях, когда добавление В с меньшей вероятностью будет иметь отрицательные последствия, начинает проявляться ухудшение стойкости к межкристаллитной коррозии. Однако, в результате проведенных исследований авторами изобретения обнаружено, что даже если содержание В установлено равным 5 м.д. или более, невозможно полностью исключить коррозионное растрескивание под напряжением в сварном шве в условиях высоких температур/высоких давлений под водой при нейтронном облучении и транспассивную коррозию в коррозионно-активной среде между поверхностью теплопередачи при кипении и высококонцентрированным раствором азотной кислоты, содержащим сильно кислые ионы. Далее, авторами изобретения выяснено, что в качестве предпосылки повышения стойкости к коррозионному растрескиванию под напряжением и стойкости к межкристаллитной коррозии при вышеуказанных условиях внешней среды критичным является дальнейшее уменьшение содержания В. В результате дальнейших исследований авторами изобретения обнаружено, что, хотя предел растворимости В в твердом растворе аустенитной нержавеющей стали предполагается равным примерно 10 м.д., значительное улучшение повреждения границ зерен наблюдается даже тогда, когда содержание В меньше, чем его предел растворимости в твердом растворе, и выяснено, что развитие межкристаллитной коррозии вызвано не образованием боридов, а самим В, растворенным в твердом растворе на границах зерен.

[0025] Кроме того, авторами изобретения изучены факторы, вызывающие коррозионное растрескивание под напряжением и межкристаллитную коррозию в сварном шве, образованном путем осуществления многослойной наплавки, в условиях высоких температур/высоких давлений под водой при нейтронном облучении и в коррозионно-активной среде между поверхностью теплопередачи при кипении и высококонцентрированным раствором азотной кислоты, содержащим сильно кислые ионы. В результате, авторами изобретения выяснено, что при обычной сварке повышенную чувствительность приобретает зона термического влияния (зона термического влияния сварки в основном металле), тогда как при двухслойной или многослойной наплавке повышенную чувствительность к коррозионному растрескиванию под напряжением и межкристаллитной коррозии приобретает наплавленный шов, поскольку на границах зерен наплавленного шва, а также основного металла выделяются карбиды на основе Cr под влиянием тепла от последующей наплавки валика или т.п., и, таким образом, если содержание В составляет 5 м.д. или более, становится невозможным полностью исключить коррозионное растрескивание под напряжением в условиях высоких температур/высоких давлений под водой при нейтронном облучении и транспассивную коррозию в коррозионно-активной среде между поверхностью теплопередачи при кипении и высококонцентрированным раствором азотной кислоты, содержащим сильно кислые ионы. Авторами изобретения также выяснено, что, в частности, когда наплавку проводят с использованием существующего сварочного материала (имеющегося в продаже сварочного материала), чувствительность сваренных деталей еще более повышается.

[0026] Поэтому авторы изобретения считают, что в условиях высоких температур/высоких давлений под водой при нейтронном облучении и в коррозионно-активной среде между поверхностью теплопередачи при кипении и высококонцентрированным раствором азотной кислоты, содержащим сильно кислые ионы, стойкость к коррозионному растрескиванию под напряжением и стойкость к межкристаллитной коррозии сварного соединения можно улучшить путем применения сварочного материала, приготовленного с максимальным удалением элементов-примесей, таких как бор (В) и углерод (С), которые могут сегрегироваться на границах зерен, вызывая снижение энергии границ зерен. Далее, авторы изобретения проверили стойкость к коррозионному растрескиванию под напряжением и стойкость к межкристаллитной коррозии сварного соединения в двух внешних средах путем приготовления аустенитного сварочного материала, который содержит С: 0,01 вес.% или менее, Si: 0,5 вес.% или менее, Mn: 0,5 вес.% или менее, Р: 0,005 вес.% или менее, S: 0,005 вес.% или менее, Ni: от 15 до 40 вес.%, Cr: от 20 до 30 вес.%, N: 0,01 вес.% или менее, О: 0,01 вес.% или менее, а остальное Fe и неизбежные примеси, при этом содержание В, содержащегося в качестве одной из неизбежных примесей, составляет 3 вес. м.д. или менее, а общее содержание С, Р, S, N и О в сварочном материале составляет 0,02 вес.% или менее, и наплавки этого сварочного материала на стыковой сварной шов. При оценочных испытаниях, проведенных с использованием вышеуказанного аустенитного сварочного материала и существующего сварочного материала в качества сварочного материала для сварки встык, авторами изобретения обнаружено, что вышеуказанный аустенитный сварочный материал обеспечивает значительное улучшение стойкости к коррозионному растрескиванию под напряжением и стойкости к межкристаллитной коррозии сварного соединения по сравнению с существующим сварочным материалом. На основании полученных данных было создано настоящее изобретение.

[0027] Далее, со ссылкой на чертежи, настоящее изобретение будет описано на базе различных вариантов его осуществления. Следует понимать, что приведенные варианты осуществления никоим образом не ограничивают настоящее изобретение.

Сварочный материал

[0028] Аустенитный сварочный материал в соответствии с одним вариантом осуществления настоящего изобретения содержит С: 0,01 вес.% или менее, Si: 0,5 вес.% или менее, Mn: 0,5 вес.% или менее, Р: 0,005 вес.% или менее, S: 0,005 вес.% или менее, Ni: от 15 до 40 вес.%, Cr: от 20 до 30 вес.%, N: 0,01 вес.% или менее, О: 0,01 вес.% или менее, а остальное Fe и неизбежные примеси, при этом содержание В, содержащегося в качестве одной из неизбежных примесей в сварочном материале, составляет 3 вес. м.д. или менее, а общее содержание С, Р, S, N и О в сварочном материале составляет 0,02 вес.% или менее.

Структура металла сварочного материала

[0029] Структура металла сварочного материала в данном варианте осуществления содержит аустенит (аустенитную структуру) при нормальной температуре и нормальном давлении (25°С, 1 атм). Аустенитный сварочный материал с малым количеством элементов-примесей, таких как В и С (т.е. высокоочищенный аустенитный сварочный материал), обладает узким температурным диапазоном сосуществования жидкой и твердой фаз, и поэтому уровень термической диффузии к кромке сварного шва низок по сравнению с аустенитным сварочным материалом с большим количеством элементов-примесей. Так, при сварке с использованием сварочного материала по данному варианту осуществления увеличение температуры основного металла может быть подавлено до низкого уровня, так что становится возможным сужение зоны термического влияния сварки, т.е. зоны повышенной чувствительности. Кроме того, при сварке с использованием сварочного материала по данному варианту осуществления будет быстро завершаться затвердевание сварного шва. Таким образом, термическая усадка сварного шва относительно области основного металла становится больше, и сварной шов оказывается в состоянии сжимающего остаточного напряжения. Это делает возможным улучшение стойкости к коррозионному растрескиванию под напряжением. Предпочтительно, структура металла сварочного материала по данному варианту осуществления состоит только из аустенита.

Химический состав сварочного материала

[0030] Далее описаны причины выбора состава аустенитного сварочного материала по данному варианту осуществления.

С: 0,01 вес.% или менее

[0031] Углерод (С) является элементом, который вызывает выделение карбидов на основе Cr на границах зерен при нагревании. В результате такого выделения вокруг карбида образуется обедненная хромом (Cr) область, что вызывает ухудшение коррозионной стойкости в азотной кислоте и стойкости к коррозионному растрескиванию под напряжением на границах зерен. Таким образом, желательно свести к минимуму содержание С в сварочном материале. Учитывая промышленную практику процесса расплавления и других, содержание С установлено равным 0,01 вес.% или менее.

Si: 0,5 вес.% или менее

[0032] Кремний (Si) является элементом, который позволяет улучшить стойкость сварочного материала к азотной кислоте, когда его добавляют в сварочный материал в пределах нескольких вес.%. Однако, с точки зрения подавления повреждения границ зерен, желательно свести содержание Si в сварочном материале к минимуму. С другой стороны, определенное количество Si эффективно в качестве ингибитора обогащения кислородом ванны расплавленного материала. Таким образом, содержание Si установлено равным 0,5 вес.% или менее.

Mn: 0,5 вес.% или менее

[0033] Марганец (Mn) является элементом, способным повышать стабильность аустенитной фазы и предотвращать образование δ-феррита, вредного для коррозионной стойкости, и вызываемый обработкой фазовый переход. Однако, если содержание Mn в сварочном материале становится больше 0,5 вес.%, создаваемый Mn эффект предотвращения образования δ-феррита и вызываемого обработкой фазового перехода насыщается. Скорее, большое количество Mn, находящегося в твердом растворе в аустенитной фазе, ускоряет коррозию. Таким образом, содержание Mn установлено равным 0,5 вес.% или менее.

Р: 0,005 вес.% или менее

[0034] Фосфор (Р) известен как элемент, обладающий свойством выделяться на границах зерен. С увеличением содержания Р в сварочном материале стойкость к коррозионному растрескиванию под напряжением и стойкость к межкристаллитной коррозии на границах зерен становится хуже. Таким образом, желательно свести содержание Р к минимуму. Практически, содержание Р установлено равным 0,005 вес.% или менее.

S: 0,005 вес.% или менее

[0035] Сера (S) представляет собой элемент, который вызывает образование сульфида в сварочном материале. С увеличением содержания S в сварочном материале образование сульфидов еще более ускоряется. Следовательно, вследствие селективной коррозии, запускаемой сульфидами, стойкость к коррозионному растрескиванию под напряжением, стойкость к межкристаллитной коррозии и стойкость к точечной коррозии сварочного материала становятся хуже. Таким образом, желательно свести содержание S к минимуму. Практически, содержание S установлено равным 0,005 вес.% или менее.

Ni: от 15 до 40 вес.%

[0036] Никель (Ni) является элементом, необходимым для стабилизации аустенита сварочного материала и подавления коррозионного растрескивания под напряжением и межкристаллитной коррозии. Однако, если содержание Ni в сварочном материале меньше 15 вес.%, становится невозможным гарантировать наличие аустенита в структуре металла в количестве, достаточном для подавления коррозионного растрескивания под напряжением и межкристаллитной коррозии, и обеспечить стойкость к набуханию в условиях нейтронного облучения. С другой стороны, если содержание Ni становится больше 40 вес.%, увеличивается стоимость сырья для сварочного материала. Таким образом, содержание Ni установлено в диапазоне от 15 до 40 вес.%.

Cr: от 20 до 30 вес.%

[0037] Хром (Cr) является элементом, необходимым для образования пассивной пленки на поверхности сварочного материала, обеспечивающей коррозионную стойкость. С точки зрения образования пассивной пленки, содержание Cr в сварочном материале может составлять примерно 16 вес.%, как в нержавеющих сталях серии SUS 304 и SUS 316, которые являются типичными представителями нержавеющих сталей в Японских промышленных стандартах (JIS). Однако в качестве предпосылки возможности сварочного материала гарантировать достаточную коррозионную стойкость в условиях высоких температур/высоких давлений под водой при нейтронном облучении, как в активной зоне ядерного реактора на легкой воде, и в условиях транспассивной коррозии между поверхностью теплопередачи при кипении и высококонцентрированным раствором азотной кислоты, содержащим сильно кислые ионы, как на установке по переработке, необходимо, чтобы содержание Cr составляло по меньшей мере 20 вес.%. С другой стороны, если содержание Cr становится больше 30 вес.%, в сварочном материале выделяется богатая Cr хрупкая фаза. В этом случае, необходимо увеличить содержание Ni для того, чтобы избежать выделения хрупкой фазы и получить сварочный материал с чистым аустенитом. Однако это ведет к увеличению стоимости сырья для сварочного материала. Таким образом, содержание Cr установлено в диапазоне от 20 до 30 вес.%.

N: 0,01 вес.% или менее

О: 0,01 вес.% или менее

[0038] И азот (N), и кислород (О) является элементом, который вызывает ухудшение стойкости к коррозионному растрескиванию под напряжением и стойкости к межкристаллитной коррозии. Таким образом, желательно свести к минимуму и содержание N, и содержание О в сварочном материале. Практически, и содержание N, и содержание О установлено равным 0,01 вес.% или менее.

В: 3 вес. м.д. или менее

[0039] Бор (В) в сварочном материале является в принципе элементом-примесью, обладающим свойством сегрегироваться на границах зерен, вызывая ухудшение стойкости к коррозионному растрескиванию под напряжением и стойкости к межкристаллитной коррозии. Таким образом, желательно свести содержание В в сварочном материале к минимуму.

[0040] Содержание В является одним из наиболее важных факторов, оказывающих влияние на стойкость к межкристаллитной коррозии и стойкость к коррозионному растрескиванию под напряжением сварочного материала в данном варианте осуществления. Фактором успеха, позволившим авторам изобретения узнать о благоприятном влиянии снижения содержания В до предельно малой величины, стало, главным образом, развитие приборов/методов анализа и методов получения стали. Предел обнаружения традиционных методов анализа составлял примерно 2 вес. м.д. Однако, благодаря развитию методов GD-MS, стало возможным точно анализировать содержание В на уровне 1 вес. м.д. или менее, что позволило авторам изобретения в ходе их исследований выяснить зависимость между предельно малым количеством В и стойкостью к межкристаллитной коррозии/стойкостью к коррозионному растрескиванию под напряжением. Более конкретно, в традиционных методах анализа невозможно определить содержание В на уровне 0,0003 вес.% или менее. Следовательно, авторы изобретения в полной мере и с успехом воспользовались новыми методами анализа, выяснив зависимости между более низким содержанием В и коррозионной стойкостью, и, в конце концов, обнаружили, что стойкость к коррозионному растрескиванию под напряжением и стойкость к межкристаллитной коррозии могут быть в достаточной мере подавлены, когда содержание В установлено равным 0,0003 вес.% или менее. Таким образом, содержание В установлено равным 3 вес. м.д. (0,0003 вес.%) или менее, предпочтительно, 1,5 вес. м.д. или менее.

[0041] При обычном литье аустенитной нержавеющей стали В примешивается в нее из исходных материалов (сырья), таких как ферросплав и лом, так что получаемый слиток неизбежно имеет содержание В примерно от 2 до 5 вес. м.д. Однако, благодаря развитию аналитических методов, стало возможным подобрать сырье с низким содержанием В. Кроме того, благодаря развитию методов получения стали, таких как окислительная очистка, стало возможно осуществлять литье стали с низким содержанием В (так называемой «низкоборной стали»).

С+Р+S+О+N: 0,02 вес.% или менее

[0042] Хотя соответствующие содержания С, Р, S, О и N как элементов-примесей ограничены по отдельности, сварочный материал не обладает адекватной стойкостью к коррозионному растрескиванию под напряжением и стойкостью к межкристаллитной коррозии, если общее содержание этих элементов превышает 0,02 вес.%. Хотя указанные элементы отличаются друг от друга по воздействию на границы зерен (влиянию на стойкость к коррозионному растрескиванию под напряжением и стойкость к межкристаллитной коррозии) и механизму образования осадка, современные методы анализа/оценки неспособны различать соответствующие текущие состояния элементов, каждый из которых по отдельности присутствует в предельно малом количестве. Однако можно заключить, что элементы-примеси, сегрегировавшиеся/находящиеся в твердом растворе на границах зерен, наверняка оказывают отрицательное воздействие. Таким образом, желательно свести сумму содержаний этих элементов к минимуму. А именно, сумма содержаний С, Р, S, О и N в сварочном материале установлена равной 0,02 вес.% или менее.

[0043] Ti: равно или больше общего содержания С, Р, S, О и N в пересчете на эквивалент Ti

Хотя желательно свести к минимуму содержание элементов-примесей, более склонных сегрегироваться на границах зерен, таких как С, Р, S, О и N, полное удаление этих элементов-примесей при современных методах очистки едва ли возможно и не является экономичным подходом. В процессе производства сварочного материала по данному варианту осуществления содержание элементов-примесей, таких как С, Р, S, О и N, уже снижено до предельно низкого уровня на стадии получения слитка. Однако авторами изобретения обнаружено, что элементы-примеси, которые нельзя полностью удалить в процессе расплавления на коммерческой основе и которые содержатся в предельно малом количестве, оказывают отрицательное влияние на межкристаллитную коррозию.

[0044] В качестве мер по решению этой проблемы является эффективным добавление элемента, способного заставить указанные элементы-примеси стать безвредными для коррозионного растрескивания под напряжением и межкристаллитной коррозии, предпочтительно, добавление Ti. В процессе производства сварочного материала в данном варианте осуществления на коммерческой основе предпочтительно добавлять Ti так, чтобы заставить элементы-примеси, вызывающие межкристаллитную коррозию, такие как С, Р, S, О и N, выделиться в наплавленном металле в виде карбидов на основе Ti, фосфидов на основе Ti, сульфидов на основе Ti, нитридов на основе Ti, оксидов на основе Ti и других соединений на основе Ti, таких как TiC, FeTiP, TiS, TiN и TiO2, делая указанные элементы-примеси безвредными для коррозионного растрескивания под напряжением и межкристаллитной коррозии.

[0045] Предпочтительно, содержание Ti равно или больше количества, необходимого для того, чтобы все С, Р, S, О и N в сварочном материале выделились в наплавленном металле при сварке в виде карбидов на основе Ti, фосфидов на основе Ti, сульфидов на основе Ti, нитридов на основе Ti, оксидов на основе Ti и других соединений на основе Ti, таких как TiC, FeTiP, TiS, TiN и TiO2. Более конкретно, предпочтительно, чтобы содержание Ti было равно или больше, чем сумма содержания С в пересчете на эквивалент Ti (содержание Ti, стехиометрически равное содержанию углерода в сварочном материале), содержания Р в пересчете на эквивалент Ti, содержания S в пересчете на эквивалент Ti, содержания N в пересчете на эквивалент Ti и содержания О в пересчете на эквивалент Ti. Другими словами, предпочтительно, чтобы удовлетворялась следующая формула (1):

[Ti]≥(48/12)×[C]+(48/31)×[P]+(48/32)×[S]+(48/14)×[N]+(48/16)×(1/2)×[O]

(где [Ti], [C], [P], [S], [N] и [O] означают соответствующие содержания Ti C, P, S, N и O (вес.%)).

[0046] Более предпочтительно, учитывая динамическую характеристику выделения разбавленного элемента в сварочном металле, содержание Ti установлено равным 0,05 вес.% или более. С другой стороны, его избыточное добавление ведет к увеличению стоимости сырья для сварочного материала. Таким образом, предпочтительно установить содержание Ti равным 0,3 вес.% или менее.

Способ профилактического технического обслуживания

для предотвращения коррозионного растрескивания под напряжением

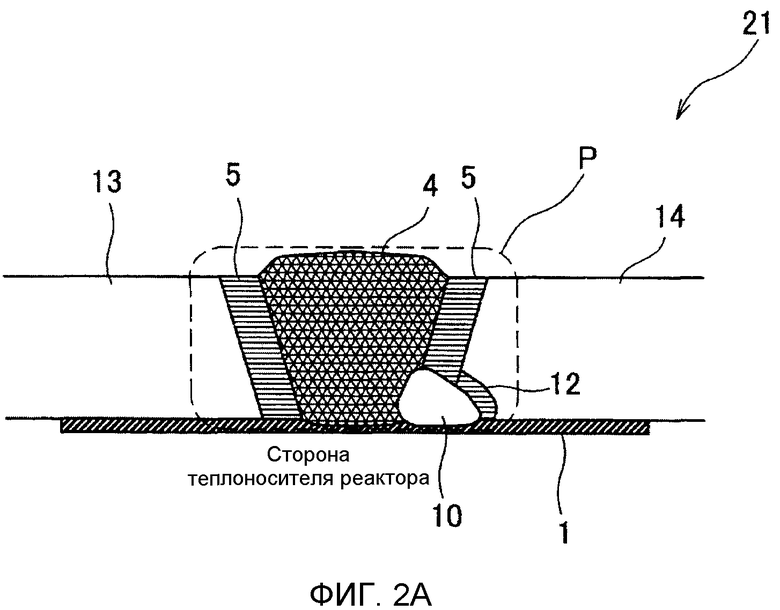

[0047] Далее со ссылкой на фиг.1 описан один вариант осуществления способа профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением согласно настоящему изобретению. Фиг.1 представляет собой пояснительную схему одного варианта осуществления способа профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с настоящим изобретением, а именно, вид в разрезе сварного соединения испытательного образца, на котором схематически показан наплавленный шов 1, выполненный путем наплавки сварочного материала описанного выше варианта осуществления изобретения на поверхность сварного соединения Р, контактирующую с теплоносителем ядерного реактора (со стороны теплоносителя реактора), во время сварки трубопровода из нержавеющей стали SUS 304 (аустенитная нержавеющая сталь), предназначенного для использования в ядерном реакторе атомной электростанции.

[0048] Во внутреннем трубопроводе ядерного реактора, изготовленном из аустенитной нержавеющей стали и подвергнутом сварке и соединению, во время его эксплуатации вероятно возникновение коррозионного растрескивания под напряжением вследствие наличия области повышенной чувствительности, образовавшейся в зоне 5 термического влияния сварки с обеих сторон металла 4 сварного шва. В данном варианте осуществления, как показано на фиг.1, в указанном трубопроводе, который представляет собой конструкцию, полученную сваркой встык двух деталей 2, 3 из аустенитной нержавеющей стали с использованием Y308, который является имеющимся в продаже сварочным материалом, этот сварочный материал в указанном варианте осуществления наплавляют на поверхность сварного соединения Р и на основной металл со стороны теплоносителя реактора, получая на нем наплавленный шов 1. Наплавленный шов 1 полностью покрывает сварное соединение Р, в том числе зону 5 термического влияния сварки, так что становится возможным эффективное предотвращение возникновения и развития коррозионного растрескивания под напряжением в этом трубопроводе.

[0049] Таким образом, способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в данном варианте осуществления позволяет эффективным образом предотвратить возникновение и развитие коррозионного растрескивания под напряжением в сварном соединении Р трубопровода, предназначенного для использования на атомной электростанции.

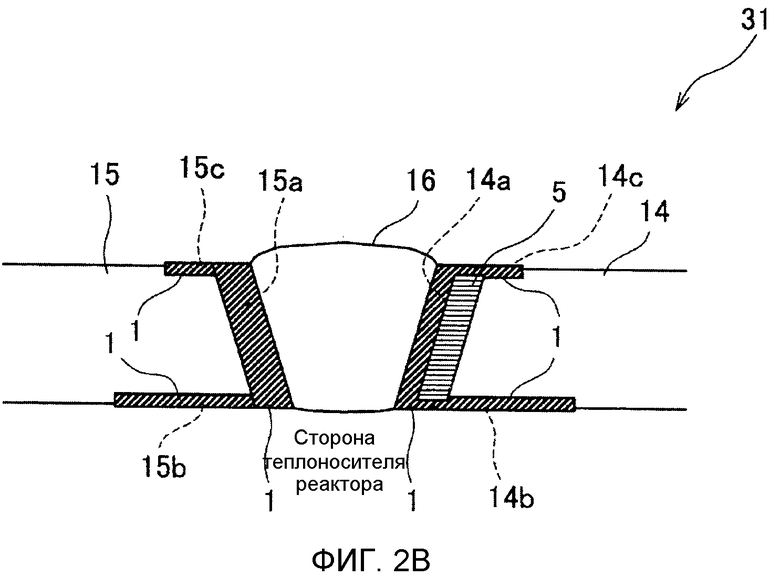

[0050] Фиг.2 представляет собой пояснительную схему другого варианта осуществления способа профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с настоящим изобретением, а именно, вид в разрезе, схематически показывающий трубу 21 и трубу 31, на каждой из которых выполнена наплавка сварочным материалом описанного выше варианта осуществления.

[0051] Далее со ссылкой на фиг.2А будет описан другой вариант осуществления способа профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением согласно настоящему изобретению. Фиг.2А представляет собой вид в разрезе, схематически показывающий ситуацию, когда множество деталей из аустенитной нержавеющей стали, таких как трубчатые детали из нержавеющей стали SUS 304 (трубчатые детали 13, 14), сварены и соединены друг с другом, после чего подвергнуты воздействию теплоносителя в ядерном реакторе, в результате чего появился дефект, такой как межкристаллитная коррозия или коррозионное растрескивание под напряжением, дефектная часть была удалена и произведена ремонтная сварка, а затем выполнена наплавка с использованием сварочного материала описанного выше варианта осуществления.

[0052] В способе профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением согласно данному варианту осуществления дефектную часть, существующую в сварном соединении Р, удаляют, а затем осуществляют ремонтную сварку, используя тот же материал Y308, что и при сварке встык (формируя ремонтную часть 10). Затем осуществляют наплавку с использованием сварочного материала описанного выше варианта осуществления, покрывая зону 5 термического воздействия, металл 4 сварного шва, ремонтную часть 10 и новую зону 12 термического влияния. Другими словами, путем наплавки с использованием сварочного материала описанного выше варианта осуществления и на зону 5 термического влияния, и на новую зону 12 термического влияния сварного соединения Р нанесен наплавленный шов 1. Это позволяет эффективно предотвратить возникновение и развитие коррозионного растрескивания под напряжением не только в зоне 5 термического влияния, но и в отремонтированной сваркой части (ремонтной части 10) и в зоне 12 термического влияния, появившейся вследствие ремонтной сварки.

[0053] Далее со ссылкой на фиг.2В будет описан другой вариант осуществления способа профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением согласно настоящему изобретению. Фиг.2В представляет собой вид в разрезе, схематически показывающий ситуацию, когда при обнаружении в трубчатой детали 13 (трубе из аустенитной нержавеющей стали), показанной на фиг.2А, дефекта, такого как межкристаллитная коррозия или коррозионное растрескивание под напряжением, вследствие воздействия теплоносителя в ядерном реакторе, дефектную трубчатую деталь 13 заменяют ремонтной деталью 15.

[0054] В способе профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с данным вариантом осуществления трубчатую деталь 13 (которая представляет собой вторую деталь из аустенитной нержавеющей стали) сначала отделяют от трубчатой детали 14 (которая представляет собой первую деталь из аустенитной нержавеющей стали), соединенной с трубчатой деталью 13. Затем подготавливают ремонтную деталь 15, изготовленную из того же материала (нержавеющей стали SUS 304), что и трубчатая деталь 13, на замену трубчатой детали 13, в которой обнаружен дефект, и наплавляют сварочный материал описанного выше варианта осуществления на поверхность 15а разделанной кромки ремонтной детали 15 и две трубчатые поверхности 15b, 15с ремонтной детали 15 рядом с поверхностью 15а разделанной кромки. Аналогичным образом, сварочный материал описанного выше варианта осуществления наплавляют на поверхность 14а разделанной кромки трубчатой детали 14 и две трубчатые поверхности 14b, 14с трубчатой детали 14 рядом с поверхностью 14а разделанной кромки. Затем ремонтную деталь 15 и трубчатую деталь 14 сваривают встык, используя сварочный материал Y308. В данном случае, каждая из трубчатой поверхности 15b и трубчатой поверхности 14b является поверхностью со стороны теплоносителя реактора соответственно ремонтной детали 15 и трубчатой детали 14, а каждая из трубчатой поверхности 15с и трубчатой поверхности 14с представляет собой поверхность соответственно ремонтной детали 15 и трубчатой детали 14 на стороне, противоположной поверхности стороны теплоносителя реактора. Что касается площади наплавленного шва, сформированного на внутренней и наружной поверхностях трубы с использованием сварочного материала описанного выше варианта осуществления, на поверхности со стороны теплоносителя реактора она больше, чем на другой поверхности.

[0055] Перед свариванием встык ремонтной детали 15 и трубчатой детали 14, на поверхности разделанных кромок наплавляют сварочный материал описанного выше варианта осуществления. Таким образом, во время сварки встык становится возможным подавить повышение чувствительности, которое в противном случае имело бы место на ремонтной детали 15 и трубчатой детали 14 вследствие сварки. Это позволяет эффективно предотвратить возникновение и развитие коррозионного растрескивания под напряжением или т.п.

Способ профилактического технического обслуживания

для предотвращения межкристаллитной коррозии

[0056] Фиг.3 представляет собой пояснительную схему способа профилактического технического обслуживания для предотвращения межкристаллитной коррозии согласно настоящему изобретению.

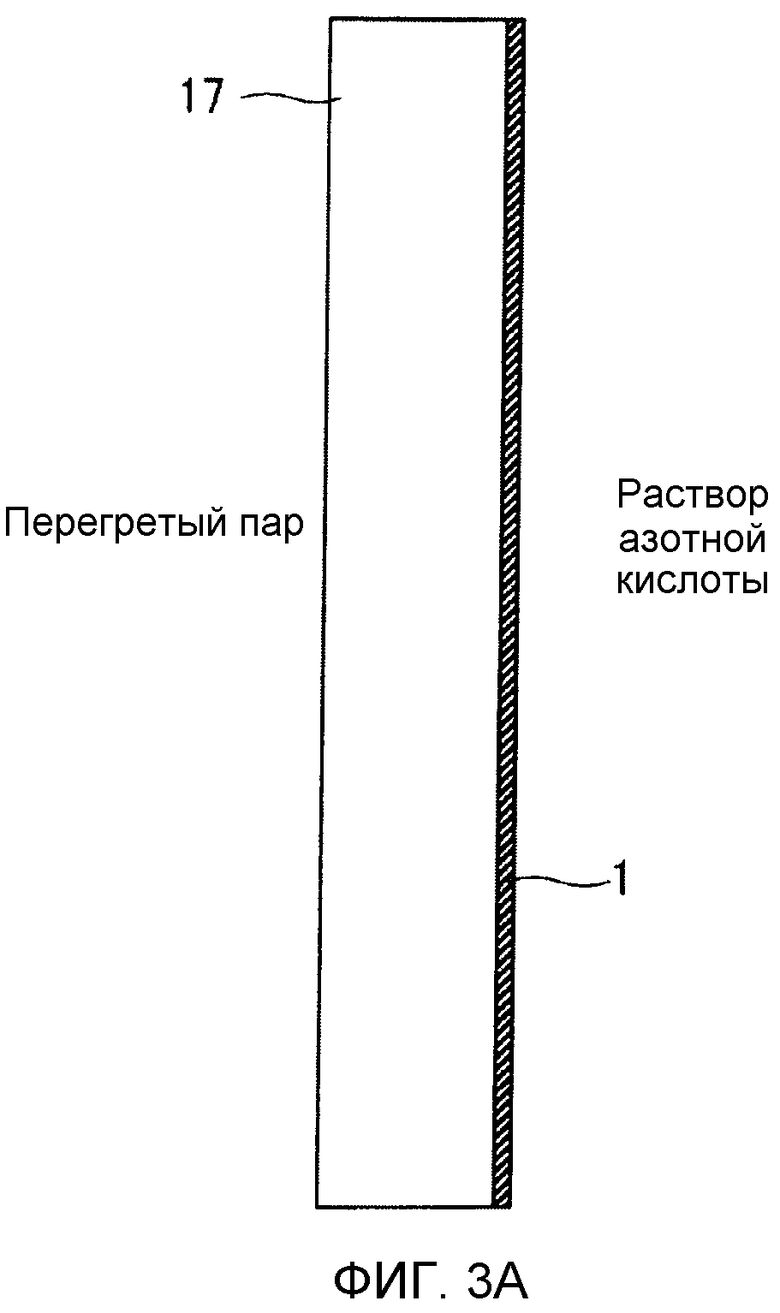

[0057] Далее со ссылкой на фиг.3А будет описан один вариант осуществления способа профилактического технического обслуживания для предотвращения межкристаллитной коррозии согласно настоящему изобретению. Фиг.3А представляет собой вид в разрезе, показывающий наплавленный шов 1, полученный путем наплавки сварочного материала описанного выше варианта осуществления на поверхность узла 17 из нержавеющей стали SUS 304, контактирующую с коррозионно-активной текучей средой (раствором азотной кислоты). Узел 17 представляет собой конструкцию из аустенитной нержавеющей стали, образованную сваркой множества деталей из аустенитной нержавеющей стали и предназначенную для использования в коррозионно-активной среде между поверхностью теплопередачи при кипении и высококонцентрированным раствором азотной кислоты, содержащим сильно кислые ионы металла, в установке по переработке отработанного ядерного топлива.

[0058] Как показано на фиг.3А, в данном варианте осуществления сварочный материал описанного выше варианта осуществления наплавляют на всю контактирующую с жидкостью поверхность узла 17 со стороны раствора азотной кислоты, формируя на ней наплавленный шов 1. Направленный шов 1 не дает раствору азотной кислоты вступить в непосредственный контакт с контактирующей с жидкостью поверхностью узла 17, поэтому он позволяет эффективно предотвратить межкристаллитную коррозию узла 17.

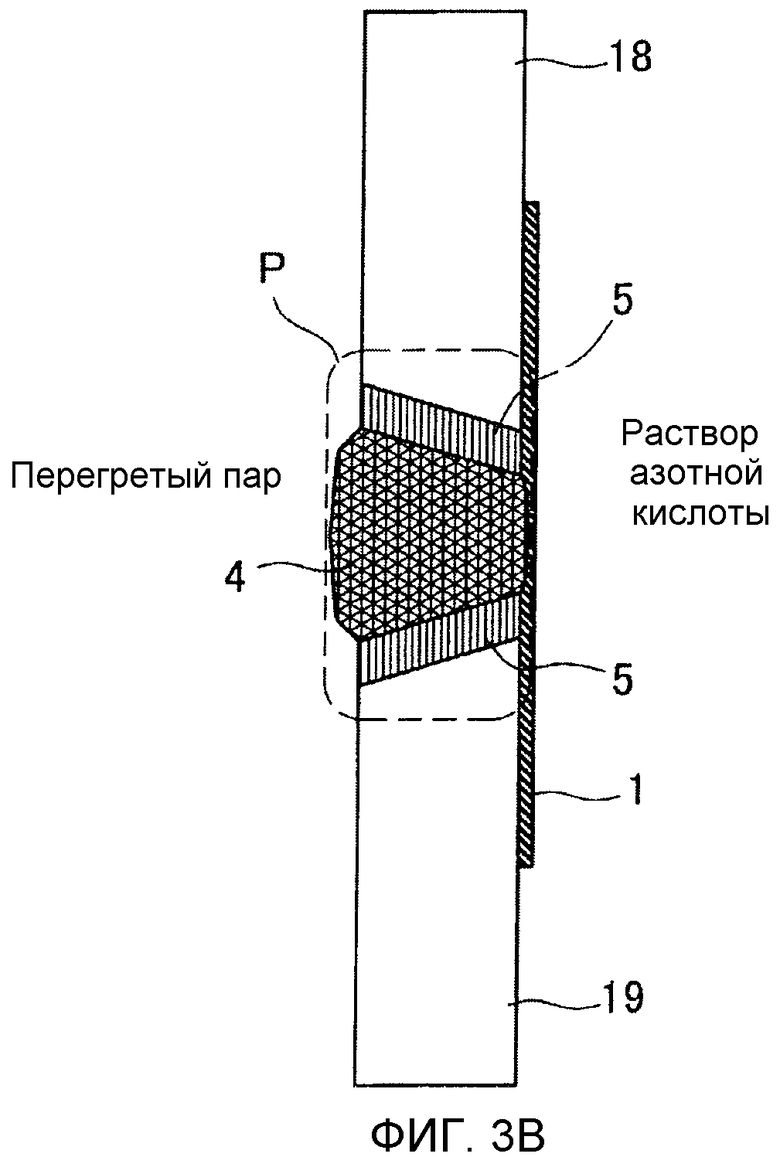

[0059] Далее со ссылкой на фиг. 3В будет описан другой вариант осуществления способа профилактического технического обслуживания для предотвращения межкристаллитной коррозии согласно настоящему изобретению. Фиг.3В представляет собой вид в разрезе, показывающий сварное соединение Р узла, образованного сваркой двух деталей 18, 19 из нержавеющей стали SUS 304, причем наплавленный шов 1 выполнен путем наплавки сварочного материала описанного выше варианта осуществления на (контактирующую с жидкостью) поверхность сварного соединения Р, контактирующую с коррозионно-активной текучей средой (раствором азотной кислоты), и близлежащую к сварному соединению Р область.

[0060] Что касается узла 17, указанный узел представляет собой конструкцию из аустенитной нержавеющей стали, образованную сваркой деталей из аустенитной нержавеющей стали и предназначенную для использования в коррозионно-активной среде между поверхностью теплопередачи при кипении и высококонцентрированным раствором азотной кислоты, содержащим сильно кислые ионы металла, в установке по переработке отработанного ядерного топлива.

[0061] Как показано на фиг.3В, в данном варианте осуществления наплавку осуществляют для покрытия соответствующих контактирующих с жидкостью поверхностей металла 4 сварного шва, зоны 5 термического влияния и окрестности зоны 5 термического влияния этого узла со стороны раствора азотной кислоты сварочным материалом описанного выше варианта осуществления. Другими словами, путем наплавки с использованием сварочного материала описанного выше варианта осуществления на одну поверхность (контактирующую с жидкостью поверхность) сварного соединения Р наносят наплавленный шов 1. Наплавленный шов 1 не дает раствору азотной кислоты прийти в непосредственный контакт с контактирующей с жидкостью поверхностью сварного соединения Р данного узла, поэтому он позволяет эффективно предотвратить межкристаллитную коррозию сварного соединения Р.

[0062] На фиг.1-3 зона термического влияния, вызванная наплавкой с использованием сварочного материала описанного выше варианта осуществления, в основном металле не показана. Причина в следующем. Сварочный материал описанного выше варианта осуществления выполнен имеющим достаточно низкое содержание элементов-примесей, таких как В и С (т.е. является высокоочищенным), так что он обладает узким температурным диапазоном сосуществования жидкой и твердой фаз, и поэтому уровень термической диффузии к кромке наплавленного шва низок, как указано выше. Следовательно, увеличение температуры основного металла может быть снижено до более низкого уровня, а значит, зона термического влияния, т.е. зона повышенной чувствительности, значительно сужается.

[0063] Хотя выше были описаны конкретные варианты осуществления настоящего изобретения, этими вариантами осуществления настоящее изобретение не ограничивается, и в нем могут быть проделаны различные изменения и модификации в рамках технического объема настоящего изобретения, определенного в прилагаемой формуле изобретения, как указано далее.

[0064] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где наплавленный шов 1 образован на всей поверхности сварного соединения Р со стороны теплоносителя реактора. В качестве альтернативы, наплавленный шов 1 может быть образован путем наплавки так, чтобы он покрывал по меньшей мере зону термического влияния сварки (зону повышенной чувствительности), где наиболее вероятно возникновение коррозионного растрескивания под напряжением и межкристаллитной коррозии в сварном соединении Р.

[0065] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где и первая, и вторая детали из аустенитной стали, подлежащие сварке встык, изготовлены из нержавеющей стали SUS 304. В качестве альтернативы, в качестве материала для одной или обеих из первой и второй деталей из аустенитной нержавеющей стали может быть использована любая другая пригодная аустенитная нержавеющая сталь, такая как SUS 316 или SUS 316L.

[0066] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где в качестве сварочного материала для сварки встык использован имеющийся в продаже материал Y308. В качестве альтернативы, в качестве сварочного материала для сварки встык может быть использован любой другой пригодный сварочный материал для деталей из аустенитной нержавеющей стали. В этом случае более предпочтительно применять сварочный материал согласно настоящему изобретению. В тех случаях, когда используется сварочный материал согласно настоящему изобретению, металл 4 сварного шва может обладать достаточной стойкостью к коррозионному растрескиванию под напряжением, так что только зона 5 термического влияния сварки и ее окрестность могут подвергаться наплавке сварочного материала согласно настоящему изобретению.

[0067] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где этот способ применен для сварки трубопровода из нержавеющей стали SUS 304, предназначенного для использования на атомной электростанции. В качестве альтернативы, он может быть применен для сварки любого другого трубопровода из аустенитной нержавеющей стали, такого как трубопровод из нержавеющей стали SUS 304, предназначенный для использования в химической установке, или может быть применен для сварки какого-либо узла, такого как трубопровод.

[0068] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где наплавленный шов 1 выполнен только на одной из противоположных поверхностей сварного соединения Р, контактирующей с теплоносителем ядерного реактора (со стороны теплоносителя реактора). В качестве альтернативы, наплавленный шов 1 выполняют на другой поверхности сварного соединения Р, либо он может быть выполнен на каждой из противоположных поверхностей.

[0069] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где ремонтную сварку осуществляют с использованием Y308, который представляет собой существующий сварочный материал. В качестве альтернативы, в качестве сварочного материала для ремонтной части 10 может быть применен сварочный материал согласно настоящему изобретению. В этом случае, становится возможным предотвратить появление новой зоны 12 термического влияния и улучшить стойкость к межкристаллитной коррозии и стойкость к коррозионному растрескиванию под напряжением самой ремонтной части 10. Кроме того, в способе профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с этим вариантом осуществления, в качестве сварочного материала для сварки встык трубчатой детали 13 и трубчатой детали 14 может быть применен любой пригодный существующий сварочный материал помимо Y308, или же может быть использован сварочный материал согласно настоящему изобретению.

[0070] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где в качестве ремонтной детали использована деталь из нержавеющей стали SUS 304. В качестве альтернативы может быть использована деталь из любой другой пригодной аустенитной нержавеющей стали, такой как нержавеющая сталь SUS 316 или нержавеющая сталь SUS 316L.

[0071] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где сварку встык ремонтной детали 15 и трубчатой детали 16 осуществляют с использованием Y308, который представляет собой существующий сварочный материал. В качестве альтернативы, в качестве сварочного материала для сварки встык может быть применен любой пригодный существующий сварочный материал помимо Y308, или может быть использован сварочный материал согласно настоящему изобретению. Предпочтительно использовать сварочный материал согласно настоящему изобретению, так как он улучшает стойкость к межкристаллитной коррозии и стойкость к коррозионному растрескиванию под напряжением самого металла 16 сварного шва.

[0072] Способ профилактического технического обслуживания для предотвращения межкристаллитной коррозии в соответствии с одним из приведенных выше вариантов осуществления был описан на основании одного примера, где конструкция, полученная путем сварки множества деталей из аустенитной нержавеющей стали, представляет собой узел 17. В качестве альтернативы, конструкция, полученная путем сварки множества деталей из аустенитной нержавеющей стали, может быть любой другой конструкцией, такой как внутренний трубопровод ядерного реактора.

Примеры

[0073] Хотя настоящее изобретение будет далее более конкретно описано на основе примера, следует понимать, что нижеследующие примеры не предусматривают ограничения настоящего изобретения, напротив, они могут быть реализованы с соответствующими изменениями и модификациями в той степени, которая отвечает сущности предшествующего и нижеследующего описания, которые могут быть включены в технический объем настоящего изобретения, определяемый прилагаемой формулой изобретения.

Приготовление сварочного материала

[0074] Множество типов сварочных материалов №№ А-L приготовили следующим образом. Сначала, 150 кг стали в качестве сырья для каждого из сварочных материалов №№ А-L подвергли процессу вакуумно-индукционной плавки (ВИП) и в вакууме залили в литейную форму, получив слиток каждого из сварочных материалов. Затем, из каждого из слитков вырезали электрод и подвергли процессу электронно-лучевого переплава (ЭЛП), получив столбчатый слиток. Затем столбчатый слиток подвергли процессу ковки и процессу волочения, получив сварочную проволоку диаметром ⌀ 2,4 мм. В таблице 1 приведены соответствующие химические составы сварочных материалов №№ А-L. В таблице 1 единицей измерения для каждого элемента является «весовой процент» (вес.%) за исключением «весовых миллионных долей» (вес. м.д.) для В.

(%)

(%)

(%)

(%)

(%)

(%)

(%)

(%)

(м.д.)

(%)

(%)

[0076] В таблице 1 каждый из сварочных материалов №№ А-С, G и Н представляет собой аустенитный сварочный материал согласно настоящему изобретению (пример изобретения), в котором содержание С составляет 0,01 вес.% или менее; содержание Si - 0,5 вес.% или менее; содержание Mn - 0,5 вес.% или менее; содержание Р - 0,005 вес.% или менее; содержание S - 0,005 вес.% или менее; содержание Ni - в диапазоне от 15 до 40 вес.%; содержание Cr - в диапазоне от 20 до 30 вес.%; содержание N - 0,01 вес.% или менее; содержание О - 0,01 вес.% или менее; содержание В - 3 вес. м.д. или менее, при этом общее содержание С, Р, S, N и О составляет 0,02 вес.% или менее. Кроме того, сварочный материал № D является сравнительным примером, в котором содержание В составляет более 3 вес. м.д. Сварочный материал № Е является сравнительным примером, в котором содержание Ni составляет менее 20 вес.% и содержание Cr составляет менее 20 вес.%. Сварочный материал № F является сравнительным примером, в котором содержание Cr составляет более 30 вес.%. Сварочный материал № I является сравнительным примером, в котором содержание С составляет более 0,01 вес.%. Сварочный материал № J является сравнительным примером, в котором содержание Si составляет более 0,5 вес.%. Сварочный материал № К является сравнительным примером, в котором содержание Mn составляет более 0,5 вес.%. Сварочный материал № L является сравнительным примером, в котором содержание Р составляет более 0,005 вес.% и S составляет более 0,005 вес.%. В каждом из сварочных материалов №№ I, K и L, являющихся сравнительными примерами, общее содержание С, Р, S, N и О составляет более 0,02 вес.%.

Испытание на щелевое коррозионное растрескивание под напряжением (СВВ-испытание)

[0077] СВВ-испытание, моделирующее условия коррозии под напряжением на внутренней поверхности трубы внутри ядерного реактора, провели следующим образом.

[0078] Сначала подготовили испытательную деталь со сварным соединением для наплавки, используя каждый из сварочных материалов №№ А-L. Более конкретно, испытательную деталь со сварным соединением получили путем состыковки двух плоских деталей из нержавеющей стали SUS 304 с размером 12 мм в толщину × 100 мм в ширину × 300 мм в длину каждая и подвергания этих плоских деталей сварке ВИА, используя в качестве защитного газа Ar с расходом 20 л/мин и используя в качестве сварочного материала Y308. Условия сварки ВИА были заданы следующими: диаметр проволоки = 2,4 мм; сварочный ток = 180 А; сварочное напряжение = 9 В; скорость сварки = 100 мм/мин; скорость подачи проволоки = 100 см/мин.

[0079] Затем каждый из сварочных материалов №№ А-L наплавили на сварное соединение испытательной детали со сварным швом. Фиг.1 представляет собой вид в разрезе, показывающий испытательную деталь 11 со сварным соединением, в которой на стыковой сварной шов плоских деталей 2, 3 наплавлен аустенитный сварочный материал 1. Как показано на фиг.1, при имитации внутренней поверхности внутреннего трубопровода ядерного реактора, наплавка была осуществлена с использованием аустенитного сварочного материала 1 для покрытия соответствующих задних поверхностей (со стороны теплоносителя реактора) зоны 5 термического влияния и металла 4 сварного шва (образованных сваркой встык с использованием в качестве сварочного материала Y308) в сварном соединении Р испытательной детали 11 со сварным соединением (для предохранения зоны 5 термического влияния и металла 4 сварного шва от вступления в непосредственный контакт с теплоносителем реактора).

[0080] Затем из каждой из испытательных деталей со сварным соединением и с наплавкой вырезали исследуемый образец и подвергли его СВВ-испытанию. Более конкретно, вырезали область испытательной детали 11 со сварным соединением, показанную на фиг.1 пунктиром, получив образец 6 для СВВ-испытания. Образец 6 для СВВ-испытания имел размер 2 мм в толщину × 10 мм в ширину × 50 мм в длину. На фиг.4 представлен вид в перспективе, показывающий зажимное приспособление, используемое в СВВ-испытании. Затем образец 6 для СВВ-испытания поместили между двумя держателями 8 вместе с ватой 7 из графитового волокна с целью создания в образце 6 для СВВ-испытания трещины и вставили два зажимных болта в соответствующие два отверстия 9 на противоположных сторонах комплекта держателей 8 с тем, чтобы зажать образец 6 для СВВ-испытания между держателями 8 так, чтобы придать ему изогнутую форму. Как показано на фиг.4, держатели 8 включают в себя верхний держатель, выполненный с вогнутой частью с радиусом кривизны 100 мм в его продольно центральной области, и нижний держатель, выполненный с выпуклой частью с радиусом кривизны 100 мм в его продольно центральной области. Затем образец 6 для СВВ-испытания, закрепленный в зажимном приспособлении, погрузили в воду высокой температуры/высокого давления в автоклаве (концентрация насыщения кислородом: 8 вес. м.д., 70 кгс/см2, 290°С) на 500 часов. После погружения образец 6 для СВВ-испытания вынули из зажимного приспособления и оценили состояние растрескивания на основании осмотра поперечного сечения образца 6 для СВВ-испытания по следующим критериям:

[0081]

○: максимальная глубина трещины составляет менее 15 мкм, и СВВ-испытание пройдено;

×: максимальная глубина трещины равна или больше 15 мкм, и СВВ-испытание не пройдено.

Коррозионное испытание Кориу

[0082] Каждый из сварочных материалов №№ А-L подвергли коррозионному испытанию Кориу, моделирующему условия межкристаллитной коррозии в высококонцентрированном растворе азотной кислоты, содержащем сильно кислые ионы металла, следующим образом. Каждый из сварочных материалов погрузили в 500 мл кипящего 8Н раствора азотной кислоты с добавленным в него 1,0 г/л Cr6+. Выполнили 4 серии погружений, обновляя раствор, причем одна серия длилась 24 часа. После завершения 4 серий сварочный материал вынули из раствора и измерили потерю его веса на коррозию с целью оценки скорости коррозии.

[0083] В таблице 2 представлены результаты СВВ-испытания и испытания Кориу. В таблице 2 строка «НЕТ» в столбце «Сварочный материал №» относится к результатам испытания исследуемого образца (сравнительный пример), в котором наплавленный шов сварочного материала 1 удалили с испытательной детали 11 со сварным соединением.

[0085] Как видно из таблицы 2, в тех случаях, когда на зону 5 термического влияния (сварное соединение Р) наплавлен сварочный материал согласно настоящему изобретению, такой как сварочные материалы №№ А-С, G и Н (примеры изобретения), стойкость к коррозионному растрескиванию под напряжением и стойкость к межкристаллитной коррозии значительно улучшается по сравнению со сварным соединением без наплавленного шва на зоне 5 термического влияния, даже если в качестве основного металла трубопровода, составляющего сварной шов, т.е. основного металла (плоских деталей 2, 3) испытательной детали 11 со сварным соединением, использована деталь из аустенитной нержавеющей стали с высоким содержанием С, как в SUS 304. Также доказано, что, по сравнению со сварным соединением, в котором на зону 5 термического влияния наплавлен один из сварочных материалов №№ D-F и I-L (сравнительные примеры), а не сварочный материал согласно настоящему изобретению, сварное соединение, в котором на зону 5 термического влияния наплавлен сварочный материал согласно настоящему изобретению, обладает превосходными стойкостью к коррозионному растрескиванию под напряжением и стойкостью к межкристаллитной коррозии.

[0086] Это показывает, что использование сварочного материала согласно настоящему изобретению в качестве сварочного материала 1 (аустенитного сварочного материала) делает возможным подавление межкристаллитной коррозии в наплавленном шве и предотвращение в достаточной степени коррозионного растрескивания под напряжением.

[0087] Кроме того, на основании сравнения соответствующих результатов коррозионного испытания Кориу с использованием в качестве сварочного материала 1 сварочного материала № А и коррозионного испытания Кориу с использованием в качестве сварочного материала 1 сварочного материала № Н доказано, что стойкость к межкристаллитной коррозии улучшается за счет установления содержания Ti в сварочном материале равным или большим, чем общее содержание C, P, S, N и O в пересчете на эквивалент Ti. Причиной может быть то, что, когда в качестве сварочного материала 1 используется сварочный материал № Н, указанные элементы-примеси, вызывающие межкристаллитную коррозию, сегрегируются на границах зерен, тогда как при использовании в качестве сварочного материала 1 сварочного материала № А элементы-примеси выделяются в наплавленном металле в виде карбидов на основе Ti и других соединений, таких как TiC, FeTiP, TiS, TiN и TiO2, так что указанные элементы-примеси становятся безвредными.

[0088] Как подробно описано выше, в соответствии с одним аспектом настоящего изобретения предусмотрен аустенитный сварочный материал, который содержит С: 0,01 вес.% или менее, Si: 0,5 вес.% или менее, Mn: 0,5 вес.% или менее, Р: 0,005 вес.% или менее, S: 0,005 вес.% или менее, Ni: от 15 до 40 вес.%, Cr: от 20 до 30 вес.%, N: 0,01 вес.% или менее, О: 0,01 вес.% или менее, а остальное Fe и неизбежные примеси, при этом содержание В, содержащегося в качестве одной из неизбежных примесей в сварочном материале, составляет 3 вес. м.д. или менее, а общее содержание С, Р, S, N и О в сварочном материале составляет 0,02 вес.% или менее.

[0089] В сварочном материале (сварочном материале из аустенитной нержавеющей стали) по настоящему изобретению содержание элементов-примесей, сегрегирующихся на границах зерен, вызывая снижение энергии границ зерен, мало, и, в частности, содержание В в сварочном материале составляет 3 вес. м.д. или менее, так что становится возможным подавить межкристаллитную коррозию в металле сварного шва, образованном при сварке с использованием этого сварочного материала (или наплавленного металла, образованного путем наплавки) и в достаточной степени подавить коррозионное растрескивание под напряжением.

[0090] Кроме того, содержание С составляет 0,01 вес.% или менее, так что становится возможным подавить выделение карбидов на основе Cr. Содержание Si составляет 0,5 вес.% или менее, так что становится возможным подавить межкристаллитную коррозию. Содержание Mn составляет 0,5 вес.% или менее, так что становится возможным подавить коррозию вследствие образования δ-феррита. Содержание Р составляет 0,005 вес.% или менее, так что становится возможным подавить межкристаллитную сегрегацию Р с тем, чтобы предотвратить ухудшение стойкости к межкристаллитной коррозии и стойкости к коррозионному растрескиванию под напряжением. Содержание S составляет 0,005 вес.% или менее, так что становится возможным подавить образование сульфидов с тем, чтобы предотвратить ухудшение стойкости к межкристаллитной коррозии и стойкости к коррозионному растрескиванию под напряжением.

[0091] Содержание Ni составляет 15 вес.% или более, так что становится возможным стабилизировать аустенит сварочного материала и металлической структуры металла сварного шва, образованного сваркой с использованием сварочного материала (и наплавленного металла, образованного наплавкой с использованием сварочного материала), с тем, чтобы подавить межкристаллитную коррозию и коррозионное растрескивание под напряжением. Кроме того, содержание Ni составляет 40 вес.% или менее, так что становится возможным способствовать снижению стоимости. Содержание Cr составляет 20 вес.% или более, так что становится возможным обеспечить достаточную стойкость к коррозионному растрескиванию под напряжением металла сварного шва, образованного сваркой с использованием сварочного материала (и наплавленного металла, образованного наплавкой с использованием сварочного материала), например, в условиях высоких температур/высоких давлений под водой при нейтронном облучении, как в активной зоне ядерного реактора на легкой воде, и в условиях транспассивной коррозии в коррозионно-активной среде между поверхностью теплопередачи при кипении и высококонцентрированным раствором азотной кислоты, содержащим сильно кислые ионы, как в установке по переработке. Кроме того, содержание Cr составляет 30 вес.% или менее, так что становится возможным подавить выделение богатой Cr хрупкой фазы.

[0092] И содержание N, и содержание О составляет 0,01 вес.% или менее, а сумма содержания С, содержания Р, содержания S, содержания N и содержания О составляет 0,02 вес.% или менее, так что становится возможным подавить снижение энергии границ зерен вследствие сегрегации этих элементов. Таким образом, металл сварного шва, образованный сваркой с использованием сварочного материала по настоящему изобретению (и наплавленный металл, образованный наплавкой с использованием этого сварочного материала), обладает превосходными стойкостью к коррозионному растрескиванию под напряжением и стойкостью к межкристаллитной коррозии.

[0093] Сварочный материал по настоящему изобретению представляет собой аустенитный сварочный материал с низким содержанием элементов-примесей. Таким образом, при сварке с использованием этого сварочного материала увеличение температуры основного металла может быть подавлено до низкого уровня, так что становится возможным сузить зону термического влияния сварки, т.е. зону повышенной чувствительности. Кроме того, затвердевание (кристаллизация) сварного шва будет завершаться быстро, и остаточное напряжение в сварном шве переводится в состояние сжатия, так что сварное соединение, а также металл сварочного шва и наплавленный металл, обладает превосходными стойкостью к межкристаллитной коррозии и стойкостью к коррозионному растрескиванию под напряжением.

[0094] Таким образом, сварочный материал по настоящему изобретению может быть использован для сварки аппаратов, трубопроводов или т.п., например, на атомной электростанции, для эффективного предотвращения возникновения и развития коррозионного растрескивания под напряжением или т.п. в металле сварного шва и зоне термического влияния сварки. Кроме того, сварочный материал по настоящему изобретению может быть наплавлен на сварное соединение аппарата, трубопровода или т.п. для эффективного предотвращения возникновения и развития коррозионного растрескивания под напряжением или т.п. в металле сварного шва и зоне термического влияния сварки.

[0095] Предпочтительно, сварочный материал по настоящему изобретению может дополнительно содержать Ti, и при этом содержания Ti, C, P, S, N и О в сварочном материале удовлетворяют вышеприведенной формуле (1).

[0096] В соответствии с этим признаком становится возможным заставить вызывающие межкристаллитную коррозию элементы-примеси, таких как C, P, S, N и О, выделяться в наплавленном металле в виде карбидов на основе Ti, фосфидов на основе Ti, сульфидов на основе Ti, нитридов на основе Ti, оксидов на основе Ti и других соединений на основе Ti, таких как TiC, FeTiP, TiS, TiN и TiO2, и сделать эти элементы-примеси безвредными для коррозионного растрескивания под напряжением и межкристаллитной коррозии, особенно межкристаллитной коррозии.

[0097] В соответствии с другим аспектом настоящего изобретения предусмотрен способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением конструкции, образованной сваркой друг с другом деталей из аустенитной нержавеющей стали. Этот способ профилактического технического обслуживания включает стадию наплавки описанного выше сварочного материала на поверхность зоны термического влияния сварки данной конструкции с образованием на ней наплавленного шва.

[0098] При способе профилактического технического обслуживания по настоящему изобретению становится возможным эффективное предотвращение возникновения и развития коррозионного растрескивания под напряжением или т.п. в зоне термического влияния в сварном соединении конструкции (например, сварном соединении узла или трубопровода из аустенитной нержавеющей стали).

[0099] Предпочтительно, способ профилактического технического обслуживания по настоящему изобретению дополнительно включает стадию ремонтной сварки, до стадии наплавки, удалением дефектной части, существующей в сварном соединении, и подверганием удаленной части ремонтной сварке, и при этом наплавку на стадии наплавки осуществляют для обеспечения покрытия сварного соединения наплавленным швом.

[0100] В соответствии с этим признаком становится возможным эффективное предотвращение возникновения и развития коррозионного растрескивания под напряжением или т.п. в ремонтном шве и зоне термического влияния, вызванной ремонтной сваркой.

[0101] В соответствии с еще одним аспектом настоящего изобретения предусмотрен способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением конструкции, образованной сваркой и соединением по меньшей мере первой детали из аустенитной нержавеющей стали и второй детали из аустенитной нержавеющей стали. Этот способ профилактического технического обслуживания включает стадии: отделения второй детали из аустенитной нержавеющей стали, использованной в данной конструкции и подлежащей замене ремонтной деталью, от первой детали из аустенитной нержавеющей стали и отсоединения второй детали из аустенитной нержавеющей стали от конструкции; наплавки описанного выше сварочного материала на каждую из поверхности разделанной кромки ремонтной детали и поверхности разделанной кромки первой детали из аустенитной нержавеющей стали; и сварки и соединения поверхности разделанной кромки с наплавкой ремонтной детали и поверхности разделанной кромки с наплавкой первой детали из аустенитной нержавеющей стали.

[0102] В способе профилактического технического обслуживания по настоящему изобретению, перед сваркой и соединением ремонтной детали и первой детали из аустенитной нержавеющей стали, на каждую из поверхности разделанной кромки ремонтной детали и поверхности разделанной кромки первой детали из аустенитной нержавеющей стали наплавляют сварочный материал, так что становится возможным подавление повышения чувствительности в зонах термического влияния как ремонтной детали, так и первой детали из аустенитной нержавеющей стали с тем, чтобы эффективным образом предотвратить возникновение и развитие коррозионного растрескивания под напряжением или т.п.

[0103] В соответствии с еще одним аспектом настоящего изобретения предусмотрен способ профилактического технического обслуживания для предотвращения межкристаллитной коррозии конструкции из аустенитной нержавеющей стали, контактирующей с коррозионно-активной текучей средой. Этот способ профилактического технического обслуживания включает стадию наплавки описанного выше сварочного материала на поверхность конструкции, контактирующую с коррозионно-активной текучей средой, с образованием на ней наплавленного шва так, чтобы предотвратить контакт с коррозионно-активной текучей средой.

[0104] В способе профилактического технического обслуживания по настоящему изобретению наплавленный шов не дает коррозионно-активной текучей среде вступать в непосредственный контакт с конструкцией (например, сварным соединением узла или трубопровода из аустенитной нержавеющей стали), так что становится возможным эффективное предотвращение межкристаллитной коррозии этой конструкции.

[0105] В этом способе профилактического технического обслуживания по настоящему изобретению конструкция может быть образована путем сварки друг с другом деталей из аустенитной нержавеющей стали, при этом одна из противоположных поверхностей сварного соединения конструкции является поверхностью, контактирующей с коррозионно-активной текучей средой.

[0106] В соответствии с этим признаком наплавленный шов не дает коррозионно-активной текучей среде вступать в непосредственный контакт со сварным соединением, так что становится возможным эффективное предотвращение межкристаллитной коррозии этого сварного соединения.

Промышленная применимость

[0107] В процессе формирования сварной конструкции аустенитный сварочный материал по настоящему изобретению может быть использован для улучшения стойкости к коррозионному растрескиванию под напряжением и стойкости к межкристаллитной коррозии в металле сварного шва и зоне термического влияния данной сварной конструкции. Более конкретно, аустенитный сварочный материал по настоящему изобретению применим в качестве сварочного материала для оборудования, трубопроводов или т.п., например, на атомной электростанции, для эффективного предотвращения возникновения и развития коррозионного растрескивания под напряжением или т.п. в металле сварного шва и зоне термического влияния. Кроме того, аустенитный сварочный материал по настоящему изобретению применим для наплавки на сварное соединение сварной конструкции с целью дополнительного улучшения стойкости к коррозионному растрескиванию под напряжением и стойкости к межкристаллитной коррозии в металле сварного шва и зоне термического влияния.

[0108] Способ профилактического технического обслуживания для предотвращения коррозионного растрескивания под напряжением по настоящему изобретению применим к сварной конструкции для предотвращения коррозионного растрескивания под напряжением данной сварной конструкции более надежно, чем когда-либо ранее. Способ профилактического технического обслуживания для предотвращения межкристаллитной коррозии по настоящему изобретения применим к сварной конструкции для предотвращения межкристаллитной коррозии данной сварной конструкции более надежно, чем когда-либо ранее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |