Область техники, к которой относится данное изобретение

Настоящее изобретение относится к способу получения высокочистого α-метилстирола в качестве мономера полимеризации. Конкретнее, настоящее изобретение относится к способу очистки α-метилстирола до высокой чистоты удалением полярных веществ, таких как альдегиды и кетоны, содержащихся в следовых количествах в α-метилстироле, посредством реакции в присутствии основного вещества, посредством чего можно достигнуть эффективного удаления без необходимости сложного процесса. Кроме того, настоящее изобретение относится к сополимеру на основе стирола, имеющему небольшое окрашивание и исключительную термостойкость, устойчивость к атмосферному воздействию, устойчивость к плавлению, пластичность, сопротивление деформированию и жесткость, который можно получить используя данный мономер.

Уровень техники

Смолы на основе стирола применяют в чрезвычайно широком диапазоне применений не только в результате того, что они выполнены из высококачественного материала по показателю прозрачности, жесткости, устойчивости к деформации и тому подобное, но также и в результате того, что их можно производить в различных формах, таких как катаные листы, пленки, вспененные листы, вспененные панели и перерабатываемые литьем с раздувом изделия, и, так как многие смолы на основе стирола можно получить дешево и в большом объеме посредством крупномасштабной полимеризации, применяя радикальную полимеризацию, полимеризацию в растворе с применением высокой концентрации мономера, полимеризацию в суспензии или эмульсионную полимеризацию.

Несмотря на то, что обычные примеры смол на основе стирола включают в себя полистирол (GPPS), стирол/акрилонитрил (AS), стирол/метилметакрилат (MS), стирол/метакриловая кислота (SMAA), стирол/малеиновый ангидрид (SMA) и тому подобное, гомополимеры стирола (полистирол (GPPS)) применяются наиболее универсально.

Полистирол имеет множество превосходных свойств и, так как он является дешевым, то имеет большую важность применения, и его используют в различных областях. Некоторые основные области применения указаны ниже.

Использование для упаковки

Контейнеры для пищи (листовой пенопласт: PSP), контейнеры для посуды (листовой пенопласт: PSP), бесцветные чашки, ложки, вилки, упаковочные листы для овощей и (двухосно-ориентированные листы), покрытие для окон.

Использование в бытовых электроприборах

Телевизионная система, кондиционер и в основном упаковка оборудования, поддоны для электрохолодильника, кассеты, MD и MO оболочки

Разные предметы домашнего обихода

Игрушки, канцелярские принадлежности и материалы

Применение в строительных материалах

Изоляция (вспененные панели), маты татами (вспененные панели).

Однако существовали некоторые области применения, которые не удовлетворялись даже свойствами данной смолы, такие как области применения, которые ограничивали данную смолу в применении из-за недостаточной термостойкости. Конкретнее, так как термостойкость GPPS составляет около 100°C (температура стеклования), то в областях применения, включающих контакт с горячим паром, при дезинфекции посредством кипячения, областях применения упаковки для пищевых продуктов, требующих нагревания в микроволновой печи, или областях применения, включающих литые автозапчасти, подверженные воздействию высоких температур летом, данную смолу нельзя применять без риска вызвать деформацию литых изделий.

Один способ усиления термостойкости полистирола может включать в себя сополимеризацию стирола с мономером, содержащим полярную функциональную группу, примеры которой могут включать сополимеры стирола и метакриловой кислоты (SMAA), сополимеры стирола и малеинового ангидрида (SMA) и сополимеры стирола и малеимидного ангидрида. Термостойкость можно произвольно изменять посредством контролирования количества мономера, содержащего полярную функциональную группу, в композиции сополимера. Например, обычный пример термостойкой смолы на основе стирола в виде SMAA имеет температуру термостойкости по Вику от 105 до 125°C. Однако если полимеры, имеющие полярную функциональную группу, подвергаются воздействию высоких температур, то происходит реакция сшивания полимерной цепи из-за побочных реакций полярных групп, и в результате образуются гелеобразные вещества, которые вызывают снижение технологичности литья, обусловленное повышенной вязкостью, таким образом препятствуя удовлетворительному применению данных полимеров потребителями с точки зрения качества и продуктивности.

Кроме того, повышенная подверженность возникновению реакций сшивания при условиях, когда расплав находится при высокой температуре, подразумевает повышенную подверженность полимеров с высоким молекулярным весом деформации в течение процесса литья, таким образом затрудняя утилизацию и повторное применение смол. Например, при получении изделия литьем под давлением, конечные материалы (скелеты) получаются в процессе образования компонентов центрального литника и распределительного литника и при получении литых изделий из двухосно-ориентированных листов, или вспененных листов. Они обычно повторно используются посредством частичного перемешивания с исходными гранулами после измельчения или разрезания, или обычно повторно применяются посредством частичного перемешивания в универсальных смолах, таких как полистирол.

Однако повторное применение становится трудным, если характеристики текучести смолы изменяются из-за сшивания полимеров с высоким молекулярным весом в процессе формования из расплава, и существовала проблема ограничений, которые накладываются на применение данных смол для переработки в исходные гранулы. Кроме того, сополимеры, содержащие полярную функциональную группу, обычно имеют недостаточную совместимость с полистиролом и даже при перемешивании посредством плавления они не только приводят к ухудшению механических характеристик, но также вызывают потерю прозрачности, таким образом препятствуя переработке данных сополимеров с универсальным полистиролом.

Так как усиленный акцент делается на эффективное применение смол в последние годы, то были разработаны и осуществлены различные типы способов возвращения в оборот. Смолы, которые способны возвращаться в оборот, восстанавливаться и повторно применяться, являются обязательным требованием на рынках смол будущего. Смолы, разрабатываемые в будущем, обязательно будут смолами, которые способны эффективно возвращаться в оборот, почти не подвергаясь никакому уменьшению молекулярного веса или образованию мономеров из-за разрыва полимерной цепи, даже при прохождении нескольких циклов формования из расплава. Таким образом, существует необходимость разработки смол, проявляющих более высокую устойчивость к плавлению, чем общепринятые сополимеры на основе стирола.

Другой проблемой общепринятых термостойких смол на основе стирола был узкий ассортимент условий обработки в процессе литья. Улучшение термостойкости сополимера является равноценным улучшению температуры, при которой полимерная цепь становится текучей. Таким образом, если нужно получить характеристики текучести, схожие с характеристиками полистирола в процессе литья, то необходимо поднять температуру проведения процесса, соответствующую улучшению термостойкости. Однако в случае сополимеров на основе стирола, содержащих полярную функциональную группу, соответствующая температура начала разложения не улучшает термостойкость. Следовательно, диапазон температур процесса литья становится узким и в результате, существовали проблемы в отношении приведения к понижению продуктивности и качества.

Существуют также способы улучшения термостойкости смол на основе стирола, как, например, посредством применения мономера, который не содержит полярную функциональную группу. Например, сополимер стирола и α-метилстирола, как известно, показывает увеличение температуры стеклования, так как увеличивается содержание α-метилстирола (см., например, непатентный документ 1).

Однако в случае попытки сополимеризовать стирол и α-метилстирол, применяя обычный процесс промышленного производства в виде радикальной полимеризации в растворе, ни один из данных способов нельзя было применять в промышленном масштабе из-за многочисленных проблем, которые указаны ниже:

1) полимеризация с высоким молекулярным весом является трудной из-за низкой температуры деструкции α-метилстирола около 60°C;

2) намеченную термостойкость нельзя получить из-за ограничений на содержание α-метилстирола в сополимере; и

3) термическое разложение сополимера легко возникает в зависимости от условий процесса литья из-за плохой термостойкости в процессе плавления, таким образом приводя к образованию мономерных компонентов и подверженности уменьшению молекулярного веса.

С другой стороны, так как α-метилстирол может подвергаться живой анионной полимеризации посредством применения инициатора бутиллития, сополимеры стирола и α-метилстирола также можно получить посредством живой анионной полимеризации (см., например, Патентный документ 1).

Следовательно, был предложен способ решения проблем радикальной полимеризации в растворе посредством осуществления живой анионной полимеризации в соответствии со способом непрерывной живой полимеризации, применяя тип реактора полимеризации с идеальным смешением (см., например, Патентный документ 2). Данный способ характеризуется осуществлением полимеризации, применяя непрерывный тип реактора идеального смешения, таким образом, чтобы концентрации мономера α-метилстирола, мономера стирола и живого сополимера, присутствующего в реакционной системе живой полимеризации, остаются постоянными в любой момент времени, и предлагает следующие эффекты:

1) высокомолекулярная полимеризация является возможной из-за применения способа живой полимеризации;

2) содержание α-метилстирола в сополимере можно контролировать, так как концентрацию в реакционной системе можно поддерживать постоянной; и,

3) термостойкость в процессе плавления улучшается из-за отсутствия связей голова к голове, связей хвост к хвосту и других неустойчивых связей в главной цепи сополимера, из-за применения анионной полимеризации.

Однако живая анионная полимеризация является обычно подверженной эффектам примесей, содержащихся в сырье. В частности, активные анионы, как известно, легко реагируют с полярными веществами, такими как вода, альдегиды, кетоны и спирты. Если в реакционной системе анионной полимеризации присутствуют полярные вещества, даже в следовых количествах, то активные анионы реагируют с полярными веществами, приводя к образованию устойчивых связей, таким образом, вызывая проблему прерывания полимеризации. Следовательно, при осуществлении живой анионной полимеризации необходимо уменьшить количество полярных веществ в сырье, а поступление полярных веществ в реакционную систему необходимо подавить насколько возможно.

Кроме того, упомянутые выше полярные вещества и продукты реакции активных анионов и полярных веществ подвергаются разложению в течение процесса полимеризации, приводя к возможности образования окрашенных веществ. В данном случае это может привести к окрашиванию полимера или ухудшению физических характеристик полимера, таким образом делая это неприемлемым. С этой точки зрения, кроме того, полярные вещества удаляют из сырья предпочтительно насколько возможно.

Однако обычный процесс промышленного производства α-метилстирола представляет собой кумол-фенольное промышленное производство. Данное кумол-фенольное промышленное производство включает стадию, в которой гидропероксид кумола, полученный посредством окисления кумолового сырья, концентрируется до от 80 до 85%, после чего следует кислотное разложение на фенол и ацетон и нейтрализация/промывание. Полученный неочищенный фенол содержит такие вещества, как ацетон, вода, кумол, α-метилстирол и фенол, а очищенный фенол получают из данного неочищенного фенола посредством перегонки, тогда как в то же самое время разделяются и регенерируются ацетон и α-метилстирол соответственно (см., например, патентные документы 3 и 4).

Однако в случае попытки соответствующего разделения и регенерирования ацетона и α-метилстирола одновременно с получением очищенного фенола, применяя описанный выше процесс, возникают следующие проблемы. А именно, вещества, имеющие температуру кипения, близкую к температуре α-метилстирола, для которого разделение посредством перегонки является трудным, присутствуют среди полярных веществ, таких как альдегиды и кетоны, полученные как побочные продукты в течение процесса получения фенола. Таким образом, полярные вещества перестают загрязнение α-метилстирола в качестве примесей в случае только очистки перегонкой.

Кроме того, способ осуществляется с целью удаления примесей, содержащих полярные вещества, включает поставку неочищенного α-метилстирола в щелочной промывной бак перед перегонкой и промыванием в баке, за которыми следует поставка в дистилляционную колонну, для того чтобы регенерировать продукт α-метилстирол (см., например, патентные документы 5 и 6). Однако в случае промывания в щелочном промывном баке в соответствии с вышеупомянутым способом, так как растворимость полярных веществ в щелочном растворе является неудовлетворительной, то полярные вещества перестают оставаться в α-метилстироле, таким образом препятствуя удалению следовых количеств полярных веществ. Кроме того, хотя также были рассмотрены способы, включающие реагирование полярных веществ в щелочном промывном баке, для того чтобы получить вещества с низкой летучестью, и увеличение разницы в относительной летучести между данными веществами и α-метилстиролом, после чего следует перегонка, в данном случае, полярные вещества нельзя удалить, если только реакцию не провести почти на 100%.

С другой стороны, пример обычного способа очистки мономеров полимеризации в виде стиролов в лаборатории может включать промывание щелочным веществом, таким как водный раствор тиосульфата натрия или водный раствор гидроксида натрия и воды, после чего следует сушка и перегонка (см., например, непатентный документ 2). Однако хотя упомянутый выше способ делает возможным исключение применения ингибитора полимеризации, пероксида и полимера, нельзя полностью удалить полярные вещества из α-метилстирола по тем же самым причинам, что и в случае промывания в щелочном промывном баке, как описано выше.

Кроме того, хотя был указан способ, включающий добавление алкиллития и тому подобное к мономерам перед полимеризацией, для того чтобы дезактивировать полярные вещества, после чего следует перегонка, в данном случае, так как значительные количества полимеров, олигомеров и тому подобное образуются, сопутствуя реакции, то данный способ считается промышленно неподходящим. Кроме того, мономеры могут становиться загрязненными олигомерами в зависимости от условий перегонки, таким образом, имея возможность оказания отрицательного влияния на полимеризацию.

Другой пример способа очистки α-метилстирола может включать очистку с применением колонки, заполненной силиикагелем, окисью алюминия или ионообменной смолой и тому подобное (см., например, патентный документ 2 и непатентный документ 3). Однако данные наполнители обычно содержат кислотные или основные компоненты. А именно, в вышеупомянутом способе существует возможность присутствия кислотного компонента в наполнителе, вызывающего образование олигомеров α-метилстирола с низким молекулярным весом, или присутствия основного компонента в наполнителе, вызывающего разложение полярных веществ до конденсатов с высоким молекулярным весом. Образованные олигомеры или конденсаты с высоким молекулярным весом загрязняют мономеры в колонке, и если полимеризация осуществляется с применением данных загрязненных мономеров, то существует риск того, что полимеризация будет прервана или реакция будет замедлена иначе. Кроме того, так как данные олигомеры и конденсаты с высоким молекулярным весом имеют низкую летучесть, то их невозможно удалить из полимеризованного раствора полимера, и они перестают загрязнять конечный полученный полимер. В результате возникают проблемы, приводящие к ухудшению эксплуатационных параметров полимера в виде уменьшения термостойкости полученного полимера или пожелтения.

Как было описано выше, ни один из способов известного уровня техники не применяется эффективно в промышленном масштабе как способ очистки α-метилстирола.

Патентный документ 1: Японская публикация патента № H6-10219.

Патентный документ 2: Японская патентная заявка, опубликованная № 2006052346.

Патентный документ 3: Японская патентная заявка, опубликованная № S55-94326.

Патентный документ 4: Японская публикация патента № S64-7058.

Патентный документ 5: Японская патентная заявка, опубликованная № 200086559.

Патентный документ 6: Японская патентная заявка, опубликованная № H3-258733.

Непатентный документ 1: Journal of Applied Polymer Science, Т. 41, стр.383 (1990).

Непатентный документ 2: R.H. Boundry, R.F. Boyer, "Styrene, its Polymers, Copolymers and Derivatives", Reinhold (1952).

Непатентный документ 3: Journal of Applied Polymer Science, т. 40, стр. 41 (1990).

Раскрытие изобретения

Задачи, решаемые посредством данного изобретения

Объектом настоящего изобретения является обеспечение способа очистки α-метилстирола, обеспечивающего получение α-метилстирола высокой чистоты, почти не содержащего никаких полярных веществ, посредством эффективного удаления полярных веществ, содержащихся в следовых количествах в α-метилстироле посредством способа очистки α-метилстирола. Кроме того, объектом настоящего изобретения является обеспечение сополимера, содержащего сополимер на основе стирола, который улучшает термостойкость и устойчивость к атмосферному воздействию, которые являлись недостатками SMAA и SMA, а также имеет превосходную устойчивость к плавлению, пластичность, прочность, жесткость и возможность переработки для повторного применения, в то же самое время препятствуя окрашиванию полимера и оставляя превосходные характеристики общепринятых смол на основе стирола, как, например, по состоянию прозрачности, устойчивости к деформации и технологичности литья, посредством применения данного α-метилстирола.

Средства для решения задач

В результате проведенных обширных исследований для решения вышеупомянутых задач изобретатели настоящего изобретения выяснили, что определенные полярные вещества, содержащиеся в следовых количествах в α-метилстироле, вызывают окрашивание полимера и затрудняют контроль полимеризации, и что олигомеры, полученные общепринятыми способами очистки, также вызывают окрашивание полимера и ухудшают его физические характеристики. Для того чтобы исключить данные проблемы, изобретатели настоящего изобретения выяснили, что способ очистки α-метилстирола может эффективно удалять полярные вещества без образования олигомеров посредством применения способа удаления данных полярных веществ, таким образом, чтобы контролировать содержание полярных веществ и олигомеров в рамках фиксированного диапазона посредством реагирования полярных веществ, содержащихся в α-метилстироле, в присутствии основного вещества, а затем отделения побочных продуктов с низкой температурой кипения, образованных посредством данной реакции из реакционных продуктов полярных веществ, таким образом приводя к доработке настоящего изобретения.

А именно, настоящее изобретение описывается ниже и обеспечивает способ очистки α-метилстирола, α-метилстирола для живой анионной полимеризации и сополимера на основе стирола.

В первом аспекте настоящее изобретение обеспечивает:

[1] способ очистки α-метилстирола, включающий стадии:

реагирование полярного вещества, содержащегося в α-метилстироле в присутствии основного вещества; и

отделение продукта реакции полярного вещества и α-метилстирола.

[2] способ очистки α-метилстирола в соответствии с пунктом [1], включающий стадии:

реагирование полярного вещества, содержащегося в α-метилстироле в присутствии основного вещества; и

отделение компонента с низкой температурой кипения, полученного посредством реакции, α-метилстирола и реакционного продукта полярного вещества.

[3] способ очистки α-метилстирола в соответствии с пунктом [1] или [2], включающий стадии:

1) реагирование полярного вещества, содержащегося в α-метилстироле в присутствии основного вещества;

2) отделение компонента с низкой температурой кипения, полученного посредством реакции из смеси реакционного продукта полярного вещества и α-метилстирола; и

3) отделение α-метилстирола из смеси реакционного продукта полярного вещества и α-метилстирола.

[4] способ очистки α-метилстирола в соответствии с пунктом [1] или [2], включающий стадии:

1) реагирование полярного вещества, содержащегося в α-метилстироле в присутствии основного вещества;

2) отделение смеси компонента с низкой температурой кипения, полученного посредством реакции и α-метилстирола от реакционного продукта полярного вещества; и

3) отделение α-метилстирола из смеси компонента с низкой температурой кипения, полученного посредством реакции и α-метилстирола.

[5] способ очистки в соответствии с любым одним из пунктов с [1] по [4], в котором полярное вещество содержит соединение, содержащее карбонильную группу.

[6] способ очистки в соответствии с любым одним из пунктов с [1] по [5], в котором полярное вещество содержит соединение, содержащее карбонильную группу, и смесь фенола и катехола.

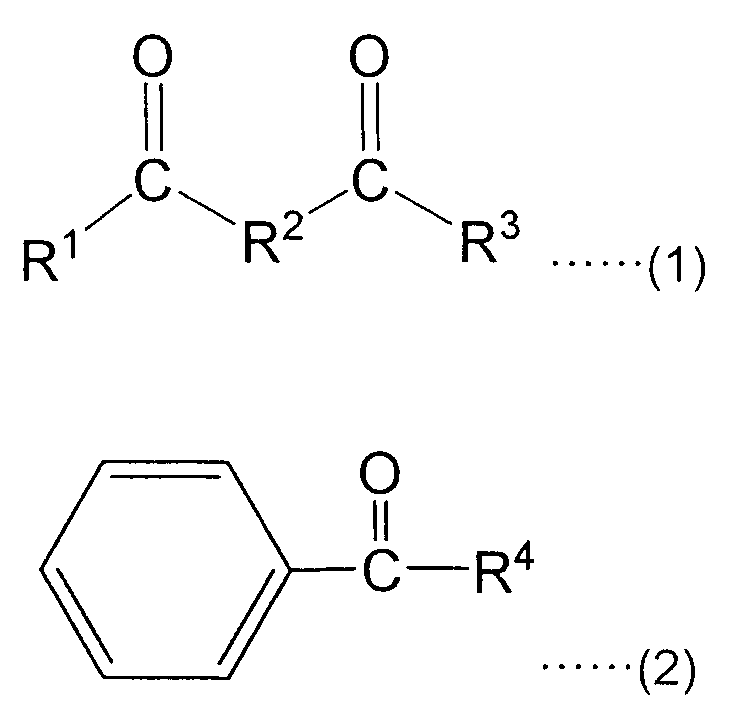

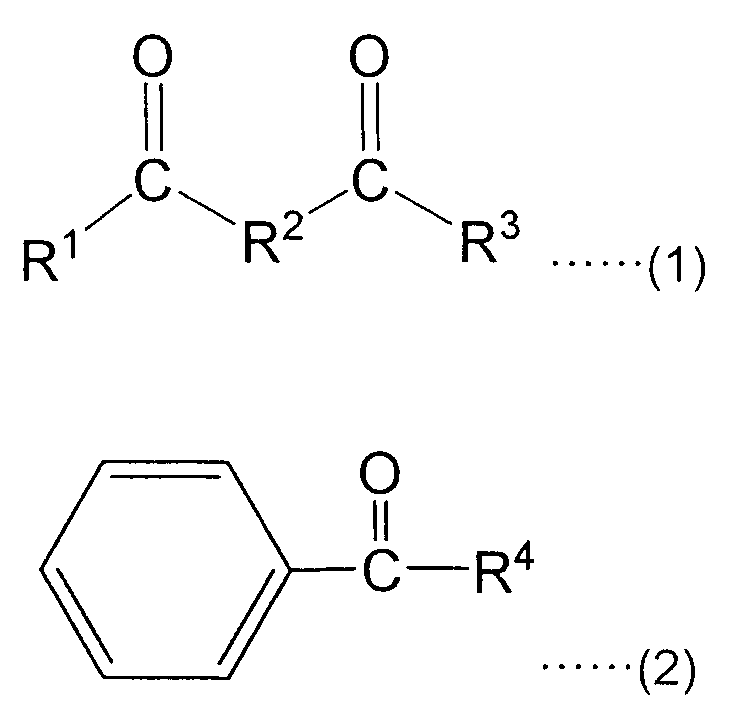

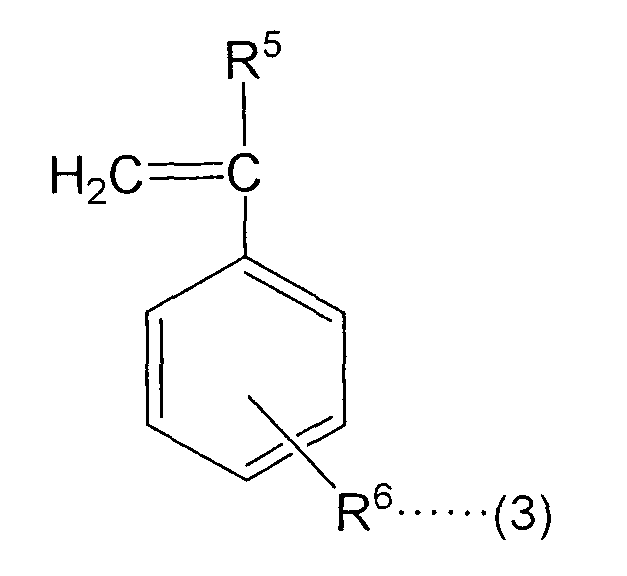

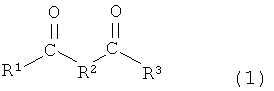

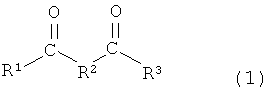

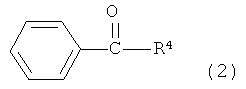

[7] способ очистки в соответствии с пунктом [5] или [6], в котором соединение, содержащее карбонильную группу, представляет собой соединение, представленное следующей общей формулой (1) или общей формулой (2):

(причем каждый из R1, R3 и R4 независимо представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода, а R2 представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода).

[8] способ очистки в соответствии с пунктом [7], в котором соединение, содержащее карбонильную группу, содержит, по крайней мере, одно соединение, выбранное из ацетонилацетона, 3-метил-2-циклопентенона, бензальдегида и ацетофенона.

[9] способ очистки в соответствии с любым одним из пунктов с [1] по [8], в котором основность основного вещества 10 или более по показателю константы кислотной диссоциации pKa кислоты, сопряженной с данным основным веществом.

[10] способ очистки в соответствии с пунктом [9], в котором основное вещество представляет собой основное соединение, содержащее щелочной металл или щелочно-земельный металл.

Во втором аспекте настоящее изобретение также обеспечивает:

[11] α-метилстирол для анионной полимеризации, причем совокупность алифатического карбонильного соединения, представленного следующей общей формулой (1), и его конденсата внутримолекулярной дегидратации представляет собой 100 ppm по массе или менее, а ароматическое карбонильное соединение, представленное следующей общей формулой (2), присутствует в 30 ppm по массе или менее:

(причем каждый из R1, R3 и R4 независимо представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода, а R2 представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода).

[12] α-метилстирол для анионной полимеризации в соответствии с пунктом [11], в котором содержание спирта, фенола и катехолов представляет собой 10 ppm по массе или менее.

[13] α-метилстирол для анионной полимеризации в соответствии с пунктом [11] или [12], в котором димер α-метилстирола представляет собой менее 5 ppm.

[14] α-метилстирол для анионной полимеризации в соответствии с любым одним из пунктов с [11] по [13], в котором содержание бензофурана представляет собой от 5 до 5000 ppm по массе.

В третьем аспекте настоящее изобретение, кроме того, обеспечивает:

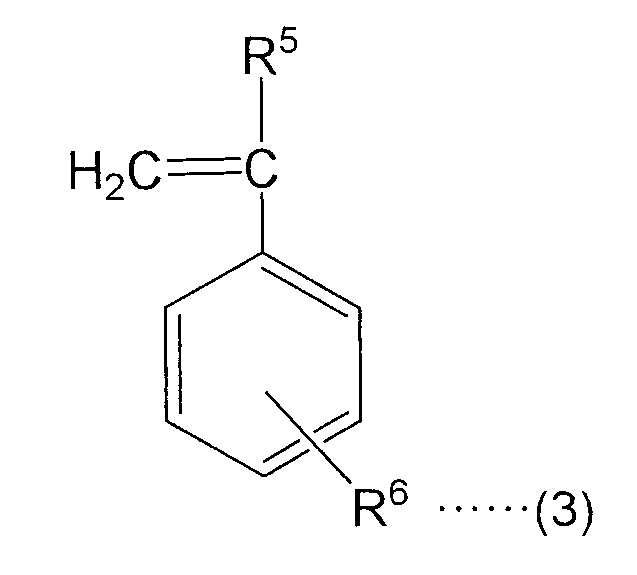

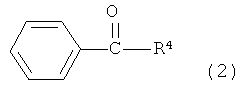

[15] сополимер на основе стирола, полученный посредством сополимеризации α-метилстирола в соответствии с любым одним из пунктов с 11 по 14 и винилового ароматического мономера, представленного следующей общей формулой (3), применяя анионную полимеризацию:

(причем R5 представляет собой атом водорода, алкильную группу, имеющую 2 или более атомов углерода, или фенильную группу, а R6 представляет собой атом водорода, галоген, гидроксильную группу, алкильную группу, алкоксигруппу, карбоксильную группу или галогеналкильную группу).

[16] сополимер на основе стирола в соответствии с пунктом [15], в котором величина индекса желтизны представляет собой 3 или менее.

Благоприятные эффекты данного изобретения

Настоящее изобретение является применимым в качестве способа получения α-метилстирола высокой чистоты для анионной полимеризации без необходимости сложного процесса, допускающего удаление посредством перегонки следовых количеств полярных веществ, которые обычно невозможно удалить посредством перегонки, посредством эффективного модифицирования до конденсатов с высоким молекулярным весом посредством реагирования полярного вещества с α-метилстиролом в присутствии основного вещества и отделения от побочных продуктов реакции с низкой температурой кипения. Кроме того, применение α-метилстирола, очищенного посредством способа очистки настоящего изобретения, делает возможным получение сополимера, содержащего сополимер на основе стирола, который улучшает термостойкость и устойчивость к атмосферному воздействию, которые были недостатками SMAA и SMA, а также имеет превосходную устойчивость к плавлению, пластичность, прочность, жесткость и возможность переработки для повторного применения, в то же самое время препятствуя окрашиванию полимера и оставляя превосходные характеристики общепринятых смол на основе стирола, как, например, по состоянию прозрачности, устойчивости к деформации и технологичности литья.

Лучший вариант осуществления данного изобретения

Следующее обеспечивает подробное объяснение настоящего изобретения.

Примеры полярных веществ, присутствующих в α-метилстироле, которые необходимо удалить посредством способа очистки настоящего изобретения, могут включать соединения, содержащие карбонильную группу, фенол и смеси катехолов, содержащие ингибиторы полимеризации в виде т-бутилкатехола. Конкретные примеры полярных веществ в виде соединений, содержащих карбонильную группу, могут включать алифатические карбонильные соединения в виде соединения, представленного следующей общей формулой (1), и ароматических карбонильных соединений в виде соединений, представленных следующей общей формулой (2):

(причем каждый из R1, R3 и R4 независимо представляет собой атом водорода или алкильную группу, имеющую от 1 до 6 атомов углерода, а R2 представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода).

Понятие "алкильная группа, имеющая от 1 до 6 атомов углерода", применяемое в настоящем описании, относится к линейной или разветвленной алкильной группе, имеющей от 1 до 6 атомов углерода, конкретные примеры которой могут включать метильную группу, этильную группу, a н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, н-пентильную группу, 1,1-диметилпропильную группу, 1,2-диметилпропильную группу, 2,2-диметилпропильную группу, 1-этилпропильную группу, н-гексильную группу, 1-этил-2-метилпропильную группу, 1,1,2-триметилпропильную группу, 1-этилбутильную группу, 1-метилбутильную группу, 2-метилбутильную группу, 1,1-диметилбутильную группу, a 1,2-диметилбутильную группу, 2,2-диметилбутильную группу, 1,3-диметилбутильную группу, 2,3-диметилбутильную группу, 2-этилбутильную группу, 2-метилпентильную группу, 3-метилпентильную группу и тому подобное. Предпочтительные примеры могут включать метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, н-пентильную группу, н-гексильную группу и тому подобное.

В настоящем изобретении более конкретные примеры соединений, содержащих карбонильную группу, могут включать ацетонилацетон, 3-метил-2-циклопентенон, бензальдегид, ацетофенон и тому подобное. Так как данные полярные вещества ингибируют полимеризацию или вызывают окрашивание полимера в процессе получения поли-α-метилстирола и его сополимеров посредством анионной полимеризации и тому подобное, то они предпочтительно удаляются насколько возможно. Так как полярные вещества, за исключением воды, такие как трет-бутилкатехол, ацетонилацетон, 3-метил-2-циклопентенон, бензальдегид и ацетофенон, имеют температуры кипения, близкие к температуре α-метилстирола, то их содержание невозможно уменьшить свыше определенного уровня посредством обычной перегонки.

Изобретатели настоящего изобретения сделали возможным удаление следовых количеств данных полярных веществ, которые невозможно было удалить посредством обычной перегонки, посредством перегонки за счет реагирования в присутствии специфических основных веществ, и эффективного превращения полярных веществ, которые реагировали в присутствии основных веществ, в соединения с высокими температурами кипения, для того чтобы увеличить разницу в относительной летучести данных соединений с α-метилстиролом. Кроме того, изобретатели настоящего изобретения также нашли способ получения α-метилстирола с высокой чистотой посредством отделения продуктов реакции полярного вещества от α-метилстирола и компонентов с низкими температурами кипения, содержащих продукты побочной реакции, после чего следует дополнительное отделение α-метилстирола от компонентов с низкими температурами кипения.

В настоящем изобретении существует две возможные реакции получения соединений с высокой температурой кипения посредством реагирования полярных веществ в присутствии основного вещества. Первый способ включает реакцию получения соединения с высокой температурой кипения посредством реагирования фенола или катехолов, имеющих активный водород, с основанием для образования соли, тогда как другой способ включает реакцию увеличения молекулярного веса, заставляя альдегид или кетон, имеющие один или более атомов водорода при α положении, подвергаться реакции внутримолекулярной или межмолекулярной конденсации в присутствии основного вещества. В случае последней реакции, в частности, так как вода или спирт получаются посредством конденсации, как будет описано позднее, а если принять во внимание, что реакция представляет собой равновесную реакцию, то провести реакцию и увеличить молекулярный вес чрезвычайно трудно, так как концентрация реагентов чрезвычайно низкая.

Кроме того, хотя и существуют соединения, которые подвергаются межмолекулярной реакции в зависимости от конкретного соединения, в данном случае, так как температура кипения чрезвычайно близка к температуре исходного полярного вещества, соединения нельзя отделить посредством перегонки. Изобретатели настоящего изобретения выяснили, что температуру кипения можно увеличить посредством превращения данных соединений межмолекулярной конденсации обработкой в специфических условиях.

Примеры альдегидов и кетонов, имеющих атом водорода в α положении, могут включать ацетонилацетон, 3-метил-2-циклопентенон и ацетофенон. На первом этапе основное вещество удаляет атом водорода в α положении, приводя к образованию енолята и полярного вещества. Так как данная реакция представляет собой равновесную реакцию, а равновесие обычно смещено в сторону реагентов, то образование енолята является трудным. Следовательно, на втором этапе, образовавшийся енолят подвергается межмолекулярной реакции присоединения с полярным веществом. В результате, так как два или более полярных веществ увеличиваются в молекулярном весе, и увеличивается разница в относительной летучести с α-метилстиролом, то их можно отделить посредством перегонки. Полярное вещество, к которому добавляли енолят, может иметь или не иметь атом водорода в α положении, и даже бензальдегид, который не имеет атома водорода в α положении, может увеличиться в молекулярном весе.

В частности, важным в настоящем изобретении является то, что образование енолята на первом этапе эффективно осуществляется, для того чтобы провести реакцию конденсации в следовой концентрации, которая обычно протекает с трудом. Следовательно, побочные продукты с низкой температурой кипения, такие как вода и спирт, полученные посредством реакции конденсации, удаляются из реакционной системы в течение реакции конденсации в присутствии основного вещества. В результате удаления побочных продуктов с низкой температурой кипения из реакционной системы, первый этап равновесной реакции смещается в сторону образования енолята, таким образом позволяя эффективно протекать реакции конденсации и делая возможным восстановление α-метилстирола высокой чистоты. Побочные продукты с низкой температурой кипения в то же самое время указывают на продукты, имеющие температуру кипения ниже, чем температура α-метилстирола. Удаление побочных продуктов с низкой температурой кипения из реакционной системы можно осуществлять непрерывно или последовательно в рамках реакционной системы.

Разделение только обязательно должно быть таким, которое отделяет побочные продукты с низкой температурой кипения от реакционной системы, и обычно состоит из испарения побочных продуктов с низкой температурой кипения посредством нагревания реакционной системы до температуры, равной или выше, чем температура кипения побочных продуктов с низкой температурой кипения наподобие перегонки. Примеры способов удаления побочных продуктов с низкой температурой кипения из реакционной системы могут включать способ, в котором побочные продукты с низкой температурой кипения отделяются из реакционной системы, а оставшиеся α-метилстирол и реакционный продукт полярного вещества разделяют посредством такого способа, как перегонка; способ, в котором смесь α-метилстирола и побочных продуктов с низкой температурой кипения удаляют из реакционной системы, кроме того, в то же самое время отделяя α-метилстирол от побочных продуктов с низкой температурой кипения посредством перегонки; и способ, в котором смесь α-метилстирола и побочных продуктов с низкой температурой кипения отделяют от реакционной системы, после чего следует отделение α-метилстирола и побочных продуктов с низкой температурой кипения посредством перегонки или адсорбции, применяя колонку и тому подобное. В настоящем изобретении можно применять любой из данных способов. Что является важным в контексте данного документа, так это то, что побочные продукты с низкой температурой кипения эффективно удаляются из реакционной системы и что вследствие этого может эффективно протекать реакция конденсации.

Не существует конкретных ограничений на основное вещество, применяемое в настоящем изобретении, при условии, что оно имеет основность такой степени, которая дает ему возможность удалить атом водорода в α положении полярных веществ. Как показатель основности его pKa сопряженной с основанием кислоты представляет собой предпочтительно 10 или более. Примеры основных веществ, которые можно применять, могут включать основные вещества, содержащие щелочные металлы или щелочноземельные металлы, включая алкоксиды металлов, такие как этоксид натрия, этоксид калия (сопряженная кислота: этанол, pKa: 17) или метоксид натрия (сопряженная кислота: метанол, pKa: 16), гидроксиды металлов (сопряженная кислота: вода, pKa: 16), такие как гидроксид натрия, гидроксид калия или гидроксид магния, оксиды металлов (сопряженная кислота: вода, pKa: 16), такие как оксид натрия, оксид калия или оксид магния, амиды металлов, такие как амид натрия (сопряженная кислота: аммиак, pKa: 35) или диизопропиламид лития (сопряженная кислота: диизопропиламин, pKa: 36), и алкилы металлов, такие как бутиллитий (сопряженная кислота: бутан, pKa: 45) или метиллитий (сопряженная кислота: метан, pKa: 40).

Данные основные вещества предпочтительно имеют высокую растворимость и способность диспергироваться в α-метилстироле. Хотя основные вещества, имеющие высокую растворимость и способность диспергироваться в α-метилстироле, можно применять как есть, существуют случаи, в которых они предпочтительно применяются в виде раствора посредством применения подходящего растворителя. В данном случае не существует конкретных ограничений на растворитель, который смешивается с основным веществом, при условии, что он способен растворить основное вещество, и можно применять воду, спирт или их смешанный раствор.

В данном случае, хотя вода и спирт ингибируют реакцию конденсации, следующую за диспергированием основного вещества, это не вызывает проблем при условии, что воду и спирт можно удалить за пределы реакционной системы вместе с побочными продуктами с низкой температурой кипения. Таким образом, спирты предпочтительно имеют температуру кипения, по крайней мере, ниже, чем α-метилстирол.

Концентрация основного вещества предпочтительно от 0,01 до 10% по массе и более предпочтительно от 0,02 до 5% по массе, исходя из α-метилстирола. Несмотря на зависимость от концентрации основного вещества не существует никаких конкретных ограничений на реакционное время, при условии, что оно является достаточно продолжительным, для того чтобы позволить протекать реакции конденсации, и предпочтительным является дать определенное количество времени для превращения в продукты межмолекулярной конденсации с высокой температурой кипения. Хотя реакционное время представлено в виде среднего времени удерживания в случае проточной реакционной системы или в виде суммы реакционного времени и скорости перегонки в случае периодической реакционной системы, в случае основного вещества в концентрациях, указанных выше, предпочтительным реакционным временем является, по крайней мере, 15 минут, более предпочтительно от 15 минут до 4 часов и даже более предпочтительно от 30 минут до 3 часов.

В настоящем изобретении можно применять любой вид реакционной системы при условии, что он позволяет по существу поддерживать равновесие воздуха и жидкости в рамках системы. Рабочее давление можно произвольно выбрать из диапазона атмосферного давления до 5 кг/см2. Кроме того, не существует также конкретных проблем, даже если процедура проводится при пониженном давлении. Хотя температуру в рамках реакционной системы можно произвольно определить в соответствии с давлением, она предпочтительно представляет собой от 40 до 200°C и более предпочтительно от 60 до 150°C. Температура деструкции представляет собой 60°C или выше, принимая во внимание ингибирование полимеризации α-метилстирола и 150°C или ниже, принимая во внимание сохранение энергии теплового источника.

Не существует никаких конкретных ограничений на форму, в которой подаются α-метилстирол и основное вещество, при условии, что побочные продукты с низкой температурой кипения, такие как вода и спирт, полученные посредством конденсации, можно последовательно удалить, и их можно подавать посредством периодического процесса или непрерывного процесса.

α-метилстирол, полученный в соответствии со способом очистки настоящего изобретения, можно очистить от примеси в виде полярных веществ, таких как фенол, трет-бутилкатехол, ацетонилацетон, 3-метил-2-циклопентенон или бензальдегид и контролировать в рамках фиксированного диапазона. Контролирование данных полярных веществ в рамках фиксированного диапазона является чрезвычайно эффективным для контролирования полимеризации и предотвращения пожелтения полимера.

Хотя небольшое количество полярных веществ лучше, общее количество ацетонилацетона и продукта его внутримолекулярной конденсации в виде 3-метил-2-циклопентенона представляет собой предпочтительно 100 ppm по массе или менее и более предпочтительно 50 ppm по массе или менее, а количество бензальдегида представляет собой предпочтительно 30 ppm по массе или менее и более предпочтительно 20 ppm по массе или менее. Если общее количество ацетонилацетона и продукта его внутримолекулярной конденсации в виде 3-метил-2-пентенона превышает 100 ppm по массе или количество бензальдегида превышает 30 ppm по массе, пожелтение результирующего полимера становится заметным, а живая полимеризация может ингибироваться в зависимости от случая.

Следующее обеспечивает описание сополимера на основе стирола компонента, который содержит термостойкий сополимер на основе стирола в соответствии с настоящим изобретением. Термостойкий сополимер на основе стирола в настоящем изобретении содержит звено α-метилстирола, полученного посредством очистки в соответствии со способом очистки в соответствии с настоящим изобретением, и виниловое ароматическое звено. Сополимер, содержащий виниловое ароматическое звено, упомянутый в настоящем изобретении, представляет собой сополимер, полученный посредством полимеризации, применяя виниловый ароматический мономер, представленный следующей формулой (3) в качестве сырья:

(причем R5 представляет собой атом водорода, алкильную группу, имеющую 2 или более атомов углерода, или фенильную группу, а R6 представляет собой атом водорода, галоген, гидроксильную группу, алкильную группу, имеющую от 1 до 6 атомов углерода, алкоксигруппу, имеющую от 1 до 6 атомов углерода, карбоксильную группу или галогеналкильную группу, имеющую от 1 до 6 атомов углерода).

Понятие "алкоксигруппа, имеющая от 1 до 6 атомов углерода", применяемое в настоящем описании, относится к оксигруппе, к которой присоединена предварительно определенная "алкильная группа, имеющая от 1 до 6 атомов углерода", конкретные примеры которой могут включать метоксигруппу, этоксигруппу, н-пропоксигруппу, изопропоксигруппу, н-бутоксигруппу, изобутоксигруппу, втор-бутоксигруппу, трет-бутоксигруппу, н-пентилоксигруппу, изопентилоксигруппу, втор-пентилоксигруппу, н-гексилоксигруппу, изогексилоксигруппу, 1,1-диметилпропоксигруппу, 1,2-диметилпропоксигруппу, 2,2-диметилпропоксигруппу, 2-метилбутоксигруппу, 1-этил-2-метилпропоксигруппу, 1,2,2-триметилпропоксигруппу, 1,1-диметилбутоксигруппу, 1,2-диметилбутоксигруппу, 2,2-диметилбутоксигруппу, 2,3-диметилбутоксигруппу, 1,3-диметилбутоксигруппу, 2-этилбутоксигруппу, 2-метилпентилоксигруппу, 3-метилпентилоксигруппу и тому подобное. Предпочтительные примеры могут включать метоксигруппу, этоксигруппу, н-пропоксигруппу, изопропоксигруппу и тому подобное, и даже более предпочтительные примеры могут включать метоксигруппу и этоксигруппу.

Понятие "алкильная группа, имеющая 2 или более атомов углерода", применяемое в настоящем описании, относится к линейной или разветвленной алкильной группе, имеющей от 2 до 6 атомов углерода, конкретные примеры которой могут включать этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, н-пентильную группу, 1,1-диметилпропильную группу, 1,2-диметилпропильную группу, 2,2-диметилпропильную группу, 1-этилпропильную группу, н-гексильную группу, 1-этил-2-метилпропильную группу, 1,1,2-триметилпропильную группу, 1-этилбутильную группу, 1-метилбутильную группу, 2-метилбутильную группу, 1,1-диметилбутильную группу, a 1,2-диметилбутильную группу, 2,2-диметилбутильную группу, 1,3-диметилбутильную группу, 2,3-диметилбутильную группу, 2-этилбутильную группу, 2-метилпентильную группу, 3-метилпентильную группу и тому подобное. Предпочтительные примеры могут включать этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, н-пентильную группу и тому подобное.

Понятие "атом галогена", применяемое в настоящем описании, относится к атому фтора, атому хлора, атому брома или атому йода.

Понятие "галогеналкильная группа, имеющая от 1 до 6 атомов углерода", применяемое в настоящем описании, относится к группе, в которой предварительно определенный "атом галогена" присоединяется к предварительно определенной "алкильной группе, имеющей от 1 до 6 атомов углерода".

Виниловый ароматический мономер, применяемый в настоящем описании, относится к, например, стиролу; алкил-замещенному стиролу, такому как п-метилстирол, м-метилстирол, о-метилстирол, 2,4-диметилстирол, 2,5-диметилстирол, 3,4-диметилстирол, 3,5-диметилстирол, п-этилстирол, м-этилстирол или о-этилстирол; или другое производное стирола, такое как п-гидроксистирол, п-метоксистирол, п-хлорстирол или 1,1-дифенилэтилен. Предпочтительным виниловым ароматическим мономером является стирол. Можно применять по одному типу каждого α-метилстирола и винилового ароматического мономера или можно применять смесь двух или более типов. В настоящем изобретении самой предпочтительной комбинацией является комбинация стирола и α-метилстирола, полученная посредством очистки в соответствии со способом очистки настоящего изобретения.

Содержание α-метилстирольного звена в сополимер на основе стирола представляет собой от 5 до 70% по массе, предпочтительно от 7 до 68% по массе и более предпочтительно от 10 до 65% по массе. Если содержание α-метилстирольного звена меньше, чем 5% по массе, то практические эффекты на улучшение термостойкости фактически не наблюдаются. С другой стороны, если содержание α-метилстирольного звена превышает 70% по массе, то увеличивается подверженность термическому разложению в процессе плавления и литья, в то же время также увеличивая количество газа, полученного в процессе литья. Кроме того, количество мономерных компонентов в смоле усиливает сопутствующее разложение, таким образом приводя к увеличению встречаемости излишка связующего на поверхности литых изделий.

Можно применять и другие полимеризуемые мономеры, кроме мономеров, описанных выше, в рамках диапазона, который не ухудшает объект настоящего изобретения. Примеры других полимеризуемых мономеров могут включать диеновые мономеры с сопряженными двойными связями, такие как бутадиен или изопрен; алкилэфиры метакриловой кислоты, такие как метилметакрилат, этилметакрилат, пропилметакрилат или бутилметакрилат; и эфиры акриловой кислоты, такие как метилакрилат, этилакрилат, пропилакрилат или бутилакрилат. Данные мономеры применяются в случае улучшения или регулирования ударной прочности, растяжимости или химической устойчивости и тому подобное смолы.

Сополимер на основе стирола в настоящем изобретении синтезируется посредством живой анионной полимеризации. Для проведения живой анионной полимеризации можно применять известный способ. Например, органическое соединение лития применяют в качестве инициатора, конкретные примеры которого могут включать н-бутиллитий, втор-бутиллитий, трет-бутиллитий, этиллитий, бензиллитий, 1,6-дилитиогексан, стириллитий, бутадиениллитий и тому подобное. Предпочтительные примеры могут включать н-бутиллитий и втор-бутиллитий.

Соединение на основе углеводорода, не содержащее гетероатом, является предпочтительным в качестве растворителя полимеризации, конкретные примеры которого могут включать алифатические углеводородные соединения, такие как н-гексан, циклогексан или гептан, и ароматические углеводородные соединения, такие как бензол, толуол, этилбензол или ксилен. Можно применять один тип или два или более типов данных углеводородных соединений. В частности, предпочтительным соединением является циклогексан.

Кроме того, в настоящем изобретении можно добавлять бензофуран с целью контролирования полимеризация. Изобретатели настоящего изобретения выяснили, что эффективность полимеризации α-метилстирола можно значительно улучшить посредством содержания бензофурана в системе живой анионной полимеризации мономера, содержащего α-метилстирол.

Обычно в системах живой анионной полимеризации стирола и диена с сопряженными двойными связями, как известно, добавляют любое соединение, такое как тетрагидрофуран, с целью увеличения скорости полимеризации и содействия приданию случайного характера в процессе сополимеризации. Однако так как тетрагидрофуран, например, легко реагирует с соединениями лития, часто применяемыми в качестве инициаторов систем живой анионной полимеризации в зависимости от температуры полимеризации, то существовала проблема уменьшения эффективности инициатора в результате действия в качестве ингибитора.

С другой стороны, бензофуран, применяемый в настоящем изобретении вносит вклад в увеличение скорости полимеризации и реакционной способности мономера, не вызывая вышеописанных проблем, и эффективно влияет на получение термостойкого сополимера на основе стирола полимера с высоким молекулярным весом. В настоящем изобретении бензофуран добавляют к α-метилстиролу в количестве от 5 до 5000 ppm, предпочтительно от 10 до 4800 ppm и более предпочтительно от 20 до 4500 ppm. Если добавленное количество меньше, чем 5 ppm, то эффект на растущие полимерные частицы уменьшается. А именно, эффекты на скорость полимеризации и коэффициент конверсии полимеризации уменьшаются, таким образом препятствуя получению объекта настоящего изобретения. Даже если бензофуран присутствует в избытке 5000 ppm, наблюдаются незначительные изменения в скорости полимеризации или коэффициенте конверсии. Кроме того, так как бензофуран желтого цвета, то характерное пожелтение бензофурана становится заметным в процессе гранулирования, следующего за удалением непрореагировавшего мономера и растворителя, таким образом делая это неприемлемым в зависимости от области применения.

Бензофуран не обязательно добавлять и смешивать с α-метилстиролом перед полимеризацией, а можно смешивать с другими мономерами и растворителями.

Температура полимеризации предпочтительно лежит в рамках диапазона от 40 до 110°C, более предпочтительно в рамках диапазона от 50 до 100°C и даже более предпочтительно в рамках диапазона от 55 до 95°C. Если температура полимеризации ниже, чем 40°C, то скорость реакции уменьшается, таким образом делая процесс нецелесообразным для промышленного производства. Кроме того, если температура полимеризации выше, чем 110°C, пожелтение сополимера становится заметным, в то же самое время вызывая также уменьшение устойчивости к атмосферному воздействию и термостойкости сополимера в процессе плавления.

Сополимер на основе стирола в соответствии с настоящим изобретением можно получить посредством, например, непрерывной живой полимеризации с применением сложного смешанного типа реактора полимеризации. В качестве альтернативы, тип идеального смешения реактора полимеризации и тип неидеального смешения реактора полимеризации можно комбинировать. Для того чтобы получить статистический сополимер, в частности, тип идеального смешения реактора полимеризации является предпочтительным. Полимеризация типа идеального смешения относится к способу полимеризации, который применяет непрерывный тип реактора идеального смешения, таким образом, что концентрации α-метилстирола, винилового ароматического мономера и живого сополимера, присутствующие в реакционной системе живой полимеризации, остаются постоянными в любой момент времени.

В случае необходимости увеличения продуктивности посредством увеличения концентрации мономера в растворе сырья целесообразным является присоединить к реактору полимеризации конденсатор и отводить тепло полимеризации со скрытой теплотой парообразования растворителя для эффективного осуществления отвода тепла от реакции полимеризации. Если применять в качестве растворителя главным образом циклогексан (который может также содержать н-гексан), то, в частности, становится легко контролировать температуру полимеризации в районе от 80 до 90°C, так как температура кипения циклогексана представляет собой 82°C.

В случае применения тубулярного реактора полимеризации типа неидеального смешения, если трудно получить состояние идеального смешения в реакторе полимеризации, как, например, в случае соотношения (L/D) длины (L) к внутреннему диаметру (D) реактора 1 или более или в случае плохой эффективности перемешивания, сополимер на основе стирола в соответствии с настоящим изобретением можно получить посредством добавления раствора винилового ароматического мономера из промежуточного местонахождения в реактор.

Кроме того, сополимер настоящего изобретения можно также получить посредством соединения двух или более реакторов полимеризации типа неидельного смешения последовательно и добавления раствора винилового ароматического мономера во второй реактор полимеризации, после чего следует полимеризация в первом реакторе полимеризации. Кроме того, блок-сополимер гомополимера и сополимера винилового ароматического звена можно получить посредством только полимеризации винилового ароматического мономерного звена в первом реакторе полимеризации, а затем проведения сополимеризации α-метилстирола и винилового ароматического мономерного звена во втором реакторе полимеризации.

Величина индекса желтизны сополимера на основе стирола в соответствии с настоящим изобретением является предпочтительно 3 или менее, более предпочтительно 2 или менее и даже более предпочтительно 1,5 или менее. Как было предварительно описано, эффективным является уменьшение содержания полярных веществ в α-метилстироле, очищенном посредством способа очистки в соответствии с настоящим изобретением, для того чтобы уменьшить индекс желтизны. В процессе производства двухосно-ориентированного листа (OPS) или листового пенопласта (PSP), применяемых в области упаковки для пищевых продуктов, в частности, существуют случаи, в которых пожелтение смолы становится заметным, вызывая проблемы по показателю качества, в результате восстановления листа посредством сушки на воздухе. Таким образом, для потребителей данных типов областей применения является, в частности, критичным пожелтение смолы, таким образом делая это важным эксплуатационным требованием.

Соотношение (Mz/Mw) Z - среднего молекулярного веса (Mz) к средневзвешенному молекулярному весу (Mw) сополимера на основе стирола, содержащего α-метилстирол, очищенный посредством способа очистки в соответствии с настоящим изобретением, лежит в рамках диапазона от 1,4 до 3,0, предпочтительно в рамках диапазона от 1,42 до 2,9 и даже более предпочтительно в рамках диапазона от 1,45 до 2,8. Если соотношение Mz/Mw меньше, чем 1,4, то баланс между текучестью и механической прочностью смолы становится неудовлетворительным, приводя к проблеме, делающей трудным увеличение степени вытяжки при двухосной ориентации. Кроме того, если соотношение превышает 3,0, то баланс между текучестью и термической разложимостью становится неудовлетворительным, таким образом делая трудным литье больших литых изделий, тонкостенных литых изделий и тому подобное.

Примеры способов контролирования величины Mz/Mw могут включать способ, в котором диапазон распределения молекулярного веса увеличивается посредством осуществления полимеризации в реакторе, в котором распределены времена полимеризации; и способ, в котором два или более типов сополимеров, имеющие различные молекулярные веса, многократно диспергированы посредством плавления или перемешивания раствор. Z-средний молекулярный вес (Mz) и средневзвешенный молекулярный вес (Mw) можно определить посредством превращения полистирола, применяя гельпроникающую хроматографию (GPC).

Температуру стеклования в настоящем изобретении можно определить посредством ДСК, и температуру, определенную в соответствии со способом, указанным в JIS-K7121, применяют в качестве температуры стеклования.

Хотя не существует конкретных ограничений на тип связывания α-метилстирольного звена и винилового ароматического мономерного звена сополимера на основе стирола в соответствии с настоящим изобретением, наиболее предпочтительным типом связывания является сополимер, состоящий из произвольных связей. Обычно подверженность термическому разложению имеет тенденцию к увеличению большего количества цепей присутствующих α-метилстирольных звеньев. Таким образом, в зависимости от области применения предпочтительным является контролировать количество цепей α-метилстирольных звеньев до от 2 до 4 цепей.

Так как не существует риска ухудшения термостойкости виниловых ароматических звеньев даже если они в виде цепей, то они могут быть и в виде длинноцепочечной структуры. Изобретатели настоящего изобретения выяснили, что если виниловые ароматические звенья представляют собой AB тип, в котором длинные цепи виниловых ароматических звеньев присутствуют на конце молекулярной цепи сополимера или находятся в виде блок-сополимеров типа ABA (в котором A представляет собой гомополимерный компонент, главным образом состоящий из компонентов виниловых ароматических звеньев, тогда как B представляет собой произвольный сополимерный компонент, содержащий α-метилстирольные звенья и виниловые ароматические звенья), то дополнительные эксплуатационные характеристики, включая термостойкость, тепловую устойчивость, механические характеристики и текучесть являются такими же, как и характеристики произвольных сополимеров, и такая совместимость с гомополимерами, состоящими из такой же структуры, как и компонент блоков в виде виниловых ароматических звеньев, является чрезвычайно благоприятной. В случае повторного применения сополимера на основе стирола в соответствии с настоящим изобретением как, например, возвращение в оборот материала, пользуясь преимуществом такой характеристики, как, например, в случае повторного применения посредством плавления и пластикации с полистиролом, можно применять сополимер, в котором полистирольные цепи заблокированы на концах полимерных цепей сополимера.

Не существует конкретных ограничений на длину цепи блока виниловых ароматических звеньев, и среднечисловой молекулярный вес части блочной цепи может лежать в рамках диапазона от 1000 до 300.000. Кроме того, соотношение Mw/Mn части блока, состоящей из виниловых ароматических звеньев, лежит предпочтительно в рамках диапазона от 1,0 до 3,5.

Соотношение Mz/Mw Z - среднего молекулярного веса (Mz) к средневзвешенному молекулярному весу (Mw) винилового ароматического звена в качестве блочного компонента обязательно должно лежать в рамках диапазона от 1,4 до 3,0, предпочтительно в рамках диапазона от 1,42 до 2,9 и более предпочтительно в рамках диапазона от 1,45 до 2,8. Если соотношение Mz/Mw меньше, чем 1,4, то баланс между текучестью и механическими характеристиками смолы становиться неудовлетворительным, таким образом делая трудным показать удовлетворительные эксплуатационные характеристики, как, например, литое изделие из смолы. Кроме того, если соотношение Mz/Mw превышает 3,0, то текучесть становиться неудовлетворительной, таким образом делая трудным литье больших литых изделий, тонкостенных литых изделий и тому подобное.

В процессе получения сополимера, имеющего виниловое ароматическое звено в качестве блочного компонента, гомополимер, состоящий из виниловых ароматических звеньев, получают, например, в реакторе периодического действия, трубчатом реакторе непрерывного действия, реакторе статического смешения непрерывного действия, реакторе бакового типа непрерывного действия с мешалкой или реакторе кольцевого типа непрерывного действия, после чего следует подача α-метилстирола, винилового ароматического мономера и живого гомополимера, состоящего из виниловых ароматических звеньев, в реактор идеального смешения непрерывного действия и сополимеризация, для того чтобы получить блок-сополимер типа AB. В случае получения блок-сополимера типа ABA, виниловые ароматические звенья подвергают живой полимеризации в другом реакторе после получения блок-сополимера типа AB. В качестве альтернативы, блок-сополимер типа ABA можно получить посредством добавления бифункционального соединения, которое реагирует с растущими частицами живого полимера в другом реакторе после получения блок-сополимера типа AB.

В результате дополнительных проведенных обширных исследований изобретатели настоящего изобретения выяснили, что сополимер на основе стирола, состоящий, по крайней мере, из двух типов сополимеров, содержащих α-метилстирольное звено и виниловое ароматическое звено, полученные посредством непрерывной живой полимеризации, и в котором композиционное соотношение в сополимерах, полученных посредством подачи в реактор полимеризации, разнится в результате непрерывного или периодического изменения композиционного соотношения α-метилстирола и винилового ароматического мономера, представленного формулой (3) в сырье, показывает дополнительные эксплуатационные характеристики, включая термостойкость, тепловую устойчивость, механические характеристики и текучесть, такие же, как и характеристики произвольных сополимеров, и совместимость с сополимерами, имеющими виниловый ароматический компонент в качестве их главного компонента, является чрезвычайно благоприятной.

Данный факт наводит на мысль, что в случае возврата в оборот литых изделий данного сополимера полимеры, состоящие главным образом из виниловых ароматических звеньев, такие как полистирол, также можно применять повторно в качестве восстанавливаемых материалов посредством смешения. Различные сополимеры относятся к сополимерам, в которых их температура стеклования разнится, по крайней мере, на 3°C.

Обеспечение в реакторе полимеризации непрерывного или периодического изменения композиционного соотношения α-метилстирола и винилового ароматического мономера наряду с мономерами подразумевает, что концентрация каждого мономера, введенного в реакционную систему полимеризации, изменяется либо непрерывно, либо периодически, а в результате, композиционное соотношение каждого ароматического звена результирующего сополимера изменяется, приводя к последовательному получению сополимеров, состоящих, по крайней мере, из двух различных композиционных соотношений.

Сополимеры, имеющие два или более различных композиционных соотношений, можно смешать в состояние раствора в баке периодического действия, после чего следует промывка в баке, нагретом под вакуумом, для того чтобы удалить растворитель, или можно восстановить в виде гранул посредством удаления растворителя, применяя экструдер или пластикатор. В качестве альтернативы их можно также восстановить в виде гранул непосредственно, не удерживая в баке периодического действия, а гранулы можно затем смешать и сделать однородными в смесителе периодического или непрерывного действия. В качестве альтернативы, после приведения гранул в однородное состояние в смесителе, гранулы можно, кроме того, расплавить и смешать с применением экструдера.

В качестве конкретного примера получения, после подачи сырья, имеющего композиционное соотношение M1/M2 α-метилстирола (M1) к виниловому ароматическому мономеру (M2) 50/50 (wt%), в реактор и полимеризации, подача переключается на сырье, имеющее другое композиционное соотношение, такое как M1/M2 40/60 (wt%), которое также вводится в реактор, после чего следует проведение полимеризации. В данном случае говорят, что сырьевая композиция изменяется периодически. При полимеризации таким способом последовательно получают сополимеры, имеющие композиции, которые непрерывно изменяются от композиции сополимера, полученной полимеризацией при соотношении M1/M2 50/50 (wt%) до композиции сополимера, полученной полимеризацией при соотношении M1/M2 40/60 (wt%). Результирующие сополимеры затем смешивают в раствор или перемешивают и смешивают в виде гранул в реакторе периодического действия, после чего следует плавление и пластикация, для того чтобы получить сополимер, имеющий определенную постоянную композицию.

Можно считать, что сополимеры, полученные в соответствии с подобным способом, имеют композицию сополимера, в которой композиционные соотношения компонентов α-метилстирольного звена и винилового ароматического звена разнятся. Сополимеры, полученные в результате этого, имеют чрезвычайно хорошую совместимость с гомополимерами виниловых ароматических мономеров, а так как они способны сохранять прозрачность, не вызывая ухудшения механических характеристик, то было определено, что они являются полимерами, имеющими чрезвычайно высокий коэффициент применения в качестве восстанавливаемых материалов.

В живой анионной полимеризации, служащей в качестве процесса получения сополимера настоящего изобретения, завершение реакции полимеризации предпочтительно осуществляется в случае, если реакционная способность винилового ароматического мономера достигла 99% или более, и α-метилстирол можно оставить в реакционной системе. Прекращение реакции полимеризации осуществляется посредством добавления реагента, обрывающего реакцию, в виде соединения, имеющего кислород-водородную связь, такого как вода, спирт, фенол или карбоновая кислота, а также можно ожидать подобные эффекты для эпоксисоединений, сложноэфирных соединений, кетонных соединений, ангидридов карбоновых кислот и соединений, имеющих углерод-галогеновую связь. Количество данных применяемых добавок является предпочтительно около от одного до десяти эквивалентов растущих частиц. Если количество данных применяемых добавок является избыточно большим, то это является не только неблагоприятным по показателю стоимости, но также существует много случаев, в которых это ухудшает перемешивание остальных добавок.

Молекулярный вес полимера можно увеличить, а полимерную цепь можно заставить иметь разветвленную структуру посредством осуществления реакции сочетания с многофункциональным соединением, применяя растущие живые полимерные частицы. В качестве многофункционального соединения можно выбрать известное соединение, применяемое в данном типе реакции сочетания. Примеры многофункциональных соединений могут включать полигалогеновые соединения, полиэпоксисоединения, эфиры моно- или поликарбоновых кислот, поликетоновые соединения, ангидриды моно- или поликарбоновых кислот и тому подобное. Конкретные примеры могут включать четыреххлористый кремний, ди(трихлорсилил)этан, 1,3,5-трибромбензол, эпоксидированное соевое масло, тетраглицидил-1,3-бисаминометилциклогексан, диметилоксалат, три-2-этилгексилтримеллитат, диангидрид пиромеллитовой кислоты, диэтилкарбонат и тому подобное.

После завершения полимеризации непрореагировавший мономер и растворитель удаляют посредством испарения из полимера для восстановления и регенерации. Для удаления испарением можно применять известный способ. Способ, включающий промывку в вакуумном баке, и/или способ, включающий нагревание до парообразования под вакуумом, применяя экструдер или пластикатор, можно предпочтительно применять для прибора удаления испарением. Несмотря на изменчивость в зависимости от летучести растворителя, летучие компоненты, такие как растворитель и остальные мономеры обычно удаляют посредством испарения при температуре от 180 до 300°C и степени вакуума от 100 Па до 50 кПа.

Способ, в котором приборы удаления испарением соединяются последовательно и организованы в два или более этапов, также является эффективным. Кроме того, можно также применять способ, в котором воду добавляют между первым этапом и вторым этапом, для того чтобы увеличить способность испарять мономер на втором этапе. Кроме того, после удаления летучих компонентов в промывочном баке для удаления остальных летучих компонентов можно применять экструдер, снабженный вентиляцией. Сополимер на основе стирола, который был очищен от растворителя, можно обработать в гранулы с применением известного способа.

Известные соединения, применяемые в смолах на основе стирола, можно добавлять к сополимеру на основе стирола в соответствии с настоящим изобретением с целью улучшения термической и механической устойчивости, текучести и окрашивания при необходимости. Примеры подобных добавок могут включать первичные антиоксиданты в виде 2,4,6-три-замещенных фенолов, таких как 2,6-ди-трет-бутил- 4-метилфенол, триэтиленгликоль-бис-[3-(3-трет-бутил-5-метил-4- гидроксифенил)пропионат], пентаэритритолтетракис [-(3,5-ди -трет-бутил-4-гидроксифенил)пропионат], октадецил-3-(3,5-ди- трет-бутил-4-гидроксифенил) пропионат, 1,3,5-триметил-2,4,6-трис (3,5,-ди-трет-бутил-4-гидроксибензил)бензол, н-октадецил-3- (3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2-трет-бутил-6- (3-трет-бутил-2-гидрокси-5-метилбензил)-4-метилфенилакрилат, 2[1-(2-гидрокси-3,5-ди-трет-пентилфенил)]-4,6-ди-трет-пентилфенилакрилат, тетракис[метилен-3-(3,5-ди-трет-бутил-4- гидроксифенил)пропионат]метан, 3,9-бис[2-{3-(трет-бутил-4- гидрокси-5-метилфенил)пропионилокси}-1,1-диметилэтил]-2,4,8,10-тетраокса[5,5]ундекан, 1,3,5-трис(3',5'-ди-трет-бутил-4'- гидроксибензил)-s-триазин-2,4,6(1H,2H,3H)-трион, 1,1,4-трис (2-метил-4-гидрокси-5-трет-бутилфенил)бутан, 4,4'-бутилиденбис (3-метил-6-трет-бутилфенол) и тому подобное.

Кроме того, антиоксиданты на основе фосфора или антиоксиданты на основе серы можно добавлять в качестве вторичных антиоксидантов, а стабилизаторы стерически затрудненных аминов или абсорбенты ультрафиолетовых лучей можно добавлять в качестве агентов устойчивости к атмосферному воздействию. Кроме того, пластификаторы, такие как минеральные масла, смазочные вещества, такие как длинноцепочечные алифатические карбоновые кислоты и/или их соли металлов, улучшители окрашивания, такие как органические красители или органические пигменты также можно добавлять.

Органические красители на основе антрахинона для улучшения окрашивания, в частности, являются предпочтительными из-за небольшого ухудшения термостойкости сополимера.

Смазки для форм на основе кремния и на основе фтора, антистатики и другие известные технологии, применяемые в смолах на основе стирола, можно также непосредственно применять.

Данные стабилизаторы можно добавлять и вмешивать в полимерный раствор после завершения полимеризации, или их можно плавить и смешивать с применением экструдера после восстановления полимера.

Сополимер на основе стирола в соответствии с настоящим изобретением является предпочтительно подходящим для введения в литые изделия. В частности, его можно применять в строительных материалах и емкостях, требующих прозрачности, термостойкости и высокой жесткости, а также в литых изделиях и покрытиях электроосвещения, требующих устойчивости к атмосферному воздействию.

ПРИМЕРЫ

Следующее обеспечивает более подробное объяснение условий очистки перегонкой настоящего изобретения посредством их примеров. Кроме того, настоящее изобретение не ограничивается данными примерами.

Во-первых, следующее обеспечивает описание способов анализа, применяемых в примерах и сравнительных примерах.

Способы анализа

(1) Растворимость основных веществ в α-метилстироле

Растворимость основных веществ в α-метилстироле оценивали визуально и проанализировали на основе следующих критериев. В случае если основное вещество является раствором, состояние α-метилстирола в реакционной печи наблюдали после восстановления растворителя из основного вещества в виде исходной фракции.

Ο: Однородно растворенный и прозрачный.

Δ: Незначительно диспергирован или суспендирован.

×: Полностью разделен.

(2) Эффекты очистки α-метилстирола

Полярные вещества, содержащиеся в восстановленной основной фракции, определили количественно посредством газовой хроматографии (GC-14A, Shimadzu Corp.). Количество полярных веществ приняли равным общему количеству ацетонилацетона, 3-метил-2-циклопентенона, бензальдегида и ацетофенона. Скорость удаления полярного вещества определяли на основании следующей формулы 1.

Скорость удаления (%) = Количество уменьшения полярных веществ (ppm)/Содержание полярных веществ перед очисткой (ppm) × 100

◎: Скорость удаления выше 99%.

○: Скорость удаления выше от 90% до 99%.

△: Скорость удаления выше от 80% до 90%.

×: Скорость удаления 80% или ниже.

Процесс получения

Технологический Пример 1

(1) Сырье

После хранения стирола (St: Sumitomo Chemical Co., Ltd.) и циклогексана (СН: Idemitsu Petrochemical Co., Ltd.) в баке для хранения и барботирования азотом, раствор пропустили через очистную колонку, наполненную активированной окисью алюминия (KHD-24, Sumika Alchem Co., Ltd.), имеющий объем 5 литров, для того чтобы удалить ингибитор полимеризации в виде трет-бутилкатехола.

α-Метилстирол (aMeSt: Mitsui Chemicals, Inc.) очищали при условиях, указанных в примерах и сравнительных примерах, описанных далее.

(2) Инициатор

н-бутиллитий (15 wt% н-гексановый раствор, Wako Pure Chemical Industries, Ltd.) разбавляли циклогексаном в соотношении 1/61.

(3) Агент, прерывающий реакцию

Метанол (химически чистый, Wako Pure Chemical Industries, Ltd.) разбавляли циклогексаном до концентрации 3 wt%.

(4) Способ полимеризации

Закрытый кожухом 5-литровый реактор (R1), соединенный с мешалкой (Maxblend Impeller, Sumitomo Heavy Industries, Ltd.) и конденсатором и дополнительно оснащенный впускным патрубком для сырья, впускным патрубком инициатора и выпускным клапаном раствора полимеризации, применяли в качестве реактора полимеризации. Выпускное отверстие конденсатора изолировали газообразным азотом, для того чтобы предотвратить попадание атмосферного воздуха. Объем раствора полимеризации в реакторе полимеризации контролировали до 3 литров в любой момент времени. Часть раствора полимеризации постоянно поддерживали в кипящем состоянии и внутреннюю температуру контролировали от 82 до 84°C. Скорость вращения мешалки была 320 об/мин. Шестеренчатые насосы соответственно присоединили к впускному отверстию для сырья и выпускному отверстию реактора полимеризации, а раствор полимеризации контролировали таким образом, что раствору, смешанному в соотношении St/αMeSt/CH 10/21/69 (wt%), дали возможность течь при постоянной скорости течения 1,5 л/ч. Кроме того, в реактор полимеризации ввели инициатор при 0,07 л/ч.

Живой полимерный раствор, выпущенный из реактора полимеризации, дальше подали к впускному отверстию раствора агента, прерывающего полимеризацию, по трубке, имеющей диаметр 10 мм посредством шестеренчатого насоса. Длина трубы от реактора до места смешения с агентом, прерывающим полимеризацию, составляла около 2 м, а трубку поддерживали при температуре от 65 до 70°C. Раствор агента, прерывающего полимеризацию, вводили в раствор реакции полимеризации при скорости течения 0,1 л/ч, и затем прерывали реакцию полимеризации после прохождения через статический смеситель, имеющий объем 1,2 литров (Model SMX, Sulzer Corp.). Кроме того, полимерный раствор нагревали до 260°C предварительным нагревателем, а затем промывали в приблизительно 50 л реакторе, нагретом до начальной температуры 260°C при пониженном давлении 60 торр, после чего следовало отделение и восстановление растворителя и непрореагировавшего мономера от полимера. Температура полимера в промывной емкости составляла около от 240 до 250°C, и время удержания полимера в баке было около от 20 до 30 минут. После того как летучие компоненты были достаточно удалены, полимер затем выпускали в виде жгута, охлаждали водой, а затем формировали гранулы с помощью режущего станка, для того чтобы восстановить сополимер на основе стирола.

Технологический Пример 2

Сополимер на основе стирола получали посредством полимеризации при тех же самых условиях и применении такого же способа, как и в Технологическом Примере 1, за исключением создания скорости течения инициаторного раствора в реакторе полимеризации 0,16 л/ч.

Способы анализа

(1) Измерение молекулярного веса (Mn, Mw, Mz, Mz/Mw)

Молекулярные веса измеряли с помощью системы гельпроникающей хроматографии (ГПХ) система, состоящей из соединения двух колонок (TSKgel SuperHZM-H, 40°C) с HLC-8220 производства Toray Industries, Inc., и обеспеченной детектором показателя преломления (ПП). В качестве подвижной фазы применяли ТГФ. Вычисление молекулярных весов осуществляли посредством подготовки калибровочных кривых с применением стандартов полистирола (Toray Industries, Inc.) и затем преобразования относительно полистирола.

(2) Измерение скоростей полимеризации

Образцы полимерного раствора собирали после прекращения полимеризации, после чего следовало определение величины количеств мономера стирола и α-метилстирола, оставшихся в растворе посредством газовой хроматографии газовая хроматография (GC-14B, Shimadzu Corp.). Каждую скорость полимеризации определяли на основании формулы (a) ниже.

Формула (a):

Скорость полимеризации (%) = (1-(концентрация мономера, оставшегося в полимерном растворе после полимеризации/концентрация мономера в сырьевом растворе перед полимеризацией)) × 100.

Способ литья

Литье осуществляли при следующих условиях, применяя литьевую машину производства Funac, Ltd. (AUTO SHOT 15A). Температуры цилиндра устанавливали на 215°C, 225°C, 230°C и 230°C, удаляясь от места загрузочной воронки. Температуру формы устанавливали 60°C, время впрыска 10 секунд и время охлаждения 20 секунд. Расплавленную смолу наливали в форму посредством обеспечения давления на 5 МПа выше, чем давление литья, при котором смолу наливают в форму. Гантель ASTM № 4, имеющую толщину 3 мм, отлили и применяли в качестве образца для измерения индекса желтизны.

Способы анализа

(1) Определение содержания полярного вещества в α-метилстироле

Полярные вещества, содержащиеся в отобранном α-метилстироле, количественно определяли посредством газовой хроматографии (GC-1700, Shimadzu Corp.). Температуру колонки (HR-20 производства Shinwa Chemical Industries, Ltd.) поддерживали на 110°C в течение 10 минут, а затем поднимали до 160°C со скоростью 5°C/мин, а затем далее поднимали до 230°C со скоростью 20°C/ мин, после чего следовало измерение.

(2) Определение содержания димера в α-метилстироле

Полярные вещества, содержащиеся в отобранном α-метилстироле, количественно определяли посредством газовой хроматографии (GC-1700, Shimadzu Corp.). Измерение осуществляли при следующих условиях.

Колонка: HR-1 (0,32 мм × 30 м × 0,25 мкм), неполярная.

Газ-носитель: He (1 мл/мин, соотношение разбавления: 1:10).

Температура колонки: 200°C → (3°C/мин) → 290°C (40°C/мин) → 300°C (поддерживали в течение 20 минут).

Температура отверстия для ввода образца: 250°C.

Температура детектора: 280°C.

(3) Определение показателя живой полимеризации

Показатель живой полимеризации является показателем, который выражает близость к идеальной живой полимеризации. В случае идеальной живой полимеризации, так как концентрация активных частиц не изменяется до и после полимеризации, то среднечисловой молекулярный вес (Mn), рассчитанный по результирующему полимеру, представляется следующей формулой (b).

Формула (b):

Идеальный Mn = Вес всех прореагировавших мономеров (г)/общее количество инициатора (моль)

Показатель живой полимеризации принимается равным разнице между выше упомянутым идеальным Mn и Mn полимера, полученного в действительности, определяется на основании следующей формулы (c), и определяется, как указано ниже.

Формула (с):

Показатель живой полимеризации=идеальный Мп/Мп результирующего полимера

○: Показатель живой полимеризации больше, чем от 0,8 до 1,2.

△: Показатель живой полимеризации больше, чем от 0,7 до 0,8 или больше, чем от 1,2 до 1,3.

×: Показатель живой полимеризации 0,7 или менее или больше, чем 1,3.

(4) Температура стеклования (Тg)

Температуру стеклования (Тд) определяли в соответствии с JIS-K-7121, применяя DSC-7 производства Perkin-Elmer Corp. Конкретнее, температуру поднимали до 250°С со скоростью 10°С/мин, возвращали до комнатной температуры со скоростью 10°С/мин и снова поднимали до 250°С со скоростью 10°С/мин в атмосфере азота. Температуру стеклования, измеренную в течение второго температурного подъема, применяли в качестве величины Тg.

(5) Индекс желтизны

Индекс желтизны измеряли в соответствии с JIS-K7103, применяя SM-5-CH-H2 производства Suga Test Instruments Co., Ltd.

©: Индекс желтизны 1,5 или ниже.

о: Индекс желтизны выше, чем от 1,5 до 2,0.

Δ: Индекс желтизны выше, чем от 2,0 до 3,0.

×: Индекс желтизны 3,0 или более.

Пример 1