Изобретение относится к области органического синтеза, а именно к производству масляных альдегидов методом оксосинтеза из синтез-газа и пропилена по реакции CO+H2+CH2CHCH3=(n, iso-)C4H8O - в технологическом процессе, который в данном случае именуется процессом гидроформилирования пропилена.

Процесс осуществляют при температуре 120-150°С и давлении до 30 МПа в присутствии катализатора. На большинстве действующих промышленных установок применяется кобальтовый катализатор в форме диоктагидрокарбонила кобальта

[H Co(CO)4]2 (упрощенно - гидрокарбонил), который в зоне реакции находится в концентрации 0,1-0,2 мас.% (в пересчете на металлический кобальт).

Многообразие технологических схем процесса и его технико-экономические показатели прямо связаны со способом выделения кобальта из реакционной массы (декобальтизация), а также со способом возвращения кобальта в процесс.

В промышленной практике наиболее ранними были технологические схемы с термическим разложением гидрокарбонила кобальта с выделением металлического кобальта на носителях: стационарном (например, пемза) / Патент ФРГ 896341, 1956 г./ или суспендированном в реакционной массе (например, кизельгур) /Силич М.И. Хим. наука и пром., 1957, т.2, №1, с 59.)/, а также и без носителя, получая суспензию порошка металлического кобальта /А.С. СССР 173224/. На смену термическим способам пришли т.н. солевые схемы, в которых гидрокарбонил кобальта разрушается путем обработки продуктовой массы кислотой. Одним из аналогов солевых схем является процесс фирмы Мицубиси, по которому декобальтизацию осуществляют водным раствором азотной кислоты, получаемый раствор нитрата кобальта отделяют от реакционной массы, а затем осуществляют обменную реакцию с натриевой солью лауриновой кислоты. Лауреаты кобальта всплывают над водным раствором нитрата натрия и в такой форме возвращаются в процесс (на стадию карбонилообразования) /Chem. Eng., 1965, v.72, N 11, p.90/.

Ближайшим аналогом изобретения является наиболее современная т.н. «нафтенатно-испарительная схема», разработанная специалистами СССР (ВНИИНефтехим) и ГДР (Народное предприятие Лейна-Верке) /Ганкин В.Ю. и др. ХТТиМ, 1966, №10, стр.12/.

Отличительной особенностью этой схемы является то, что продукты гидроформилирования пропилена, отсепарированные от синтез-газа, обрабатывают воздухом (кислородом) при температуре не выше 50°С (во избежание термического разложения гидрокарбонила кобальта) в присутствии высокомолекулярной кислоты (например, нафтеновые кислоты, 2-этилгексеновая, 2-этилгексановая и другие им подобные кислоты). При этом кислород частично окисляет альдегиды, образуя гидроксигидроперекиси, которые далее взаимодействуя с гидрокарбонилом кобальта и, например, с 2-этилгексановой кислотой, образуют маслорастворимую соль кобальта и этой кислоты. При последующей отгонке из реакционной массы целевых продуктов (изомерные масляные альдегиды, кислоты и некоторое количество изомерных бутиловых спиртов, образующихся в результате гидрирования масляных альдегидов водородом из состава синтез-газа) маслорастворимые соли кобальта остаются в составе кубового остатка, рециркулирующего в процесс на стадию карбонилообразования. На этой стадии кобальт, выделенный из продуктов гидроформилирования пропилена по вышеописанным схемам, (металлический или в форме маслорастворимых солей) обрабатывается окисью углерода при температуре 130-180°С и давлении до 300 МПа. Образующийся при этом дикобальтоктакарбонил в смеси с пропиленом и синтез-газом подается в реактор гидроформилирования, в котором под воздействием водорода дикобальтоктакарбонил превращается в гидрокарбонил кобальта, при участии которого осуществляется синтез масляных альдегидов. Возмещение потерь кобальта в этом процессе осуществляют в реакционно-отгонном аппарате, куда подают раствор ацетата кобальта (обычно в 5-15% водном растворе уксусной кислоты) и высшую кислоту, участвующую в процессе, например 2-этил-гексановую. В результате обменной реакции в отгон переходят вода и уксусная кислота, а маслорастворимая соль кобальта совместно с рециркулирующим кубовым остатком подается на стадию карбонилообразования.

При всех достоинствах нафтенатно-испарительной схемы она имеет такой недостаток, как инкрустация отложениями внутренних поверхностей аппаратов, емкостей и трубопроводов, начиная от реактора обработки продуктов гидроформилирования кислородом (воздухом), кончая приемником кубового остатка после отгонки целевых продуктов. Отложения затрудняют условия работы теплообменных аппаратов, занимают объем емкостей, перекрывают живое сечение трубопроводов. По этой причине в технологическую схему вынужденно вводится дублирующее оборудование и проводится периодическая очистка отключаемых аппаратов от отложений. Очистке предшествует промывка системы (5-15%-ным) водным раствором уксусной кислоты, с помощью которой удается удалить растворимые в ней соединения из состава отложений, разрыхлить их, что облегчает последующую механическую (как правило, выполняемую вручную) очистку аппаратуры от остатка, т.н. «кобальтового шлама», обуславливающего основные потери кобальта в этом процессе.

С целью уменьшения потерь кобальта кобальтовый шлам перерабатывают по следующей схеме (прототип).

Шлам растворяют в серной кислоте, в которой он хорошо растворим. Полученный раствор сульфата кобальта подают в аппарат, где под давлением двуокиси углерода смешивают с эквимольным количеством гидрокарбоната натрия. При этом в осадок выпадает углекислый кобальт. Осадок отделяют от раствора в отстойных центрифугах, промывают водой и после этого подают в аппарат, в котором смешивают с эквимольным количеством уксусной кислоты, удаляя выделяющуюся двуокись углерода. Полученный раствор ацетата кобальта вводят в реакционно-отгонный аппарат, в котором получают маслорастворимую соль кобальта (как описано выше). Из-за многостадийности при относительно небольших материальных потоках обычно кобальтовый шлам передают на специализированные аффинажные заводы, где по аналогичной схеме перерабатывают кобальтсодержащие руды, получая таким образом (с добавлением операций: упарки, кристаллизации и сушки) кристаллический ацетат кобальта, используемый в процессе гидроформилирования пропилена. /Большаков К.А. «Химия и технология кобальта». М., Химия, 1981 г.; Химическая энциклопедия, т.2, 1990 г. стр.415. «Ацетат кобальта»/.

К недостаткам технологии регенерации кобальтового шлама, описанной по прототипу, кроме многостадийности относится расходование реагентов (серная кислота, гидрокарбонат натрия) и вспомогательных материалов (двуокись углерода), наличие сточных вод и выбросов в атмосферу, а при переработке его на специализированном заводе добавляются транспортные расходы и операции упарки, кристаллизации, сушки кристаллов и их затаривания.

Целью настоящего изобретения является упрощение и удешевление технологии регенерации кобальтового шлама и осуществление операции регенерации непосредственно на установке гидроформилирования пропилена.

При решении поставленной задачи нами исследовались различные приемы, к которым предъявлялись требования простоты технологии, ее сочетание с технологией как действующих, так и проектируемых установок гидроформилирования пропилена, экологическая и токсикологическая безопасность.

В ходе выполненных исследований, было установлено:

- что кобальтовый шлам, уже при комнатной температуре хорошо растворимый в минеральных кислотах (серной, азотной, соляной), практически не растворим в сильных органических кислотах (муравьиной, уксусной) как при комнатной температуре, так и при длительном кипячении;

- что при воздействии на кобальтовый шлам повышенной температуры, начиная от 170°С, происходит изменение его окрашивания от темно-малинового до черного с выделением (возгонкой) белесых паров, отлагающихся на охлаждаемых поверхностях в виде кристаллов белого цвета, Элементарный анализ этих кристаллов показал, что в их составе присутствуют (мас.%): углерод 70-75; кислород 12-17; водород 10-15, а анализ черного остатка показал, что он состоит преимущественно из закиси кобальта (CoO).

Далее нами исследовалось одновременное воздействие на кобальтовый шлам повышенной температуры и высокомолекулярных (т.е. высококипящих) органических кислот.

Опыты производились в стеклянной колбе, помещенной в масляную баню и оснащенной мешалкой, термометром и обратным холодильником. Было установлено, что кобальтовый шлам при повышенных температурах (не ниже 160°С) заметно растворим в 2-этилгексановой кислоте. Оценка производилась по замерам времени полного растворения навески кобальтового шлама при заданной температуре. Наилучшие результаты были достигнуты при температуре кипения 2-этилгексановой кислоты, которая при атмосферном давлении равняется 218-220°С (в зависимости от степени ее очистки). Признаков разложения 2-этилгексановой кислоты при этом не наблюдалось. В ходе опыта отмечалось незначительное выделение белесых паров и отложение белого кристаллического вещества в горловине колбы, но оно быстро растворялось флегмой, стекающей из обратного холодильника.

В ходе опытов получали стабильные (при комнатной температуре) растворы кобальтовой соли 2-этилгексановой кислоты, в которых концентрация кобальта (в пересчете на металлический) достигала 5-6% по массе.

В последующих опытах на лабораторной установке исследовалось поведение полученных растворов в условиях процесса оксосинтеза (стадии карбонилообразования, гидроформилирования пропилена и отгонки целевых продуктов), полностью воспроизводящих промышленные, которые описаны выше. При этом были получены результаты, идентичные тем, какие получали при использований 2-этилгексаната кобальта, полученного в результате обменной реакции в реакционно-отгонном аппарате (см. выше - в описании технологии процесса).

Таким образом, предлагаемый способ регенерации кобальта из кобальтового шлама полностью соответствует цели и способам решения поставленной задачи.

Существенным отличием данного изобретения от прототипа и его преимуществом является простота технологии, исключение из процесса специальных реагентов, отсутствие сточных вод и выбросов в атмосферу при значительном снижении затрат на его переработку.

Существо изобретения иллюстрируется нижеприведенными примерами.

Пример 1. В сосуд, снабженный мешалкой, нагревателем с автоматическим терморегулированием и обратным холодильником, помещают 10 г кобальтового шлама и приливают 90 г 2-этилгексановой кислоты, предварительно разогретой до температуры 170°С.

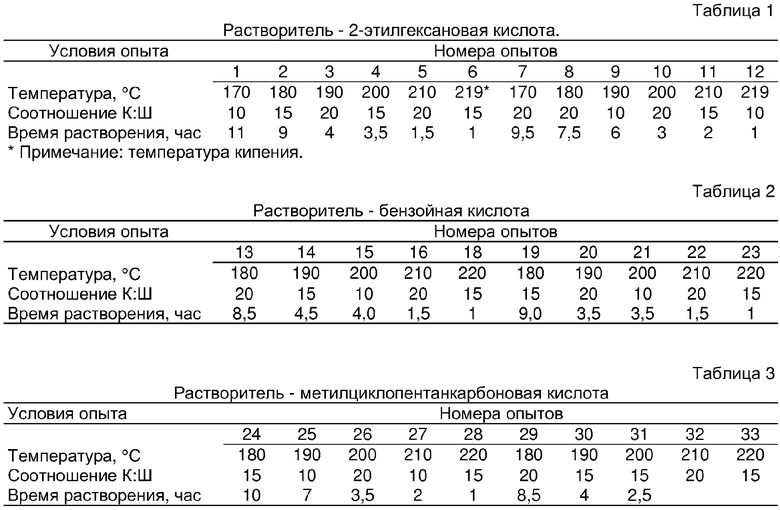

После этого включают мешалку и систему подогрева с заданной температурой, включают хронометр. Сосуд просвечивают сфокусированным световым лучом. Процесс растворения считается завершенным после того, как раствор становится абсолютно прозрачным (без опалесценции). Фиксируется время растворения. При переходе к более высоким температурам время разогрева от 170°С до заданной температуры приплюсовывается к общему времени. Результаты опыта по примеру 1, как и по другим примерам, помещены в таблицах 1-3, где приведены результаты опытов по растворимости кобальтового шлама в других высококипящих органических кислотах с зависимостью времени растворения от температуры и от весового соотношения кислота (К): шлам (Ш). Время растворения принималось как среднее, из не менее чем трех определений с «округлением» до получаса.

Как видно из приведенных примеров, ориентируясь на время растворения кобальтового шлама не более 4-х часов, технологически приемлемыми для всех используемых в примерах кислот следует считать весовое соотношение кислота: шлам в пределах от 10 до 20, а температуру процесса свыше 190°С, но при этом следует учитывать термическую стабильность используемой кислоты: температура процесса не должна быть выше порога ее термического разложения.

Для 2-этилгексановой кислоты и для кислот, соответствующих вышеприведенным требованиям, процесс желательно вести при температуре кипения, так как кипение обеспечивает хорошее перемешивание среды без применения механических средств. Например, для бензойной кислоты этот прием исключается т.к при температуре кипения (250°С) заметно проявляется ее термическое разложение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВЕДЕНИЯ И РЕГЕНЕРАЦИИ КОБАЛЬТА В ПРОЦЕССЕ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2009 |

|

RU2424224C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ГИДРОФОРМИЛИРОВАНИЯ | 1998 |

|

RU2131771C1 |

| Способ выделения и регенерации кобальта из продуктов гидроформилирования пропилена | 1981 |

|

SU992505A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2004 |

|

RU2254323C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ АЛЬДЕГИДОВ В ПРИСУТСТВИИ НЕМОДИФИЦИРОВАННОГО КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2008 |

|

RU2393145C1 |

| Способ получения альдегидов и спиртов | 1982 |

|

SU1097593A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОРАСТВОРИМОЙ КОБАЛЬТОВОЙ СОЛИ АЛИФАТИЧЕСКОЙ КИСЛОТЫ С-С | 1992 |

|

RU2072982C1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПРОПИОНАТОВ, Н-ПРОПАНОЛА И ПРОПИОНОВОЙ КИСЛОТЫ | 2023 |

|

RU2815838C1 |

| Способ получения 2-этилгексанола | 1976 |

|

SU667540A1 |

| Способ декобальтизации продуктов гидроформилирования олефинов С @ - С @ | 1990 |

|

SU1735257A1 |

Изобретение относится к области органического синтеза, а именно к производству масляных альдегидов методом оксосинтеза из синтез-газа и пропилена, именуемому процессом гидроформилирования пропилена, в частности к способу регенерации кобальта из кобальтового шлама. Описан способ регенерации кобальта из кобальтсодержащего шлама, образующегося в процессе оксосинтеза с применением в качестве катализатора диоктакарбонила кобальта, путем обработки шлама высококипящей органической кислотой при перемешивание при повышенной температуре, предпочтительно 190-220 С, при соотношении кислота : шлам в пределах 10-20 в течение не менее 4-х часов. Технический результат - упрощение технологии регенерации кобальтового шлама и осуществление операции регенерации непосредственно на установке гидроформилирования пропилена. 2 з.п. ф-лы, 3 табл.

1. Способ регенерации кобальта из кобальтсодержащего шлама, образующегося в процессе оксосинтеза с применением в качестве катализатора диоктакарбонила кобальта, путем обработки шлама кислотой, отличающийся тем, что для обработки используют высококипящую органическую кислоту, обработку ведут перемешиванием при повышенной температуре предпочтительно 190-220°С, при соотношении кислота:шлам в пределах 10-20, в течение не менее 4 ч.

2. Способ по п.1, отличающийся тем, что для обработки шлама используют нафтеновую кислоту или бензойную кислоту, или другие высококипящие кислоты, совместимые с технологией оксосинтеза, предпочтительно -2-этил-гексановую кислоту.

3. Способ по п.2, отличающийся тем, что в случае применения

2-этилгексановой кислоты перемешивание осуществляется за счет кипения кислоты, т.е. при температуре 218-220°С (давление атмосферное).

| (ВНИИНефтехим) и ГДР (Народное предприятие Лёйна - Верке) / Ганкин В.Ю | |||

| и др | |||

| ХТТ и М, 1966, №10, с.12 | |||

| Способ выделения кобальта из кубового остатка процесса гидроформилирования олефинов | 1978 |

|

SU858913A1 |

| Способ получения масляного альдегида | 1983 |

|

SU1187713A3 |

| Способ получения масляного альдегида | 1981 |

|

SU1757458A3 |

| US 2006128999 A1, 15.06.2006 | |||

| Компенсатор износа шлифовального круга | 1986 |

|

SU1371796A1 |

Авторы

Даты

2009-08-10—Публикация

2007-06-01—Подача