(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ ДВУХФАЗНЫХ МИКРОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2432414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2010 |

|

RU2424861C1 |

| ВЫСОКОПРОЧНАЯ ФОЛЬГА ИЗ МИКРОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2430188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ТВЕРДЫХ ПРИПОЕВ АЛЮМИНИЕВЫХ ЭВТЕКТИЧЕСКИХ СПЛАВОВ | 2014 |

|

RU2559619C1 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2004 |

|

RU2280705C2 |

| Способ получения жаростойкого покрытия на поверхности пластины из жаропрочной стали | 2023 |

|

RU2807253C1 |

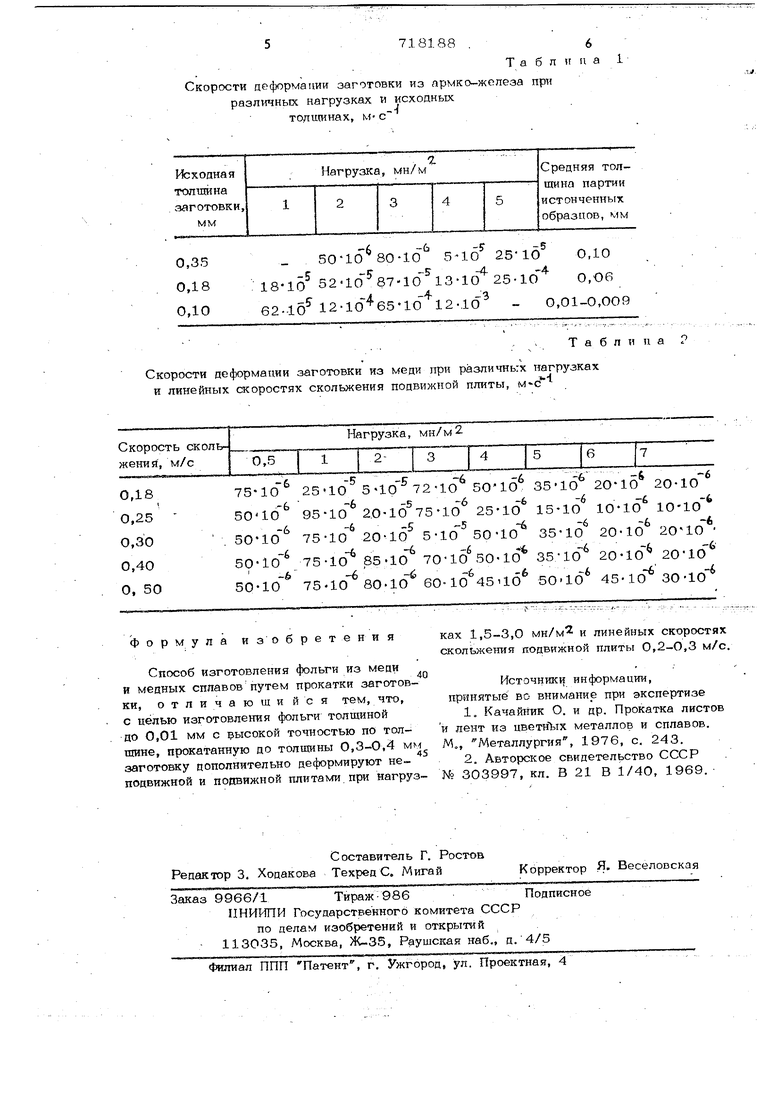

Изобретение относится к области про- йзвойства фольги из ра зличных металлов , и сплавов, например цветных, ширсясо применяемой во многих отраслях народного хозяйства. Известны способы получения фольги из цветных металлов и сплавов путем предварительной прокатки заготовки до толщины 0,09-0,06 мм с последующей прокат сой на многовалковых станах fl. Известен также способ изготовления фольги, например, из медноникелевых сплавов путем прокатки прокатанной заготовки Однако при таких способах трудно избеж ть разрывов фольги в процессе проката из-за пониженной пластичности сплава в связи с большой суммарной деформацией и также велико число проходов при малой толщине получаемой фольги.. Целыб изобретения является получение фольги из разных металлов, например нвет ных, толщиной до 0,01 мм с высокой точностью по толщине. ГГоставленная цель достигается тем, что по предлагаемому способу изготовления фольги из меди и медных сплавов путем прокатки заготовки, прокатанную до толщины 0, мм.заготовку дополнительно деформируют неподвижной и подвижной плитами при нагрузках 1,5-3,0 мн/м и линейных скоростях скольжения подвижной штаты 0,2-0,3 м/с. . Предлагаемый фрикционный способ деформации заготовки между подвижной и неподвижной плитами основан на использовании некоторых особенностей пластической цеформашга, присущих только процессу трения. В частности, известно, что при циклических нагрузках предел текучести материала снижается, а показатель пластичности увеличивается. Известно тайже, что при действии на металлический образец статической нагрузки и вибраций звуковой и ультразв5гковой частоты у ряда металлов модуль упругости отсутствует. Поэтому при достаточно мощном источнике таких колебаний пластичес371кая деформация металлического образца й;6жет возникать и при отсутствий статиче кой нагру;зки. V-.-- , При третйии в результате циклического контакта микроне ровностей гёнерйрутотся колебания звуковой частоты (1 кГц и более), а касательные напряжения изменяют циклически. Все эти явления Е условиях такбго рода напряжённого- состояния обусл ливают снижение более, чем на порядок МОдуля упругости, и возрастание показателя пластичности в 2-5 раз. Таким образом, Смысл предлагаемого способа заключаетсяв том, что- появляетс возможности использовать вышеуказанные 5йПбййя7возникающие при трении, в резул тате которых при изменении геометричес КйХ размеров заготовки в трех измерения сохраняется ее объем. При этом имеет место снижение предела текучести мате«риала и увеличение показателя его пластичности. Для устранения задйров в процессе истончения и обеспечения равномерной толшины получаемой фольги предлагается в зону контакта вводить смазываюите материалы, обладающие вые ОКИ ми противоизносными и противозадирными свойствами. - - -- - --- . : . Способ осуществляется следующим oб разом. ,... Проводится изготовление фольги по прецлагйемому способу из прёцварй ельн6 прокатанных заготовок меди и армкожелеза. Приготовлено по 10 заготовок из к ажцогр металла толщиной 0,5-0,1 м из меди; 0,35, 6,18, ОДО мм -из армк железа. Истончение заготовки фрикционным спо собом может быть реализовано на установке, состоящей из неподвижной и подви ной плит с плоскими поверхностями по , 10-11 классу шероховатости, механизмов цля вращения верхней плиты и нарружения. Заготовка в виде кольца или. пластины с OTBejfXJtrteM смазывается металлополи84мерной композицией пластичной смазки и. помещается на неподвижную плиту. Выбор заготовки Ввиде кольца или пластины с отверстием обусловлен необходимостью центрирования истончаемой заготовки для получения фольги,однородной по толщине. Е5ерхняя плита после нагружения, соответствующего выбранным удельным нагрузкам, приводитсяво вращение со скоростью 0,08-0,3 м/с. Рабочая площадь плит выбирается из условия получения необходимой степени истончения заготовки. Скорость деформации при истончении зависит от материала заготовки, удельной нагрузки и линейной скорости скольжения подвижной плиты (см. табл. 1-2). Как видно из приведенных таблиц, при изготовлении фольги из меди оптимальный режим истончения реализуется при удельtoix нагрузках 1,5-3,0 линейной скорости скольжения подвижной плиты 0,2-0,3 м/с. П{зи этих же режимах реализуете я процесс иСтончен1 я и дл я медных сплавов, например латуни, При удельных нагрузках., меньше указанных, процесс идет крайне медленно, а повышение удельных нагрузок более 3 мн/м сопровождается образованием задйров и обрывом заготовки. При скорости скольжения подвижной плиты более 0,3 м/с процесс истончения coпpoвoJkдaeтcя сильным нагревом заготовкй и йнтё Сйёйьгм окислением поверхности, что ведет к уменьшению коэф4ици- ёнта трения и замедлению процесса истончения. Эти же явления сопровождают процесс при Скоростях меньше указанных. оптимальном режиме истончения объемная темпе.ратура истончаемой заготовки не превышает 100-150С.: ИспопьзбвёШе предлагаемого способа изготовления фольги из различных метал|ЛОв упрощает существующую технологию из готовленияфольги, позволяя получать послед нгою толщиной до 0,01 мм с высокими точностью по толщине, классом шероховатости и без де(}ектов.

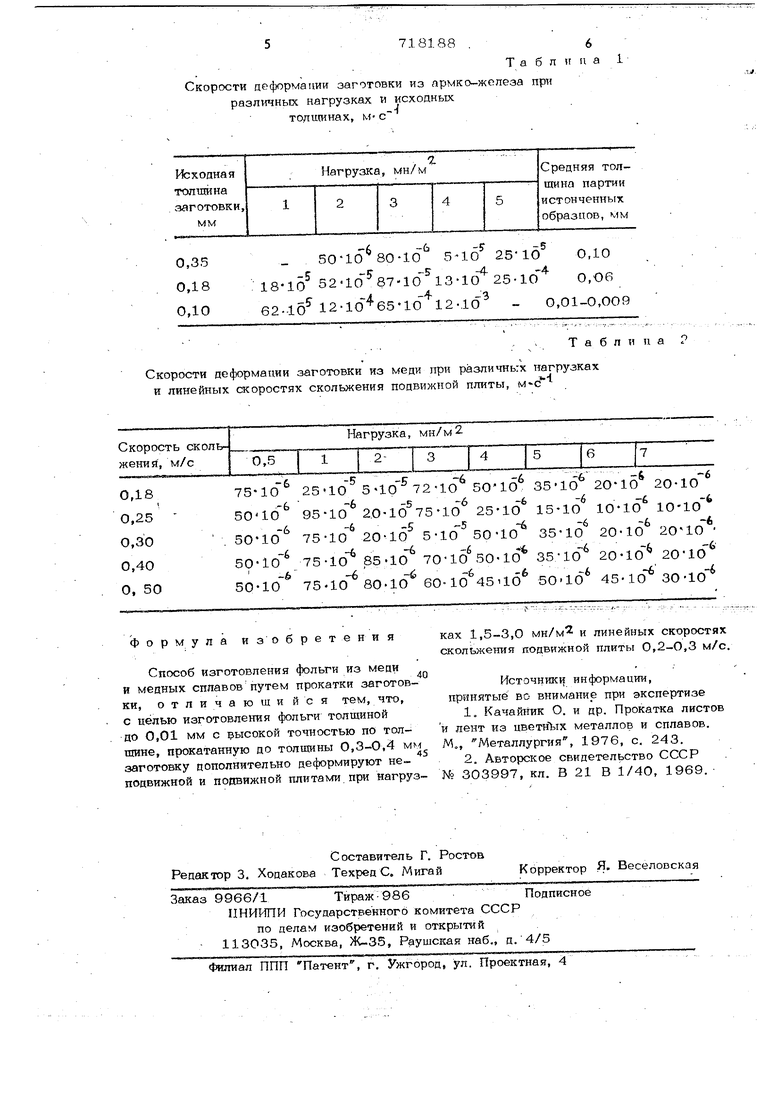

Скорости деформации заготовки из армко-жолеза при различных нагрузках и исходных толиданах, м-с

50-16 80-10 5-10 25-10

18-10 52l6 87-lo 13-ld 25-1о О,Об 62-1б 12-10 65Ю 12-10 - 0,01-0,009

Скорости деформации заготовки из меди при различных нагрузках и линейных скоростях скольжения подвижной плиты,

Табл

0,10

Таблица

Авторы

Даты

1980-02-29—Публикация

1978-09-25—Подача