Изобретение относится к пищевой промышленности и может быть использовано для получения дыма в коптильных установках.

Известен дымогенератор по а.с. СССР №237578, состоящий из камеры, в которой расположен приводимый во вращение барабан с рифленой боковой поверхностью и приспособление для прижатия деревянного бруска к поверхности барабана, последний выполнен полым, с нагревательным элементом внутри.

Недостаток данного дымогенератора в том, что он обладает повышенной энергоемкостью и низкой производительностью.

Наиболее близким к предлагаемому по технической сущности является выбранный в качестве прототипа дымогенератор по патенту РФ №2363163, который содержит корпус с патрубками дыма и воздуха, прижимной механизм источника дыма и барабан, установленный на валу и соединенный с источником энергии.

Недостатками известного дымогенератора являются повышенные энергозатраты и низкая производительность.

Изобретение решает задачу повышения производительности и снижения энергозатрат..

Технический результат изобретения заключается в уменьшении энергозатрат и повышении производительности дымогенератора.

Указанный технический результат достигается тем, что в дымогенераторе, содержащем корпус с патрубками дыма и воздуха, прижимной механизм источника дыма и барабан, установленный на валу и соединенный с источником энергии, барабан выполнен в виде набора дисков, разделенных между собой прокладками, а плоскости дисков выполнены под углом к оси вала, при этом на прокладках закреплены лопасти, а в дисках выполнены отверстия.

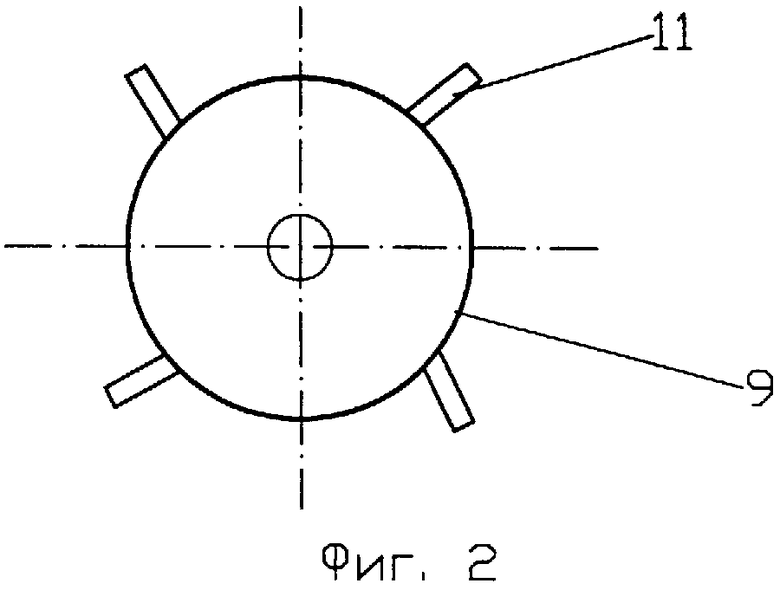

Общий вид дымогенератора показан на фиг.1; на фиг.2 показана прокладка с лопастями; на фиг.3 - диск с отверстиями для подвода.

Дымогенератор состоит из основания 1 (фиг.1), на котором установлен источник энергии 2, соединенный через сцепление 3 с валом 4, установленным на подшипниках 5 в корпусе 6. На валу 4 установлен барабан 7, состоящий из дисков 8 с прокладками 9, диски 8 и прокладки 9 закреплены на валу 4 прижимными устройствами 10, причем плоскости дисков 8 выполнены под углом к оси вала 4. На прокладках 9 закреплены лопасти 11 (фиг.2). В дисках 8 выполнены отверстия 12 (фиг.3). В нижней части корпуса 6 установлена наклонная пластина 13 для сброса золы, кроме того, имеются патрубок 14 для подачи воздуха, патрубок 15 для отвода дыма и отверстие 16 для удаления золы. В верхней части корпуса 6 имеется отверстие 17, в которое вставлен прижимной механизм 18, внутри которого установлен источник дыма 19.

Дымогенератор работает следующим образом. При запуске источника энергии 2, установленного на основании 1, крутящий момент через сцепление 3 передается на вал 4, вращающийся в подшипниках 5, установленных в корпусе 6. Через патрубок 14 в корпус 6 нагнетается воздух (устройство для подачи воздуха в корпус 6 на фиг.1 не показано). При вращении вала 4 вращаются диски 8 с прокладками 9 и прижимными устройствами 10, при этом закрепленные на прокладках 9 лопасти 11 обдувают источник дыма 19, способствуя улучшению дымообразования, и обеспечивают циркуляцию воздуха внутри корпуса 6. Подвод воздуха к лопастям обеспечивается отверстиями 12 в дисках 8 через патрубок 14 для подачи воздуха. Источник дыма 19 прижимается к вращающемуся барабану 7 под действием силы тяжести прижимного механизма 18, который вставлен в отверстие 17 корпуса 6. Источник дыма 19 истирается, и в камере образуется дымовоздушная смесь, которая через патрубок 15 нагнетается в коптильную камеру. Зола удаляется по наклонной пластине 13, установленной в нижней части корпуса 6 за счет вибрации установки через отверстие 16 для удаления золы. При истирании источника дыма 19 источник энергии 2 отключается.

Технико-экономическая эффективность предлагаемого дымогенератора заключается в том, что увеличивается дымообразование и снижаются энергозатраты за счет того, что барабан выполнен в виде набора дисков, разделенных между собой прокладками, причем плоскости дисков выполнены под углом к оси вала, что способствует уменьшению площади трения источника дыма о рабочую поверхность барабана. Благодаря наклону диска точка контакта источника дыма и диска перемещается возвратно-поступательно в осевом направлении, в результате чего достигается равномерный температурный режим в зоне трения источника дыма, а также равномерное истирание рабочей поверхности источника дыма. Уменьшается нагрев источника дыма и барабана за счет применения лопастей на прокладках, обеспечивающих циркуляцию воздуха в корпусе.

Изобретение может быть реализовано в перерабатывающей и пищевой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОГЕНЕРАТОР | 2010 |

|

RU2430626C1 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| ДЫМОГЕНЕРАТОР | 2010 |

|

RU2430627C1 |

| ДЫМОГЕНЕРАТОР | 2014 |

|

RU2566686C1 |

| Устройство для получения коптильного дыма | 1990 |

|

SU1738208A1 |

| Дымогенератор | 1981 |

|

SU988263A1 |

| Дымогенератор | 1981 |

|

SU1017257A1 |

| Фрикционный дымогенератор | 1987 |

|

SU1517899A1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| ДЫМОГЕНЕРАТОР | 1999 |

|

RU2156072C1 |

Изобретение может быть использовано для получения дыма для коптильных установок. Дымогенератор содержит корпус с патрубками дыма и воздуха, прижимной механизм источника дыма и барабан, установленный на валу и соединенный с источником энергии. Барабан выполнен в виде набора дисков, разделенных между собой прокладками. Плоскости дисков выполнены под углом к оси вала. На прокладках закреплены лопасти, а в дисках выполнены отверстия. Изобретение обеспечивает уменьшение энергозатрат и повышение производительности устройства. 3 ил.

Дымогенератор, содержащий корпус с патрубками дыма и воздуха, прижимной механизм источника дыма и барабан, установленный на валу и соединенный с источником энергии, отличающийся тем, что барабан выполнен в виде набора дисков, разделенных между собой прокладками, плоскости дисков выполнены под углом к оси вала, при этом на прокладках закреплены лопасти, а в дисках выполнены отверстия.

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ДЫМА | 2008 |

|

RU2363163C1 |

| ГЕНЕРАТОР ДЫМА | 0 |

|

SU237578A1 |

| ЛИНИЯ ПРОИЗВОДСТВА РЫБЫ ГОРЯЧЕГО КОПЧЕНИЯ | 2006 |

|

RU2328856C1 |

Авторы

Даты

2011-08-10—Публикация

2010-01-26—Подача