Область изобретения

Настоящее изобретение относится к стальной трубке для топливопровода высокого давления, которая имеет предел прочности на разрыв не менее 900 Н/мм2 и используется для впрыска топлива в камеру сгорания, а также к способу ее производства. Более конкретно, настоящее изобретение относится к стальной трубке для трубопровода высокого давления, имеющей высокую стойкость к усталостным изменениям свойств материала под действием внутреннего давления, и которая используется для подачи топлива в камеру сгорания дизельного двигателя, и к способу ее производства.

Предшествующий уровень техники

В ожидании будущего недостатка энергии все более широкое распространение принимают меры по экономии энергии и повторному использованию ресурсов, а также ведется разработка технологических процессов для достижения этих целей. Особенно в последние годы возникла сильная потребность на глобальном уровне сократить выбросы СО2, образующейся при сжигании топлива, чтобы предотвратить глобальное потепление.

Примером двигателя внутреннего сгорания со сниженным выбросом СО2 является дизельный двигатель, используемый в автомобилях, и так далее. Однако даже обладая уменьшенным выбросом СО2, дизельный двигатель имеет проблему выброса черного дыма из двигателя. Более конкретно, часть топлива, подвергшаяся термическому разложению, инициирует реакцию дегидрирования, в результате которой образуется предшественник черного дыма, и этот предшественник вновь подвергается термическому разложению, агломерации и соединению, образуя черный дым. Образовавшийся таким способом черный дым загрязняет воздух и может оказывать вредное влияние на организм человека.

Количество образующегося черного дыма можно уменьшить, подняв давление впрыска топлива в камеру сгорания дизельного двигателя. Для этого, однако, топливопровод высокого давления, используемый для впрыска, должен иметь высокий предел прочности на разрыв. Настоящее изобретение направлено на создание способа производства стальной трубки для впрыска топлива.

В патентном документе 1 раскрывается способ производства стальной трубки, используемой для впрыска топлива в дизельном двигателе, при котором внутреннюю поверхность горячекатаной бесшовной стальной трубки шлифуют дробеструйной обработкой, после чего подвергают холодному волочению. В этом документе описано, что за счет использования такого способа производства глубина дефектов (неровности, трещины, микротрещины и тому подобное) на внутренней поверхности стальной трубки могут быть не глубже 0,10 мм, поэтому можно получить стальную трубку, обладающую высокой прочностью

Патентный документ 1: JP9-57329A.

Хотя такая стальная трубка, используемая для впрыска топлива и произведенная способом по патентному документу 1, обладает высокой прочностью, она не может иметь обусловленный усталостью срок службы, соответствующий прочности материала стальной трубки. Естественно, по мере увеличения прочности материала стальной трубки, давление, действующее внутри стальной трубки, можно увеличить. Ограничивающее внутреннее давление, (далее именуемое "критическое внутреннее давление"), при котором на внутренней поверхности стальной трубки не происходит усталостного разрушения, когда внутри стальной трубки действует давление, зависит не только от прочности материала стальной трубки, то есть даже если повысить прочность материала стальной трубки, ожидаемое критическое внутреннее давление получить невозможно. Учитывая надежность и другие свойства готового изделия, желательно получить высокую усталостную долговечность, однако при уменьшении критического внутреннего давления усталостная долговечность также снижается, поскольку материал стальной трубки испытывает усталость во время эксплуатации при высоком внутреннем давлении.

В частности, в последнее время появилась тенденция к использованию более высокого внутреннего давления, более конкретно, стальная трубка должна иметь предел прочности на разрыв не менее 900 Н/мм2, и необходимо соответственно повысить усталостные характеристики.

Краткое описание изобретения

Проблемы, решаемые изобретением

Целью настоящего изобретения является создание стальной трубки для топливопровода высокого давления и способа производства такой стальной трубки, который обеспечивает увеличенную усталостную долговечность и высокую надежность путем обеспечения высокого критического внутреннего давления при повышенной прочности материала. Более конкретно, целью настоящего изобретения является создание стальной трубки для топливопровода высокого давления, обладающей высокой усталостной стойкостью под действием внутреннего давления и пределом прочности на разрыв не менее 900 Н/мм2 и способа ее производства.

Средства решения проблем

Для решения вышеуказанных проблем авторы настоящего изобретения тщательно изучили отношение между пределом прочности на разрыв материала стальной трубки и критическим внутренним давлением стальной трубки. Во-первых, путем изменения состава материала было получено множество стальных трубок, имеющих разную величину предела прочности на разрыв, и проведено исследование отношения между пределом прочности на разрыв и критической внутренней прочностью [sic]. Кроме того, исследовался излом разрушившейся вследствие усталости стальной трубки, возникший при исследовании критического внутреннего давления.

Результаты вышеуказанных исследований показали, что когда предел прочности на разрыв материала стальной трубки был ниже 500 Н/мм2, и для стальных трубок, изготовленных из материала с почти одинаковым пределом прочности на разрыв, возникала одна и та же форма излома, даже если критическое внутреннее давление было разным. Наоборот, было обнаружено, что если предел прочности на разрыв материала стальной трубки был не ниже 500 Н/мм2, в стальных трубках, выполненных из материала с почти одинаковым пределом прочности на разрыв, возникали разные формы излома, в зависимости от величины критического внутреннего давления.

То есть, когда предел прочности на разрыв материала стальной трубки не ниже 500 Н/мм2, стальная трубка с относительно высоким критическим внутренним давлением имеет такую же форму излома, что и в случае, когда предел прочности на разрыв меньше 500 Н/мм2. Однако для стальной трубки с относительно низким критическим внутренним давлением трещины начинаются от включений, присутствующих рядом с внутренней поверхностью стальной трубки, таким образом, следует предотвратить появление таких включений, чтобы повысить внутреннее критическое давление.

Даже в случае, когда предел прочности на разрыв материала стальной трубки составляет не менее 900 Н/мм2, на что направлено настоящее изобретение, если стальная трубка имеет относительно низкое критическое внутреннее давление, трещины начинаются от включений, расположенных рядом с внутренней поверхностью стальной трубки, таким образом, следует предотвратить появление таких включений, чтобы повысить внутреннее критическое давление.

Настоящее изобретение было создано на основании вышеописанных полученных знаний, и его сутью являются стальные трубки для топливопровода высокого давления, описанные в п.п. 1 и 2 формулы изобретения, и способы производства стальных трубок для топливопроводов высокого давления, описанные в п.п. 3-6 формулы изобретения. Далее эти пункты именуются "п.1 формулы" по "п.6 формулы". Эти пункты коллективно иногда именуются "настоящее изобретение".

(1) Стальная трубка для топливопровода высокого давления, состоящая из (в массовых процентах) С 0,12%-0,27; Si 0,05%-0,40%; Mn 0,8%-2,0%; остальное - Fe и примеси, при этом примеси содержат Ca 0,001% или менее, Р 0,02% или менее, и S 0,01% или менее, в которой предел прочности на разрыв составляет не менее 900 Н/мм2, и максимальный диаметр имеющихся неметаллических включений в пределах глубины по меньшей мере 20 мкм от внутренней поверхности стальной трубки, не превышает 20 мкм.

(2) Стальная трубка по п.1, в которой часть Fe заменена на один или более из следующих элементов: Cr 1% или менее, Mo 1% или менее, Ti 0,04% или менее, Nb 0,04% или менее, и V 0,1% или менее.

(3) Способ производства стальной трубки для топливопровода высокого давления, содержащий этапы, при которых стальную трубку, имеющую химический состав по п.1 или п.2, подвергают закалке при температуре не ниже температуры фазового перехода Ас3, и отпуску после закалки при температуре не выше температуры фазового перехода Ас1.

(4) Способ по п. (3), при котором температура закалки составляет не менее [температура фазового перехода Ас3 + 30°С] и не выше 1150°С.

(5) Способ по п.3 или 4, при котором нагрев до температуры закалки осуществляют со скоростью не менее 10°С/с.

(6) Способ по любому из п.п.3-5, при котором температура отпуска составляет не ниже 600°С и не выше 650°С.

Преимущества изобретения

Стальная трубка по настоящему изобретению, имеющая предел прочности на разрыв на менее 900 Н/мм2, может применяться, например, для подачи топлива в камеру сгорания дизельного двигателя. Использование такой стальной трубки позволяет повысить давление топлива, впрыскиваемого в камеру сгорания, чтобы уменьшить выбросы черного дыма и СО2.

Подробное описание предпочтительного варианта настоящего изобретения

Стальная трубка для топливопровода высокого давления по настоящему изобретению относится к стальной трубке, внутренняя поверхность которой периодически подвергается воздействию давления, создаваемого при впрыске топлива. В некоторых случаях на внутреннюю поверхность стальной трубки в течение короткого времени действует чрезвычайно высокое давление, или, в других случаях, высокое давление действует постоянно, и это давление пульсирует. Поэтому под действием скачков давления материал подвергается сильной усталости. Стальная трубка для топливопровода высокого давления по настоящему изобретению имеет усталостные характеристики, позволяющие в достаточной степени выдерживать такие условия эксплуатации.

К примерам стальных трубок для топливопровода высокого давления, используемым на практике, согласно настоящему изобретению, относится стальная трубка, проложенная между топливным насосом и общей топливной магистралью или между общей топливной магистралью и форсункой дизельного двигателя, в котором для подачи топлива применяется накопительная система впрыска топлива.

В дизельном двигателе для подавления генерирования черного дыма, как описано выше, топливо должно впрыскиваться под очень высоким давлением. Поэтому внутренняя поверхность стальной трубки должна выдерживать такое давление. Стальная трубка по настоящему изобретению была разработана как стальная трубка для топливопровода высокого давления для дизельного двигателя, на которую действует высокое внутреннее давление, однако, очевидно, что такая трубка может использоваться как стальная трубка для топливопроводов высокого давления в бензиновых двигателях с прямым впрыском топлива и подобным.

Для стальной трубки для топливопровода высокого давления по настоящему изобретению предел прочности на разрыв материала стальной трубки должен быть не ниже 900 Н/мм2. Как описано выше, поскольку на стальную трубку для топливопровода высокого давления действует высокое внутреннее давление, такая стальная трубка должна выдерживать это внутреннее давление; однако, с точки зрения снижения веса, такая стальная трубка должна иметь высокий предел прочности на разрыв. Причина, по которой предел прочности на разрыв стальной трубки для топливопровода высокого давления по настоящему изобретению определен как не ниже 900 Н/мм2, заключатся в том, что эта величина представляет предел прочности на разрыв, позволяющий надежно выдерживать давление, создаваемое внутри стальной трубки находящимся под давлением топливом, то есть, если достигается этот предел прочности на разрыв, можно надежно создать стальную трубку для топливопровода высокого давления с прекрасными усталостными характеристиками.

Вышеупомянутая форма излома подробно описана в нижеприведенных примерах, и когда предел прочности на разрыв почти эквивалентен, величина критического внутреннего давления зависит от формы излома, даже если этот предел прочности на разрыв не ниже 900 Н/мм2. В случае, когда излом начинается от включения, критическое внутреннее давление не увеличивается по сравнению с пределом прочности на разрыв. В настоящем изобретении путем применения набора стальных трубок, состав сплава которых подбирался в определенном диапазоне и размер вышеописанных неметаллических включений ограничивался определенным диапазоном, даже если предел прочности на разрыв не превышал 900 Н/мм2, была получена стальная трубка для топливопровода высокого давления с более высоким критическим внутренним давлением, чем в прототипе.

Далее следует подробное описание стальной трубки для топливопровода высокого давления по настоящему изобретению, с точки зрения (1) неметаллических включений, (2) химического состава и (3) изготовления и термообработки трубки.

(1) Неметаллические включения

Для стальной трубки для топливопровода высокого давления по настоящему изобретению необходимо, чтобы максимальный диаметр неметаллических включений, присутствующих рядом с внутренней поверхностью стальной трубки (по меньшей мере в пределах 20 мкм глубины от внутренней поверхности стальной трубки), составлял не более 20 мкм. Неметаллическими включениями именуются включения, определенные в ст. 3131 "Глоссария терминов, используемых в области железа и стали" стандарта JIS G0202. Выпадение неметаллических включений определяется химическим составом и способом изготовления стальной трубки, и наличие выпадений может быть подтверждено разрезанием стальной трубки, полировкой ее сечения и наблюдением отполированной поверхности под оптическим микроскопом в соответствии со способом микроскопических исследований неметаллических включений в стали, определенным в стандарте JIS G0555.

Для стальной трубки для топливопровода высокого давления по настоящему изобретению диаметр крупного неметаллического включения среди многочисленных выпавших неметаллических включений, то есть максимальный диаметр не должен превышать 20 мкм. Это объясняется тем, что если максимальный диаметр неметаллического включения превысит 20 мкм, форма усталостного растрескивания меняется, и неметаллическое включение с максимальным диаметром более 20 мкм становится начальной точкой усталостной трещины, что снижает усталостную прочность, то есть критическое внутреннее давление.

Неметаллическое включение не всегда присутствует в сферической форме. Поэтому максимальный диаметр неметаллического включения определяется как (L+S)/2, где L - длина, соответствующая наибольшему диаметру включения, S - длина, соответствующая его наименьшему диаметру. Кроме того, максимальный диаметр неметаллического включения не должен превышать 20 мкм в пределах по меньшей мере 20 мкм глубины от внутренней поверхности стальной трубки, подвергаемой высокому давлению, тогда как в других положениях неметаллическое включение с максимальным диаметром более 20 мкм не становится начальной точкой усталостного растрескивания.

Максимальный диаметр включений типа А можно уменьшить путем уменьшения содержания S в [материале] стальной трубки до 0,01% по массе или менее. Максимальный диаметр включений типа В можно уменьшить, увеличивая площадь сечения отливки во время литья. Это объясняется тем, что за время, проходящее от литья до кристаллизации, более крупные включения всплывают. Площадь сечения отливки во время литья желательно составляет 200000 мм2 или более.

Максимальный диаметр включений типа С можно уменьшить, снизив содержание Ca в стальной трубке. Для этой цели содержание Ca в материале стальной трубки для топливопровода высокого давления по настоящему изобретению составляет 0,001% по массе или менее. Поскольку Ca выполняет функцию агломерирования включений типа С, ограничение содержания Ca может предотвратить рост размеров включений типа С и вредное влияние таких включений типа С можно предотвратить.

Независимо от типа включений, А, В или С, уменьшение скорости литья (например, при непрерывной разливке можно использовать скорость 0,5 м/мин) может привести к уменьшению неметаллических включений в стали за счет всплывания легких неметаллических включений в форме шлака.

(2) Химический состав стали

Стальная трубка для топливопровода высокого давления по настоящему изобретению содержит C, Si и Mn. Ниже поясняется действие этих элементов, содержащихся в стальной трубке для топливопровода высокого давления по настоящему изобретению, и причины ограничения их содержания. В нижеследующем описании содержание элементов приведено в массовых процентах.

С 0,12-0,27%

С (углерод) повышает прочность материала стальной трубки. Для такого повышения прочности углерод должен содержаться в количестве 0,12% или более. Однако если содержание С превышает 0,27%, ухудшается обрабатываемость, и материал стальной трубки трудно сформировать в трубку. Содержание С более предпочтительно составляет 0,12-0,2%.

Si 0,05-0,40%

Si (кремний) содержится для раскисления материала стальной трубки. Чтобы гарантировать эффект раскисления, кремний должен содержаться в количестве 0,05% и выше. Однако если содержание кремния превышает 0,40%, может снизиться ударная вязкость.

Mn 0,8-2,0%

Mn (марганец) вводят для повышения прочности материала стальной трубки. Для повышения прочности содержание марганца должно быть 0,8% или выше. Однако если содержание марганца превышает 2,0%, возникают условия, способствующие сегрегации, и ударная вязкость может снизиться.

Одна из стальных трубок по настоящему изобретению содержит в дополнение к вышеперечисленным элементам в качестве остатка Fe и примеси. Однако содержание Ca в примесях должно быть 0,001% или менее, как описано выше, а содержание Р и S должно регулироваться, как описано ниже.

Р 0,02% или менее, S: 0,01% или менее

И Р (фосфор), и S (сера) являются примесными элементами, которые оказывают вредное влияние на горячую обрабатываемость и ударную вязкость. Содержание фосфора и серы, поэтому, предпочтительно должно быть как можно более низким. Если содержание Р и S превышает 0,02% и 0,01%, соответственно, горячая обрабатываемость и ударная вязкость существенно снижаются.

В дополнение к вышеуказанным элементам стальная трубка для трубопровода высокого давления по настоящему изобретению может содержать один тип или более из описанных ниже элементов.

Cr 1% или менее

Cr (хром), хотя и не является существенным компонентом, он предпочтительно содержится в материале, поскольку он обладает эффектом улучшения закаливаемости и повышения износостойкости. Для получения этих эффектов содержание хрома должно быть предпочтительно 0,3% или более. Однако если содержание хрома превышает 1%, образуется большое количество бейнита, что приводит к снижению ударной вязкости.

Mo 1% или менее

Mo (молибден), хотя также не является существенным компонентом, он предпочтительно содержится в материале, поскольку обладает эффектом улучшения закаливаемости и прочности. Для получения этих эффектов содержание молибдена желательно должно быть 0,03% или выше. Однако если содержание молибдена превышает 1%, образуется большое количество бейнита, что приводит к снижению ударной вязкости.

Ti 0,04% или менее

Ti (титан), хотя также не является существенным компонентом, он предпочтительно содержится в материале, поскольку обладает эффектом улучшения прочности и ударной вязкости. Для того чтобы получить эти эффекты, содержание титана должно быть желательно 0,005% или более. Однако если содержание титана превышает 0,04%, в материале стальной трубки формируются включения из соединений азота и снижается ударная вязкость. Поэтому содержание титана предпочтительно составляет 0,01-0,04%.

Nb 0,04% или менее

Nb (ниобий) также не является существенным элементом, но он предпочтительно входит в состав материала, поскольку обладает эффектом повышения прочности и ударной вязкости. Для получения этих эффектов содержание ниобия желательно составляет 0,005% или более. Однако если содержание ниобия превышает 0,04%, в материале стальной трубки формируются включения из соединений азота и снижается ударная вязкость. Поэтому содержание ниобия более предпочтительно составляет 0,01-0,04%.

V 0,1% или менее

V (ванадий), также не является существенным компонентом, но предпочтительно входит в состав материала, поскольку он повышает прочность. Для получения этого эффекта содержание ванадия желательно составляет 0,01% или более. Однако если содержание ванадия превышает 0,1%, снижается ударная вязкость.

(3) Изготовление трубки и термообработка

Стальную трубку для топливопровода высокого давления с требуемыми характеристиками по настоящему изобретению можно получить, изготавливая и проводя термообработку по способу, описанному ниже.

Например, прошивку и удлинение выполняют на прошивном стане Маннесмана, и горячей трубке вытяжкой придают заранее определенные конечные размеры в горячем состоянии. Затем несколько раз повторяют операцию холодного волочения, благодаря чему получают заранее определенные конечные размеры в холодном состоянии. При холодном волочении трубку можно подвергать операции холодного волочения с предварительным отжигом для снятия напряжений. В качестве способа изготовления трубки, используемого в настоящем изобретении, с точки зрения производительности, предпочтительно используется процесс изготовления труб на прошивном стане Маннесмана, хотя можно использовать и другие процессы изготовления труб, например, с использованием стана для прокатки бесшовных труб на оправке.

После окончательного холодного волочения проводят термообработку для закалки и отпуска, благодаря чему можно получить предел прочности на разрыв не менее 900 Н/мм2.

Закалка заключается в том, что трубку нагревают до температуры не ниже температуры фазового перехода Ac3 и быстро охлаждают. Температура нагрева предпочтительно составляет от [температуры фазового перехода Ас3 + 30°С] до 1150°С; в частности, когда целью является создание высокопрочной трубки, предпочтительна температура не ниже 1000°С. Более высокая температура нагрева дает более высокую прочность. Если температура нагрева ниже Ас3, то нельзя получить требуемый предел прочности на разрыв. Наоборот, если эта температура превышает 1150°С, снижается размерная точность, что отрицательно влияет на ударную вязкость и ухудшает обрабатываемость. Для стальной трубки для топливопровода высокого давления ухудшение обрабатываемости нежелательно, поскольку для формирования соединительной части, которой трубка соединяется с топливной магистралью или форсункой, требуется пластическая обработка.

Способ нагревания для закалки не ограничен каким-либо конкретным способом. Однако нагрев до высокой температуры в течение длительного времени без защитной атмосферы увеличивает количество окалины на поверхности стальной трубы, что приводит к уменьшению точности размеров и ухудшению свойств поверхности. При нагреве в печи, например в печи с шагающим подом, предпочтительно используют короткое время выдержки, составляющее 10-20 минут. С точки зрения ограничения появления окалины, предпочтительно использовать атмосферу с пониженным окислительным потенциалом или неокисляющую, восстанавливающую атмосферу.

Если используется высокочастотный индукционный нагрев или нагрев постоянным током, можно реализовать короткий нагрев. Доведя скорость нагрева до приблизительно 10°С/с или выше, даже при нагреве в атмосфере воздуха, можно до минимума ограничить образование окалины на поверхности стальной трубки.

При охлаждении во время закалки для стабильного и надежного получения требуемого предела прочности на разрыв не ниже 900 Н/мм2, стальную трубку нужно охладить до температуры ниже 500°С со скоростью 10°С/с или выше между 800°С и 500°С. Предпочтительно быстрое охлаждение, например, закалка в воде.

Стальную трубку, быстро охлажденную для нормальной температуры, нужно подвергнуть отпуску при температуре не выше температуры фазового перехода Ас1, поскольку после быстрого охлаждения она является твердой и хрупкой. Если температура отпуска составляет менее 450°С, отпуск недостаточен, и трубка имеет плохую ударную вязкость и обрабатываемость. Если температура отпуска превышает температуру фазового перехода Ас1, начинается фазовый переход, поэтому становится трудно стабильно и повторяемо получать требуемые характеристики. Предпочтительно температурой отпуска является 600-650°С. Хотя время выдержки при температуре отпуска не ограничивается конкретной величиной, оно обычно составляет от 10 до 120 минут. После отпуска стальную трубку можно соответственно выпрямлять на правильной машине и тому подобном.

Пример 1

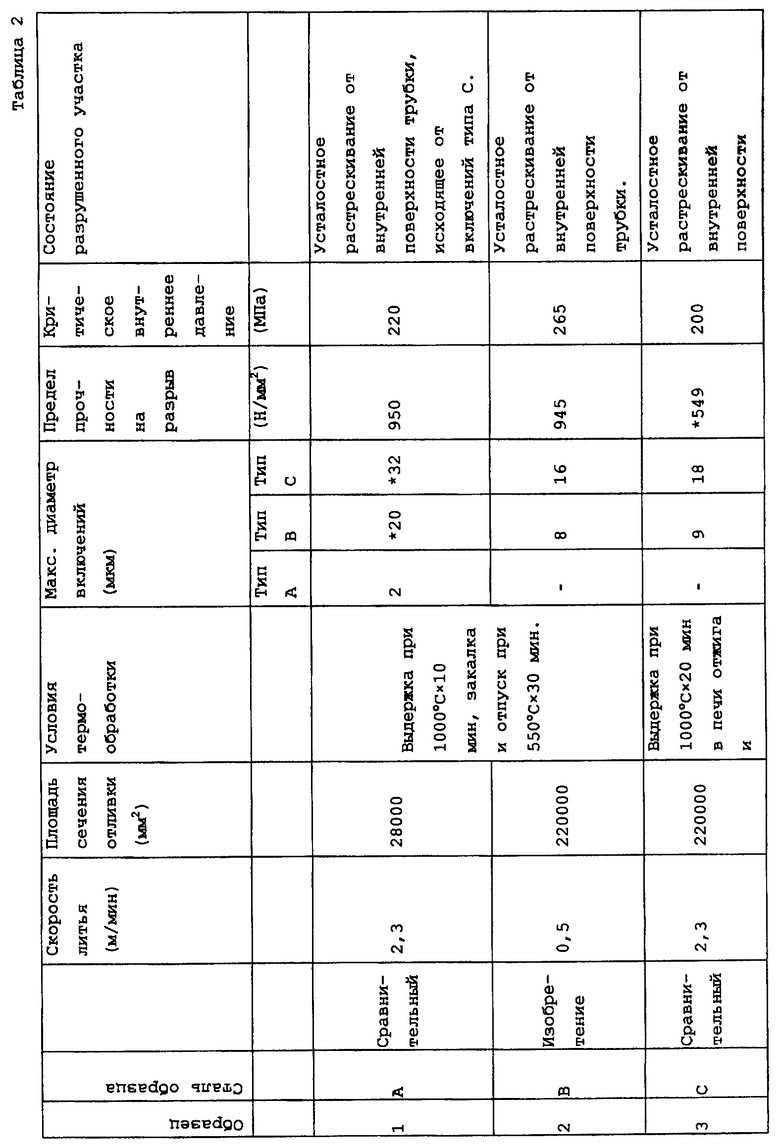

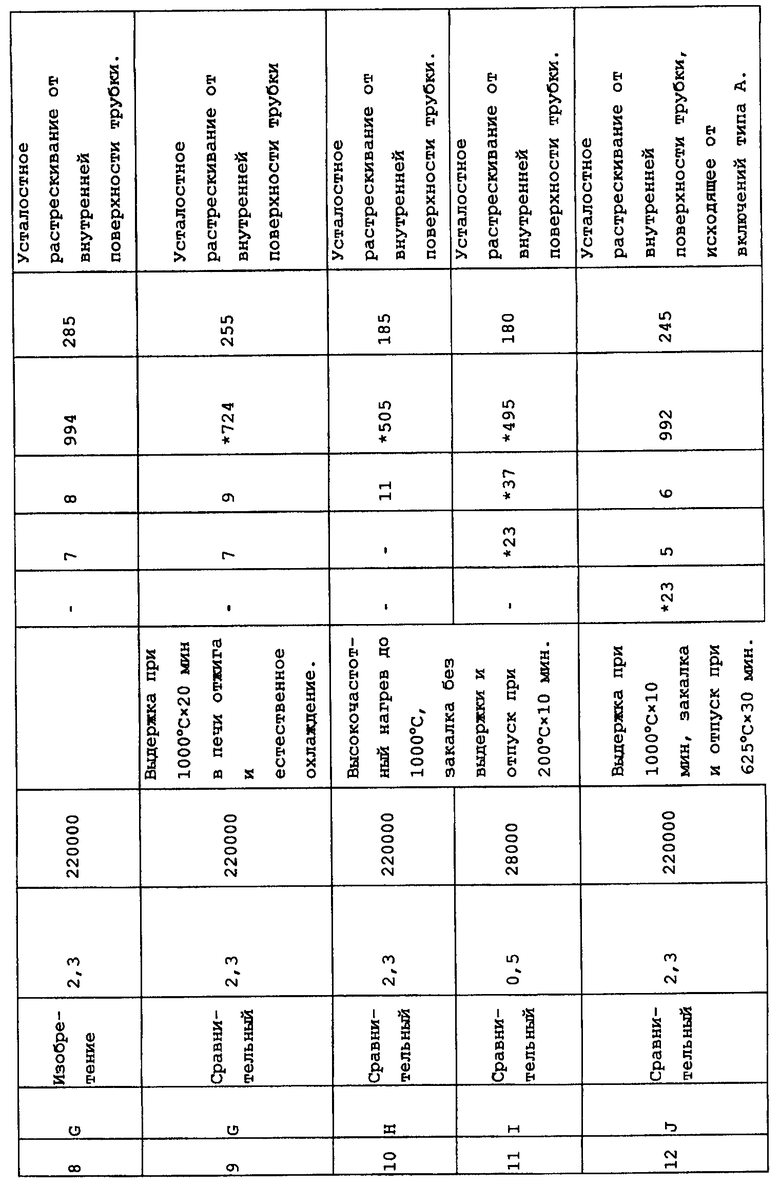

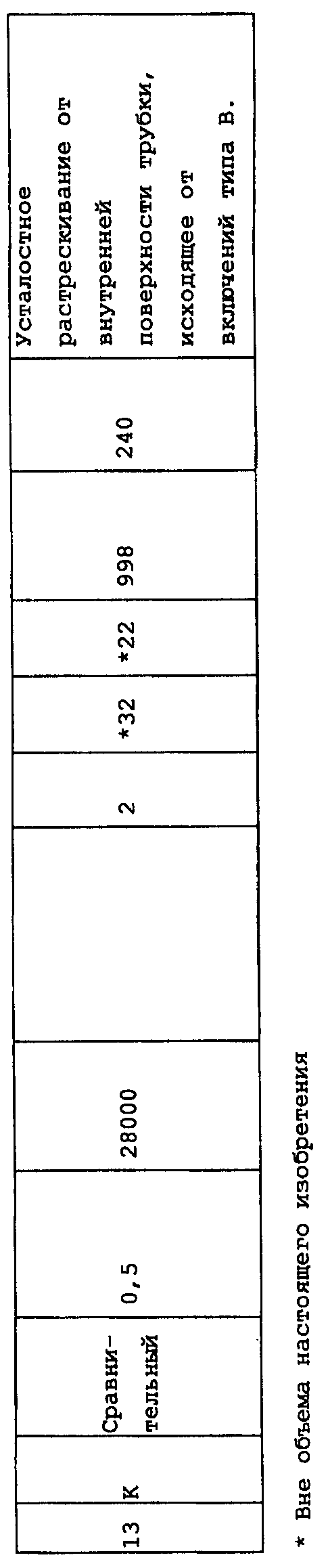

Для подтверждения эффектов настоящего изобретения было приготовлено 11 образцов стали с химическим составом, показанным в таблице 1. Образцы стали подвергались непрерывной разливке со скоростью и при площади сечения отливки во время отливки, которые показаны в таблице 2, после чего подвергались обработке на прошивном стане Маннесмана, удлиняющей прокатке на оправке, и калибровке, благодаря чему горячей обработкой были получены заготовки с внешним диаметром 34 мм и толщиной стенки 4,5 мм. Для вытяжки каждой из этих горячих заготовок сначала обжимали переднюю кромку и наносили смазку. Затем выполняли холодное волочение, используя вытяжной штамп и пуансон для постепенного уменьшения диаметра заготовки. После обработки и шлифования внутренней поверхности заготовки в качестве финишной операции выполняли обработку на уменьшение диаметра, благодаря чему из заготовки получали стальную трубку внешним диаметром 8,0 мм и толщиной стенки 2,0 мм. На последнем этапе обработки эти стальные трубки подвергались закалке и отпуску термообработкой согласно таблице 2 для получения 13 образцов материала. Как показано в таблице 2, относящейся к нагреванию для закалки, скорость нагрева составляла 12,5°С/с для высокочастотного нагрева, а скорость охлаждения при закалке составляла 12,5°С/с при высокочастотном нагревании и 2,5°С/с при нагреве в печи, соответственно. Образцы № 3, 6 и 9 после волочения подвергались термообработке отжигом без закалки и отпуска, а образцы № 6 и 9 были получены из заготовок, идентичных заготовкам для образцов 5 и 8, соответственно.

Часть образцов материала, каждый из которых описан выше, разрезался для получения образца, и образец обрабатывался до размера образца для испытаний на предел прочности, описанного как тестовый образец № 11 в стандарте JIS, и проводилось испытание на предел прочности на разрыв. Для образца с помощью оптического микроскопа исследовался участок, соответствующий глубине в пределах 20 мкм от внутренней поверхности стальной трубки, чтобы проверить выделяющиеся включения.

В таблице 2 приведены величины предела прочности на разрыв образцов и максимальный диаметр включений. Образцы 1, 4, 7 и 11 содержали Са в большем количестве, чем образцы 2, 3, 5, 6 и 8-10. Таблица 2 показывает, что образцы 1 и 2, 4 и 5, и 7 и 8, соответственно, имеют приблизительно одинаковый предел прочности на разрыв, но для образцов 1, 4 и 7, с большим содержанием Са, максимальный диаметр включений типа С больше, чем для образцов 2, 5 и 8. Кроме того, для образца 12 велик максимальный диаметр включений типа А, а для образца 10 велик максимальный диаметр включений типа В. Для образцов 3, 6 и 9, которые в качестве термообработки подвергались отжигу, максимальный диаметр включений можно ограничить, но предел прочности на разрыв низок и далеко не достигает требуемой величины 900 МПа.

Далее материал образцов подвергался испытаниям на усталость путем подачи давления внутрь стальной трубки. При испытаниях на усталость самое низкое внутренне давление было установлено на 18 МПа, а наивысшее внутреннее давление, при котором не возникало растрескивания, даже когда давление подавалось в форме синусоидальной волны и количество циклов достигало 107, определялось как критическое внутреннее давление. Для разрушенного образца материала состояние растрескавшегося участка анализировалось с помощью оптического микроскопа.

В таблице 2 приведены величины критического внутреннего давления и состояние изломов образцов. Здесь также образцы 1, 4 и 7, содержащие большее количество Са, имеют более низкое критическое внутреннее давление, чем образцы 2, 5 и 8. Что касается состояния излома, усталостное разрушение начинается на внутренней поверхности стальной трубки, на которую в наибольшей степени действует давление: для образцов 1, 4 и 7, в отличие от образцов 2, 5 и 8, усталостное разрушение начинается на включениях типа С, имеющихся в пределах глубины до 20 мкм от внутренней поверхности стальной трубки. Кроме того, для образца 12 усталостное разрушение начинается с включений типа А, имеющихся в пределах глубины до 20 мкм от внутренней поверхности стальной трубки, а для образца 13 усталостное разрушение начинается с включений типа В, имеющихся в пределах глубины до 20 мкм от внутренней поверхности стальной трубки.

Как следует из вышеприведенных результатов испытаний, для образца, имеющего предел прочности на разрыв 900 МПа, при удержании минимального диаметра неметаллических включений на небольшой величине можно предотвратить возникновение растрескивания, начинающегося на включениях, и можно повысить критическое внутреннее давление.

Пример 2

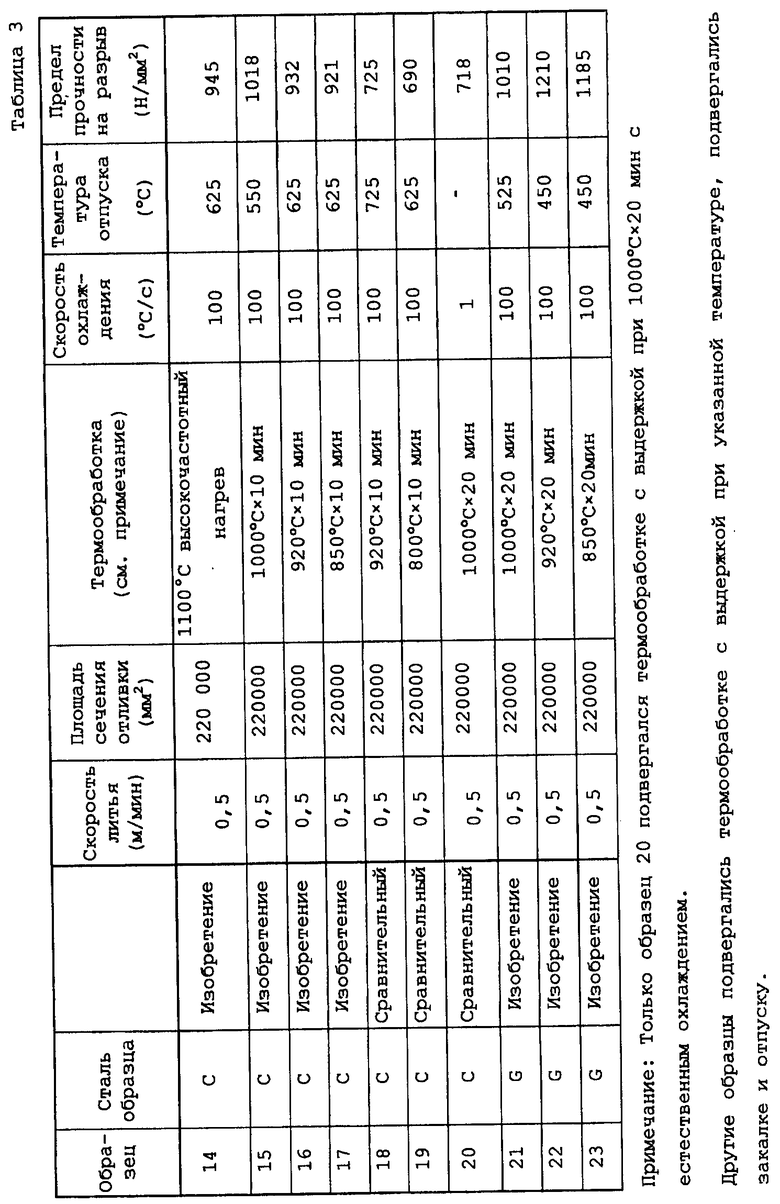

Образцы стали С и G по таблице 1 использовались для горячего изготовления труб и в операциях по уменьшению диаметра холодным волочением на основе тех же способов производства, что и в примере 1, для получения готовых стальных трубок внешним диаметром 8,0 мм и толщиной стенок 2,0 мм. Эти стальные трубки подвергались термообработке в разных условиях закалки и отпуска, и их величины предела прочности на разрыв сравнивались в испытании на растяжение. Результаты испытаний приведены в таблице 3.

Образцы 14-17 и 21-23 подвергались закалке и отпуску в производственных условиях по настоящему изобретению, что обеспечило предел прочности на разрыв не менее 900 Н/мм2. Среди этих образцов образец 14 нагревался со скоростью 12,5°С/с высокочастотным нагревом, и время выдержки по существу составляло 0°С. С другой стороны, образцы 18-20 подвергались термообработке без применения способа по настоящему изобретению, и их предел прочности на разрыв был ниже 900 Н/мм2. Образец 20 от температуры, до которой он был нагрет, охлаждался постепенно. Вышеприведенные результаты испытаний показывают, что если применялся способ производства по настоящему изобретению, можно было стабильно получить предел прочности на разрыв не ниже 900 Н/мм2.

Промышленная применимость

Для стальной трубки для топливопровода высокого давления по настоящему изобретению усталостные трещины, начинающиеся от неметаллического включения, присутствующего рядом с внутренней поверхностью стальной трубки, можно исключить, поэтому критическое внутреннее давление можно повысить при гарантированном пределе прочности на разрыв не менее 900 Н/мм2. Следовательно, когда эта стальная трубка для топливопровода высокого давления используется для подачи топлива в камеру сгорания дизельного двигателя, усталостное разрушение не возникает, даже если давление впрыска топлива, подаваемого в камеру сгорания, значительно повышается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНАЯ ТРУБА ДЛЯ ТОПЛИВОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ТОПЛИВОПРОВОД ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2650466C2 |

| СТАЛЬНАЯ ТРУБА ДЛЯ ТОПЛИВОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2016 |

|

RU2685565C1 |

| СТАЛЬНАЯ ТРУБКА В КАЧЕСТВЕ ТОПЛИВОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2407819C2 |

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2664347C2 |

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2798180C2 |

| СТАЛЬНАЯ ТРУБА ДЛЯ ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ, СОСУД ДЛЯ ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2022 |

|

RU2821402C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ТРУБЫ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ПРОИЗВОДСТВА ТРУБЫ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2673262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| ВЫСОКОПРОЧНАЯ ПРУЖИНА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, СТАЛЬ ДЛЯ ВЫСОКОПРОЧНОЙ ПРУЖИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2679288C1 |

Изобретение относится к двигателестроению, в частности к топливной аппаратуре дизельных двигателей внутреннего сгорания. Заявленное изобретение обеспечивает увеличенный срок службы, стойкость к усталостному разрушению и высокую надежность путем обеспечения высокого критического внутреннего давления, при котором не возникает растрескивание, при высокой прочности материала. Стальная трубка для топливопровода высокого давления содержит (в массовых процентах) С: 0,12-0,27%; Si: 0,05-0,40%; Mn: 0,8-2,0%; остальное - Fe и примеси, при этом примеси содержат Са: 0,001% или менее, Р: 0,02% или менее и S: 0,01% или менее, причем предел прочности на разрыв составляет не менее 900 Н/мм2 и максимальный диаметр имеющихся неметаллических включений в пределах глубины по меньшей мере 20 мкм от внутренней поверхности стальной трубки не превышает 20 мкм. Далее стальная трубка может содержать один или более из следующих элементов: Сr 1% или менее, Мо 1% или менее, Ti 0,04% или менее, Nb 0,04% или менее и V 0,1% или менее. Предложен способ производства стальной трубки для топливопровода высокого давления, содержащий этапы, на которых стальную трубку, подвергают закалке при температуре не ниже температуры фазового перехода Ас3 и отпуску после закалки при температуре не выше температуры фазового перехода Ac1.

1. Стальная трубка для топливопровода высокого давления, состоящая из (в мас.%) С: 0,12-0,27%; Si: 0,05-0,40%; Mn: 0,8-2,0%; остальное - Fe и примеси, при этом примеси содержат Са: 0,001% или менее, Р: 0,02% или менее и S: 0,01% или менее, причем предел прочности на разрыв составляет не менее 900 Н/мм2, и максимальный диаметр имеющихся неметаллических включений в пределах глубины по меньшей мере 20 мкм от внутренней поверхности стальной трубки не превышает 20 мкм.

2. Стальная трубка по п.1, в которой часть Fe заменена на один или более из следующих элементов: Сr: 1% или менее, Мо: 1% или менее, Ti: 0,04% или менее, Nb: 0,04% или менее и V: 0,1% или менее.

3. Способ производства стальной трубки для топливопровода высокого давления, содержащий этапы, на которых стальную трубку, имеющую химический состав по п.1 или 2, подвергают закалке при температуре не ниже температуры фазового перехода Ас3 и отпуску после закалки при температуре не выше температуры фазового перехода Aс1.

4. Способ по п.3, при котором температура закалки составляет не менее чем температура фазового перехода Ас3+30°С и не выше чем 1150°С.

5. Способ по п.3 или 4, при котором нагрев до температуры закалки проводят со скоростью нагрева не менее 10°С/с.

6. Способ по п.3 или 4, при котором температура отпуска составляет не ниже 600°С и не выше 650°С.

7. Способ по п.5, при котором температура отпуска составляет не ниже 600°С и не выше 650°С.

| JP 9057329 А, 04.03.1997 | |||

| JP 3906942 В2, 06.12.2007 | |||

| JP 3410947 В2, 26.05.2003 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JP 3258207 В2, 07.09.2001 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Нагнетательный трубопровод | 1973 |

|

SU478120A1 |

| Трубчатый паровой котел для центрального отопления | 1924 |

|

SU417A1 |

| ТОПЛИВОПРОВОД ВЫСОКОГО ДАВЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117816C1 |

Авторы

Даты

2011-09-27—Публикация

2008-06-30—Подача