УРОВЕНЬ ТЕХНИКИ

1. ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к высокопрочной пружине и способу ее изготовления, а также стали для высокопрочной пружины и способу ее изготовления.

2. ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Высокопрочные пружины используются для автомобилей и подобного. Поскольку высокопрочные пружины имеют высокую прочность, высокопрочная пружина может быть образована тонкой проволокой, что также может способствовать облегчению автомобиля и уменьшению расхода топлива автомобилем. Однако, когда прочность пружины повышается, снижаются усталостная прочность, сопротивление водородному охрупчиванию, сопротивление замедленному разрушению и тому подобное при коррозионной окружающей среде.

В связи с этим, сталь для пружины, раскрытая в патентном документе 1 выполнена с возможностью захватывать водород, входящий в сталь из внешней окружающей среды соответствующими ловушками водорода, образованными из выделений, содержащих V и тому подобное, чтобы подавлять диффузию водорода в стали.

[Патентный документ]

[Патентный документ 1] Японская выложенная патентная публикация № 2001-288539

Для того чтобы гарантировать сопротивление водородному охрупчиванию, эффективным является увеличивать число выделений, которые функционируют как ловушки водорода. Эти выделения содержат V и тому подобное.

Однако существует проблема, что число выделений не увеличивается, а крупнозернистые выделения образуются при повышении содержания такого элемента, как V.

К тому же, для того чтобы получать высокую прочность, является эффективным повышать содержание C. Однако если содержание C слишком высоко, то стойкость к коррозии снижается.

Для того чтобы получить высокую прочность при малом содержании C, эффективным является процесс отпуска при низкой температуре. Однако если содержание N является слишком высоким, то возникает низкотемпературная отпускная хрупкость. В результате, поскольку вязкость снижается, сопротивление замедленному разрушению также снижается.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение создано в свете вышеприведенных проблем, и, главным образом, предлагает высокопрочную пружину, которая имеет высокие сопротивление водородному охрупчиванию, выносливость в коррозионных условиях и сопротивление замедленному разрушению.

В соответствии с вариантом осуществления, предложена высокопрочная пружина, содержащая в мас.% C: 0,40-0,50, Si: 1,00-3,00, Mn: 0,30-1,20, Ni: 0,05-0,50, Cr: 0,35-1,50, Mo: 0,03-0,50, Cu: 0,05-0,50, Al: 0,005-0,100, V: 0,05-0,50, Nb: 0,005-0,150, N: 0,0100-0,0200, P: 0,015 или менее, S: 0,010 или менее, и остальное - Fe и неизбежные примеси, в которой содержится соединение Nb, включающее , по меньшей мере, одно из карбида Nb, нитрида Nb и карбонитрида Nb, и соединение V, включающее, по меньшей мере, одно из карбида V и карбонитрида V, выделившееся и окружающее упомянутое соединение Nb.

В соответствии с изобретением предложены высокопрочная пружина и сталь для высокопрочной пружины, которые имеют высокое сопротивление водородному охрупчиванию, выносливость в коррозионных условиях и сопротивление замедленному разрушению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

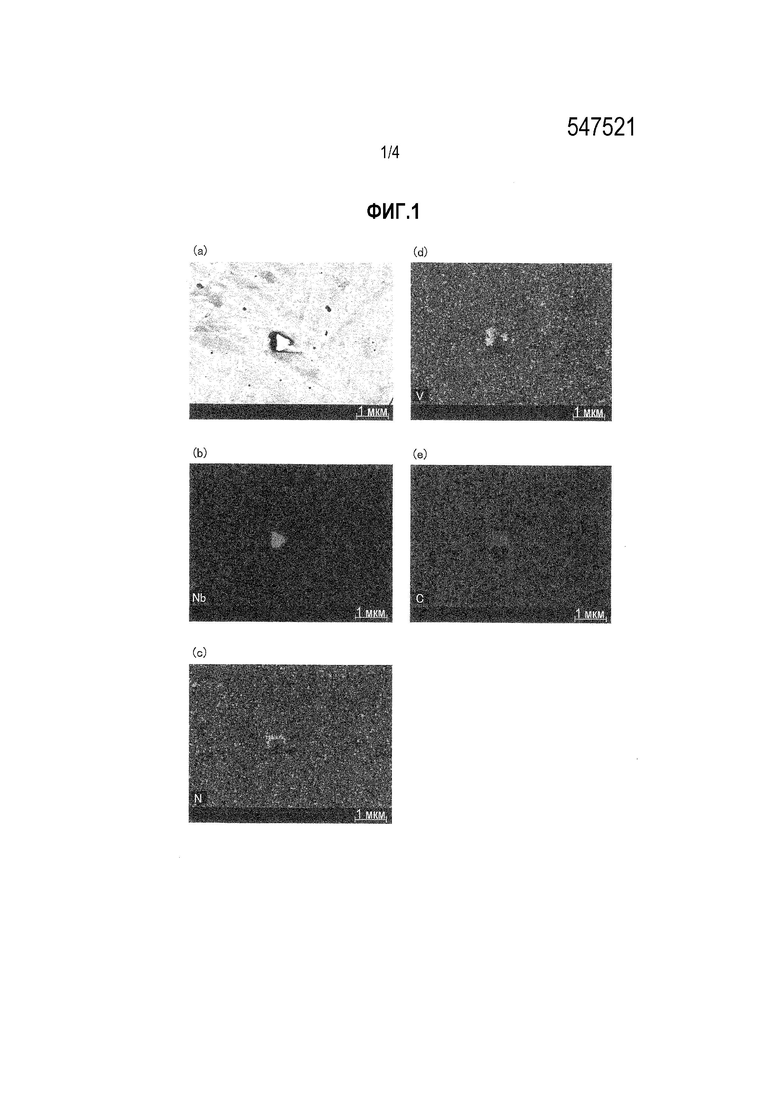

Фиг.1a-Фиг.1e представляют собой изображения SEM (scanning electron microscopy, сканирующей электронной микроскопии, СЭМ) части сечения стали после процесса отпуска в примере 1.

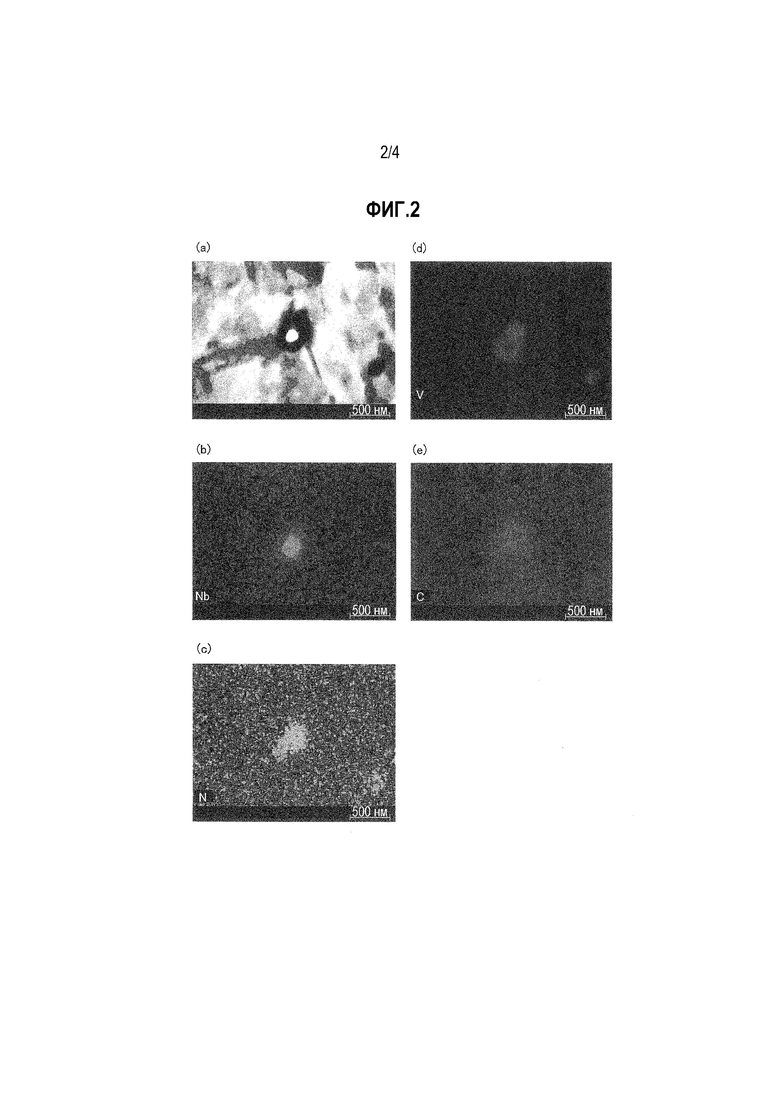

Фиг.2a-Фиг.2e представляют собой изображения СЭМ другой части сечения стали после процесса отпуска в примере 1.

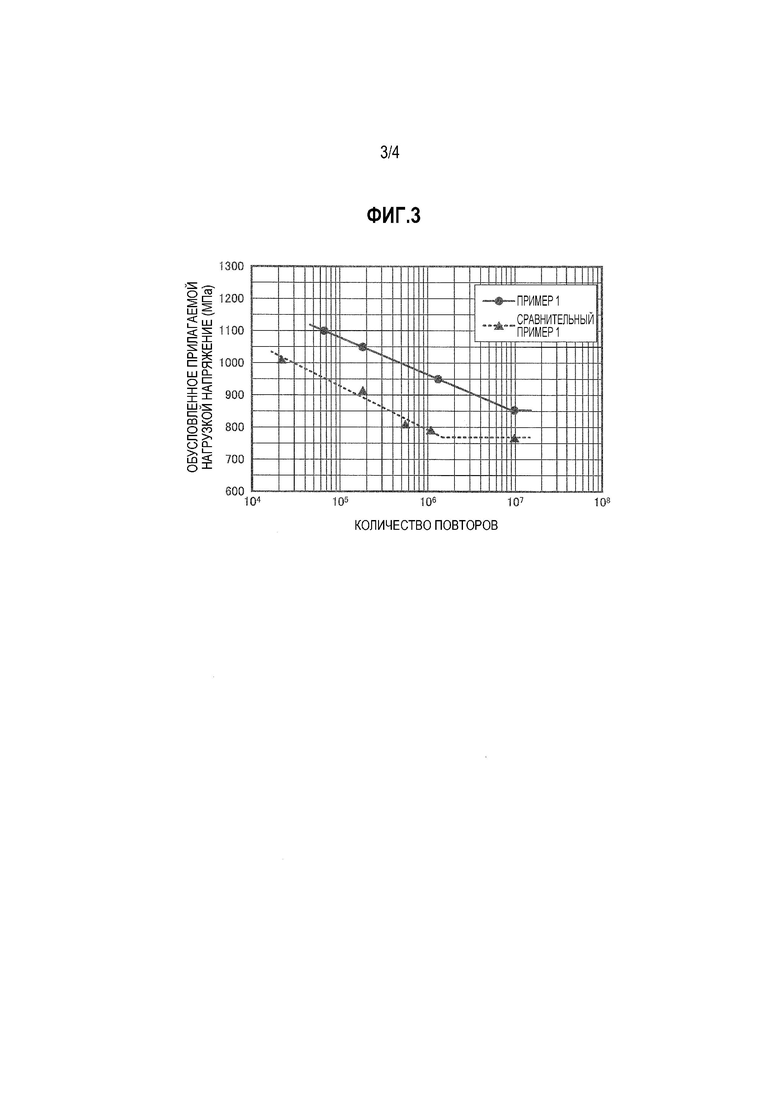

Фиг 3 представляет собой изображение, иллюстрирующее результаты испытания на усталость при изгибе с вращением из примера 1 и сравнительного примера 1; и

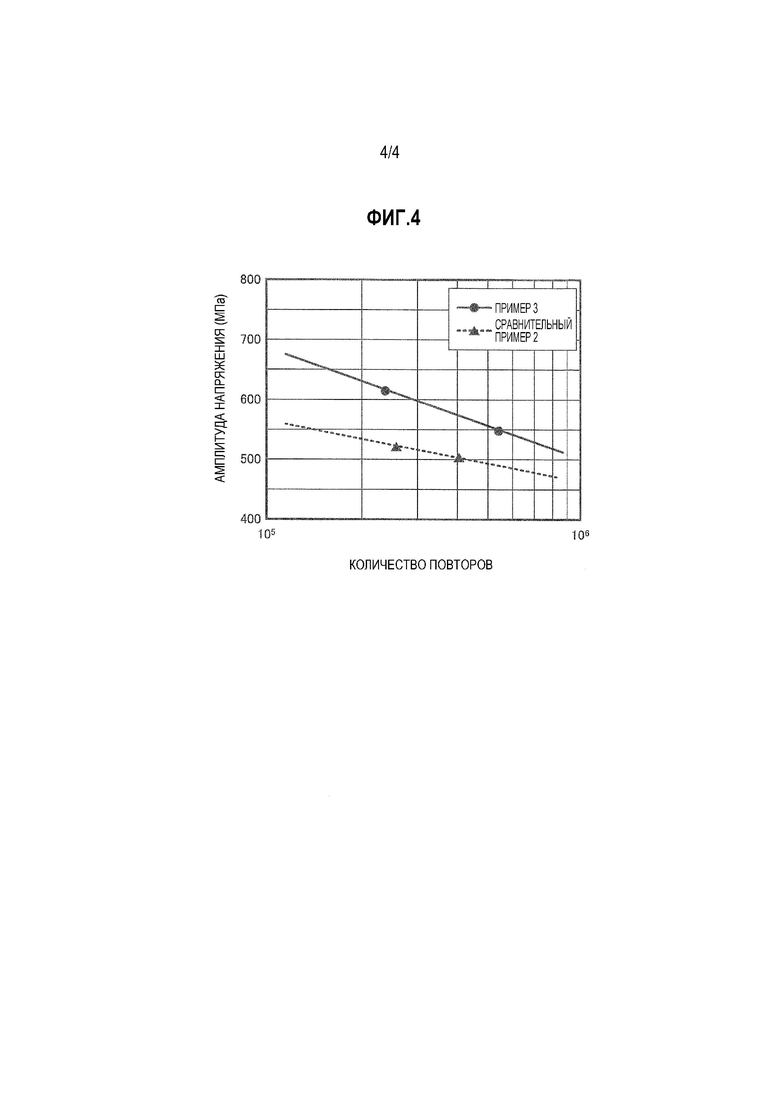

Фиг.4 представляет собой изображение, иллюстрирующее результаты испытания на выносливость для примера 3 и сравнительного примера 2.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

В дальнейшем в этом документе описаны варианты осуществления настоящего изобретения.

Высокопрочная пружина используется, например, как пружина подвески автомобиля. В этом описании "высокопрочная" означает, что ее прочность на растяжение составляет 1800 МПа или более. Форма образца для испытаний, использованного в измерении прочности на растяжение, основана на форме образца №4 для испытаний, описанного в Японском промышленном стандарте (JIS Z2241).

Высокопрочная пружина может быть винтовой (витой) пружиной. Винтовую пружину изготавливают путем горячей навивки пружины, холодной навивки пружины и тому подобного. В соответствии с горячей навивкой пружины, после того как проволоку формируют в горячем состоянии в виде спирали, осуществляют процесс закалки и процесс отпуска.

К тому же, в соответствии с холодной навивкой пружины после процесса закалки и процесса отпуска на проволоке, проволоку формируют в холодном состоянии в виде спирали.

В данном описании, хотя витая пружина приводится в пример как высокопрочная пружина в этом варианте воплощения, высокопрочная пружина может быть пластинчатой пружиной или тому подобным. Вариант воплощения высокопрочной пружины конкретно не ограничен. Кроме того, назначение для высокопрочной пружины, в котором она будет использоваться, также не ограничивается подвеской автомобиля.

Высокопрочную пружину изготавливают из стали для высокопрочной пружины. Сталь для высокопрочной пружины получают путем осуществления процесса закалки и процесса отпуска, и она имеет мартенситную структуру, полученную с помощью процесса закалки. Перед процессом закалки перлитная структура является преобладающей, аустенитная структура является преобладающей при температуре закалки, и мартенситная структура является преобладающей после процесса закалки.

Поскольку процесс закалки и отпуска осуществляют на стали для высокопрочной пружины, ее форма конкретно не ограничена. Например, для горячей навивки пружины сталь для высокопрочной пружины может иметь форму пружины (винтовую форму, например). Между тем, для холодной навивки пружины сталь для высокопрочной пружины может иметь форму пружины, или форму (форму прутка, например), прежде чем быть сформированной в пружину.

Сталь для высокопрочной пружины содержит в мас,% C: 0,40-0,50, Si: 1,00-3,00, Mn: 0,30-1,20, Ni: 0,05-0,50, Cr: 0,35-1,50, Mo: 0,03-0,50, Cu: 0,05-0,50, Al: 0,005-0,100, V: 0,05-0,50, Nb: 0,005-0,150 и N: 0,0100-0,0200, где P ограничен как 0,015 или менее и S ограничена как 0,010 или менее, а остальное - Fe и неизбежные примеси. В дальнейшем в этом документе описан каждый компонент. Для описания каждого компонента "%" означает мас.%.

C является элементом, эффективным для повышения прочности стали. Содержание C составляет 0,40-0,50%. Когда содержание C составляет менее чем 0,40%, не может быть получена прочность, необходимая для пружины. Между тем, когда содержание C превышает 0,50%, снижается стойкость к коррозии.

Si является элементом, эффективным для повышения прочности стали, будучи в твердом растворе в феррите. Содержание Si составляет 1,00-3,00%. Когда содержание Si составляет менее чем 1,00%, не может быть получена необходимая для пружины прочность. Между тем, когда содержание Si превышает 3,00%, когда пружина навивается в горячем состоянии, легко происходит обезуглероживание на поверхности и износостойкость пружины снижается.

Mn является элементом, эффективным для улучшения прокаливаемости стали. Содержание Mn составляет 0,30-1,20%. Когда содержание Mn составляет менее чем 0,30%, эффект улучшения прокаливаемости не может достигаться в достаточной мере. Между тем, когда содержание Mn превышает 1,20%, ухудшается вязкость.

Ni является элементом, необходимым для повышения стойкости стали к коррозии. Содержание Ni составляет 0,05-0,50%. Когда содержание Ni составляет менее чем 0,05, ожидаемый эффект повышения стойкости стали к коррозии не может достигаться в достаточной мере. Так как Ni дорогой, верхний предел содержания Ni составляет 0,50%.

Cr является элементом, эффективным для повышения прочности стали. Содержание Cr составляет 0,35-1,50%. Когда содержание Cr составляет менее чем 0,35%, ожидаемый эффект повышения прочности стали не может достигаться в достаточной мере. Между тем, когда содержание Cr превышает 1,50%, слегка ухудшается вязкость.

Mo является элементом, который обеспечивает прокаливаемость стали, а также повышает прочность и вязкость стали. Содержание Mo составляет 0,03-0,50%. Когда содержание Mo составляет менее чем 0,03%, ожидаемый эффект добавления Mo не может достигаться в достаточной мере. Между тем, когда содержание Mo превышает 0,50%, эффект добавления Mo достигает предельного значения.

Cu является компонентом, который повышает стойкость к коррозии. Содержание Cu составляет 0,05-0,50%. Когда содержание Cu составляет менее чем 0,05%, эффект повышения стойкости к коррозии не может достигаться в достаточной мере. Между тем, когда содержание Cu превышает 0,50%, может происходить растрескивание и тому подобное во время горячей прокатки.

Al является элементом, необходимым в качестве раскислителя стали и для регулирования размера аустенитного зерна. Содержание Al составляет 0,005-0,100%. Когда содержание Al составляет менее чем 0,005%, кристаллическое зерно не может сформироваться мелким. Между тем, когда содержание Al превышает 0,100%, снижается способность к литью.

V является элементом, эффективным для повышения прочности стали, а также подавления водородного охрупчивания. Содержание V составляет 0,05-0,50%. Когда содержание V меньше чем 0,05, ожидаемый эффект добавления V не может получаться в достаточной мере. Между тем, когда содержание V превышает 0,50%, карбид, который не растворяется в аустените, укрупняется, и характеристики пружины ухудшаются.

Nb является элементом, который повышает прочность и вязкость стали путем образования мелкого кристаллического зерна и выделения мелкозернистого карбида. Кроме того, Nb является элементом, который обеспечивает тонкозернистую дисперсию соединения V, включающего в себя, по меньшей мере, одно из карбида V и карбонитрида V (в дальнейшем в этом документе просто называемым "соединение V"), а также повышает сопротивление водородному охрупчиванию. Содержание Nb составляет 0,005-0,150%. Когда содержание составляет менее чем 0,005%, ожидаемый эффект добавления Nb не может достигаться в достаточной мере. Между тем, когда содержание превышает 0,150%, карбид, который не растворяется в аустените, укрупняется, и характеристики пружины ухудшаются.

N является элементом, который образует AlN или NbN путем связывания с Al или Nb, а также имеет эффект в создании зерен аустенита мелкого размера. С этой мелкозернистой структурой вязкость улучшается. Содержание N составляет 0,0100-0,0200%. Когда содержание N составляет больше чем или равно 0,0100%, может быть получен эффект улучшения вязкости в достаточной мере. Между тем, если N добавляется в избытке, то могут образовываться пузырьки в поверхности стального слитка при затвердевании, или может ухудшаться способность стали к литью, верхний предел содержания азота составляет 0,0200%.

P становится фактором для снижения величины ударной вязкости, выделяясь по границам аустенитных зерен, что вызывает охрупчивание границы зерна. Для того чтобы пресечь эту проблему, содержание P ограничено как 0,015% или менее.

S присутствует как включение MnS в стали, и становится фактором для снижения срока службы до разрушения от усталости и стойкости к коррозии. Включение означает что-либо, что уже образовалось, когда сталь расплавлена. Для того чтобы уменьшить включение, содержание S ограничено как 0,010% или менее, предпочтительно 0,005% или менее.

Для того чтобы соединение V тонко диспергировалось как места ловушки водорода, сталь для высокопрочной пружины производят так, чтобы она содержала соединение V, растворенное в твердом растворе в железе при температуре закалки, и, после этого, выделеяющееся и окружающее соединения Nb, которое тонко диспергировано в стали. Таким образом, сталь для высокопрочной пружины включает в себя соединение Nb, и соединение V выделяется и окружает соединения Nb. В том случае, когда соединение V выделяется так, чтобы примыкать к соединению Nb, соединение V может не полностью окружать периферию соединения Nb или может полностью окружать периферию соединения Nb. В стали для высокопрочной пружины соединение Nb может существовать внутри соединения V.

Соединение Nb является выделением, которое выделяется в железе, в то время как расплавленная сталь затвердевает. Соединение Nb включает в себя, по меньшей мере, одно из нитрида Nb, карбида Nb и карбонитрида Nb. Соединение Nb тонко диспергировано в стали перед процессом закалки, и не растворяется в твердом виде в железе при температуре закалки, и становится стартовой точкой выделения соединения V при закалке от температуры закалки или в процессе отпуска. Как стартовая точка выделения соединения V, нитрид Nb, который более тонко диспергирован, предпочтительно используется по сравнению с карбидом Nb и карбонитридом Nb.

Поскольку соединение V перед процессом закалки существует в стали как крупнозернистое выделение, соединение V в твердом виде растворяется в железе при температуре закалки, а после этого выделяется на соединении Nb как стартовой точке. Так как соединение Nb тонко диспергировано, соединение V, которое выделяется на соединении Nb как стартовой точке, может быть тонко диспергировано. При образовании мелкозернистого соединения V число соединений V может увеличиваться, при этом может быть получена сталь для высокопрочной пружины, которая имеет хорошее сопротивление водородному охрупчиванию.

Температуру закалки устанавливают так, чтобы была больше чем или равна 950°С и менее чем или равна 1000°С, для того чтобы соединение V растворилось в твердом растворе в железе при температуре закалки. Такая температура закалки выше, чем температура растворения, при которой соединение V растворяется в твердом растворе в железе, и, когда содержание V менее и равно 0,50%, как описано выше, соединение V полностью растворяется в твердом растворе в железе согласно расчету произведения растворимости. Поскольку температура закалки является высокой температурой, для того чтобы подавить укрупнение кристаллического зерна, добавляют соответствующие количества Nb, Al, N и тому подобного. При этом снижение вязкости может подавляться, а также может быть подавлено снижение сопротивления замедленному разрушению. Следовательно, может быть получена сталь для высокопрочной пружины, которая имеет хорошее сопротивление замедленному разрушению.

Сложное выделение образуется соединением Nb и соединением V, выделившимся вокруг соединения Nb. Средний размер зерна сложного выделения может быть больше чем или равен 0,01 мкм и менее чем или равен 1 мкм. Кроме того, число сложных выделений на единицу может быть больше чем или равно 100/мм2 и менее чем или равно 100000/мм2. Средний размер зерна сложного выделения и число на единицу измеряют, используя, например, SEM (Scanning Electron Microscope, сканирующий электронный микроскоп (СЭМ)). Средний размер зерна получают измерением каждого эквивалентного диаметра площади (диаметра) 100 сложных выделений и расчетом среднего значения измеренных величин. Число на единицу получают измерением числа сложных выделений, тех которые существуют в области, общая площадь которой составляет 15 мм2, и делением числа на общую площадь.

Для того чтобы подавить снижение стойкости к коррозии, в стали для высокопрочной пружины ограничивается содержание С, чтобы оно было менее чем или равно 0,5%. Кроме того, для того чтобы обеспечить прочность стали в пределах, где содержание С менее чем или равно 0,5%, температура отпуска ограничивается, чтобы она была менее чем 390°С. Следовательно, может быть получена сталь для высокопрочной пружины, которая имеет хорошую стойкость к коррозии и высокую прочность. Здесь, чтобы получать в достаточной мере эффект увеличения вязкости с помощью процесса отпуска, нижний предел температуры отпуска устанавливается, чтобы он был 250°С, более предпочтительно, чтобы он был 300°С.

Для того чтобы в достаточной мере тонко диспергировать нитрид, сталь для высокопрочной пружины включает в себя 0,0100-0,0200% N. Для того чтобы подавить низкотемпературную отпускную хрупкость из-за N, сталь для высокопрочной пружины содержит соответствующие количества Nb и Al, а N нейтрализуется с помощью выделения NbN и AlN вместо N. В связи с этим, снижение вязкости может быть подавлено, а также может быть подавлено снижение сопротивления замедленному разрушению. Таким образом, может быть получена сталь для высокопрочной пружины, которая имеет хорошее сопротивление замедленному разрушению.

[Примеры]

В дальнейшем в этом документе описаны конкретные примеры, сравнительные примеры и тому подобное.

(Пример 1)

В примере 1 процесс закалки и процесс отпуска осуществляли на стали, имеющей нижеследующий состав, при этом образец для испытания на усталость при изгибе с вращением и образец для испытания на водородное охрупчивание изготавливали резанием.

В качестве стали использовали сталь, содержащую в мас.% C: 0,44%, Si: 1,75%, Mn: 0,45%, Ni: 0,25%, Cr: 0,75%, Mo: 0,08%, Cu: 0,35%, Al: 0,023%, V: 0,25%, Nb: 0,020%, N: 0,0130%, P: ограничен - будет менее чем или равен 0,010%, S: ограничена - будет менее чем или равна 0,003%, и остальное - Fe и неизбежные примеси.

Температура закалки составляла 950°С и длительность выдерживания при ней составляла 30 минут. Охлаждение маслом использовали, чтобы охлаждать сталь от температуры закалки.

Температура отпуска составляла 360°С и длительность выдерживания при ней составляла 1 час. Охлаждение воздухом использовали, чтобы охлаждать сталь от температуры отпуска.

Твердость стали по Виккерсу после процесса отпуска составляла 590 HV.

Кроме того, полученную сталь изучали с помощью электронного микроскопа. Фиг.1(a)-фиг.1(е) представляют собой изображения СЭМ части сечения стали после процесса отпуска в примере 1, а фиг.2(а)-фиг.2(е) представляют собой изображения СЭМ другой части сечения стали после процесса отпуска в примере 1. Фиг.1(a) и фиг.2(a) представляют собой изображения картины обратно-рассеянных электронов, фиг.1(a) и фиг.2(b) представляют собой характеристические рентгеновские карты Nb, фиг.1(c) и фиг.2(c) представляют собой характеристические рентгеновские карты N, фиг.1(d) и фиг.2(d) представляют собой характеристические рентгеновские карты V, а фиг.1(e) и фиг.2(e) представляют собой характеристические рентгеновские карты C. Здесь, в изображениях обратного рассеяния электронов на фиг.1(a) и фиг.2(a) белые части показывают соединение Nb, а черные части вокруг белых частей показывают соединение V. В характеристических рентгеновских картах каждого элемента на фиг.1(a)-1(e) и фиг.2(b)-2(e) светлота цвета показывает количество элемента, и чем светлей (более белый) цвет, тем больше содержание элемента. Поскольку изображения в обратно-рассеянных электронах на фиг.1(a) и фиг.2(a) представляют собой изображения в обратно-рассеянных электронах электронного пучка, которые отражаются вблизи сечения стали, эти изображения представляют размер изучаемых поверхностей, как они есть. Между тем, характеристические рентгеновские карты на фиг.1(b)-1(e) и фиг.2(b)-2(e) представляют собой изображения характеристического рентгеновского излучения, генерированного, когда электронный пучок входит в сталь из сечения стали. Кроме того, определяемое пороговое значение предусматривается для интенсивности характеристического рентгеновского излучения, которое будет обнаружено. Таким образом, изображения характеристических рентгеновских карт отличаются от размера, который изучен на исследуемой поверхности.

Как очевидно из изображения в обратно-рассеянных электронах на фиг. 1(a), наблюдалось, что часть (черная часть), в которой концентрация V выше, чем концентрация V на ее периферии, существует в стали из примера 1, а часть (белая часть) существует в черной части, в которой концентрация Nb выше, чем концентрация Nb снаружи черной части. Кроме того, из характеристических рентгеновских карт фиг.1(b)-фиг.1(e) наблюдалось, что часть, в которой концентрации N и C высоки, существует в каждой черной части и белой части на фиг.1(a), а часть, в которой концентрация N высока и часть, в которой концентрация С высока, по меньшей мере, перекрываются. Таким образом, можно сказать, что в стали из примера 1, по меньшей мере, карбонитрид V выделялся так, чтобы окружать, по меньшей мере, карбонитрид Nb после процесса отпуска.

Как очевидно из изображения в обратно-рассеянных электронах на фиг. 2(a), в другой части стали из примера 1 наблюдалось, что часть (черная часть), в которой концентрация V выше, чем концентрация V на ее периферии, существует в стали из примера 1, а часть (белая часть) существует в черной части, в которой концентрация Nb выше, чем концентрация Nb снаружи черной части. Кроме того, из характеристических рентгеновских карт фиг.2(b)-фиг.2(e) наблюдалось, что часть, в которой концентрации N и C высоки, существует в каждой черной части и белой части на фиг.2(a), а часть, в которой концентрация N высока и часть, в которой концентрация С высока, по меньшей мере, перекрываются. Таким образом, можно сказать, что в стали из примера 1 после процесса отпуска, по меньшей мере, карбонитрид V выделялся так, чтобы окружать, по меньшей мере, карбонитрид Nb после процесса отпуска.

Таким образом, было подтверждено, что соединение V выделялось так, чтобы окружать соединение Nb в стали из примера 1 после процесса отпуска.

Форма образца для испытаний основывалась на форме образца №1 для испытаний, описанного в Японском промышленном стандарте (JIS Z2274). Образец для испытаний имеет суженную часть, называемой цилиндрической частью в центральной части круглого прутка.

Для образца для испытания на усталость при изгибе с вращением диаметр обеих концевых частей был 15 мм, диаметр цилиндрической части был 8 мм, а длина цилиндрической части составляла 20 мм.

Для образца для испытания на водородное охрупчивание диаметр обеих концевых частей составлял 10 мм, диаметр цилиндрической части составлял 4 мм, а длина цилиндрической части составляла 15 мм.

(Сравнительный пример 1)

В сравнительном примере 1 процесс закалки и процесс отпуска осуществляли на стали, имеющей нижеследующий состав, при этом образец для испытания на усталость при изгибе с вращением и образец для испытания на водородное охрупчивание изготавливали резанием.

В качестве стали использовали сталь, содержащую в мас.% C: 0,52%, Si: 1,50%, Mn: 0,45%, Ni: 0,26%, Cr: 0,80%, Mo: 0,09%, Cu: 0,12%, Al: 0,023%, V: 0,16%, Nb: 0,025%, N: 0,0120%, P: 0,010%, S: 0,009%, а остальное - Fe и неизбежные примеси.

Температура закалки составляла 900°С и длительность выдерживания при ней составляла 30 минут. Охлаждение маслом использовали, чтобы охлаждать сталь от температуры закалки.

Температура отпуска составляла 420°С и длительность выдерживания при ней составляла 1 час. Охлаждение воздухом использовали, чтобы охлаждать сталь от температуры отпуска.

Твердость стали по Виккерсу после процесса отпуска составляла 570 HV.

Формы образцов для испытаний были такие же, как формы образцов для испытаний из примера 1.

В испытании на усталость при изгибе с вращением синусоидально-колебательную нагрузку прикладывали к образцу для испытания путем вращения образца для испытания, к которому прикладывали изгибающий момент при 3000 об/мин, и считали повторы, пока образец для испытаний не ломался.

Фиг.3 иллюстрирует результаты испытания на усталость при изгибе с вращением из примера 1 и сравнительного примера 1. На фиг.3 сплошная линия иллюстрирует результат испытания на усталость при изгибе с вращением из примера 1, а пунктирная линия иллюстрирует результат испытания на усталость при изгибе с вращением из сравнительного примера 1.

Как очевидно из фиг.3, подтвердили, что сталь из примера 1 имела хорошую усталостную прочность при изгибе по сравнению со сталью из сравнительного примера 1.

(Испытание на водородное охрупчивание)

В испытании на водородное охрупчивание измеряли максимальную нагрузку, при которой не разрушался образец для испытания, пропитыванием цилиндрической части образца для испытаний в электролите подавая водород, полученный с помощью электрического поля электролита, в образец для испытаний в течение 48 часов, а после этого, прикладывая нагрузку на образец для испытания, пока цилиндрическая часть выдерживалась в электролите. В качестве электролита использовали при 50°С водный раствор, содержащий 5% тиоцианата аммония. В качестве прибора для испытания, чтобы прикладывать нагрузку на образец для испытания, использовали прибор для испытания при постоянной нагрузке с рычажным приводом. Продолжительность испытания для подтверждения максимальной нагрузки, при которой не разрушался образец для испытания (в дальнейшем в этом документе называемой как "неразрушающее напряжение") составляла 96 часов. Это испытание на водородное охрупчивание было также испытанием на стойкость к коррозии и испытанием на сопротивление замедленному разрушению, при этом водный раствор, содержащий 5% тиоцианата аммония, действовал как электролит и также коррозионный раствор.

Неразрушающее напряжение образца для испытания из примера 1 составляло 325 МПа, наряду с тем, что неразрушающее напряжение образца для испытания из сравнительного примера 1 составляло 240 МПа. Таким образом, подтвердили, что сталь из примера 1 имела хорошие сопротивление водородному охрупчиванию, стойкость к коррозии и сопротивление замедленному разрушению по сравнению со сталью из сравнительного примера 1.

После испытания на водородное охрупчивание измеряли количество диффундирующего водорода образца для испытания. Образец для испытания нагревали с постоянной скоростью, чтобы повысить температуру образца для испытания, количество водорода, выделившегося из образца для испытания непрерывно измеряли с помощью метода газовой хроматографии, при этом количество диффундирующего водорода получали из его профиля.

Водород, выделившийся при температуре менее чем 300°С, представляет собой диффундирующий водород, а водород, выделившийся при температуре больше чем или равной 300°С представляет собой недиффундирующий водород. Выделение диффундирующего водорода почти заканчивается перед тем, как температура образца для испытаний достигает 220°С, и когда температура образца для испытания превышает 400°С, недиффундирующий водород начинает выделяться. Водород, захваченный местом ловушки водорода не выделяется при температуре менее чем 300°С.

Количество диффундирующего водорода образца для испытаний из примера 1 составляло 0,36 млн-1 по массе, наряду с тем, что количество диффундирующего водорода образца для испытаний из сравнительного примера 1 составляло 1,87 млн-1 по массе. Таким образом, подтвердили, что сталь из примера 1 имела больше мест ловушек водорода и имела хорошее сопротивление водородному охрупчиванию по сравнению со сталью сравнительного примера 1.

(Пример 2)

В примере 2 процесс закалки и процесс отпуска осуществляли на стали, имеющей такой же состав, как состав стали из примера 1, и образец для испытания на прочность при растяжении изготавливали путем резания, чтобы проводить испытание на растяжение.

Температура закалки составляла 950°С и длительность выдерживания при ней составляла 30 минут. Охлаждение маслом использовали, чтобы охлаждать сталь от температуры закалки.

Температура отпуска составляла 380°С или 350°С и длительность выдерживания при ней составляла 1 час. Охлаждение воздухом использовали, чтобы охлаждать сталь от температуры отпуска.

Форма образца для испытания на растяжение основывалась на форме образца для испытания №4, описанном в Японском промышленном стандарте (JIS Z2241).

В испытании на растяжение измеряли прочность при растяжении, условный предел текучести 0,2%, удлинение после разрыва, уменьшение площади и тому подобное.

Температура отпуска, результаты испытаний на растяжение и твердость по Виккерсу иллюстрированы в таблице 1.

Таблица 1

[°С]

[МПа]

[МПа]

[HV]

Как очевидно из таблицы 1, подтвердили, что сталь из примера 2 имела высокую прочность.

(Пример 3)

В примере 3 сталь, имеющая состав такой же, как состав стали из примера 1 и примера 2 была сформирована в горячем состоянии в форме спирали. После этого осуществляли процесс закалки, процесс отпуска, дробеструйную обработку и установку на полученном компоненте, чтобы получать винтовую пружину. После этого проводили испытание на выносливость полученной винтовой пружины. Температура закалки составляла 990°С и длительность выдерживания при ней составляла 20 минут. Охлаждение маслом использовали, чтобы охлаждать винтовую пружину от температуры закалки. Температура отпуска составляла 360°С и длительность выдерживания при ней составляла 1 час. Охлаждение воздухом использовали, чтобы охлаждать винтовую пружину от температуры отпуска. Твердость по Виккерсу винтовой пружины после процесса отпуска составляла 580 HV.

(Сравнительный пример 2)

В сравнительном примере 2, сталь, имеющая состав такой же, как состав стали из сравнительного примера 1, была сформирована в форме спирали подобным образом, как пример 3, и получили компонент, имеющий форму, такую же, как форма из примера 3. После этого на полученном компоненте осуществляли процесс закалки, процесс отпуска, дробеструйную обработку и установку, и была изготовлена винтовая пружина, имеющая такую же форму, как форма из примера 3. После этого, проводили испытание на прочность полученной винтовой пружины. Температура закалки составляла 940°С и длительность выдерживания при ней составляла 20 минут. Охлаждение маслом использовали, чтобы охлаждать винтовую пружину от температуры закалки. Температура отпуска составляла 420°С и длительность выдерживания при ней составляла 1 час. Охлаждение воздухом использовали, чтобы охлаждать винтовую пружину от температуры отпуска. Твердость по Виккерсу винтовой пружины после процесса отпуска составляла 560 HV.

(Испытание на выносливость)

В испытании на выносливость напряжение повторяющимся образом генерировалось в винтовой пружине с различными амплитудами напряжения при установлении среднего напряжения 735 МПа, при этом считали количество повторов раз до тех пор, пока винтовая пружина не ломалась. В настоящем описании, в примере 3 амплитуды напряжения составляли 735 МПа ± 620 МПа (максимальное напряжение: 1355 МПа, минимальное напряжение: 115 МПа) и 735 МПа ± 550 МПа (максимальное напряжение: 1285 МПа, минимальное напряжение: 185 МПа). В сравнительном примере 2 амплитуды напряжения составляли 735 МПа ± 525 МПа (максимальное напряжение: 1260 МПа, минимальное напряжение: 210 МПа) и 735 МПа ± 500 МПа (максимальное напряжение: 1235 МПа, минимальное напряжение: 235 МПа).

Фиг.4 иллюстрирует результаты испытания на прочность из примера 3 и сравнительного примера 2. На фиг.4 сплошная линия иллюстрирует результат испытания на прочность из примера 3, а пунктирная линия иллюстрирует результат испытания на прочность из сравнительного примера 2. Как очевидно из фиг.4, подтвердили, что винтовая пружина из примера 3 имела хорошую прочность по сравнению с винтовой пружиной из сравнительного примера 2.

Хотя предпочтительный вариант воплощения высокопрочной пружины был конкретно иллюстрирован и описан, будет понятно, что могут быть сделаны незначительные модификации без отступления от сущности и объема изобретения, как определено формулой изобретения.

Настоящая заявка основана на и испрашивает приоритет Японской приоритетной заявки №2016-205535, поданной 19 октября 2016 г, Японской приоритетной заявки №2017-061981, поданной 27 марта 2017 г, а также Японской приоритетной заявки №2017-095054, поданной 11 мая 2017 г, содержание которых полностью включено в настоящую заявку посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2687328C1 |

| Высокопрочная низколегированная сталь для сельскохозяйственной техники | 2022 |

|

RU2798238C1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ, ПОЛУЧЕННЫЙ МЕТОДОМ ГОРЯЧЕЙ ПРОКАТКИ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2539640C2 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| ПРУЖИННАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ ТАКОЙ СТАЛИ И ПРУЖИНА ИЗ ЭТОЙ СТАЛИ | 2006 |

|

RU2397270C2 |

| ПРУЖИННАЯ СТАЛЬ С ПОВЫШЕННЫМИ ПРОКАЛИВАЕМОСТЬЮ И СОПРОТИВЛЕНИЕМ ПИТТИНГОВОЙ КОРРОЗИИ | 2003 |

|

RU2293785C2 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2661972C1 |

| СТАЛЬ ДЛЯ МОРСКОЙ ШВАРТОВНОЙ ЦЕПИ ВЫСОКОЙ ПРОЧНОСТИ И ГИБКОСТИ КЛАССА R6, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ПОСТАНОВКИ НА ЯКОРЬ ПЛАВУЧЕГО ТЕЛА С КАТОДНОЙ ЗАЩИТОЙ, И ШВАРТОВНАЯ ЦЕПЬ ИЗ НЕЕ | 2019 |

|

RU2763365C1 |

Изобретение относится к области металлургии, а именно к изготовлению высокопрочной пружины, используемой, в частности, в автомобилестроении. Пружина изготовлена из стали, содержащей, мас.%: C: 0,40-0,50, Si: 1,00-3,00, Mn: 0,30-1,20, Ni: 0,05-0,50, Cr: 0,35-1,50, Mo: 0,03-0,50, Cu: 0,05-0,50, Al: 0,005-0,100, V: 0,05-0,50, Nb: 0,005-0,150, N: 0,0100-0,0200, P: 0,015 или менее, S: 0,010 или менее, остальное - Fe и неизбежные примеси. Сталь подвергают закалке при температуре, составляющей 950°С или более и 1000°С или менее, и отпуску при температуре, составляющей 250°С или более и менее чем 390°С. Соединение V, представляющее собой по меньшей мере одно из карбида V и карбонитрида V, находится в твердом растворе в Fe при температуре закалки и после этого выделяется и окружает соединение Nb, представляющее собой по меньшей мере одно из карбида Nb, нитрида Nb и карбонитрида Nb. Изготовленные пружины обладают высокими сопротивлением к водородному охрупчиванию, выносливостью в коррозионных условиях и сопротивлением к замедленному разрушению. 4 н. и 4 з.п. ф-лы, 4 ил., 1 табл., 3 пр.

1. Высокопрочная пружина, содержащая, мас.%: C: 0,40-0,50, Si: 1,00-3,00, Mn: 0,30-1,20, Ni: 0,05-0,50, Cr: 0,35-1,50, Mo: 0,03-0,50, Cu: 0,05-0,50, Al: 0,005-0,100, V: 0,05-0,50, Nb: 0,005-0,150, N: 0,0100-0,0200, P: 0,015 или менее, S: 0,010 или менее, и остальное - Fe и неизбежные примеси,

в которой содержится

соединение Nb, включающее по меньшей мере одно из карбида Nb, нитрида Nb и карбонитрида Nb, и

соединение V, включающее по меньшей мере одно из карбида V и карбонитрида V, выделившееся и окружающее упомянутое соединение Nb.

2. Высокопрочная пружина по п. 1, в которой N образует AlN или NbN при связывании с алюминием или ниобием.

3. Способ термообработки высокопрочной пружины, включающий:

осуществление процесса закалки, в котором температура закалки составляет 950°С или более и 1000°С или менее, и

процесса отпуска, в котором температура отпуска составляет 250°С или более и менее чем 390°С,

для стали, содержащей, мас.%: C: 0,40-0,50, Si: 1,00-3,00, Mn: 0,30-1,20, Ni: 0,05-0,50, Cr: 0,35-1,50, Mo: 0,03-0,50, Cu: 0,05-0,50, Al: 0,005-0,100, V: 0,05-0,50, Nb: 0,005-0,150, N: 0,0100-0,0200, P: 0,015 или менее, S: 0,010 или менее, и остальное - Fe и неизбежные примеси,

при этом соединение V, включающее по меньшей мере одно из карбида V и карбонитрида V, находится в твердом растворе в Fe при температуре закалки и после этого выделяется и окружает соединение Nb, включающее по меньшей мере одно из карбида Nb, нитрида Nb и карбонитрида Nb.

4. Способ по п. 3, в котором N образует AlN или NbN при связывании с алюминием или ниобием.

5. Сталь для высокопрочной пружины, содержащая, мас.%: C: 0,40-0,50, Si: 1,00-3,00, Mn: 0,30-1,20, Ni: 0,05-0,50, Cr: 0,35-1,50, Mo: 0,03-0,50, Cu: 0,05-0,50, Al: 0,005-0,100, V: 0,05-0,50, Nb: 0,005-0,150, N: 0,0100-0,0200, P: 0,015 или менее, S: 0,010 или менее, и остальное - Fe и неизбежные примеси,

содержащая соединение Nb, включающее по меньшей мере одно из карбида Nb, нитрида Nb и карбонитрида Nb, и

соединение V, включающее по меньшей мере одно из карбида V и карбонитрида V, выделившееся и окружающее упомянутое соединение Nb.

6. Сталь для высокопрочной пружины по п. 5, в которой N образует AlN или NbN при связывании с алюминием или ниобием.

7. Способ термообработки стали для высокопрочной пружины, включающий:

осуществление процесса закалки, в котором температура закалки составляет 950°С или более и 1000°С или менее, и

процесса отпуска, в котором температура отпуска составляет 250°С или более и менее чем 390°С,

для стали, содержащей, мас.%: C: 0,40-0,50, Si: 1,00-3,00, Mn: 0,30-1,20, Ni: 0,05-0,50, Cr: 0,35-1,50, Mo: 0,03-0,50, Cu: 0,05-0,50, Al: 0,005-0,100, V: 0,05-0,50, Nb: 0,005-0,150, N: 0,0100-0,0200, P: 0,015 или менее, S: 0,010 или менее, и остальное - Fe и неизбежные примеси,

при этом соединение V, включающее по меньшей мере одно из карбида V и карбонитрида V, находится в твердом растворе в Fe при температуре закалки и после этого выделяется и окружает соединение Nb, включающее по меньшей мере одно из карбида Nb, нитрида Nb и карбонитрида Nb.

8. Способ по п. 7, в котором N образует AlN или NbN при связывании с алюминием или ниобием.

| US 20150259771 A1, 17.09.2015 | |||

| ПРУЖИННАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ ТАКОЙ СТАЛИ И ПРУЖИНА ИЗ ЭТОЙ СТАЛИ | 2006 |

|

RU2397270C2 |

| ПРУЖИННАЯ СТАЛЬ С ПОВЫШЕННЫМИ ПРОКАЛИВАЕМОСТЬЮ И СОПРОТИВЛЕНИЕМ ПИТТИНГОВОЙ КОРРОЗИИ | 2003 |

|

RU2293785C2 |

| US 20130048158 A1, 28.02.2013 | |||

| US 7618498 B2, 17.11.2009 | |||

| US 5286312 A, 15.02.1994 | |||

| Устройство для выделения растворителя из паровоздушной смеси | 1986 |

|

SU1347069A1 |

Авторы

Даты

2019-02-07—Публикация

2017-06-01—Подача