Изобретение касается способа получения изопрена, изобутилена и формальдегида путем расщепления высококипящих побочных продуктов (ВПП) производства изопрена из изобутилена и формальдегида через 4,4-диметил-1,3-диоксан (ДМД) и может быть использовано в других процессах нефтехимической промышленности.

Известен способ расщепления высококипящих побочных продуктов синтеза 4,4-диметил-1,3-диоксана на катализаторе К-70 при средних температурах 320-335°С, объемной скорости подачи сырья 1 час-1 и разбавлении высококипящим паром в весовом соотношении 1:4-6. По мере закоксовывания катализатора проводится его регенерация паровоздушной смесью (Авт. свидетельство СССР №401122, 1970, авт. свидетельство СССР №460729, 1973).

Недостатком способа является высокий удельный расход водяного пара и топливного газа для его перегрева, а также пониженные выходы изопрена, формальдегида и изобутилена.

Наиболее близким по своей технической сущности является способ получения изопрена, изобутилена и формальдегида путем расщепления высококипящих побочных продуктов синтеза 4,4-диметил-1,3-диоксана на катализаторе при повышенных температурах, который предусматривает после контактирования регенерацию катализатора ВПП при температуре 500°С (Патент РФ 1695631, 1996).

Недостатком этого способа также является высокий расход водяного пара, топливного газа, пониженный выход целевых продуктов и ограниченный срок эксплуатации катализатора.

В промышленных условиях испарение и перегрев ВПП, температура кипения некоторых компонентов достигает 400°С, проводят в токе водяного пара непосредственно перед входом в реактор. При отсутствии эффективного смесительного устройства возникает перепад температуры по горизонтальному сечению перед слоем катализатора в реакторе 1. При этом испарение высококипящих происходит не полностью, в результате чего часть жидких продуктов достигает слоя катализатора и уже на нем полностью испаряется, тем самым ухудшая его свойства и сокращая срок его эксплуатации.

Все это в промышленных условиях приводит к понижению выходов целевых продуктов и необходимости завышения разбавления сырья перегретым водяным паром до величины 1:6 и даже 1:8.

Предлагаемый способ лишен указанных недостатков, так как позволяет испарение и перегрев ВПП до 300-350°С проводить совместно с водяным паром в соотношении 1:1,0-1,2 по весу в конвекционной части пароперегревательной печи за счет тепла выходящих дымовых газов и, тем самым, экономить водяной пар, после чего сырье разбавляется и смешивается в смесителе с перегретым водяным паром до соотношения 1:3,0-4,0 и с температурой 400-450°С направляется в реактор, в надкатализаторной зоне которого располагается распределительная решетка, на которой происходит полное испарение проскочивших жидких продуктов и распределение потока шихты по слою катализатора. Как вариант, в двухступенчатом реакторе разбавление высококипящих побочных продуктов выдерживают на первой полке в соотношении 1:3, а на второй 1:3,5-4,0.

Целью изобретения является снижение удельного расхода водяного пара, повышение выходов изопрена, изобутилена и формальдегида при разложении ВПП, а также увеличение срока эксплуатации катализатора.

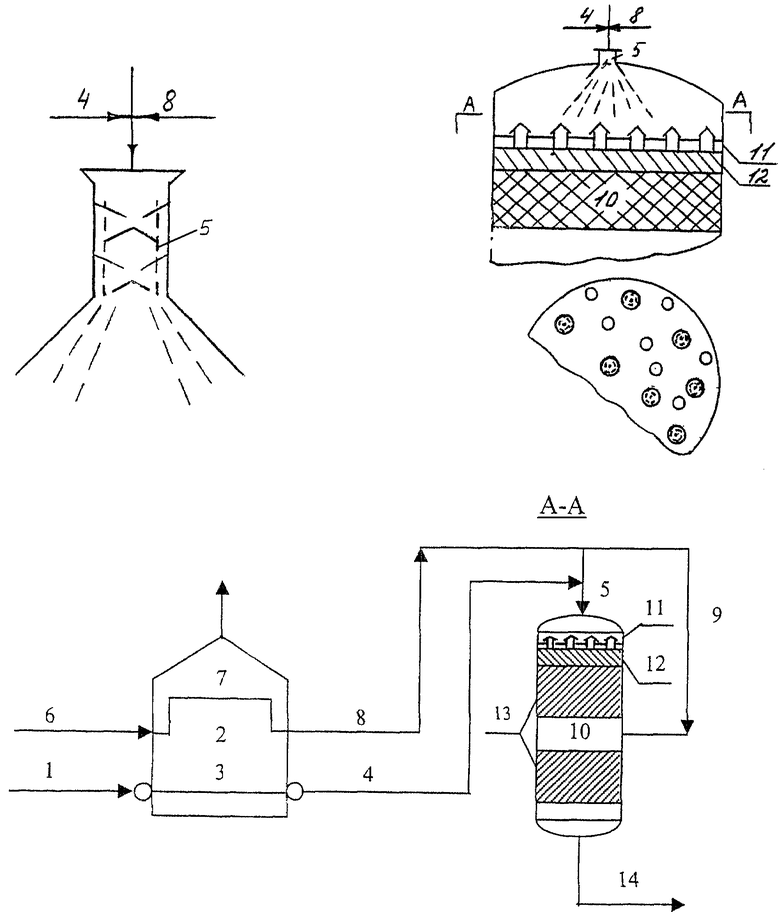

Поставленная цель достигается способом, согласно которому расщепление высококипящих побочных продуктов в присутствии водяного пара на катализаторе при повышенной температуре проводят путем испарения и перегрева паров ВПП до температуры 300-350°С совместно с водяным паром в соотношении 1:1,0-1,2 в конвекционной части пароперегревательной печи в системе прямых труб, снабженных выносными коллекторами, затем разбавлением этой шихты и смешением в смесителе с перегретым водяным паром до весового соотношения 1:3,0-4,0 и с температурой 400-450°С и подачей этой смеси в реактор, в надкатализаторной зоне которого расположена отбойно-распределительная решетка с живым сечением 15% и снабженная колпачками диаметром 100 мм и высотой 80 мм с отверстиями в полотне решетки диаметром 15 мм и шагом 30 мм.

Высококипящие побочные продукты, в основном, представляют собой смесь пиранового спирта и эфира, диоксановых спиртов и их эфиров, метилбутандиола, а также продуктов, кипящих выше диоксановых спиртов.

Все эти продукты получены при синтезе диметилдиоксана, температура кипения отдельных компонентов этой смеси достигает 400°С. Зачастую эту смесь подают на разложение совместно с так называемой метилдигидропирановой фракцией, получаемой при выделении изопрена, предварительно отогнав из нее продукты, кипящие ниже 85°С.

В качестве катализатора используют алюмосиликатные катализаторы, содержащие также оксиды железа, магния, кальция, калия и натрия (Патент РФ 1695631, 1996). В последнее время широкое распространение получил алюмосиликатный катализатор под маркой К-84.

Задача повышения эффективности процесса разложения ВПП решается сразу в 3 направлениях:

- предварительные испарение и перегрев жидких ВПП до 300-350°С с водяным паром в соотношении 1:1,0-1,2 в конвекционной части пароперегревательной печи за счет тепла отходящих дымовых газов. Система прямых труб связана с выносными из печи коллекторами, обеспечивающими возможность, в случае необходимости, оперативной очистки отдельных секций труб;

- испарение и перегрев до 400-450°С шихты с перегретым водяным паром в смесителе перед реактором за счет повышения величины весового разбавления до 1:3,0-4,0;

- окончательное испарение проскочивших жидких ВПП и равномерное распределение шихты по слою катализатора при попадании шихты на отбойно-распределительную решетку, снабженную отверстиями и колпачками. Возможное образование кокса и смол на решетке легко устраняется при очередной регенерации. Устройство снабжено компенсатором линейного расширения. Между стенкой реактора и устройством устанавливается уплотнение в виде скрученной стальной сетки.

По данному способу (см. чертеж) высококипящие побочные продукты по линии 1 подают в конвекционную часть печи 2, через выносной коллектор в систему прямых труб 3, где они испаряются и перегреваются до 300-350°С, после чего по линии 4 направляются на смеситель 5, представляющий собой систему конических дисков и конусов, расположенный перед входом в реакционную зону. Водяной пар поступает на перегрев по линии 6 в радиальную часть пароперегревательной печи 2 (линия 7) и с температурой 670-700°С по линии 8 также поступает в смеситель 5, откуда уже в виде шихты с сырьем с температурой 400-450°С направляется в реактор 10, в верхней части которого находится отбойно-распределительная решетка 11, и далее, пройдя слой колец Рашига 12, в слой катализатора 13. Контактный газ по линии 14 направляют на охлаждение и конденсацию. При двухступенчатой схеме разложения ВПП часть водяного пара подают по линии 9 на вторую ступень реактора.

Изобретение иллюстрируется следующими примерами:

Пример №1 (по существующему способу)

Разложение высококипящих побочных продуктов синтеза изопрена в промышленных условиях проводят в одно- или двухступенчатых реакторах на алюмосиликатном катализаторе К-84 при температуре в зависимости от срока службы катализатора - 400-450°С, объемной скорости 0,4 час-1 и разбавлении сырья водяным паром в весовом соотношении 1:6-8. Смешение сырья и пара производится непосредственно перед входом в реактор. Продолжительность контактирования составляет 8 часов, после чего реактор переключается на регенерацию катализатора паровоздушной смесью при 450-550°С.

При этом получены следующие результаты:

Пример №2 (по предлагаемому способу)

Высококипящие продукты в смеси с водяным паром в весовом соотношении 1:1,0-1,2 сначала испаряют и перегревают до температуры 300-350°С в конвекционной части печи за счет тепла отходящих дымовых газов и направляют в смеситель, расположенный перед входом в реактор. Туда же подается перегретый в пароперегревательной печи до 670-700°С водяной пар. Полученная шихта поступает на отбойно-распределительную решетку и далее через слой колец Рашига на катализатор К-84.

Температуру шихты до слоя катализатора выдерживают в зависимости от срока его эксплуатации на уровне 400-450°С, объемной скорости 0,5 час-1, разбавлении сырья паром 1:3,0-4,0 по весу.

Как вариант, при работе на двухполочном реакторе разбавление ВПП на первой полке выдерживают на уровне 1:3 по весу, на второй доводят до весового соотношения 1:3,5-4,0.

При этом получены следующие результаты:

Пример №3

Разложение высококипящих побочных продуктов синтеза ДМД проводится совместно с фракцией метилдигидропирана при весовом соотношении в шихте 9:1, при условиях, описанных в примере №2.

При этом получены следующие результаты:

Таким образом, внедрение новой схемы разложения ВПП позволяет за счет предварительного испарения и перегрева высококипящих продуктов отходящими из печи дымовыми газами снизить в промышленных условиях расход водяного пара на разбавление сырья не менее чем в 1,3-1,5 раза и повысить конверсию на 1,5-2,0%, а выход целевых продуктов на пропущенные фракции ВПП, соответственно, на 2,2-3,1% абс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА, ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2003 |

|

RU2238259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФРАКЦИИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ И ПИРАНОВОЙ ФРАКЦИИ | 2015 |

|

RU2604881C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| Способ переработки побочных продуктов синтеза 4,4-диметил-1,3-диоксана | 2019 |

|

RU2712964C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ И МЕТИЛДИГИДРОПИРАНА | 2014 |

|

RU2565765C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

Изобретение относится к способу разложения высококипящих побочных продуктов производства изопрена из изобутилена и формальдегида путем смешения высококипящих побочных продуктов с перегретым водяным паром и контакта с катализатором в одно- или двухполочных реакторах при нагревании с получением изопрена, формальдегида и изобутилена, характеризующемуся тем, что жидкие высококипящие побочные продукты сначала испаряют и перегревают до температуры 300-350°С совместно с водяным паром в соотношении 1:1,0-1,2 в конвекционной части пароперегревательной печи в системе прямых труб, снабженных выносным коллектором, затем смешивают в смесителе с перегретым водяным паром до весового соотношения 1:3,0-4,0, после чего с температурой 400-450°С подаются в реактор, в надкатализаторной зоне которого расположена отбойно-распределительная решетка с общим живым сечением 15%, снабженная отверстиями 20 мм и колпачками диаметром 100 мм и высотой 80 мм. Использование настоящего способа позволяет снизить удельный расход водяного пара при расщеплении высококипящих побочных продуктов с одновременным увеличением выхода целевых продуктов. 1 з.п. ф-лы, 1 ил.

1. Способ разложения высококипящих побочных продуктов производства изопрена из изобутилена и формальдегида путем смешения высококипящих побочных продуктов с перегретым водяным паром и контакта с катализатором в одно- или двух полочных реакторах при нагревании с получением изопрена, формальдегида и изобутилена, отличающийся тем, что жидкие высококипящие побочные продукты сначала испаряют и перегревают до температуры 300-350°С совместно с водяным паром в соотношении 1:1,0-1,2 в конвекционной части пароперегревательной печи в системе прямых труб, снабженных выносным коллектором, затем смешивают в смесителе с перегретым водяным паром до весового соотношения 1:3,0-4,0, после чего с температурой 400-450°С подаются в реактор, в надкатализаторной зоне которого расположена отбойно-распределительная решетка с общим живым сечением 15%, снабженная отверстиями 20 мм и колпачками диаметром 100 мм и высотой 80 мм.

2. Способ по п.1, отличающийся тем, что в двухполочном реакторе весовое разбавление высококипящих побочных продуктов перегретым водяным паром выдерживают на первой полке на уровне 1:3, на второй доводят разбавление до 1:3,5-4,0 по весу.

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| Способ получения изопрена, формальдегида и изобутилена | 1973 |

|

SU460720A1 |

| Преобразователь угол-код | 1987 |

|

SU1474844A2 |

| GB 1301051 A, 29.12.1972. | |||

Авторы

Даты

2011-12-20—Публикация

2010-08-23—Подача