Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления деталей в машиностроении. Известен способ изготовления гибкой деталей из заготовок, полученных чистовой вырубкой, в ЗАО «Полад», содержащий последовательную вырубку из листового металла заготовки, визуальный контроль после операции «вырубка и пробивка», сортировку заготовок, отжиг заготовок, дальнейшую мойку в барабанной моечной машине, галтовку в виброгалтовочном комплексе, гибку, правку и контроль [1; 2]. Недостатком данного способа является то, что при производстве деталей для исключения образования трещин на острой кромке в процессе гибки различной сложности заготовок в разные стороны (в противоположные стороны) требуются предварительный отжиг и мойка после отжига заготовок.

Задачей разработки данного способа является уменьшение экономических затрат на изготовление деталей сложной формы из заготовок, получаемых чистовой вырубкой и только чистовой: для заготовок, получаемых вырубкой данный способ не может быть использован.

Техническим результатом является исключение образования характерных трещин, образующихся в процессе гибки заготовок различной сложности, на деталях, исключая их предварительный отжиг и мойку после отжига. Получение технического результата показывается сразу на двух похожих процессах гибки различной сложности.

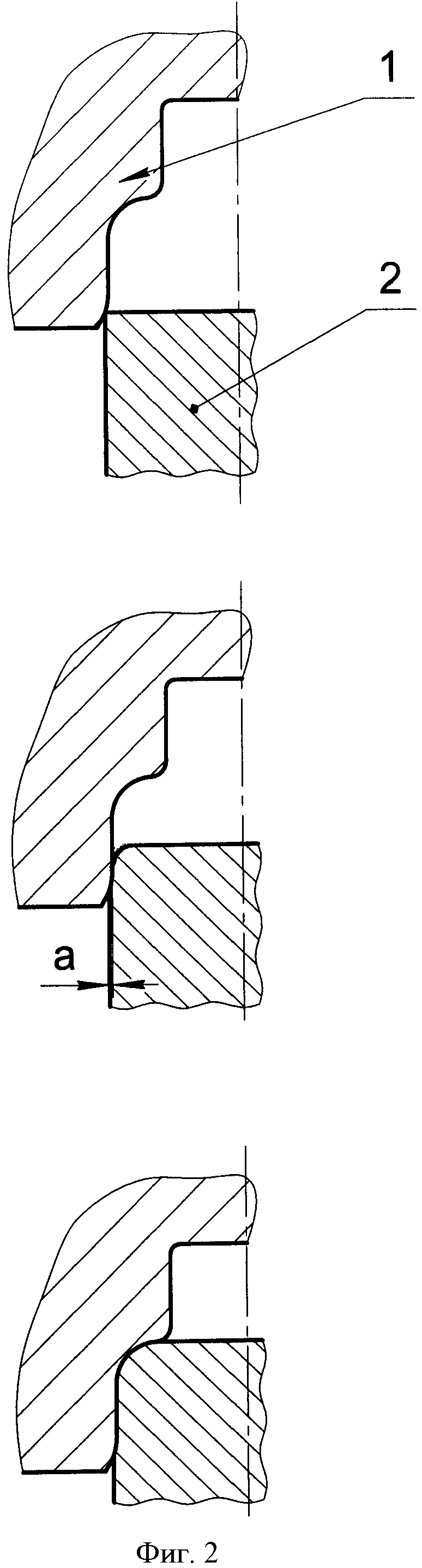

Технический результат достигается за счет того, что для исключения образования трещин на острой кромке детали в процессе ее гибки различной сложности, острую кромку, полученную после чистовой вырубки, притупляют подчеканкой в местах, где она будет испытывать растягивающее напряжение в процессе изгиба, и смещают ее в сторону нейтральной поверхности изгиба (срединной поверхности изгиба) на расстояние от 0.5 мм до нейтральной поверхности изгиба (срединной поверхности изгиба), при этом, чтобы избежать выпучивания смещенного металла на боковую поверхность среза, используют чеканочный пуансон 1 (Фиг.2), вплотную пригнанный к поверхности среза 2 (Фиг.2), который одновременно с притуплением и смещением кромки выглаживает поверхность среза в этом месте за один ход пресса.

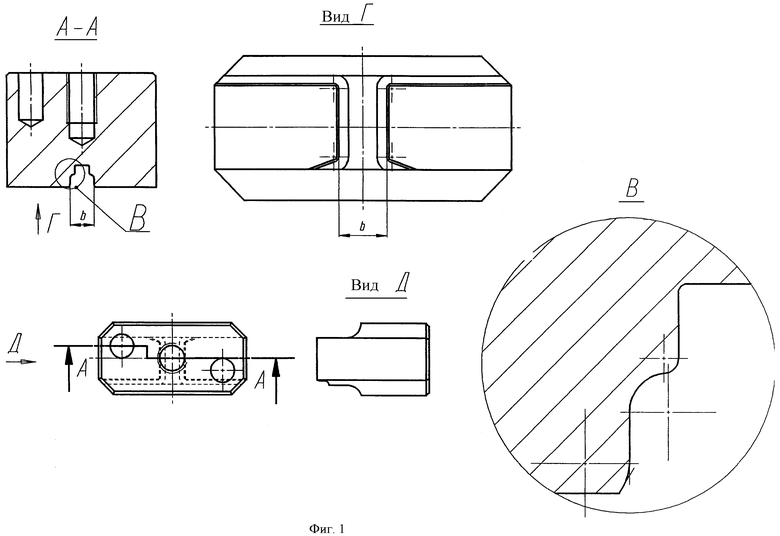

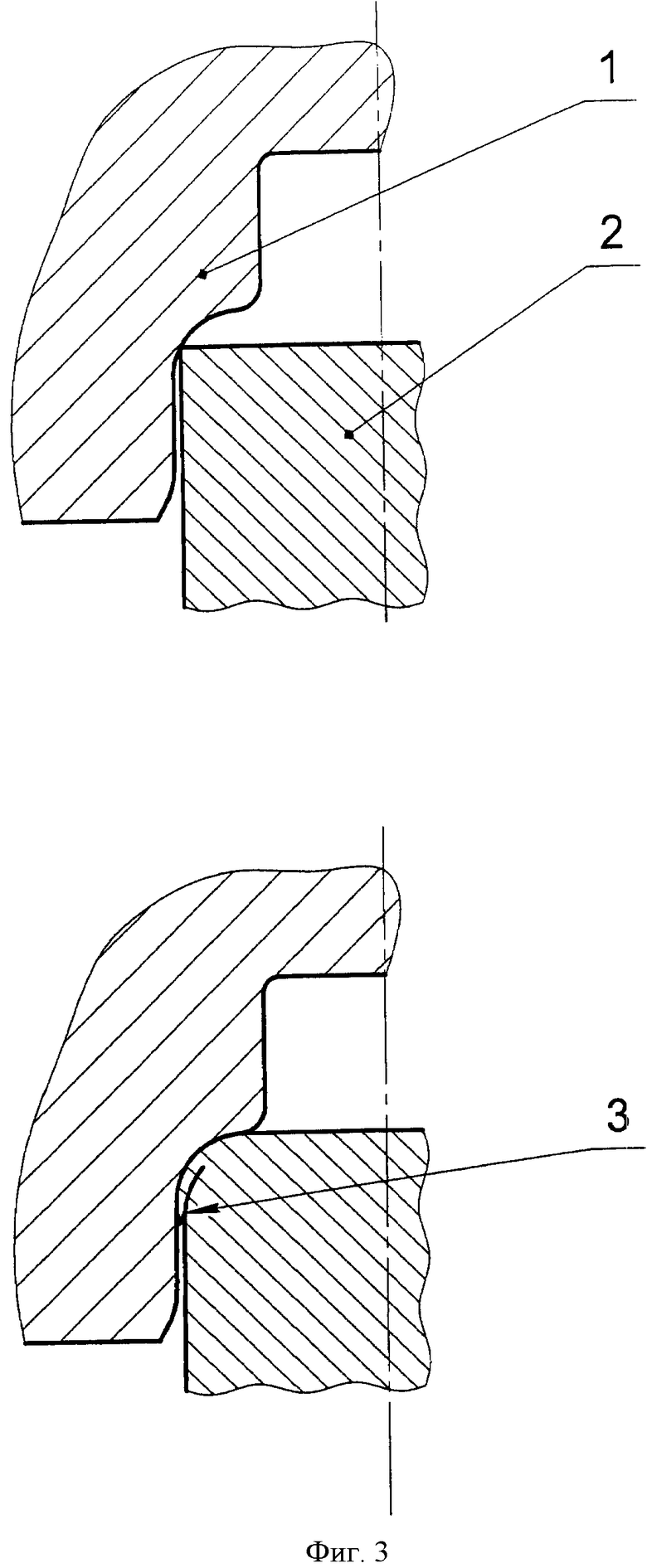

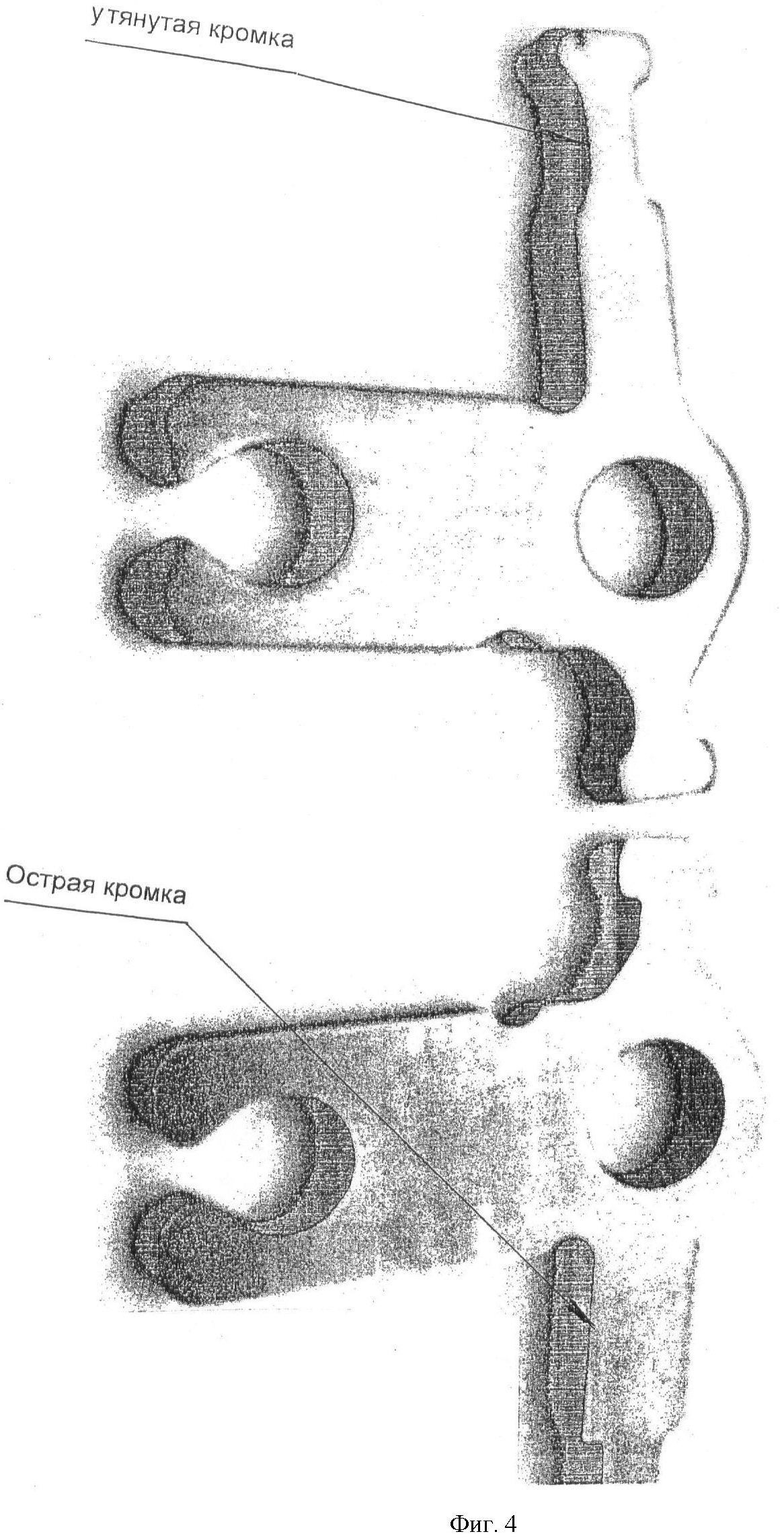

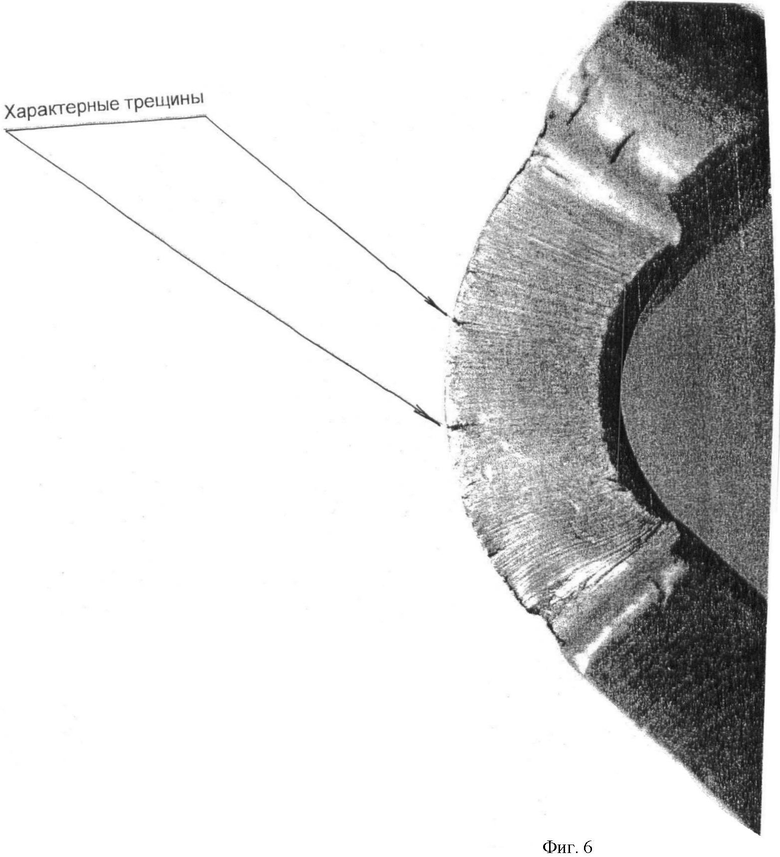

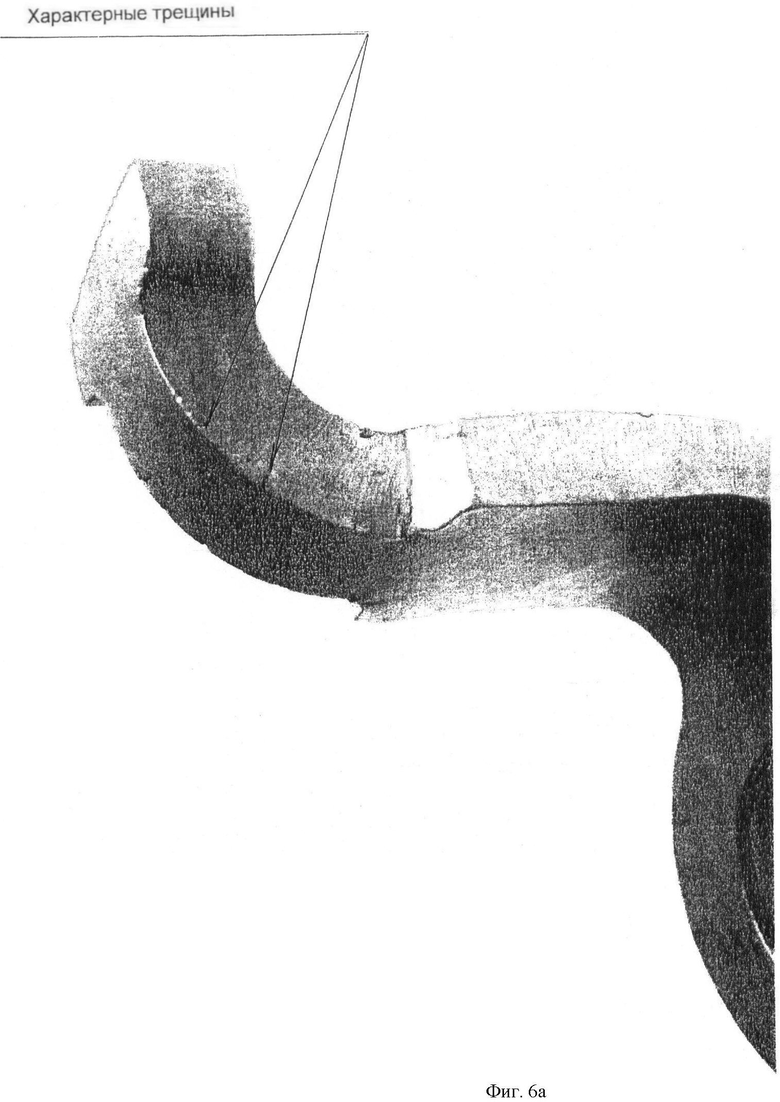

На фиг.1 изображен чертеж чаканочного пуансона; на фиг.2 - технологический процесс подчеканки острой кромки, показанный в трех стадиях; на фиг.3 - процесс образования зажима; на фиг.4 - фотография исходной заготовки после чистовой вырубки; на фиг.5 - фотография формообразованной заготовки, полученной предлагаемым способом, после процессов подчеканки, гибки и калибровки; на фиг.6 - фотография готовой детали с характерными трещинами, которые получаются после гибки, при использовании известного способа [2].

Эффективность данного способа подтверждается проведенными промышленными испытаниями в производстве штампованных деталей ЗАО «Полад».

В процессе изготовления деталей, которые необходимо изгибать в разные стороны, например, вилка, шлицованная карданного шарнира вала рулевого управления [1], или рычаг выбора передач [2], происходят образования трещин на острой кромке детали, так как эта острая кромка подвергается действию растягивающих напряжений. Из конфигурации деталей видно, что процесс гибки осуществляется в разные стороны (в противоположные стороны), а это значит, что одна из кромок обязательно оказывается острой и испытывает растягивающие напряжения в последующем процессе гибки. Если бы гибка была односторонней, то тогда можно спроектировать оснастку таким образом, что именно заваленная (утянутая) кромка находилась бы в зоне растягивающих напряжений. Трещины появляются в зоне растягивающих напряжений см.[5], так как растягивающие напряжения являются наиболее неблагоприятными и опасными для процесса гибки и именно в этой зоне происходит разрушение наружных растянутых волокон (фиг.6). Одну из кромок, оказавшуюся острой, а точнее участок острой кромки, который в последствии будет деформироваться и испытывать растягивающие напряжения в процессе гибки, подчеканивают предлагаемым нами способом: кромка становится закругленной и гладкой, даже блестящей. Такая кромка в процессе приложения растягивающих напряжений не будет «рваться», то есть на ней не будут образовываться трещины. По «характеру закругления» подчеканенная и заваленная кромки станут похожими друг на друга.

Для того чтобы исключить появление трещин, применяют следующий способ изготовления деталей гибкой из заготовок, полученных только чистовой вырубкой. Производят чистовую вырубку заготовок деталей из листовой полосы, контроль, сортировку, подчеканку острых кромок заготовок в местах, где она будет испытывать растягивающие напряжения в процессе изгиба в соответствии с технологией изготовления деталей и сам процесс формообразавания, состоящий из нескольких (двух и белее) гибочных операций обязательно в разные (противоположные) стороны. Затем калибровочная операция.

Остановимся на чеканке как на технологической операции. Чеканка представляет операцию, при которой происходит образование выпукло-вогнутого рельефа на поверхности изделий за счет изменения толщины материала и заполнения им рельефной полости штампа. Наиболее распространенным и типовым примером является чеканка монет, орденов, медалей, а также художественная чеканка, применяемая в часовом производстве, производстве столовых приборов и т.п. [4].

Чеканка кромок в литературе нигде не описана. Чеканку или подчеканку острых кромок мы предложили впервые и внедрили на нашем производстве. Следует отметить, что для каждой кромки нужен свой специальный подчеканочный пуансон, так как кромки заготовки имеют самую различную конфигурацию. Так, иногда для одной заготовки небходимо три и более подчеканочных пуансонов. Например, для заготовки « Вилка шлицованная карданного шарнира вала рулевого управления 2103-3401098-77» нужно три разных подчеканочных пуансона, которые одновременно подчеканивают три разных участка острой кромки. На фиг.2 изображена в разрезе одна рабочая часть чеканочного пуансона, увеличенная в десять раз, и показан весь технологический процесс подчеканки участка острой кромки заготовки: в начале процесса пуансон подходит к поверхности среза и начинает сминать (притуплять) острую кромку заготовки одновременно «стаскивая» острую кромку «вниз» («вниз» -это означает к той самой «будущей» «нейтральной поверхности изгиба», «будущей» потому, что пока нет процесса гибки, то нет ни наружной, ни внутренней, ни нейтральной поверхности изгиба, заготовка только потом будет «гнуться» в этом месте). Затем, постепенно «стаскивая» острую кромку «вниз», начинает выглаживать поверхность среза. Если участок острой кромки 2 подчеканивать сразу закругленным элементом пуансона 1, то будут образовываться зажимы 3 (фиг.3).

Весь технологический процесс подчеканки острой кромки (фиг.2) можно условно разделить на три стадии: а) начало притупления (сминания) острой кромки; б) выглаживание и образование небольшой утяжки за счет сил трения; в) окончательное формирование подчеканенной кромки. В процессе подчеканки не происходит выпучивания смещенного металла на боковую поверхность среза, так как этому препятствует вплотную пригнанный к поверхности среза чеканочный пуансон. Чеканочный пуансон (фиг.1) вплотную пригнан к поверхности среза. При притуплении кромки возможно образование зажимов (фиг.3), на которых при действии растягивающих напряжений могут образовываться трещины, если острую кромку притуплять закругленной формирующей поверхностью и не вплотную к боковой стороне заготовки. Поэтому необходимо очень точно подгонять подчеканочный пуансон к острым кромкам заготовки. В нашем случае ширина ручья пуансона меньше подчеканиваемого участка заготовки на 0,1 мм. Пуансон плотно (впритирку) подходит к подчеканиваемому участку заготовки с зазором а (фиг.2), равным 0,05 мм, так как ширина ручья пуансона 8,1 мм, а ширина подчеканиваемого участка заготовки 8,2 мм (по 0,05 мм на сторону).

Благодаря силам трения, происходит небольшая утяжка (острая кромка сругляется) (фиг.2). Так постепенно «стаскивая» и выглаживая, рабочая часть чеканочного пуансона формирует из острой кромки подчеканенную кромку. Все это: притупление, смещение, выглаживание происходит за один ход преесса.

В процессе подчеканки острую кромку смещают от первоначального ее места расположения в сторону нейтральной поверхности изгиба (срединной поверхности) [3] расстояние от 0.5 мм до нейтральной поверхности изгиба, что позволяет уменьшить растягивающие напряжения в процессе гибки заготовки.

Затем производят дальнейшие операции гибки различной сложности на кривошипных прессах в гибочных штампах, а также калибровку.

Источники информации

1. Комплект документов на технологический процесс холодной листовой штамповки. ЗАО «Полад». Внедрен: Р 033-06 ТО от 17.10.2006 г. Вилка шлицованная карданного шарнира вала рулевого управления 2103-3401098-77.

2. Комплект документов на технологический процесс холодной листовой штамповки. ЗАО «Полад». Внедрен: Р 050-07 ТО от 07.05.2007 г. Рычаг выбора передач 2110-1703061-77.

3. Зубцов М.Е. Листовая штамповка. - Л.: «Машиностроение», с.278, 412.

4. Романовский В.П. Справочник по холодной штамповке. - Л.: «Машиностроение», 1971 г., с.344.

5. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. - М.: «Машиностроение», 1971 г., с.342.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ С ОБЖИМКОЙ | 2008 |

|

RU2409444C2 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294809C1 |

| Способ чистовой вырубки деталей | 1981 |

|

SU1018756A1 |

| Штамп для чистовой вырубки деталей из листового материала | 1977 |

|

SU725749A1 |

| СПОСОБ ЧИСТОВОЙ ПРОБИВКИ И ВЫРУБКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1969 |

|

SU241381A1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ ЗВЕНА ДВЕРНОЙ ПЕТЛИ ДЛЯ АВТОМОБИЛЯ ИЗ РАЗНОТОЛЩИННОГО ПРОФИЛЯ С МЕСТНОЙ ТОЛЩИНОЙ ПОПЕРЕЧНОГО СЕЧЕНИЯ ДО 23 мм | 2011 |

|

RU2501619C2 |

| Способ изготовления контактов | 1976 |

|

SU654996A1 |

| Способ изготовления слаботочных скользящих контактов | 1982 |

|

SU1050024A1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| Штамп совмещенного действия для вырубки и чеканки листового материала | 1973 |

|

SU464363A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления деталей в машиностроении. В способе используют заготовки, полученные чистовой вырубкой из листовой полосы, у которых одна кромка на срезе притуплена, а другая - острая. Осуществляют гибку заготовок в разные стороны. После чистовой вырубки острую кромку притупляют подчеканкой со смещением ее на расстояние от 0,5 мм в сторону нейтральной поверхности изгиба. Исключают выпучивание смещенного металла на боковую поверхность среза посредством чеканочного пуансона. Чеканочный пуансон вплотную пригоняют к поверхности среза для выглаживания упомянутой поверхности среза с одновременным притуплением и смещением кромки за один ход пресса. В результате обеспечивается исключение образования трещин на острой кромке деталей в процессе гибки. 6 ил.

Способ изготовления деталей из заготовок, полученных чистовой вырубкой, характеризующийся тем, что используют заготовки, полученные чистовой вырубкой из листовой полосы, у которых одна кромка на срезе притуплена за счет утяжки при чистовой вырубке, а другая - острая, и осуществляют гибку заготовок в разные стороны, при этом после чистовой вырубки острую кромку притупляют подчеканкой в местах, испытывающих растягивающие напряжения в процессе изгиба, со смещением ее на расстояние от 0,5 мм в сторону нейтральной поверхности изгиба, и исключают выпучивание смещенного металла на боковую поверхность среза посредством чеканочного пуансона, вплотную пригнанного к поверхности среза для выглаживания упомянутой поверхности среза с одновременным притуплением и смещением кромки за один ход пресса.

| Способ изготовления коллекторов электрических машин | 1979 |

|

SU875515A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТОЧНОГО ЭЛЕМЕНТА И РЕШЕТОЧНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2115179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЗУБА УГОЛКОВОГО ПРОФИЛЯ | 1992 |

|

RU2049607C1 |

| ТАЙМЕР ОТТАЙКИ | 2008 |

|

RU2353997C1 |

| US 20030099749 A1, 29.05.2003. | |||

Авторы

Даты

2011-12-27—Публикация

2009-11-09—Подача