Изобретение относится к оборудованию для механической обработки давлением профильного материала, в частности к правке сварных стыков рельсов в холодном состоянии.

Известны устройства, обеспечивающие правку рельса в холодном состоянии.

Эти устройства приняты за аналоги. См. патент СССР на изобретение №897328, опубл. Бюл. №2 от 15.01.82 г., заявка №2909497/25-27 от 10.04.80 г., B21D 3/02 "Устройства автоматического управления процессом холодной правки рельсов на роликоправильной машине".

Устройство состоит из блока датчиков контроля рельса на входе, блока преобразования данных, механической передачи связанной с блоком преобразования данных и с верхними роликами для правки рельса, нижних роликов-упоров.

Недостатками этих машин являются необходимость настройки на "нулевую" плоскость образцового рельса, отсутствие слежения за местами сварки рельсов, большое количество роликов для правки рельса, отсутствие возможности правки рельса в горизонтальной плоскости. Эти недостатки не позволяют достигнуть технического результата изобретения, заключающегося в обеспечении надежности работы машины и повышении качества сварного стыка.

Известно изобретение, в котором описана правка длинномерного проката с помощью правильной машины, см. патент СССР на изобретение №1148663, опубл. Бюл. №13 от 07.04.85 г., заявка №3489732/25-27 от 10.09.82 г., B21D 3/12.

Работа указанной машины заключается в приложении усилий сжатия в направлении, перпендикулярном продольной оси, через верхние и нижние фасонные ролики, и в приложении продольного сжимающего усилия.

Недостатками этой машины являются отсутствие возможности установки машины в линию сварки рельсов, наличие большого числа роликов для правки рельса, фасонный профиль роликов для правки рельса, отсутствие возможности пропуска рельса с клееболтовым соединением, отсутствие возможности правки рельса в вертикальной плоскости, отсутствие автоматического контроля геометрии рельса. Эти недостатки не позволяют достигнуть технического результата изобретения, заключающегося в обеспечении скорости работы и уменьшении массогабаритных параметров установки.

Известна машина для правки рельсов "Передвижной гидравлический пресс для правки рельсов", см. патент Франции на изобретение №2876925, опубл. Бюл. №06/17 от 28.04.06 г., заявка №0411316 от 22.10.04 г., B21D 3/00. Эта машины принята за ближайший аналог прототип. Машина содержит подвижную раму 2 (фиг.1) с установленным на ней корпусом 6 (фиг.1). В корпус встроены: входные ролики; нижний гидроцилиндр правки рельса; боковой гидроцилиндр правки рельса; верхний поворотный гидроцилиндр правки 12 (фиг.1) рельса, поворачивающийся на 90 градусов во время холостого хода 11 (фиг.1) рельса; верхние поворотные контропоры 13, 14 (фиг.1), имеющие возможность перемещения вдоль оси движения рельса во время правки и поворачивающиеся на 90 градусов во время холостого хода рельса; кронштейны с установленными в них нижними и боковыми контропорами 15, 16 (фиг.1), имеющие возможность перемещения вдоль оси движения рельса 7 (фиг.1) во время правки. Измерительная система с подвижной кареткой 21 (фиг.1) и датчиками измерения 22, 24, 25 (фиг.1), жестко связанная с корпусом. Недостатками этой машины являются:

- наличие подвижных и поворотных базовых упоров, наличие верхнего поворотного гидроцилиндра усложняет машину, снижает ее надежность и увеличивает массогабаритные параметры;

- при измерении геометрии рельса, рельс для измерения прижимается к базовым опорам гидроцилиндрами, и затем устройство измерительное, которое необходимо жестко привязывать к базовым опорам, производит измерение, что усложняет конструкцию измерительной системы и машины в целом, а также увеличивает время работы машины;

- для правки в области сварного стыка рельсов, перемещается вся машина (установленный на ней пресс и станция гидропривода) по дополнительным направляющим, устанавливаемым специально для машины, что увеличивает энергозатраты и скорость работы машины;

- отсутствие возможности правки рельсов с клееболтовым соединением сужает унифицированность применения машины;

- наличие жестко связанных с корпусом входных роликов уменьшает их срок работы.

Эти недостатки не позволяют достигнуть технический результат, создаваемый предлагаемым изобретением. Задача и технический результат предлагаемого изобретения заключаются в следующем:

- повышение надежности и скорости работы установки;

- уменьшение массогабаритных параметров и энергозатрат установки;

- повышение качества сварного стыка.

Предложенное изобретение обладает следующей совокупностью существенных признаков, имеющих причинно-следственную связь с техническим результатом.

Уже известная машина содержит подвижную раму, на которой установлен корпус, содержащий верхний, нижний и боковой гидроцилиндры правки рельса, входные ролики, верхние контропоры, кронштейны с установленными в них нижними и боковыми контропорами, измерительную систему.

Отличительными от прототипа признаками, создающими указанный технический результат, являются следующие.

Входные ролики подпружинены и выступают относительно базовых упоров. Измерительная система установлена на рельс базовыми элементами на контролируемые поверхности рельса, для измерения геометрии рельса. Установка снабжена гидроцилиндром продольного перемещения подвижного корпуса вдоль оси движения рельса, относительно неподвижного основания.

Определение прототипа, как наиболее близкого аналога, позволило выявить совокупность существенных по отношению к техническому результату признаков в заявленном устройстве, которые изложены в формуле изобретения. Следовательно, заявленное изобретение соответствует критерию "новизна" по действующему законодательству.

Результаты поиска показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку не выявлено предписываемых этим изобретением преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата. Следовательно, заявленное решение соответствует требованию условия патентоспособности "изобретательский уровень".

Перечень чертежей

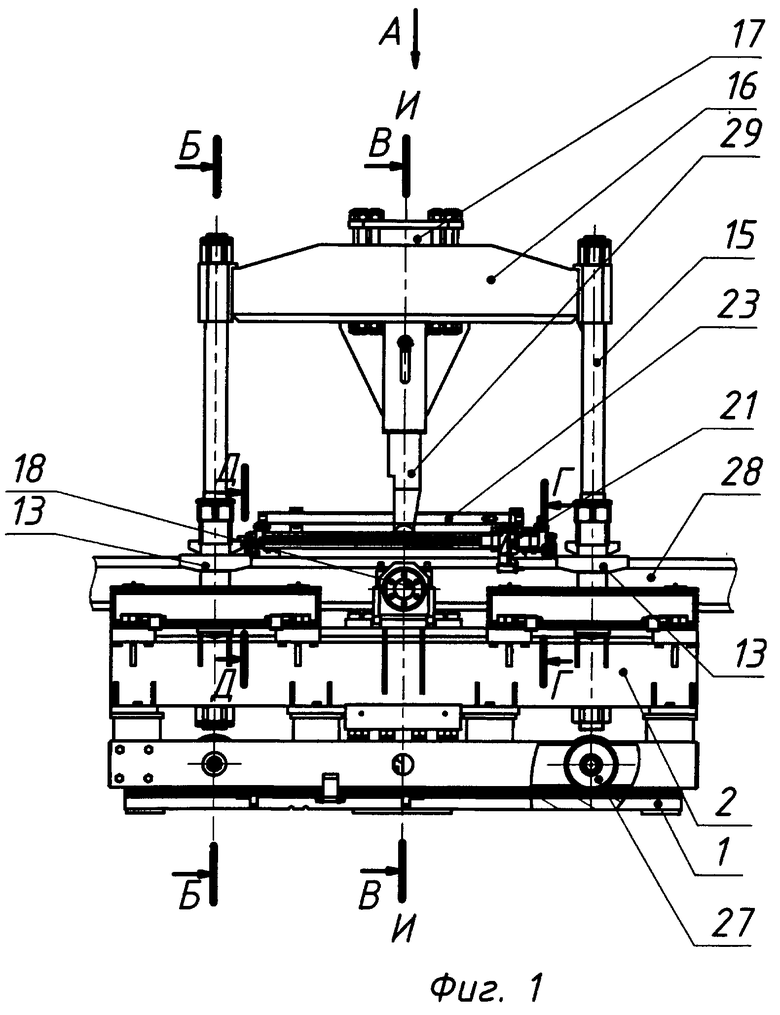

На фиг.1 - фронтальный вид предлагаемой установки для правки сварных стыков рельсов в холодном состоянии, в дальнейшем "установка".

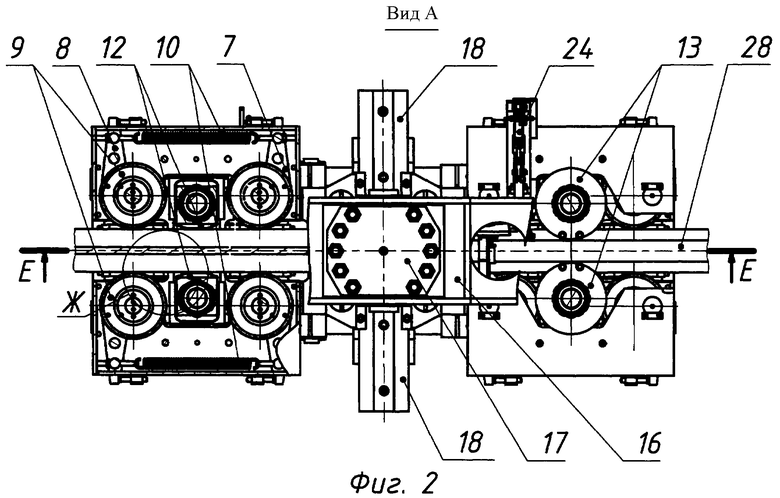

На фиг.2 - установка, вид сверху.

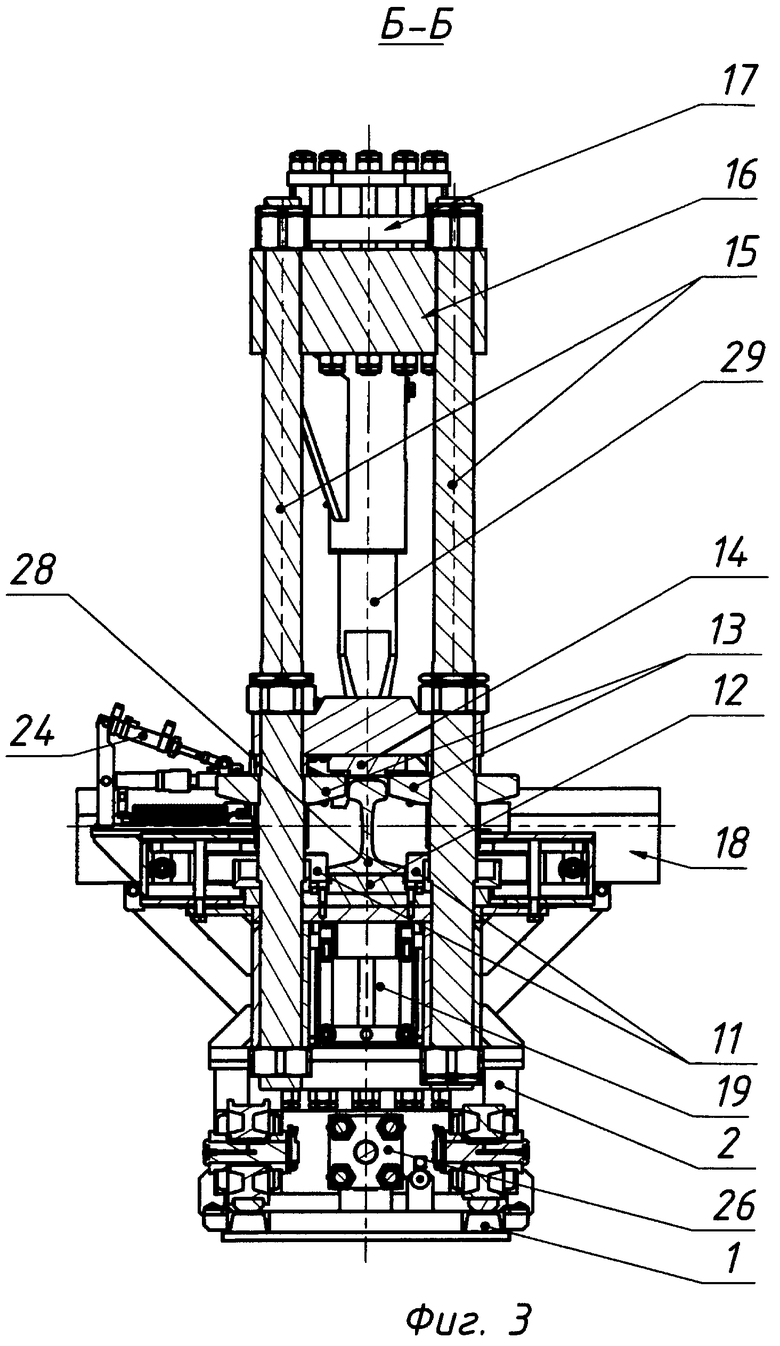

На фиг.3 - разрез установки по Б-Б, вид на базовые упоры 11, 12, 13, 14.

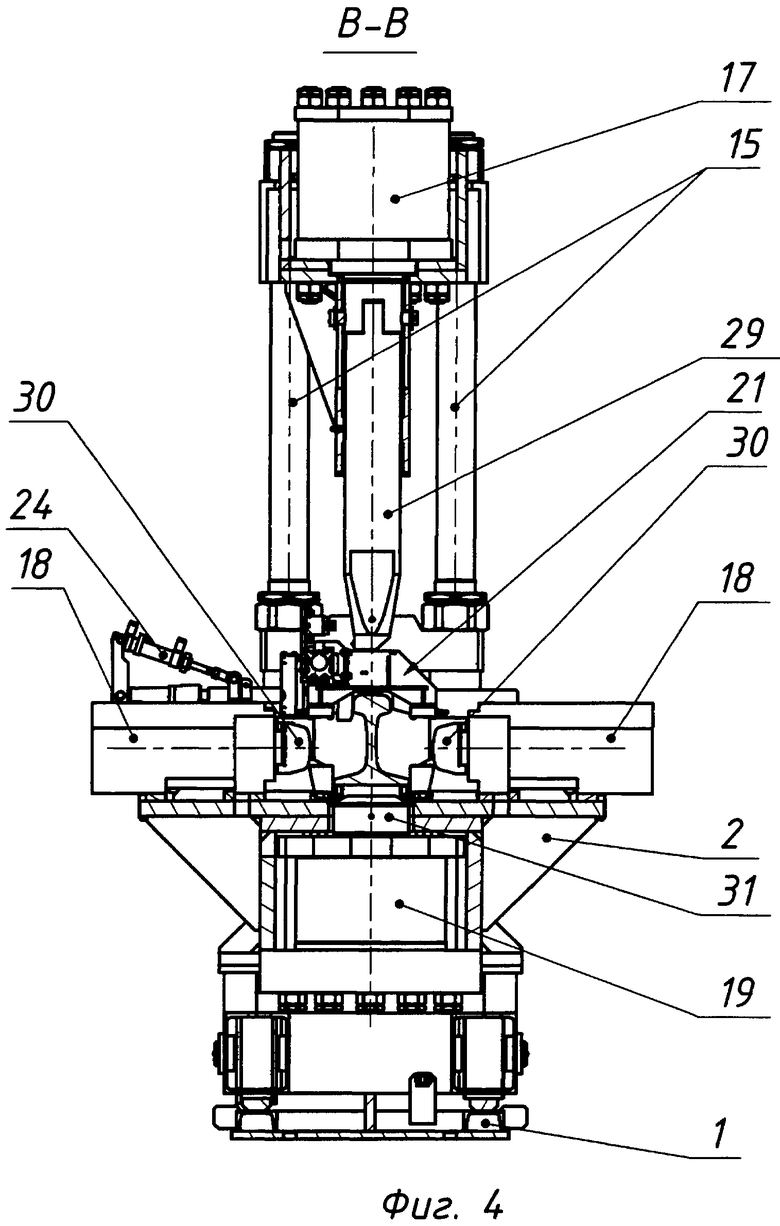

На фиг.4 - разрез установки по В-В, вид на гидроцилиндры правки.

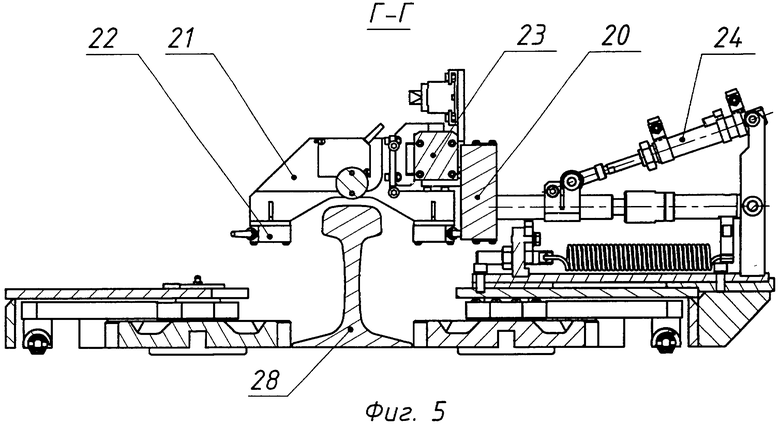

На фиг.5 - разрез установки по Г-Г, вид на устройство измерительное 20.

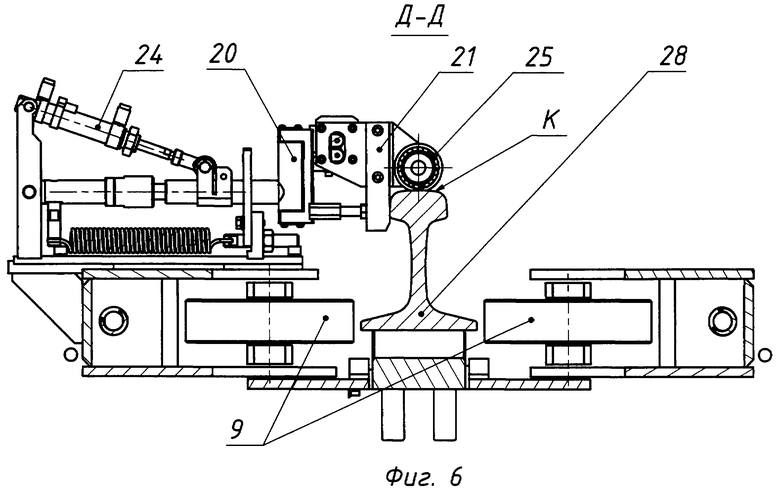

На фиг.6 - разрез установки по Д-Д, вид на контролируемую поверхность рельса.

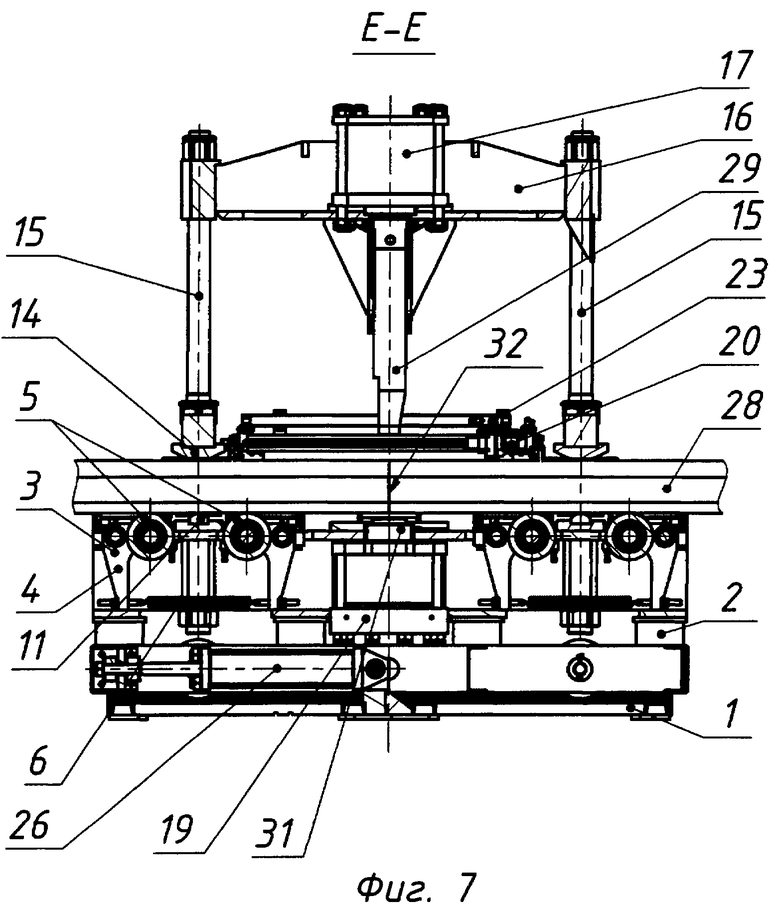

На фиг.7 - разрез установки по Е-Е, вид на ролики вертикальные 5.

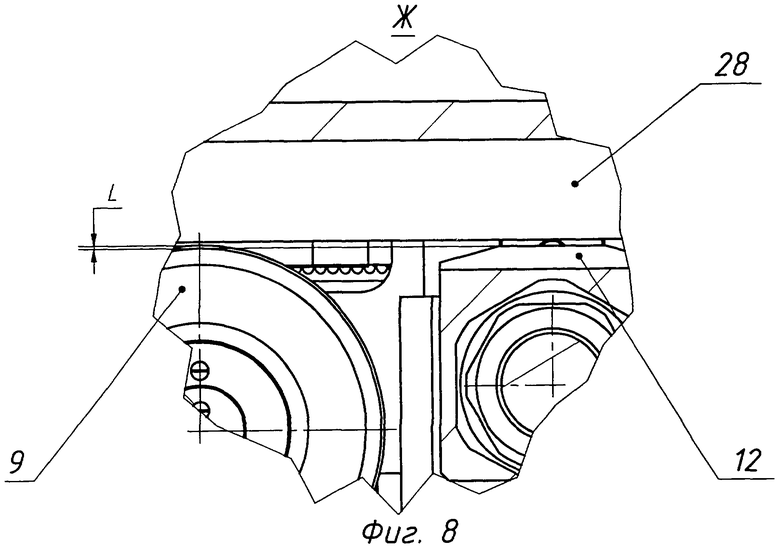

На фиг.8 - выносной вид Ж установки, вид на расположение ролика горизонтального 9 и базового упора 12.

Позиции на фигурах обозначают: основание - 1; подвижный корпус - 2; блок ролика вертикального - 3; рычаг - 4; ролик вертикальный - 5; пружина - 6; блок ролика горизонтального - 7; рычаг - 8; ролик горизонтальный - 9; пружина - 10; нижний базовый упор - 11; боковой базовый упор - 12 подошвы рельса; боковой базовый упор - 13 головки рельса; неподвижный верхний базовый упор - 14; направляющая - 15; траверса - 16; верхний гидроцилиндр вертикальной правки - 17; гидроцилиндр горизонтальной правки - 18; нижний гидроцилиндр вертикальной правки - 19; устройство измерительное - 20 (фиг.5); подвижная измерительная скоба - 21 (фиг.5); лазерный датчик - 22; направляющая - 23 (фиг.1); пневмоцилиндр - 24; базовый элемент - 25; гидроцилиндр продольного перемещения - 26; ролик - 27; рельс - 28; шток - 29, 30, 31 (фиг.4).

Установка состоит из основания 1 (фиг.1), на котором установлен корпус подвижный 2, в который установлены блоки ролика вертикального 3 (фиг.7), состоящего из рычагов 4 и роликов вертикальных 5, соединенные попарно пружинами 6; блоки ролика горизонтального 7 (фиг.2), состоящего из рычагов 8 и роликов горизонтальных 9, соединенных попарно пружинами 10; неподвижно установленных нижних базовых упоров 11, боковых базовых упоров 12 подошвы рельса, боковых базовых упоров 13 головки рельса, вертикальных базовых упоров 14 (фиг.3). Этим достигается технический результат, отсутствующий в прототипе, заключающийся в повышении скорости работы установки и уменьшении ее массогабаритных параметров. В приведенных аналогах и прототипе такие технические решения отсутствуют.

Горизонтальные и вертикальные блоки роликов 3, 7 выступают на расстояние L (фиг.8) относительно базовых упоров 11, 12, 13, 14, для защиты базовых упоров от ударов при заходе рельса в зону правки и от сил трения при прохождении рельса внутри установки. Этим достигается технический результат, отсутствующий в прототипе, заключающийся в повышении надежности работы установки и повышении качества сварного стыка.

В подвижный корпус установлены направляющие 15, на которые установлена траверса 16. В траверсу 16 неподвижно установлен верхний гидроцилиндр вертикальной правки 17 (фиг.4). Этим достигается технический результат, отсутствующий в прототипе, заключающийся в уменьшении массогабаритных параметров установки.

В подвижный корпус установлены горизонтальные гидроцилиндры правки 18; нижний гидроцилиндр вертикальной правки 19 (фиг.4); устройство измерительное 20, состоящее из подвижной измерительной скобы 21, лазерных датчиков 22, направляющей 23, пневмоцилиндров 24 и базового элемента 25, который может быть выполнен в виде ролика.

Основание 1 и корпус подвижный 2 связаны с помощью гидроцилиндра продольного перемещения 26 и роликов 27. Этим достигается технический результат, отсутствующий в прототипе, заключающийся в уменьшении энергозатрат установки.

Установка работает следующим образом.

Сваренный рельс 28 подают в корпус подвижный 2 (фиг.1) по блокам роликов 3, 7. Для измерения геометрии сварного стыка 32 (фиг.7) рельса 28 воображаемую плоскость И-И корпуса подвижного 2 (фиг.1) устанавливают по центру сварного стыка 32 рельса (фиг.7), с помощью гидроцилиндра продольного перемещения 26 (фиг.7). Устройство измерительное 20 (фиг.5) устанавливают базовыми элементами 25 на контролируемую поверхность К рельса (фиг.6), с помощью пневмоцилиндра 24. Подвижную измерительную скобу 21 перемещают по направляющей 23, измеряя лазерными датчиками 22 геометрию рельса 28 в области сварного стыка. Устройство измерительное 20 возвращают в начальное состояние пневмоцилиндром 24. Этим достигается технический результат, отсутствующий в прототипе, заключающийся в повышении качества сварного стыка.

Измерения обрабатываются аналоговым блоком (не показан) и преобразуются в сигнал, передающийся гидроцилиндрам.

Гидроцилиндрами 17, 18, 19 производят правку сварного стыка рельса.

При работе верхнего гидроцилиндра вертикальной правки 17 его шток 29 упирается в головку рельса, а подошва рельса упирается в нижние базовые упоры 11. При этом усилие пружин 6 преодолевается усилием, развиваемым верхним гидроцилиндром вертикальной правки 17 и ролики вертикальные 5 перемещаются вниз, не участвуя в процессе правки рельса.

При работе нижнего гидроцилиндра вертикальной правки 19 его шток 31 упирается в подошву рельса, а головка рельса 28 упирается в верхние базовые упоры 14.

При работе одного из боковых гидроцилиндров горизонтальной правки 18 его шток 30 упирается в шейку рельса. Головка рельса упирается в боковые базовые упоры 13 головки рельса, подошва рельса упирается в боковые базовые упоры 12 подошвы рельса. При этом усилие пружин 10 преодолевается усилием, развиваемым боковым гидроцилиндром горизонтальной правки 18 и ролики горизонтальные 9 перемещаются в направлении правки, не участвуя в процессе правки рельса.

Проводят контрольный процесс измерения геометрии рельса в области сварного стыка 32. При наличии деформаций, превосходящих допуск, проводится повторная правка рельса.

Таким образом, вышеизложенные сведения свидетельствуют о возможности использования изобретения в том виде, как оно охарактеризовано в формуле изобретения с помощью вышеописанных в заявке известных и предлагаемых средств. Следовательно, заявленное изобретение соответствует требованию "промышленно применимо по действующему законодательству". По предлагаемому изобретению разработана конструкторская и технологическая документация для машины УПСХ-01 УХЛ4. Изготовлен и испытан опытный образец. Испытания дали положительный результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, СПОСОБ ПРАВКИ РЕЛЬСОВЫХ ПЛЕТЕЙ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (2 ВАРИАНТА) И УСТРОЙСТВО ДЛЯ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2201484C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2325978C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| Устройство для правки концовСОРТОВОгО пРОКАТА | 1979 |

|

SU837459A1 |

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ СВАРНЫХ СТЫКОВ | 1967 |

|

SU206276A1 |

| Станок для профилирования рельсовых стыков | 1980 |

|

SU897478A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ПРОФИЛЯ РЕЛЬСА | 2011 |

|

RU2466830C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ПРОФИЛЯ РЕЛЬСА | 2008 |

|

RU2396149C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

Изобретение относится к оборудованию для механической обработки давлением профильного материала, в частности к правке сварных стыков рельсов в холодном состоянии. На подвижном корпусе установлены ролики, направляющие с траверсой, гидроцилиндры горизонтальной правки, нижний гидроцилиндр вертикальной правки, измерительное устройство, включающее подвижную измерительную скобу с лазерным датчиком. При этом входные ролики подпружинены и выступают относительно базовых упоров, установленных неподвижно. Измерительное устройство выполнено с базовыми элементами и имеет возможность установки базовыми элементами на контролируемую поверхность рельса для измерения геометрии рельса. На траверсе неподвижно установлен верхний гидроцилиндр вертикальной правки. Уменьшается металлоемкость. 2 з.п. ф-лы, 8 ил.

1. Установка для правки сварных стыков рельсов в холодном состоянии, содержащая основание, подвижный корпус, на котором установлены ролики, направляющие с траверсой, гидроцилиндры горизонтальной правки, нижний гидроцилиндр вертикальной правки, измерительное устройство, включающее подвижную измерительную скобу с лазерным датчиком, отличающаяся тем, что входные ролики подпружинены и выступают относительно базовых упоров, установленных неподвижно, измерительное устройство выполнено с базовыми элементами и имеет возможность установки базовыми элементами на контролируемую поверхность рельса для измерения геометрии рельса, а на траверсе неподвижно установлен верхний гидроцилиндр вертикальной правки.

2. Установка по п.1, отличающаяся тем, что указанные базовые элементы выполнены в виде ролика.

3. Установка по п.1, отличающаяся тем, что она снабжена гидроцилиндром продольного перемещения подвижного корпуса вдоль оси движения рельса относительно неподвижного основания.

| FR 2876925 A1, 28.04.2006 | |||

| Устройство автоматического управления процессом холодной правки рельсов на роликоправильной машине | 1980 |

|

SU897328A1 |

| Устройство для правки железнодорожных рельсов | 1960 |

|

SU140442A1 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ И РЕЛЬСОПРАВИЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2358823C2 |

| US 3749935 А, 31.07.1973. | |||

Авторы

Даты

2012-01-10—Публикация

2010-04-27—Подача