Изобретение относится к области ультразвукового контроля дефектов в твердых телах и может использоваться для обнаружения дефектов в рельсах преимущественно железнодорожного транспорта и метрополитена при их высокоскоростном контроле.

Известны способы ультразвукового контроля рельсов, при которых излучают в рельс поперечные ультразвуковые колебания в импульсном режиме посредством ультразвуковых преобразователей или групп ультразвуковых преобразователей различной конструкции, перемещают их вдоль продольной оси рельса, принимают поперечные ультразвуковые колебания в заданных временных зонах и по их параметрам судят о наличии дефектов (например, SU 1732260 А1, 1992; RU 2184374 C1, 2002; RU 2353924 C1, 2007; US 4457178 A, 1984; GB 1506214 A, 1978; JP 2005180991 A, 2005; WO 82/03920 А1, 1982).

Однако все известные способы не обеспечивают высокой скорости контроля при одновременном обеспечении его необходимой достоверности. Увеличение скорости контроля может быть достигнуто при увеличении шага сканирования, однако это приводит к недопустимому снижению достоверности контроля (результатов дефектоскопии), поскольку дефекты могут быть пропущены.

В то же время по мере увеличения пропускных способностей рельсового транспорта меньше времени остается на контроль состояния рельсов и устранение выявленных в них дефектов. Поэтому создание надежных способов высокоскоростного контроля рельсов представляет собой актуальную задачу.

Известен способ ультразвукового контроля рельсов, позволяющий увеличить скорость контроля за счет использования непрерывного режима излучения ультразвуковых преобразователей (Марков А.А. Методология и средства ультразвукового контроля рельсов. Диссертация на соискание ученой степени доктора технических наук, 2003). Однако при этом затруднительно проводить временную селекцию и оценку координат дефектов по глубине, что снижает объективность контроля. Кроме того, практическая реализация этого способа ограничена чувствительностью ультразвуковых преобразователей, работающих в непрерывном режиме, поскольку для их функционирования требуется повышенное электрическое напряжение, которое уже при величине свыше 20 В может привести к потере их работоспособности из-за перегрева.

Из известных способов наиболее близким к предложенному является способ высокоскоростного сплошного ультразвукового контроля рельсов, включающий излучение с поверхности катания рельса ультразвуковых колебаний посредством размещаемых в заданных основных точках излучения на продольной оси рельса основных ультразвуковых преобразователей, прием отраженных ультразвуковых колебаний и измерение их параметров, по результатам анализа которых сулят о наличии дефектов (Aharoni R. et al. A Novel high-speed rail inspection system. 8 th ECNDT Barcelona 2002 Technical Papers, №156, p.1-9). В этом способе использована система контроля SBF-100/NT, при этом путем комбинации параметров - суммарной длительности развертки и ее задержки, которые обуславливают частоту посылки синхроимпульсов возбуждения ультразвуковых преобразователей, а также шага сканирования обеспечивается соответствующая скорость ультразвукового контроля рельсов.

Наибольшая скорость ультразвукового контроля в этом способе определяется суммой длительности развертки и задержки развертки, т.е. периодом излучения-приема, и шагом сканирования (шагом излучения-приема). Для исключения влияния один на другой различных циклов излучения-приема накладываются ограничения на наибольшую скорость контроля. Так, например, для шага сканирования 5 мм и периода излучения-приема 250 мкс частота излучения составляет 4000 Гц и, как следствие, наибольшая скорость контроля ограничивается 72 км/ч. Ограничение скорости проведения контроля этим способом составляет 86 км/ч при шаге сканирования 6 мм и длительности развертки 250 мкс. Однако такой шаг сканирования снижает достоверность контроля. Увеличение шага сканирования приводит к еще большему снижению достоверности контроля.

Задачей изобретения является создание способа высокоскоростного сплошного ультразвукового контроля рельсов, свободного от недостатков прототипа. Технический результат, обеспечиваемый изобретением, заключается в повышении скорости ультразвукового контроля рельсов при сохранении его достоверности.

Это достигается тем, что в способе высокоскоростного сплошного ультразвукового контроля рельсов, включающем излучение с поверхности катания рельса ультразвуковых колебаний посредством размещаемых в заданных основных точках излучения на продольной оси рельса основных ультразвуковых преобразователей, прием отраженных ультразвуковых колебаний и измерение их параметров, по результатам анализа которых судят о наличии дефектов, одновременно с излучением из основных точек излучения излучают ультразвуковые колебания из дополнительных точек излучения посредством дополнительных ультразвуковых преобразователей, каждый из которых размещают на расстоянии L от соответствующего основного ультразвукового преобразователя, выбранном из выражения L=(2n-1)N, где N - шаг сканирования, a n - натуральные числа от 3 до 100, при этом при совместном анализе принятых основными и дополнительными ультразвуковыми преобразователями ультразвуковых колебаний вводят корректировку принятых соответствующими дополнительными ультразвуковыми преобразователями ультразвуковых колебаний, обеспечивающую разницу в положении вдоль продольной оси рельса основных и соответствующих дополнительных ультразвуковых преобразователей величиной, равной L-N.

Указанный технический результат обеспечивается всей совокупностью существенных признаков.

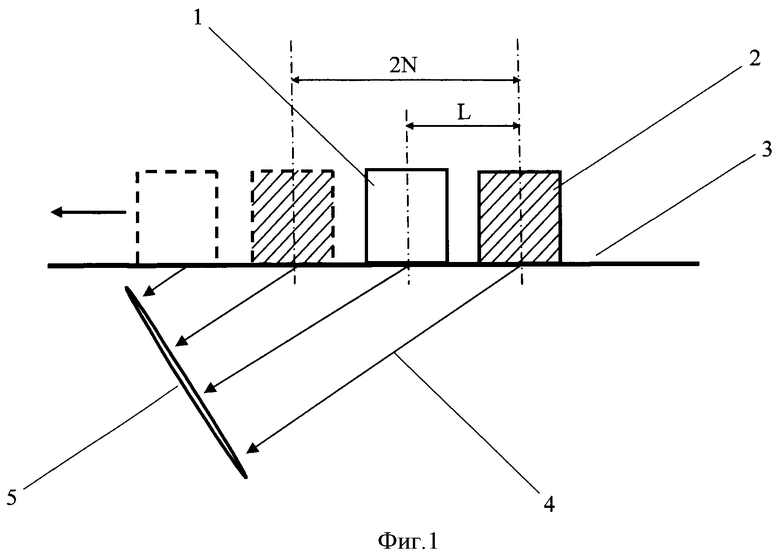

Фиг.1 схематично иллюстрирует сущность изобретения. На фиг.2 показана структурная схема примера реализации изобретения (стрелками показаны направления излучения).

Для реализации способа искательную систему с блоками основных ультразвуковых преобразователей 1 и дополнительных ультразвуковых преобразователей 2, работающих преимущественно в импульсном режиме, устанавливают на поверхность катания 3 рельса. При этом в искательной системе могут быть использованы ультразвуковые преобразователи 1, 2, как излучающие лучи 4 ультразвуковых колебаний по направлению мобильного средства контроля, так и против направления движения (как это показано на фиг.2), что способствует выявлению разноориентированных дефектов 5 в рельсе. Каждый из дополнительных ультразвуковых преобразователей 2 размещают на расстоянии от соответствующего основного 1 ультразвукового преобразователя 2 на расстоянии L=(2n-1)N, где n=3-100 (натуральные числа). В i-й момент времени происходит излучение-прием лучей 4 ультразвуковых колебаний в рельс основными 1 и дополнительными 2 ультразвуковыми преобразователями. Затем искательная система перемещается вдоль рельса (на фиг.1 направление перемещения обозначено стрелкой). При получении сигнала о прохождении расстояния, равного 2N, в момент времени i+1 происходит новый цикл излучения-приема всеми ультразвуковыми преобразователями 1, 2. В момент времени i+2 и последующие моменты времени процесс возобновляется. При этом пропуск информации о дефекте 5 исключен в связи с тем, что необходимый шаг сканирования N, а значит и периодичность получения информации о дефекте 5 обеспечивается нахождением в этом положении дополнительного ультразвукового преобразователя 2 (фиг.1). Результаты контроля, полученные посредством основных 1 и дополнительных 2 ультразвуковых преобразователей, фиксируются и обрабатываются, после чего преимущественно с помощью программных средств анализируют совместно результаты контроля по каждой паре основного 1 и дополнительного 2 ультразвуковых преобразователей с введением корректировки расположения дефектов 5 по продольной оси рельса на величину L-N. Корректировка проводится таким образом, чтобы значения положения основного 1 и соответствующего дополнительного 2 ультразвуковых преобразователей отличались на величину N. Таким образом, имитируется нахождение дополнительного ультразвукового преобразователя 2 на расстоянии N от основного 1, т.е. обеспечивается необходимый шаг сканирования. Выбор нижней границы величины n=3 обусловлен реальными габаритными размерами ультразвуковых преобразователей 1, 2, т.е. при значении меньшем 3 заданное расстояние между ультразвуковыми преобразователями 1, 2 обеспечить невозможно, так как это расстояние будет меньше соответствующего габаритного размера ультразвукового преобразователя 1, 2. Выбор верхней границы n=100 обусловлен реальными габаритными размерами искательной системы, ограниченными ее конструктивными особенностями.

Способ высокоскоростного сплошного ультразвукового контроля рельсов в соответствии с изобретением обеспечивает по сравнению с известными аналогичными способами повышение скорости ультразвукового контроля свыше 86 км/ч при сохранении его достоверности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2021 |

|

RU2777298C1 |

| СПОСОБ СПЛОШНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ РЕЛЬСОВ | 2010 |

|

RU2433397C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| Способ высокоскоростного ультразвукового контроля рельсов | 2019 |

|

RU2715885C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| Способ ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2823665C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2011 |

|

RU2472143C1 |

| Способ оценки работоспособности искательной системы дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2758403C1 |

Использование: для высокоскоростного сплошного ультразвукового контроля рельсов. Сущность: заключается в том, что выполняют излучение с поверхности катания рельса поперечных ультразвуковых колебаний посредством размещаемых в заданных основных точках излучения на продольной оси рельса основных ультразвуковых преобразователей, прием отраженных ультразвуковых колебаний и измерение их параметров, по результатам анализа которых судят о наличии дефектов, при этом одновременно с излучением из основных точек излучения излучают ультразвуковые колебания из дополнительных точек излучения посредством дополнительных ультразвуковых преобразователей, каждый из которых размещают на расстоянии L от соответствующего основного ультразвукового преобразователя, выбранном из выражения L=(2n-1)N, где N - шаг сканирования, a n - натуральные числа от 3 до 100, при этом при совместном анализе принятых основными и дополнительными ультразвуковыми преобразователями ультразвуковых колебаний вводят корректировку принятых соответствующими дополнительными ультразвуковыми преобразователями ультразвуковых колебаний, обеспечивающую разницу в положении вдоль продольной оси рельса основных и соответствующих дополнительных ультразвуковых преобразователей величиной, равной L-N. Технический результат: повышение скорости ультразвукового контроля рельсов при сохранении его достоверности. 2 ил.

Способ высокоскоростного сплошного ультразвукового контроля рельсов, включающий излучение с поверхности катания рельса поперечных ультразвуковых колебаний посредством размещаемых в заданных основных точках излучения на продольной оси рельса основных ультразвуковых преобразователей, прием отраженных ультразвуковых колебаний и измерение их параметров, по результатам анализа которых судят о наличии дефектов, отличающийся тем, что одновременно с излучением из основных точек излучения излучают ультразвуковые колебания из дополнительных точек излучения посредством дополнительных ультразвуковых преобразователей, каждый из которых размещают на расстоянии L от соответствующего основного ультразвукового преобразователя, выбранным из выражения L=(2n-1)N, где N - шаг сканирования, a n - натуральные числа от 3 до 100, при этом при совместном анализе принятых основными и дополнительными ультразвуковыми преобразователями ультразвуковых колебаний вводят корректировку принятых соответствующими дополнительными ультразвуковыми преобразователями ультразвуковых колебаний, обеспечивающую разницу в положении вдоль продольной оси рельса основных и соответствующих дополнительных ультразвуковых преобразователей величиной, равной L-N.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2005 |

|

RU2309402C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРНОГО СТЫКА РЕЛЬСОВ | 2006 |

|

RU2308029C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ РЕЛЬСА | 2007 |

|

RU2353924C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2002 |

|

RU2227911C1 |

| WO 8203920 A1, 11.11.1982 | |||

| US 4174636 А, 20.11.1979 | |||

| Гибкая опора | 1987 |

|

SU1506214A1 |

| US 4487071 А, 11.12.1984. | |||

Авторы

Даты

2012-01-20—Публикация

2010-11-30—Подача