Изобретение относится к способу и устройству для изготовления рулонов из полос или матов минеральной ваты, причем полосу или мат минеральной ваты сворачивают в рулон в зоне рулонирования, заданной тремя сворачивающими элементами.

Известное из уровня техники устройство характеризуется тем, что изготовленный с его помощью рулон имеет весьма неравномерную плотность, что создает проблемы, например, при изготовлении из минеральной ваты изолирующих трубчатых секций. Следовательно, существует необходимость в устройстве и способе, посредством которых можно так регулировать плотность рулона, что плотность минеральной ваты остается постоянной по всему готовому рулону.

Для решения этой задачи заявитель изобрел способ сворачивания в рулон, отличающийся тем, что все три сворачивающих элемента представляют собой ленточные конвейеры, один из которых используют также для подачи полосы или мата минеральной ваты в зону рулонирования для последующего сворачивания в рулон, причем сечение указанной зоны рулонирования в направлении, перпендикулярном оси вращения сворачивающего движения, имеет по существу треугольную форму, при этом плотность рулона минеральной ваты регулируют изменением размера зоны рулонирования, обусловленным изменением размера рулона, с обеспечением того, что плотность минеральной ваты остается по существу постоянной по всему рулону, причем усилие сворачивания, прикладываемое сворачивающими элементами, измеряют по одному конвейеру и на основе полученных измерений корректируют это давление до требуемого значения.

Во втором аспекте настоящего изобретения заявитель также предлагает сворачивающее устройство, отличающееся тем, что все три сворачивающих элемента представляют собой ленточные конвейеры, один из которых при этом подает мат из необработанной минеральной ваты к сворачивающему концевому узлу, причем сечение указанной зоны рулонирования в направлении, перпендикулярном оси вращения сворачивающего перемещения, имеет по существу треугольную форму, при этом имеется возможность регулировки плотности рулона минеральной ваты согласно изменению размера зоны рулонирования, обусловленному изменением размера рулона, с обеспечением того, что плотность минеральной ваты остается по существу постоянной по всему рулону, причем имеется возможность при помощи одного из конвейеров измерить усилие сворачивания, прикладываемое сворачивающими элементами, и на основе полученных измерений скорректировать это давление до требуемого значения, при этом указанные другие два ленточных конвейера имеют приводные узлы, оборудованные шарнирным механизмом для независимого изменения положения каждого конвейера в соответствии с увеличивающимся размером рулона.

Использование заявляемых способа и устройства сворачивания в рулон позволяет устранить проблемы, возникающие вследствие неравномерностей плотности рулона.

Согласно одному предпочтительному воплощению заявляемого способа указанное треугольное сечение на протяжении всего процесса сворачивания поддерживают в форме равнобедренного треугольника. Использование ленточных конвейеров в качестве сворачивающих элементов обеспечивает значительное дополнительное преимущество в виде уменьшения загрязнения. Заявляемый способ особенно пригоден для сворачивания в рулон полосы или мата, состоящих из необработанной минеральной ваты.

Заявляемое устройство особенно пригодно для сворачивания в рулон полосы или мата, состоящих из необработанной минеральной ваты.

Далее изобретение будет более подробно раскрыто на примерах со ссылкой на сопровождающие чертежи, на которых:

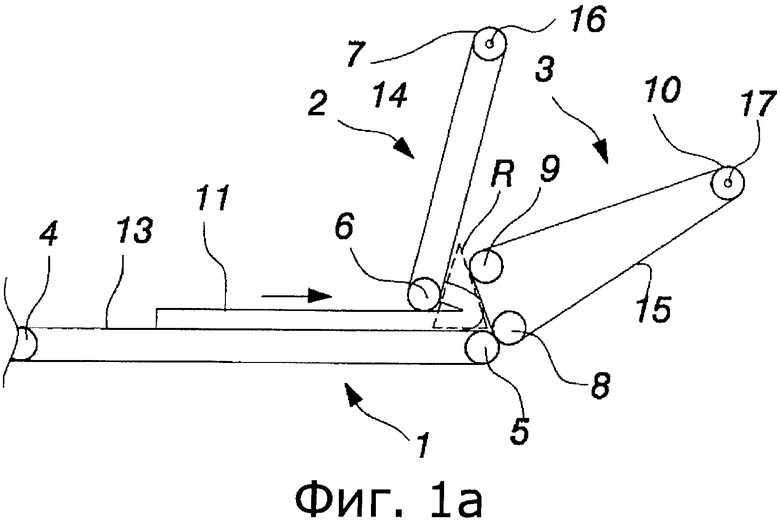

Фиг.1а иллюстрирует начало процесса сворачивания в рулон, осуществляемого посредством заявляемого устройства в ходе реализации заявляемого способа;

Фиг.1в иллюстрирует в развитии процесс сворачивания в рулон, до его окончания;

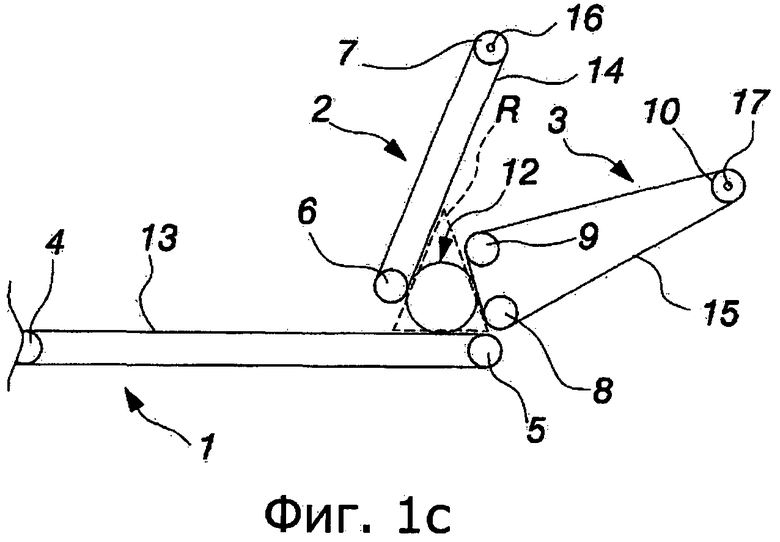

Фиг.1c иллюстрирует этап, на котором сворачивание в рулон заканчивают; и

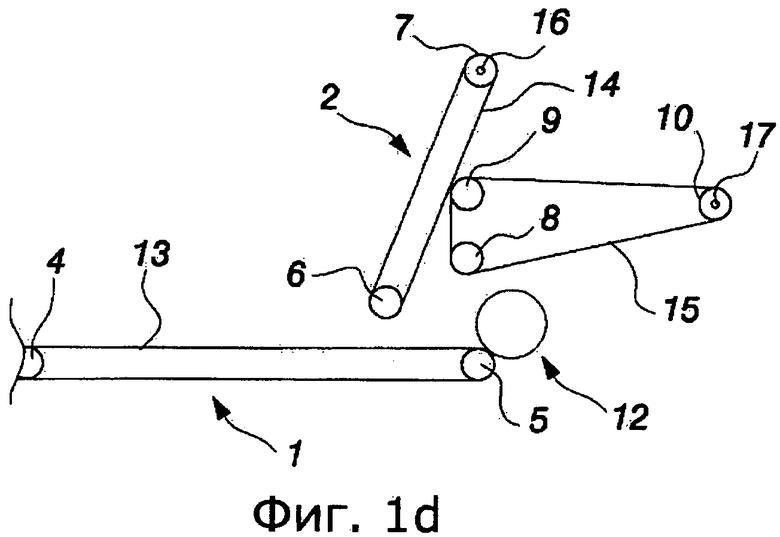

Фиг.1d иллюстрирует извлечение готового рулона из сворачивающего устройства.

Ниже рассмотрен один из примеров осуществления заявляемых устройства и способа, причем данный пример не должен рассматриваться в качестве ограничивающего область правовой охраны прилагаемой формулы.

Сворачивающее устройство, раскрытое этим примером, имеет сворачивающий концевой узел, предназначенный, в частности, для сворачивания необработанной минеральной ваты в плотный рулон, не имеющий сквозного осевого просвета. Рулон необработанной ваты, созданный посредством устройства и способа, раскрытых в данном примере, может быть использован для изготовления секции мата. В этом случае очень важно, чтобы плотность необработанной минеральной ваты была постоянной по всему материалу минеральной ваты. В данном конкретном примере сворачивающий конец сворачивающего устройства состоит из трех ленточных конвейеров, а именно первого конвейера 1, второго конвейера 2 и третьего конвейера 3, ограничивающих зону R рулонирования, также называемую рулонным коридором, проходящую поперек ленты 13 первого ленточного конвейера 1 от одной боковой кромки до другой боковой кромки, причем сечение зоны R рулонирования плоскостью, проходящей в продольном направлении ленты 13, имеет по существу треугольную форму. Первый ленточный конвейер 1 в этом примере используют также для подачи необработанной ваты в виде полосы или мата 11 в рулонный коридор R для последующего сворачивания в рулон, причем ленточный конвейер 1 расположен по существу горизонтально. Лента 13 ленточного конвейера 1 совершает круговое перемещение по часовой стрелке вокруг двух направляющих роликов 4 и 5. На одном конце этого ленточного конвейера 1, на так называемом сворачивающем концевом узле сворачивающего устройства, то есть на конце, находящемся рядом с направляющим роликом 5, расположены два других ленточных конвейера 2 и 3. Лента конвейера 3, расположенная ближе других к окончанию (то есть, к концу, находящемуся рядом с направляющим роликом 5) первой конвейерной ленты, в начале процесса сворачивания в рулон поднимает конец мата или полосы необработанной ваты, подаваемой в рулонный коридор, переводя мат в наклонное положение в направлении, противоположном направлению Т подачи мата. Когда наклонно загнутый вверх конец мата входит в контакт со вторым ленточным конвейером 2, этот конвейер направляет конец мата вниз, в результате чего образуется первый свернутый слой, изображенный на фиг.1b. Приводные узлы 7 и 10 второго и третьего ленточных конвейеров 2 и 3 установлены шарнирно. Следовательно, конвейеры 2 и 3 могут быть с помощью привода развернуты на необходимый угол вокруг некоей точки вращения (соответственно, оси 16 направляющего ролика 7 и оси 17 направляющего ролика 10). Лента 15 третьего ленточного конвейера 3 перемещается по существу по треугольнику вокруг трех направляющих роликов 8, 9 и 10. В связи с невозможностью создания короткого и широкого конвейера ленту третьего конвейера 3 проводят вокруг третьего направляющего ролика. Лента 14 второго ленточного конвейера 2 совершает круговое перемещение по часовой стрелке вокруг двух направляющих роликов 6 и 7. Ленты 14 и 15 второго ленточного конвейера 2 и третьего ленточного конвейера 3 вращаются по часовой стрелке вокруг направляющих роликов таким образом, что в существующем рулонном коридоре R с фиг.1а первый ленточный конвейер 1 подает мат 11 необработанной минеральной ваты к ленте третьего конвейера 3, поднимающей, как показано на фиг.1а, конец мата наклонно вверх и влево, причем поднятый конец, в свою очередь, направляется вторым конвейером 2 обратно вниз так, что в результате мат сворачивается в рулон против часовой стрелки (см. фиг.1а и 1в).

По мере увеличения размера рулона 12 конвейер 2 поворачивается влево, конвейер 3 поднимается вверх, и рулонный коридор R становится больше. Это очевидно из сравнения рулонного коридора с фиг.1c с коридорами с фиг.1а и 1b. Плотность рулона 12 регулируют размером рулонного коридора. Подходящим индикатором может служить, например, шкала, отображающая текущую сжимающую силу.

По достижении рулоном окончательного размера и завершении процесса сворачивания рулон 12 извлекают из рулонного коридора следующим образом: конвейер 3 переводят в поднятое положение, а конвейер 2 останавливают, при этом рулон перестает вращаться и быстро сходит по ленточному конвейеру 1 на перпендикулярно расположенный разгрузочный конвейер. После извлечения готового рулона второй и третий ленточные конвейеры 2 и 3 возвращают в их начальные положения. Этап достижения рулоном полного размера изображен на фиг.1c, а этап извлечения готового рулона показан на фиг.1d.

Отличие данного способа сворачивания в рулон от решения известного уровня техники состоит в том, что согласно настоящему изобретению форма рулона задается тремя симметричными поверхностями, что обеспечивает рулону более гладкую поверхность. Самым существенным, однако, является то, что усилие сворачивания может быть измерено и скорректировано посредством конвейера 2, в результате чего обеспечивается постоянная плотность ваты по всему рулону. Это важно при производстве секций матов.

Изобретение относится к способу и устройству для изготовления рулона из полосы или мата минеральной ваты, при осуществлении которых полосу или мат минеральной ваты сворачивают в зоне (R) рулонирования, заданной тремя сворачивающими элементами, и сечение которой плоскостью, проходящей в направлении, перпендикулярном оси вращения сворачивающего движения, имеет по существу треугольную форму, причем плотность рулона минеральной ваты регулируют изменением размера зоны (R) рулонирования, обусловленным изменением размера рулона, с обеспечением того, что плотность минеральной ваты остается по существу постоянной по всему рулону. Обеспечивается исключение неравномерностей плотности рулона. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Способ изготовления рулона (12) из полосы или мата (11) минеральной ваты, включающий сворачивание полосы или мата минеральной ваты в зоне (R) рулонирования, заданной тремя сворачивающими элементами (1, 2, 3), отличающийся тем, что все три сворачивающих элемента (1, 2, 3) представляют собой ленточные конвейеры, один из которых используют также для подачи полосы или мата (11) минеральной ваты в зону рулонирования (R) для последующего сворачивания в рулон, причем сечение указанной зоны (R) рулонирования плоскостью, проходящей в направлении, перпендикулярном оси вращения сворачивающего движения, имеет по существу треугольную форму, а плотность рулона (12) минеральной ваты регулируют изменением размера зоны (R) рулонирования, обусловленным изменением размера рулона с обеспечением того, что плотность минеральной ваты остается по существу постоянной по всему рулону (12), при этом усилие сворачивания, создаваемое ленточными конвейерами (1, 2, 3), измеряют по одному ленточному конвейеру (2) и на основе полученных измерений корректируют до требуемого значения, а положение двух других ленточных конвейеров (2, 3) меняют в соответствии с увеличением размера рулона (12).

2. Способ по п.1, отличающийся тем, что указанное треугольное сечение (R) поддерживают в форме равнобедренного треугольника на протяжении всего процесса сворачивания в рулон.

3. Способ по любому из пп.1, 2, отличающийся тем, что сворачиваемые в рулон полосы или маты (11) минеральной ваты состоят из необработанной ваты.

4. Устройство для изготовления рулонов из полосы или мата минеральной ваты, выполненное с возможностью сворачивания полосы или мата (12) минеральной ваты в зоне (R) рулонирования, заданной тремя сворачивающими элементами (1, 2, 3), отличающееся тем, что все три сворачивающих элемента представляют собой ленточные конвейеры, причем один из них, ленточный конвейер (1), подает мат из необработанной ваты к сворачивающему концевому узлу, при этом сечение указанной зоны (R) рулонирования плоскостью, проходящей в направлении, перпендикулярном оси вращения сворачивающего движения, имеет по существу треугольную форму, а плотность рулона (12) минеральной ваты является регулируемой, в зависимости от изменения размера зоны (R) рулонирования, обусловленного изменением размера рулона (12), с обеспечением постоянства плотности минеральной ваты по существу по всему рулону (12), причем имеется возможность измерения усилия сворачивания, создаваемого ленточными конвейерами (1, 2, 3), по одному ленточному конвейеру (2) и корректировки этого усилия на основе полученных измерений до требуемого значения, а другие два ленточных конвейера (2, 3) имеют приводные узлы (7, 10), оборудованные шарнирными механизмами (16, 17) для независимого изменения положения каждого конвейера в соответствии с увеличивающимся размером рулона (12).

5. Устройство по п.4, отличающееся тем, что треугольное сечение (R) имеет форму равнобедренного треугольника на протяжении всего процесса сворачивания в рулон.

6. Устройство по любому из пп.4, 5, отличающееся тем, что сворачиваемые в рулон полосы или маты (12) минеральной ваты состоят из необработанной ваты.

| Патрон бурового станка | 1980 |

|

SU949172A1 |

| US 7100862 B2, 05.09.2006 | |||

| Устройство для намотки в рулон листового материала | 1990 |

|

SU1756252A1 |

| Устройство для намотки полосового материала в рулон | 1988 |

|

SU1594095A1 |

| RU 94000720 A1, 20.10.1995 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА РУЛОНОВ ПРОПИТАННОГО ТОНКОЛИСТОВОГО МАТЕРИАЛА | 2000 |

|

RU2250191C2 |

Авторы

Даты

2012-01-27—Публикация

2008-11-24—Подача