Изобретение относится к оборудованию для механизированной намотки в рулон мягких полотен, например минераловатных изделий, и может быть использовано на поточных линиях по произв(ству длинномерных минераловатных матов, пакетов и други изделий.

Цель изобретения - повышение надежности работы устройства.

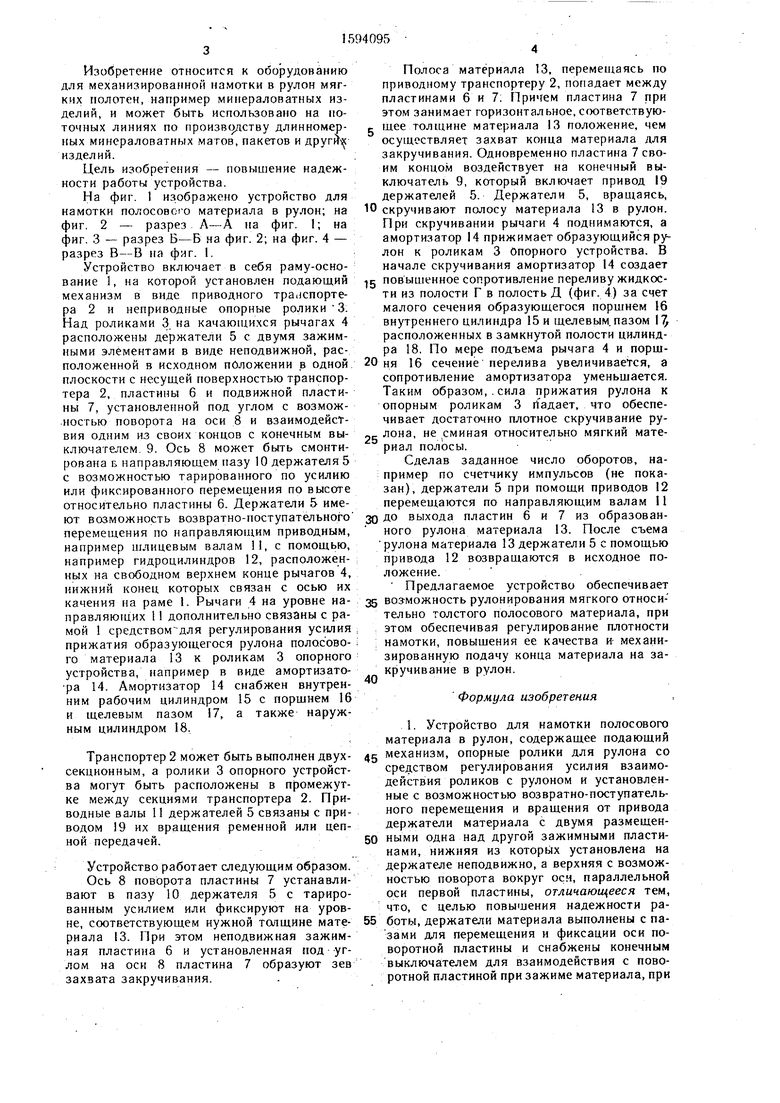

На фиг. 1 изображено устройство для

Полоса материала 13, перемещаясь по приводному транспортеру 2, попадает между пластинами 6 и 7: Причем пластина 7 при этом занимает горизонтальное, с ютветствую- |дее толщине материала 13 положение, чем осуществляет захват конца материала для закручивания. Одновременно пластина 7 своим концом воздействует на конечный выключатель 9, который включает привод 19 держателей 5. Держатели 5, вращаясь,

намотки ПОЛОСОВС1-0 материала в рулон; на Ю скручивают полосу материала 13 в рулон.

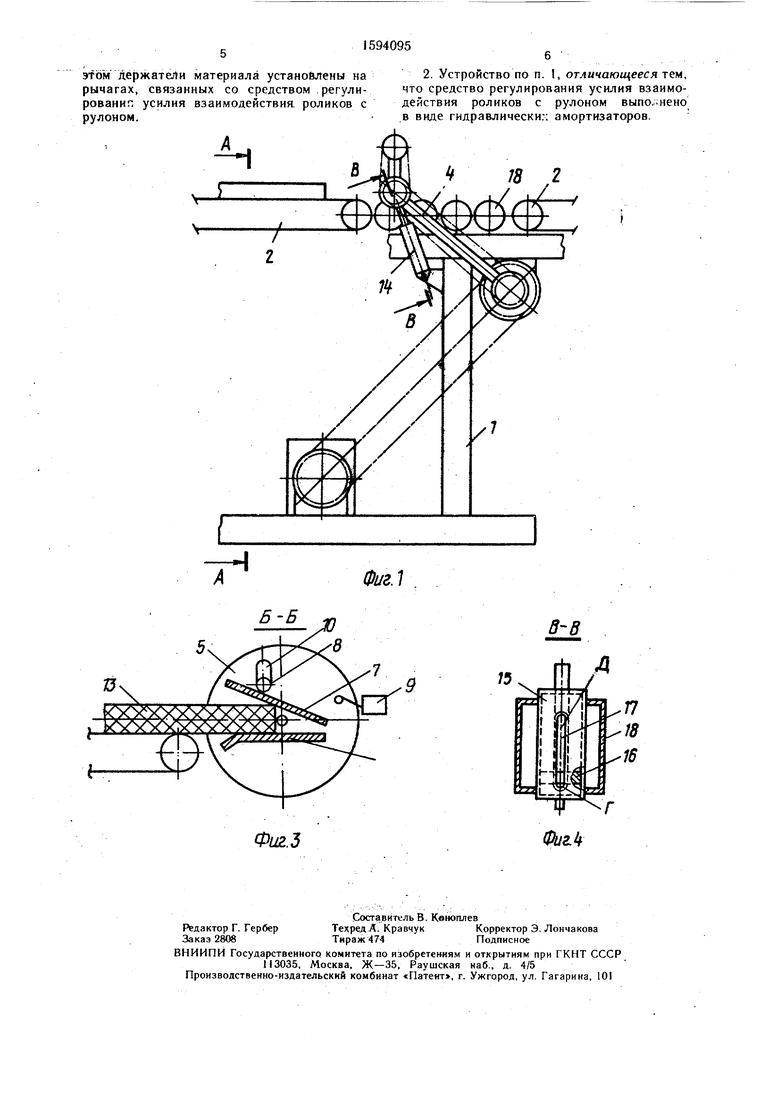

фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1.

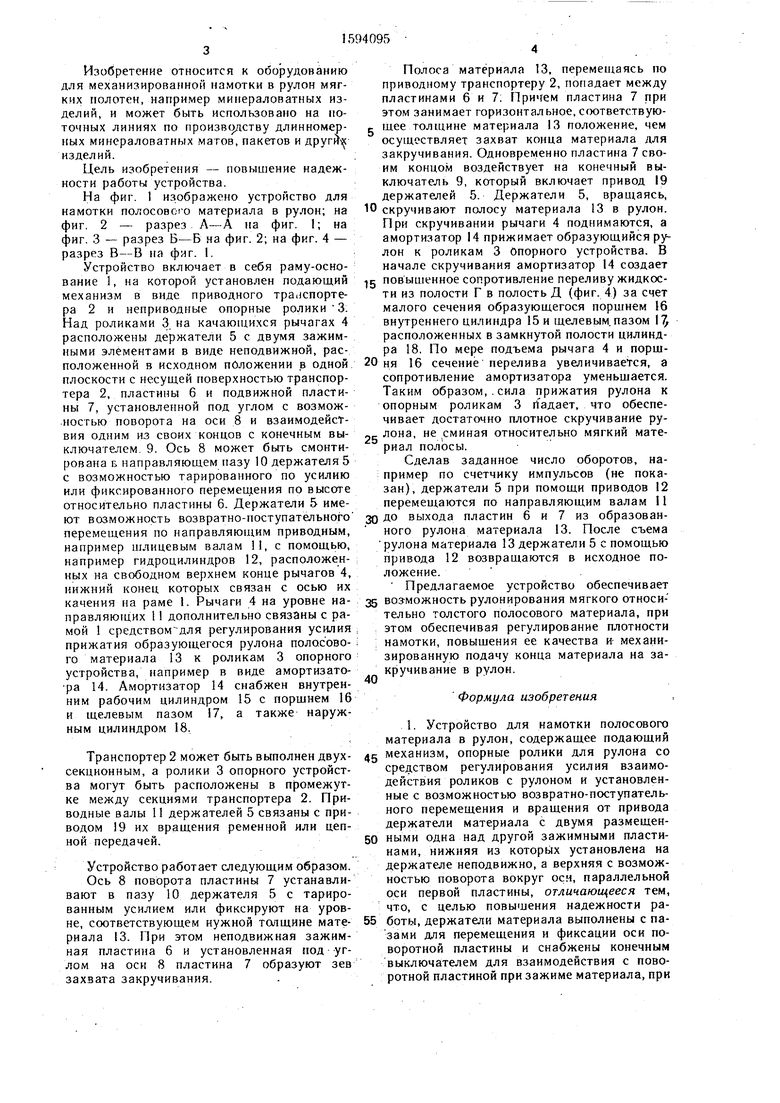

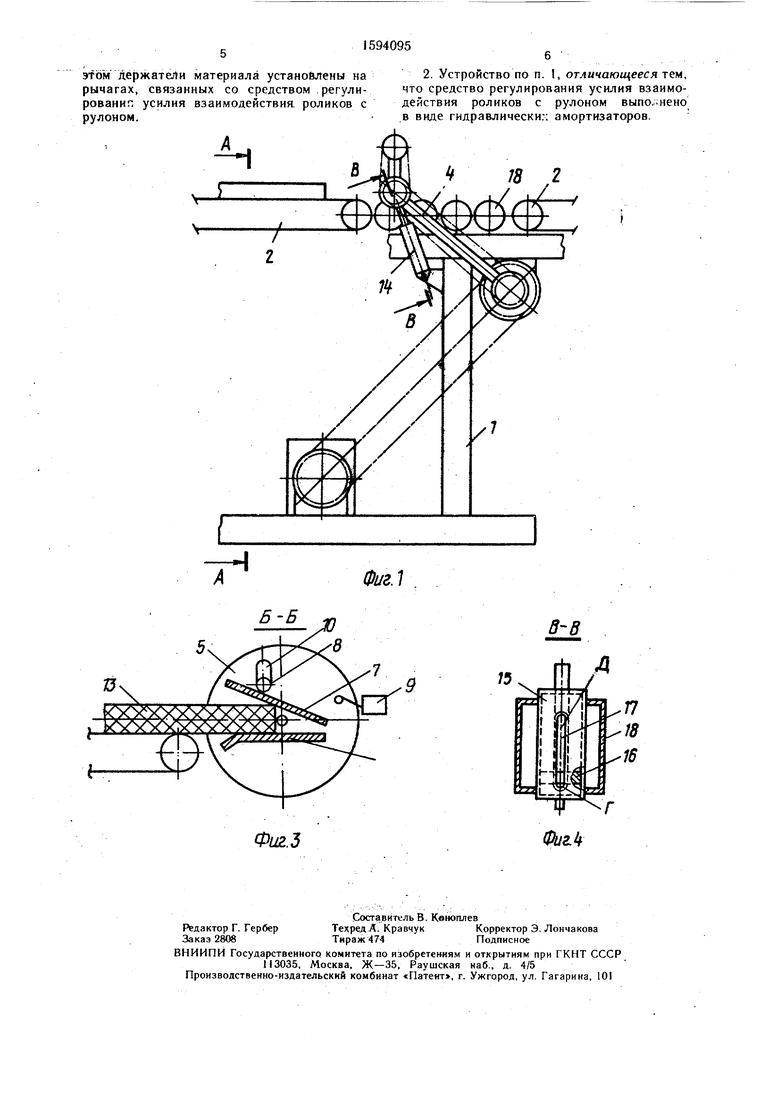

Устройство включает в себя раму-основание 1, на которой установлен подающий механизм в виде приводного транспортера 2 и неприводные опорные ролики 3. Над роликами 3. на качаюплихся рычагах 4 расположены держатели 5 с двумя зажимными элементами в виде неподвижной, расположенной в исходном положении в одной плоскости с несущей поверхностью транспортера 2, пластины 6 и подвижной пластины 7, установленной под углом с возмож- .ностью поворота на оси 8 и взаимодействия одним из своих концов с конечным выключателем. 9. Ось 8 может быть смонтирована Б направляющем пазу 10 держателя 5 с возможностью тарированного по усилию или фиксированного перемещения по высоте относительно пластины 6. Держатели 5 имеют возможность возвратно-поступательного перемещения по направляющим приводным, например щлицевым валам 11, с помощью, например гидроцилиндров 12, расположенных на свободном верхнем конце рычагов 4, нижний конец которых связан с осью их качения на раме 1. Рычаги 4 на уровне направляющих 11 дополнительно связаны с рамой 1 средством для регулирования усилия прижатия образующегося рулона полосового материала 13 к роликам 3 опорного устройства, например в виде амортизато- ра 14. Амортизатор 14 снабжен внутренним рабочим цилиндром 15 с поршнем 16 и щелевым пазом 17, а также наружным цилиндром 18.

При скручивании рычаги 4 поднимаются, а амортизатор 14 прижимает образующийся рулон к роликам 3 Опорного устройства. В начале скручивания амортизатор 14 создает

чц повышенное сопротивление переливу жидкости из полости Г в полость Д (фиг. 4) за счет малого сечения образующегося поршнем 16 внутреннего цилиндра 15 и щелевым, пазом I/J расположенных в замкнутой полости цилиндра 18. По мере подъема рычага 4 и порш20 ня 16 сечение перелива увеличивается, а сопротивление амортизатора уменьшается. Таким образом,.сила прижатия рулона к опорным роликам 3 падает, что обеспечивает достаточно плотное скручивание ру- лона, не сминая относительно мягкий материал полосы.

Сделав заданное число оборотов, например по счетчику импульсов (не показан), держатели 5 при помощи приводов 12 перемещаются по направляющим валам 11

30 до выхода пластин 6 и 7 из образованного рулона материала 13. После съема рулона материала 13 держатели 5 с помощью привода 12 возвращаются в исходное положение. Предлагаемое устройство обеспечивает

35 воз-можность рулонирования мягкого относи- тельно толстого полосового материала, при этом обеспечивая регулирование плотности намотки, повышения ее качества и механизированную подачу конца материала на закручивание в рулон.

40

Формула изобретения

1. Устройство для намотки полосового материала в рулон, содержащее подающий механизм, опорные ролики для рулона со средством регулирования усилия взаимодействия роликов с рулоном и установленные с возможностью возвратно-поступательного перемещения и вращения от привода держатели материала с двумя размещенТранспортер 2 может быть выполнен двух- секционным, а ролики 3 опорного устройства могут быть расположены в промежутке между секциями транспортера 2. Приводные валы 11 держателей 5 связаны с приводом 19 их вращения ременной или цепной передачей.

Устройство работает следующим образом.

Ось 8 поворота пластины 7 устанавливают в пазу 10 держателя 5 с тарированным усилием или фиксируют на уровне, соответствующем нужной толщине материала 13. При этом неподвижная зажимная пластина 6 и установленная под углом на оси 8 пластина 7 образуют зев захвата закручивания.

Полоса материала 13, перемещаясь по приводному транспортеру 2, попадает между пластинами 6 и 7: Причем пластина 7 при этом занимает горизонтальное, с ютветствую- |дее толщине материала 13 положение, чем осуществляет захват конца материала для закручивания. Одновременно пластина 7 своим концом воздействует на конечный выключатель 9, который включает привод 19 держателей 5. Держатели 5, вращаясь,

скручивают полосу материала 13 в рулон.

скручивают полосу материала 13 в рулон.

При скручивании рычаги 4 поднимаются, а амортизатор 14 прижимает образующийся рулон к роликам 3 Опорного устройства. В начале скручивания амортизатор 14 создает

повышенное сопротивление переливу жидкости из полости Г в полость Д (фиг. 4) за счет малого сечения образующегося поршнем 16 внутреннего цилиндра 15 и щелевым, пазом I/J расположенных в замкнутой полости цилиндра 18. По мере подъема рычага 4 и поршня 16 сечение перелива увеличивается, а сопротивление амортизатора уменьшается. Таким образом,.сила прижатия рулона к опорным роликам 3 падает, что обеспечивает достаточно плотное скручивание рулона, не сминая относительно мягкий материал полосы.

Сделав заданное число оборотов, например по счетчику импульсов (не показан), держатели 5 при помощи приводов 12 перемещаются по направляющим валам 11

до выхода пластин 6 и 7 из образованного рулона материала 13. После съема рулона материала 13 держатели 5 с помощью привода 12 возвращаются в исходное положение. Предлагаемое устройство обеспечивает

воз-можность рулонирования мягкого относи- тельно толстого полосового материала, при этом обеспечивая регулирование плотности намотки, повышения ее качества и механизированную подачу конца материала на закручивание в рулон.

Формула изобретения

1. Устройство для намотки полосового материала в рулон, содержащее подающий механизм, опорные ролики для рулона со средством регулирования усилия взаимодействия роликов с рулоном и установленные с возможностью возвратно-поступательного перемещения и вращения от привода держатели материала с двумя размещенными одна над другой зажимными пластинами, нижняя из KOTOpbix установлена на держателе неподвижно, а верхняя с возможностью поворота вокруг оси, параллельной оси первой пластины, отличающееся тем, что, с целью повышения надежности работы, держатели материала выполнены с па- зами для перемещения и фиксации оси поворотной пластины и снабжены конечным выключателем для взаимодействия с поворотной пластиной при зажиме материала, при

9fом держатели материала устанойлены на рычагах, связанных со средством регули- рованиг; усилия взаимодействия роликов с рулоном.

2. Устройство по п. I, отличающееся тем, что средство регулирования усилия взаимодействия роликов с рулоном выполнено в виде гидравлических амортизаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рулонирования волокнистого ковра | 1977 |

|

SU791671A2 |

| Устройство для производства теплоизоляционных изделий | 1986 |

|

SU1391896A1 |

| Устройство для рулонирования ковра волокнистого материала | 1980 |

|

SU945103A1 |

| Установка для рулонирования минераловатного ковра | 1982 |

|

SU1089065A1 |

| Поточная линия для изготовленияВЕРТиКАльНОСлОиСТыХ ТЕплОизОляциОННыХиздЕлий | 1979 |

|

SU806658A1 |

| Установка для производства теплоизоляционных матов | 1983 |

|

SU1145011A2 |

| Установка для изготовления теплоизоляционных изделий | 1978 |

|

SU753838A1 |

| Установка для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU808491A1 |

| Установка для изготовления теплоизоляционных минераловатных изделий с вертикальной слоистостью | 1982 |

|

SU1043136A1 |

| УСТРОЙСТВО для рулонировАния волокнистогоКОВРА | 1970 |

|

SU271361A1 |

Изобретение относится к производству полосового материала и может быть использовано в поточных линиях по производству длинномерных минераловатных изделий. Цель изобретения - повышение надежности работы устройства. Устройство включает в себя раму-основание 1 с транспортером и неприводными опорными роликами 3, над которыми установлены с возможностью возвратно-поступательного перемещения по приводным, например шлицевым, валам 11, держатели 5 с двумя зажимными элементами в виде неподвижной 6 и поворотной 7 пластин. Последняя из пластин взаимодействует с конечным выключателем. Ось поворота пластины 7 может быть смонтирована на держателе 5 с возможностью перемещения и фиксации рабочего положения по высоте относительно пластины 6. Держатели 5 расположены на свободных концах качающихся рычагов 4, связанных дополнительно с рамой 1 средством 14 для регулирования усилия прижатия образующегося рулона материала 13 к роликам 3. Устройство обеспечивает возможность рулонирования мягкого полосового материала относительной толщины и механизированную подачу конца материала на закручивание в виду выполнения зажимной пластины качающейся, при этом обеспечивая регулирование плотности намотки и повышение ее качества благодаря наличию средства для изменения усилия прижатия образующегося рулона материала к роликам опорного устройства. 1 з.п.ф-лы, 4 ил.

Б-Б

0

ф1/г.1

г

| Станок для свертывания изделий в рулон | 1987 |

|

SU1500595A1 |

Авторы

Даты

1990-09-23—Публикация

1988-05-03—Подача