Изобретез ие относится к литейному производству, в частности, к составам формовочных смесей, используемых преим тлестзеино при производстве Kpyinioro чут У пюго и сталь- liorq хситьл

ЦЕЛЬ изобретения - улучшение ка- честна литейн.ых форм путем синжения склопиости смеси к 1 : слмипообразо- ваниго,

Используемые в предлагаемой смеси по изобретению глины и бентониты должны соответствовать ГОСТ 3226-77

JJ качестве св5 зую1чих на основе лигносульфонатов могут использоваться сульфитло-дрогжевая барда по ОСТ 81-79-74 и сульфитно-спиртовая бражка по ТУ 81-04-419-76.

Гекса;-.1етафосфат (полифосфат) натр.л представляет собой стекловидны; гш роскоаичный материал(ГОСТ 2029I--74 ), В качестве ог неупорного наполни- геля можно использовать традиционные литЕ л п ые хчатериалы; кварцевыйэ дистенси-алиматитоЕЫЙ, шфконовый и другие пески, а также регенерат или оборотные смеси,

Совместноз со штапие в составе смеси з соотношении (4:1)-(7:1) глины и цептонпта, а также гексамета- фосфа 1 а натрия jj водорастворимого соединения на основе .лигносульфона- тов, вьн1о.гп1яю1цего функцию связующего j снижает склонность смеси к ужи- Н1П1 о о бр аз ОБ а iniia,

Максимальное содержание в смеси глины и бентонита (5 мас.% приме- )Т при использовагпщ свеясих песко минимальное - при сочетании свежих песков с оборотной смесью, при этом чем больше содержится оборотной смеси, тем Меньше добавляется бенто- ната,

В случае использования формовочной смеси освежение компо- нантаки устанавливается в общепри- пятом порядке исходя из фактических потерь этих компонентов.

Испьгтанпя формовочной смеси проводят по ГОСТ 23409.6-78,23409.7-78 и 23409.9-78.

Склонность к ушшинообразованию определяют по шощади ужимпп, образующихся на поверхности шпп ообраз- ной технологической пробы размерами 100С;ООО 25 мм при заливке ее чугу™ пом. В качестве 01,еночного нараметп

0

5

0

5

О

5

принимают среднее значение площади ужимин из 10 отливок.

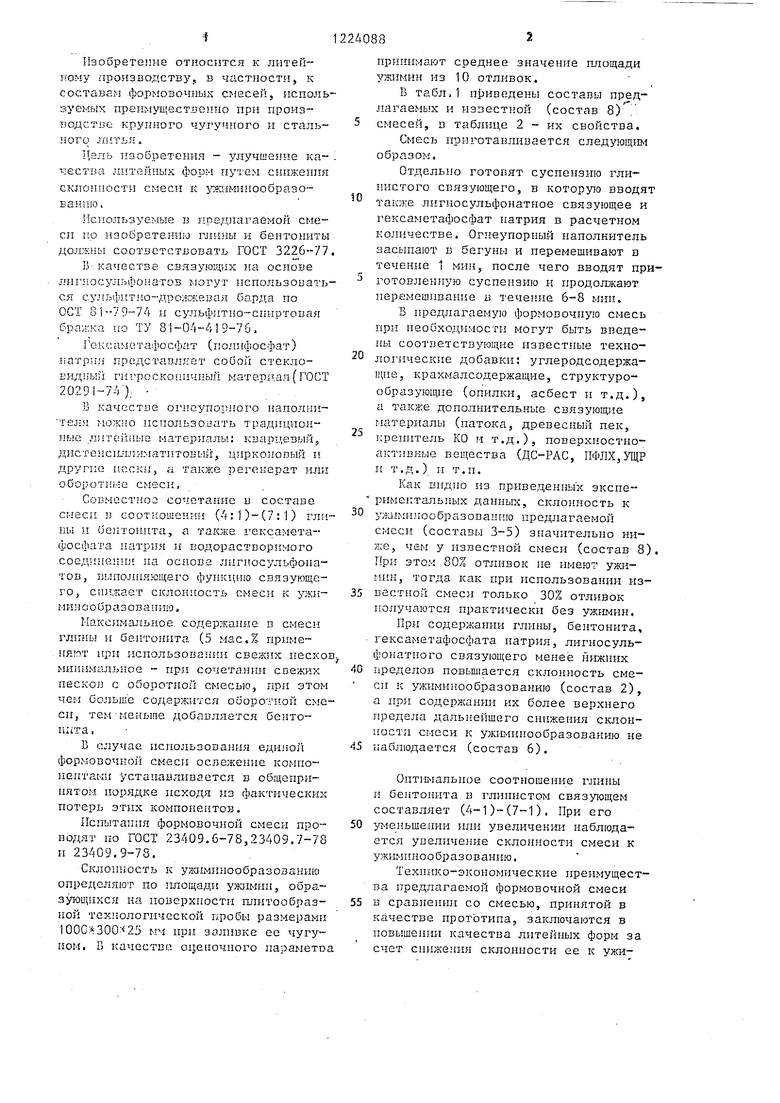

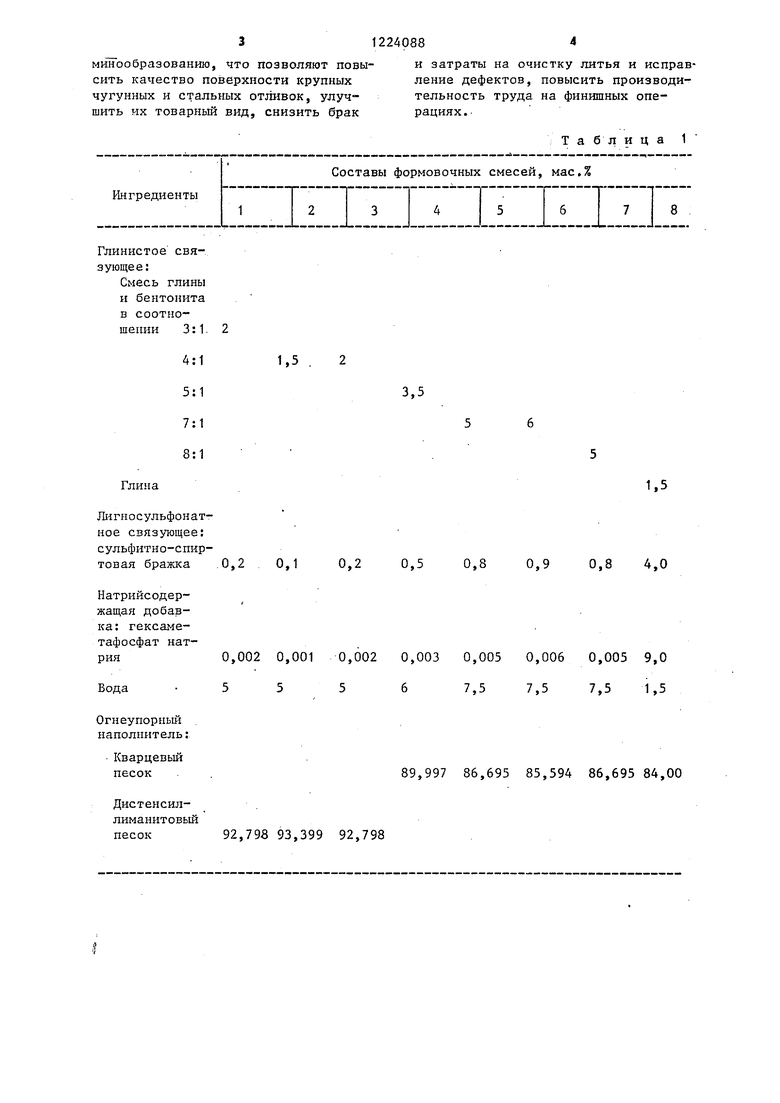

В табл,1 п1 иведены составы предлагаемых и иззестной (состав 8) смесей, D таблице 2 - их свойства.

Смесь приготавливается следующ1М образом.

Отдельно готовят суспензию глинистого связующего, в которз о вводят также лигпосульфонатпое связующее и гексаметафосфат натрия в расчетном ко.ничестве. Огнеупорный наполнитель sacbniaiOT в бегуны и перемешивают в течение 1 мин, после чего вводят приготовленную суспензию и продошкают перемешивание в течение 6-8 мин.

В предлагаемую формовочную смесь при необходимости могут быть введены соответствующие известные техпо- ло1 ические добавкп: углеродсодержа- щие, крахмалсодержащие, структурообразующие (опилки, асбест и т.д.), а также дополнительные связующие материалы (патока, древесный пек, 1;ретп1тель КО и т.д.), поверхностно- активные вещества (ДС-РАС, ПФЛХ,ТЦР и т.д.) и т.п.

Как видно из приведенных экспе- риментальных данных, склонность к ужиминообразовагн ю предлагаемой смеси (составы 3-5) значительно ниже, чем у известной смеси (состав 8). При этом 80% отливок не имеют ужимин, тогда как при использовании известной смеси только 30% отливок получаются практически без ужимин.

При содержании глины, бентонита, гексаметафосфата натрия, лигносуль- фонатного связующего менее нижних пределов повьштется склонность смеси к ужимпнообразованию (состав 2), а при содерлании их более верхнего предела дальнейшего снижения склонности смеси к уж1шпнообразованию не наблюдается (состав 6).

Опт1мальпое соотношение глины п бенто н-1та в глинистом связующем составляет (4-1)-(7-1), При его

уменьшении или увеличении наблюдается увеличение склонности смеси к ужиминообразованию.

Технико-экономические преимущества предлагаемой формовочной смеси

в сравпенпи со смесью, принятой в кг1честве прототипа, заключаются в повышении качества литейных форм за счет снижения склонности ее к улшмииообразованию, что позволяют повысить качество поверхности крупных чугунных и стальных отливок, улучшить их товарный вид, снизить брак

2

1,5

0,2 0,1

0,2

Натрийсодер- жащая добавка: гексаме- тафосфат натрия

0,002 0,001 0,002 0,003 0,005 0,006

92,798 93,399 92,798

и затраты на очистку литья и исправление дефектов, повысить производительность труда на финишных операциях.Таблица 1

3,5

1.5

0,5

0,8

0,9

0,8 4,0

0,006

7,5

0,005 9,0 7,5 1,5

89,997 86,695 85,594 86,695 84,00

Предел прочности во влажном состоянии, кгс/см 0,18

Предел прочности в высушенном состоянии, кгс/см 8,6

Газопроницаемость в высушенном состояний, ед212

0,12 0,17 0,21 0,24 0,28 0,24 0,16

5,1 8,0 10,3 12,5 13,0 11,6 16,0

220 212 196 172 166 172 . 226

Осыпаемость в высушенном состоянии , %

Склонность к ужиминообраэованию (шющадь ужимин), см

0,32 0,26 0,18 0,22 0,27 0,30 0,28 0,28

36 48 15 13 10 10 18 53

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав формовочной смеси | 1984 |

|

SU1217546A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| Состав суспензии для приготовления литейных формовочных смесей | 1984 |

|

SU1329881A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ОТЛИВОК ИЗ СТАЛЬНОГО И ЧУГУННОГО ЛИТЬЯ | 2010 |

|

RU2440866C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Смесь для изготовления литейных форм | 1983 |

|

SU1115833A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2262410C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| Калашникова А.Я | |||

| Совершенствование песчано-глинистых формовочных смесей | |||

| - Экспресс-информация | |||

| :Технология и оборудование литейного производства / НИИМаш | |||

| М.,- 198::5, вый | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Смесь для изготовления литейных форм и стержней | 1977 |

|

SU725776A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-15—Публикация

1984-09-28—Подача