Изобретение относится к машиностроению, в частности к подшипниковым узлам, воспринимающим повышенные радиальные нагрузки, и может быть использовано при сборке подшипниковых опор, включающих радиальный или радиально-упорный подшипник качения.

Известен способ соединения детали с кольцом подшипника с использованием посадки с натягом (Леонов О.А. Метрология, стандартизация, сертификация / О.А.Леонов, В.В.Карпузов, Н.Ж.Шкаруба, Н.Е.Кисенков - под. ред. О.А.Леонова. - М.: КолосС, 2009. - 568 с.: ил. - (Учебники и учеб. пособия для студентов высш. учеб. заведений). - С.304). Данный способ применим для установки детали во внутреннее или в обхват наружного циркуляционно-нагруженных колец, чтобы обеспечить возможность восприятия радиальной нагрузки последовательно всей окружностью дорожки качения.

Недостатками известного способа являются повышенные напряжения в деталях соединения, сложность сборки и разборки соединения.

Наиболее близким по технической сущности к заявляемому способу является соединение детали с кольцом подшипника с использованием посадки с зазором (Леонов О.А. Метрология, стандартизация, сертификация / О.А.Леонов, В.В. Карпузов, Н.Ж.Шкаруба, Н.Е.Кисенков - под. ред. О.А.Леонова. - М.: КолосС, 2009. - 568 с.: ил. - (Учебники и учеб. пособия для студентов высш. учеб. заведений). - С.304-305). Данный способ применим для установки детали во внутреннее или в обхват наружного местно-нагруженных колец, чтобы обеспечить возможность регулярного проворачивания кольца по посадочной поверхности детали для равномерного износа дорожки качения кольца подшипника.

Недостатком известного способа является низкая долговечность соединения поверхности кольца с корпусом или валом, так как проворачивание ведет к интенсивному износу, появлению задиров и схватываний на соединяемых поверхностях.

Целью предлагаемого способа является повышение долговечности соединения кольца подшипника качения с валом или корпусом, обеспечение благоприятных условий сборки и работы подшипникового узла.

Поставленная цель достигается за счет того, что перед сборкой на посадочную поверхность детали в месте установки подшипника методом финишной антифрикционной безабразивной обработки (ФАБО) наносится демпфирующий слой толщиной 100…400 нм в виде покрытия из пластичных металлов, например из меди, олова, цинка, никеля или свинца.

Благодаря предлагаемому способу сборки обеспечивается повышение поверхностной твердости и задиростойкости обработанной детали, снижение концентрации напряжений на соединяемых поверхностях и коэффициента трения между ними, за счет чего становится возможным снижение величины сборочного зазора с сохранением возможности периодического проворачивания кольца относительно детали при работе механизма.

По имеющимся сведениям совокупность существенных признаков, характеризующих сущность заявленного изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявленного изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат и совокупность признаков, которые отличают от близкого аналога заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована в конструкциях подшипниковых опор. Таким образом, можно сделать вывод о соответствии изобретения критерию "промышленная применимость".

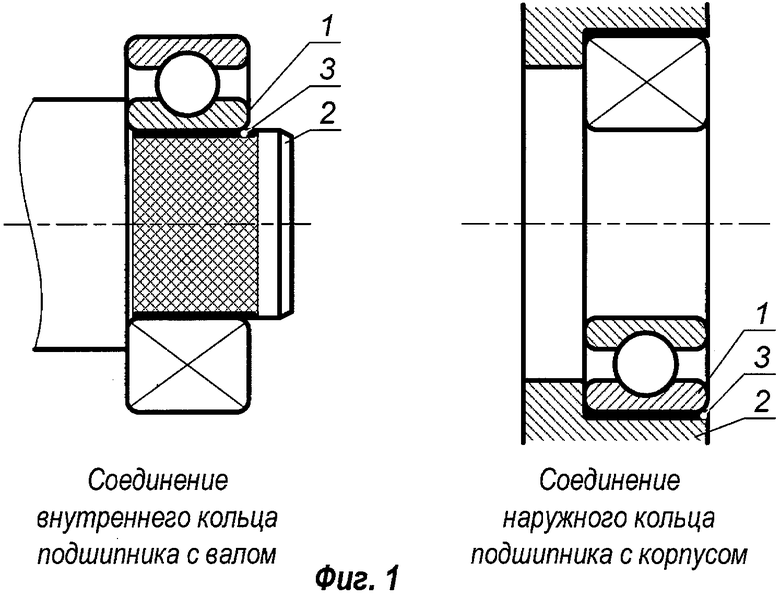

Схема соединений колец подшипника с деталями, выполненных с использованием предлагаемого способа, представлена на фигуре 1.

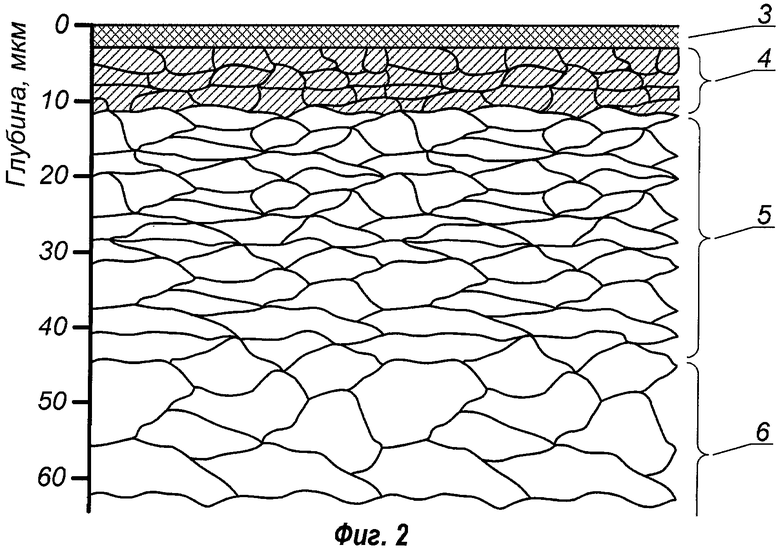

Структура поверхностного слоя соединяемой с подшипником детали после нанесения композиционного антифрикционного покрытия методом финишной антифрикционной безабразивной обработки представлена на фигуре 2.

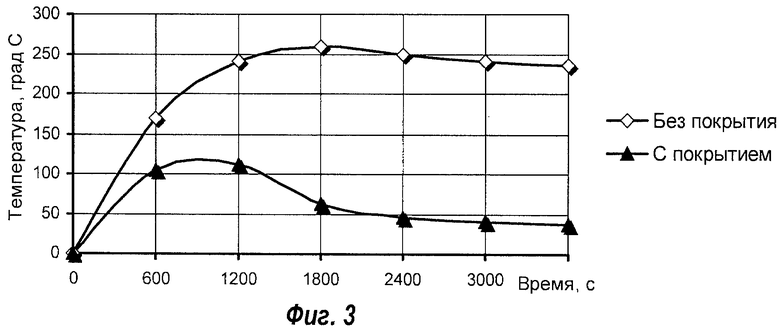

Влияние покрытия на температуру образцов в зоне трения представлено на фигуре 3.

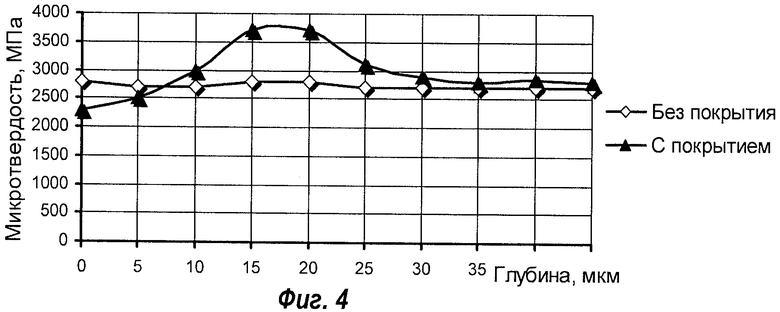

Распределение микротвердости образцов по глубине поверхности представлено на фигуре 4.

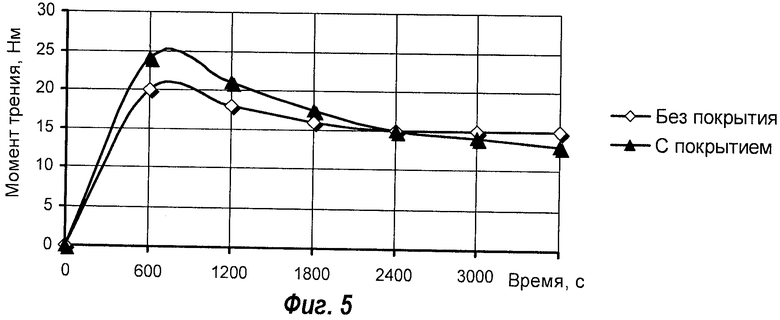

Сравнение поверхностей по моменту трения представлено на фигуре 5.

Предлагаемый способ заключается в следующем. При подготовке к сборке с кольцом подшипника качения 1 поверхность детали 2 подвергается финишной антифрикционной безабразивной обработке, при которой происходит ее натирание под давлением медным, латунным или молибденовым стержнем в среде технологической жидкости, содержащей соли пластичных металлов и обеспечивающей перенос материала стержня на обрабатываемую поверхность. При этом нанесенный слой 3 при собственной малой толщине способствует изменению физико-механических свойств поверхностной зоны материала обрабатываемой детали.

Улучшение механических и антифрикционных свойств детали (фиг.2) происходит вследствие наличия покрытия 3, толщиной 1…4 мкм со связующим слоем, характеризующимся максимальной концентрацией олова и меди, переходной диффузионной зоны 4 толщиной 7…10 мкм с высокими антиизносными свойствами, деформированной (наклепанной) зоны 5 толщиной 30…35 мкм и твердостью до 400 НВ, плавно переходящей в структуру основного материала 6.

Проведенные исследования на образцах, подвергнутых обработке, установили улучшение градиента поверхностной твердости, снижение температуры и момента трения на поверхности, по отношению к образцам из аналогичного материала, не имеющим обработки.

Снижение температуры в зоне трения образцов с антифрикционным покрытием связано с лучшей теплопроводностью и отсутствием так называемых мгновенных температурных вспышек на микроконтактах, что будет предотвращать появление очагов схватывания при взаимном перемещении детали и кольца подшипника (фиг.3). После нанесения противоизносных покрытий трением обработанные поверхности приобретают наклеп, чем обеспечивается положительный градиент механических свойств основы (фиг.4).

Момент трения (фиг.5) в начальный период работы у образцов с нанесенным композиционным антифрикционным покрытием несколько превышает значение момента трения у образцов без покрытия, что будет способствовать удержанию кольца подшипника от проворачивания. В дальнейшем наблюдается повышение антифрикционных свойств и момент трения снижается, что будет создавать благоприятные условия для периодического проворачивания кольца подшипника относительно соединяемой детали.

Предлагаемый способ позволяет осуществлять соединение детали с кольцом подшипника с меньшим технологическим зазором, вплоть до создания переходной посадки, при этом сохраняя возможность их взаимного проворачивания для того, чтобы все точки беговой дорожки местно-нагруженного кольца подшипника поочередно воспринимали радиальную нагрузку, за счет чего многократно увеличивается долговечность подшипника. Придание соединяемой с кольцом подшипника поверхности детали улучшенных механических и антифрикционных свойств способствует снижению интенсивности ее износа и многократному увеличению долговечности всего подшипникового узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНО-УПОРНОГО ПОДШИПНИКА ПЕРЕД ЭКСПЛУАТАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475655C1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕРАЗЪЕМНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2280550C1 |

| СПОСОБ ФИКСАЦИИ ИЗНОШЕННЫХ СОЕДИНЕНИЙ "ВАЛ-ПОДШИПНИК" ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ ПРИ ПОМОЩИ ПОЛИМЕРНОЙ НАНОКОМПОЗИЦИИ | 2021 |

|

RU2812883C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВОГО УЗЛА | 2004 |

|

RU2276293C1 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2013 |

|

RU2535107C2 |

| СПОСОБ РЕМОНТА ГИДРАВЛИЧЕСКИХ ДВИГАТЕЛЕЙ | 2013 |

|

RU2534698C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2671030C2 |

| Способ восстановления изношенных деталей | 1990 |

|

SU1791090A1 |

| СПОСОБ СБОРКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2422690C1 |

Изобретение относится к машиностроению, в частности к подшипниковым узлам, воспринимающим повышенные радиальные нагрузки, и может быть использовано при сборке подшипниковых опор, включающих радиальный или радиально-упорный подшипник качения. Способ соединения детали (2) с кольцом (1) подшипника, который использует посадку с зазором, заключается в том, что на посадочную поверхность детали (2) в месте установки подшипника, методом финишной антифрикционной безабразивной обработки наносится демпфирующий слой (3) толщиной 100…400 нм в виде покрытия из пластичных металлов, например меди, олова, цинка, никеля или свинца. Технический результат: повышение долговечности соединения кольца подшипника качения с валом или корпусом, обеспечение благоприятных условий сборки и работы подшипникового узла. 5 ил.

Способ соединения детали с кольцом подшипника, использующий посадку с зазором, отличающийся тем, что на посадочную поверхность детали в месте установки подшипника методом финишной антифрикционной безабразивной обработки наносится демпфирующий слой в виде покрытия из пластичных металлов, например из меди, олова, цинка, никеля или свинца.

| Леонов О.А., Карпузов В.В., Шкаруба Н.Ж., Кисенков Н.Е | |||

| Метрология, стандартизация и сертификация./ Под ред | |||

| О.А.Леонова | |||

| - М.: КолосС, 2009, (Учебники и учеб | |||

| пособия для студентов высш | |||

| учеб | |||

| заведений), с.304-305 | |||

| JP 4370411 А, 22.12.1992 | |||

| JP 61180022 А, 12.08.1986 | |||

| ПОДШИПНИКОВАЯ ОПОРА С ДЕФОРМИРУЕМЫМИ ЭЛЕМЕНТАМИ | 1997 |

|

RU2130135C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1993 |

|

RU2062821C1 |

Авторы

Даты

2012-03-20—Публикация

2010-06-16—Подача