Область техники, к которой относится изобретение

Изобретение в целом относится к способу изготовления панели из композиционного материала, в частности из термопластического композиционного материала, например, композиционного материала с термопластической матрицей из смолы PEEK или смолы PPS и сплошных углеродных волокон, а также, возможно, с термоотверждающейся матрицей из эпоксидной смолы и углеродных волокон.

Предпочтительно изобретение относится к способу изготовления панелей толщиной примерно от 1 до 20 мм, обычно используемых в авиационной промышленности и являющихся частным примером использования изобретения. Действительно, способ согласно настоящему изобретению можно применять для получения панели фюзеляжа летательного аппарата, содержание волокон в которой близко к 65%. Следует отметить, что изобретение позволяет получить по существу плоскую панель или панель простой или двойной кривизны, обычно применяемой в конструкции авиационных фюзеляжей. В обоих вышеупомянутых случаях панель, изготовленная способом в соответствии с настоящим изобретением, может в дальнейшем подвергаться обработке для получения панели фюзеляжа, готовой к монтажу. Среди этих операций можно назвать, например, операцию соединения полученной панели непрерывной сваркой с элементами жесткости, полученными путем штамповки плоских пластин, которые тоже можно получить способом в соответствии с настоящим изобретением.

Уровень техники

Классические способы изготовления панели из композиционного материала обычно содержат два последовательных этапа, а именно этап укладки слоев и следующий после него этап упрочнения, называемый также этапом уплотнения.

Этап укладки слоев заключается в укладке в пакет нескольких слоев волокон, предварительно пропитанных смолой, каждый из которых имеет, например, вид полосы с целью получения множества слоев, наложенных друг на друга в направлении пакета. Этап упрочнения пакета предназначен для получения панели посредством прижимной плиты, располагаемой над пакетом. Эта прижимная плита за счет приложения давления/разрежения позволяет уплотнять в направлении пакета набор слоев из предварительно пропитанных волокон и одновременно удалять присутствующие в пакете воздух и газы, чтобы полученная панель имела допустимую пористость, например, примерно менее 5%. Кроме того, этап упрочнения пакета осуществляют при его нагреве, например, помещая его в сушильный шкаф с целью доведения до необходимой температуры для обеспечения плавления смолы, которой предварительно пропитаны волокна, то есть для получения плотного и моноблочного конечного элемента.

Согласно известным техническим решениям прижимная плита обычно входит в контакт с пакетом слоев волокон во время этапа упрочнения, что может повлиять на качество получаемой в конечном итоге панели. Действительно, при таком процессе состояние поверхности прижимной плиты в значительной степени отражается на верхней поверхности панели, получаемой в конце этапа упрочнения, что иногда несовместимо с требованиями качества к поверхности в некоторых областях, например в авиации, при изготовлении панелей фюзеляжа летательного аппарата.

Кроме того, наличие прижимной плиты, называемой также прессовочной плитой или листом, контактирующей с пакетом, препятствует удовлетворительному удалению газов из этого пакета во время этапа упрочнения. Это обстоятельство может привести к образованию пор внутри полученного элемента, что выражается в снижении общей механической прочности этого элемента.

Раскрытие изобретения

Настоящее изобретение направлено на создание способа изготовления панели из композиционного материала, позволяющего устранить вышеупомянутые недостатки известных технических решений.

Таким образом, объектом изобретения является способ изготовления панели из композиционного материала с использованием оборудования, содержащего опору, на которой осуществляют этап укладки, состоящий в формировании пакета слоев предварительно пропитанных волокон, за которым следует этап упрочнения пакета для получения панели при помощи прижимной плиты, размещаемой над этим пакетом. Согласно изобретению, способ осуществляют таким образом, чтобы первый набор полиимидных пленок, частично перекрывающих друг друга, входил в контакт с пакетом слоев и находился между этим пакетом и прижимной плитой.

Таким образом, глянцевая поверхность полиимидных пленок, находящихся в контакте с верхней поверхностью пакета во время этапа упрочнения, позволяет получить исключительно хорошее состояние поверхности полученной панели, вполне совместимое с высокими требованиями качества поверхности, предъявляемыми в некоторых областях техники, таких как авиация, к панелям фюзеляжа летательного аппарата.

Кроме того, что этот первый набор полиимидных пленок позволяет исключить перенос поверхностных неровностей прижимной плиты на верхнюю поверхность пакета, этот набор обеспечивает также отличное удаление газов во время этапа упрочнения. Это объясняется возможностью удаления воздуха и газов, первоначально находящихся внутри пакета, через зоны перекрывания полиимидных пленок, образующих таким образом набор, не обеспечивающий полной герметизации по отношению к газам в верхнем направлении пакета слоев волокон.

Таким образом, удаление газов происходит удовлетворительно и позволяет получить панель с меньшей пористостью, чем у известных панелей, и обеспечивает ей исключительно высокие показатели общей механической прочности.

Полиимидные пленки, используемые для осуществления изобретения, могут быть получены любым известным специалистам способом путем реакции между ароматическим тетракарбоксильным диангидридом и ароматическим диамином. Толщина этих пленок может составлять, например, порядка 30 мкм и, в общем, может находиться в пределах от 20 до 50 мкм.

Например, можно использовать следующие пленки, имеющиеся в продаже:

- FILM Thermalimide 50 микрон компании AIRTECH®;

- FILM Thermalimide 50 микрон компании RICHMOND® (артикул UHT750); или

- FILM Thermalimide 50 микрон компании KANEKA® (артикул 200AV).

Как правило, учитывая незначительную толщину этих пленок, после упрочнения пакета зоны перекрытия этих пленок оставляют на его поверхности только поверхностные следы, которые абсолютно не ухудшают состояния поверхности и не оказывают существенного влияния на общие механические характеристики получаемой панели.

Применяемые полиимидные пленки, называемые также «термалимидными», выбирают таким образом, чтобы они выдерживали высокие температуры, применяемые во время этапа упрочнения пакета, которые могут достигать 400°С и более. Поскольку эти пленки не предназначены для интегрирования в конечную панель, их можно легко удалить с верхней поверхности уплотненного пакета или с прижимной плиты, например, путем отслаивания. Как правило, эти используемые пленки не пристают ни к верхней поверхности уплотняемого пакета, ни к прижимной плите в конце этапа упрочнения, поэтому удаление этих полиимидных пленок не представляет никаких проблем.

Предпочтительно способ осуществляют так, чтобы между пакетом слоев и опорой оборудования и в контакте с ними находился второй набор полиимидных пленок, частично перекрывающих друг друга.

Таким образом, описанные выше положительные характеристики, получаемые на уровне верхней поверхности панели, образованной уплотненным пакетом, обеспечиваются также на нижней поверхности этой панели за счет наличия этого второго набора полиимидных пленок. При таком осуществлении способа состояние поверхности опоры оборудования не передается на нижнюю поверхность панели, так как во время этапа упрочнения нижняя часть пакета находится в контакте с гладкими полиимидными пленками.

Например, предпочтительно смещать зоны перекрывания первого и второго наборов рассматриваемых полиимидных пленок в направлении пакета слоев волокон, то есть не располагать зоны перекрывания друг против друга в этом направлении, хотя этот вариант тоже можно использовать, не выходя за рамки изобретения.

Предпочтительно способ включает в себя также этап размещения на прижимной плите первой дренажной ткани, причем этот этап осуществляют таким образом, чтобы первая ткань находилась в контакте с прижимной плитой и была отделена этой плитой от первого набора полиимидных пленок, то есть две противоположные стороны прижимной плиты находятся в контакте с первым набором пленок и с первой дренажной тканью соответственно. Кроме того, способ содержит также этап размещения на опоре оборудования второй дренажной ткани, и этот этап осуществляют таким образом, чтобы вторая дренажная ткань находилась в контакте с опорой оборудования между этой опорой и вторым набором полиимидных пленок.

Вышеуказанные ткани в сочетании с наборами полиимидных пленок, частично перекрывающих друг друга, позволяют осуществлять удовлетворительное удаление газов во время этапа упрочнения пакета.

Предпочтительно способ содержит также этап размещения, по меньшей мере, одной прокладки для ограничения краевых явлений, которые могут происходить во время последующего этапа упрочнения пакета, при этом каждую прокладку размещают вдоль края этого пакета. Предпочтительно такие прокладки размещают по всему периметру пакета, что позволяет сэкономить материал. Положительное влияние на вышеупомянутые краевые явления обеспечивается тем, что прокладки позволяют ограничить текучесть материала в поперечном направлении. Действительно, во время уплотнения прижимная плита «давит» на пакет складок. Под действием этого давления смола, которая обладает высокой текучестью при этой температуре, стремится вытечь в сторону края плиты. Она останавливается, дойдя до вышеуказанных прокладок, называемых также прессовочными прокладками. Когда прижимная плита доходит до прессовочных прокладок, она действует на них нормальным контактным усилием. Таким образом, в плоскости складок на каждую прокладку действуют давление со стороны смолы, нормальное усилие прижимной плиты и реактивное усилие со стороны опорной плиты и, в конечном счете, усилие трения между прижимной плитой, с одной стороны, и опорной плитой - с другой стороны. Трение не дает прокладкам перемещаться под действием давления со стороны смолы и ограничивает таким образом ее перетекание и утончение краев получаемой панели.

Предпочтительно толщина каждой прокладки, ограничивающей краевые явления, приблизительно равна толщине панели, которую получают из пакета в конце этапа упрочнения этого пакета. Это позволяет также контролировать конечную толщину панели, которая не может быть меньше толщины прокладок. Например, в любой точке периферии пакета толщина прокладок должна быть немного меньше толщины конечной панели, например, на величину порядка 0,1-0,5 мм.

Вместе с тем, в альтернативном варианте можно использовать прокладки, первоначальная (номинальная) толщина которых немного превышает толщину конечной панели, например, на величину 0,1-0,5 мм. В этом случае необходимо, чтобы эти прокладки были деформирующимися при сжатии во время упрочнения, чтобы можно было получить панель требуемой толщины. Например, прокладки можно выполнять из жаростойкого эластомера, такого как силикон 691PX. При таком выполнении краевые явления полностью исключаются.

Иначе говоря, каждая прокладка для ограничения краевых явлений имеет первоначальную толщину, превышающую толщину панели, которую получают из пакета в конце этапа упрочнения этого пакета, при этом каждую прокладку выполняют и размещают таким образом, чтобы она деформировалась при сжатии со стороны прижимной плиты во время осуществления этого этапа упрочнения.

Кроме того, каждая прокладка ограничения краевых явлений может содержать, по меньшей мере, одну поверхность с множеством дренажных канавок для обеспечения лучшего удаления газов во время этапа упрочнения пакета. Например, эти канавки предпочтительно выполняют на двух противоположных сторонах прессовочных прокладок, то есть на стороне, находящейся в контакте с прижимной плитой, и на стороне, находящейся в контакте с мраморной плитой, применяемой в качестве опоры. Предпочтительно их располагают в шахматном порядке на одной стороне относительно другой стороны.

Кроме того, этап упрочнения пакета можно осуществлять, создавая разрежение внутри герметичной камеры, в которой находится пакет слоев, частично ограниченной опорой и прижимной плитой, и нагревая этот пакет слоев пропитанных волокон. Вместе с тем, в альтернативном варианте можно применять давление для уплотнения пакета слоев волокон, не выходя за рамки изобретения, хотя это решение является менее предпочтительным, чем предыдущее.

В предпочтительном варианте при использовании разрежения оборудование содержит также средства создания разрежения в герметичной камере, сообщающиеся со сквозными отверстиями, выполненными внутри опоры, которой может быть, например, плита из мрамора, керамики, титана или из любого другого соответствующего материала, известного специалистам.

Что касается нагревания пакета с целью расплавления пропиточной смолы во время этапа упрочнения, то при этом оборудование дополнительно содержит встроенные в опору средства нагревания. Средства нагревания могут быть выполнены, например, в виде электрических сопротивлений и/или каналов для циркуляции среды-теплоносителя, образованных внутри опоры при ее изготовлении.

В альтернативном варианте оборудование можно поместить в сушильный шкаф, чтобы довести пакет до требуемой температуры, не выходя за рамки изобретения. Однако преимуществом такого оборудования, обеспечивающего одновременно выполнение укладки и упрочнение пакета, является то, что этот последний этап можно осуществлять, не перемещая оборудование, содержащий внутри уложенные слои, но еще не скрепленные друг с другом. Действительно, такая операция перемещения оборудования может привести к относительному смещению слоев пакета, и такая возможность еще больше проявляется, когда эти слои выполнены из термопластического композиционного материала из-за отсутствия естественного сцепления этих слоев из такого материала.

По завершении способа в конце этапа упрочнения пакета можно получить по существу плоскую панель и в случае необходимости эту панель можно подвергнуть дальнейшим операциям обработки, таким как операции формования типа штамповки, но эти операции не являются объектом настоящего изобретения.

В альтернативном варианте способ предназначен для получения в конце этапа упрочнения пакета панели с простой или двойной кривизной. Например, панели с простой кривизной могут быть «разворачивающимися» и иметь прямолинейную образующую, то есть могут быть развернуты на плоскости. Что же касается панелей с двойной кривизной, таких как панели фюзеляжа в области кабины летательного аппарата, то они не являются «разворачивающимися» и не имеют прямолинейной образующей, то есть их нельзя «развернуть» на плоскости. Действительно, они содержат первую кривизну, например, в продольном направлении панели, а также вторую кривизну, отличную от первой, например, в поперечном направлении этой панели.

В этом случае этап укладки слоев осуществляют таким образом, чтобы в результате укладки данного слоя предварительно пропитанных волокон на другие слои, уже находящиеся в пакете, данный слой соединялся с, по меньшей мере, одним из уже уложенных слоев пропитанных волокон при помощи, по меньшей мере, одной сварной точки. Это позволяет сохранить геометрию пакета, состоящего, например, из слоев термопластического композиционного материала, обладающих слабым взаимным сцеплением, для которых не всегда можно осуществить непрерывный сварной шов по соответствующим краям, соединяющий их друг с другом, в частности при выполнении панели простой или двойной кривизны, выполненной из последовательно уложенных слоев, не всегда имеющих одинаковые размеры и поэтому не позволяющих соединять их попарно по всему их периметру при помощи такого непрерывного сварного шва в силу разрывов между некоторыми краями последовательных слоев.

Кроме того, несмотря на то, что эту технологию точечной сварки слоев пакета предпочтительно выбирают для изготовления изогнутых панелей, ее можно также применить и для выполнения плоских панелей. Однако в этом последнем случае можно осуществить непрерывную сварку краев последовательных слоев вследствие обычно одинаковых размеров различных слоев пакета, хотя технология точечной сварки более предпочтительна.

Как указано выше, способ предпочтительно применяют для изготовления панели фюзеляжа летательного аппарата, являющейся по существу плоской, или имеющей простую или двойную кривизну, площадь которой может составлять, например, от 10 до 30 м2. В этой связи следует отметить, что панель, полученная при помощи способа в соответствии с настоящим изобретением, может быть подвергнута последующим операциям для получения панели фюзеляжа, готовой к монтажу. Среди этих операций можно указать, например, операцию, предназначенную для крепления на этой уплотненной панели ребер жесткости при помощи сварки, а сами ребра жесткости можно выполнить путем штамповки плоских плит, которые тоже можно получить при помощи способа в соответствии с настоящим изобретением.

Другие преимущества и особенности настоящего изобретения будут более понятны из нижеследующего подробного описания, представленного в качестве неограничивающего примера.

Краткое описание чертежей

На фиг.1а - 1k показаны различные операции, выполняемые во время осуществления способа изготовления панели из композиционного материала согласно первому предпочтительному варианту осуществления изобретения;

на фиг 2 показан этан, выполняемый при осуществлении способа изготовления

панели из композиционного материала согласно второму предпочтительному варианту осуществления изобретения.

Осуществление изобретения

В первом варианте осуществления изобретения, показанном на фиг.1а - 1k,получаемая панель имеет по существу плоскую форму, например, общую квадратную или прямоугольную форму толщиной от 1 до 20 мм. Например эта панель предназначена для использования в качестве панели фюзеляжа летательного аппарата с содержанием волокон, например, близким к 65%.

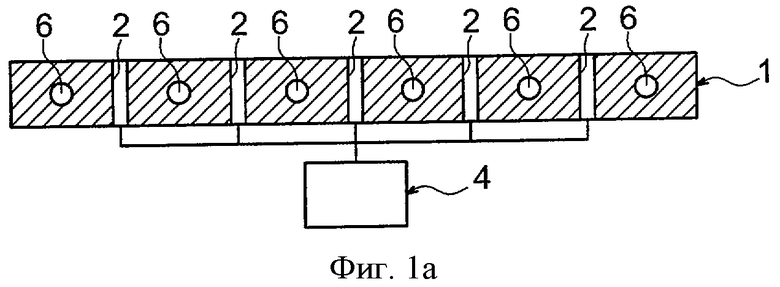

На фиг.1а показано оборудование, используемое для осуществления этого способа и содержащее прежде всего опору в виде, например, мраморной плиты 1. Внутри этой мраморной плиты 1 перпендикулярно ее плоскости выполнено множество сквозных отверстий 2. Как будет подробное пояснено ниже. эти сквозные отверстия 2 соединяют со средствами 4 создания разрежения через классическую сеть каналов (не показаны), выполненную любым известным специалистам способом.

Кроме того, мраморная плита 1 оборудована средствами нагревания, выполненными в данном случае в виде множества электрических сопротивлений или в виде каналов для циркуляции среды-теплоносителя 6, выполненных внутри этой мраморной плиты 1, используемой в качестве опоры.

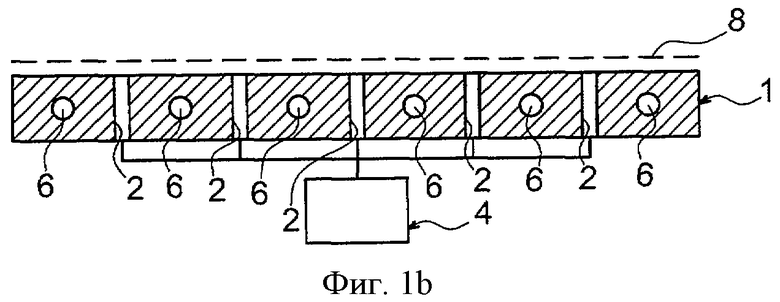

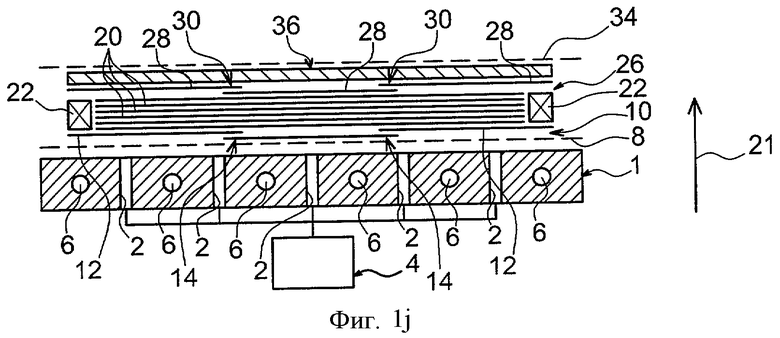

Согласно первому предпочтительному варианту осуществления изобретения, сначала размещают на плите 1 дренажную ткань, в дальнейшем называемую второй тканью 8. Как известно специалистам, этой тканью может быть ткань из стекловолокна, например из тонкого стекловолокна (артикул 2165 Z6040) или ткань из грубого стекловолокна (артикул 7628 TF 970) компании HEXCEL Fabrics® Эта вторая дренажная ткань 8, схематично показанная на фиг.1b, обеспечивает удаление газов из пакета слоев композиционного материала, располагаемого сверху на этой второй ткани 8 во время последующего этапа упрочнения этого пакета с целью его уплотнения, что будет подробно описано ниже.

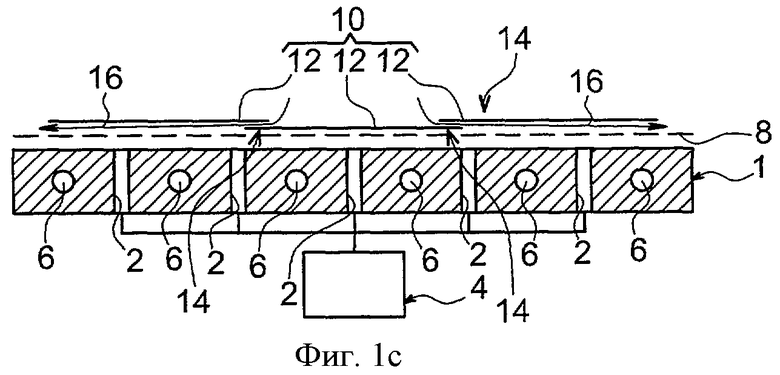

Затем укладывают набор полиимидных пленок, частично перекрывающих друг

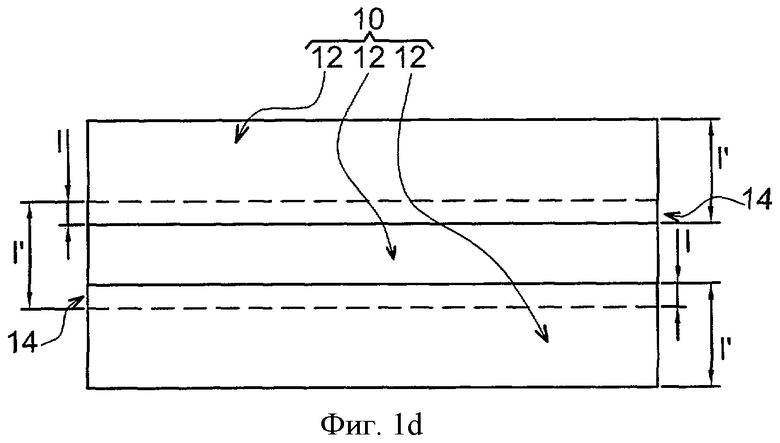

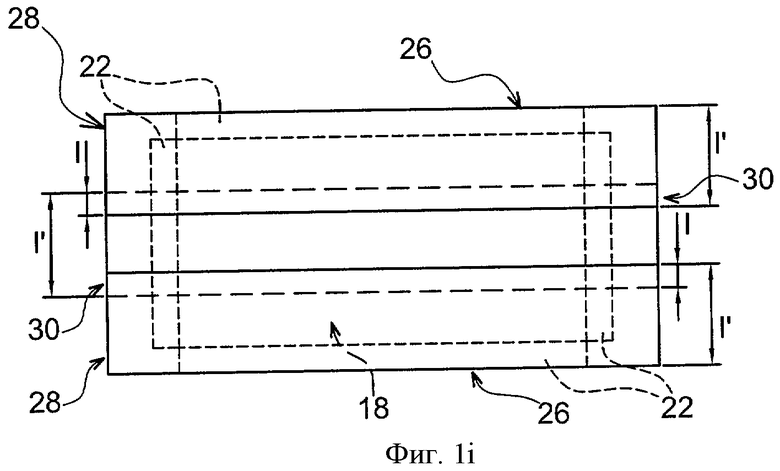

друга, и этот набор, обозначенный на фиг.1с позицией 10, в дальнейшем называется вторым набором 10 полиимидных пленок. Этот второй набор 10 состоит из нескольких полиимидных пленок 12, в данном случае трех, которые частично перекрывают друг друга, в частности, попарно в так называемых зонах перекрывания. Предпочтительно каждая из пленок 12 выполнена в виде полосы, и эти полосы располагают параллельно друг другу, как показано на фиг.1d, хотя в альтернативном варианте эти полосы можно располагать под углом друг к другу в продольном и поперечном направлениях относительно получаемой панели. Таким образом, зоны перекрывания 14 тоже имеют вид полос меньшей ширины, ориентированных в том же направлении, что и пленки 12. Предпочтительно набор 10 содержит в каждой точке не больше двух наложенных друг на друга пленок. Как схематично показано стрелками 16 на фиг.1с, зоны перекрывания 14 предпочтительно обеспечивают прохождение воздуха и газов во время последующего этапа упрочнения пакета за счет того, что на уровне этих зон 14 герметичность набора 10 предпочтительно является неполной. Например, ширина «l» зон перекрывания 14 и ширина «l'» полос полиимидных пленок 12 меняются в зависимости от кривизны панели. Так, для изготовления плоских панелей, общая площадь которых не превышает 2 м2, предпочтительно используют полосы шириной «l'» примерно 254 мм (10 дюймов), тогда как в случае, когда общая площадь плоской панели превышает 2 м2, предпочтительно используют полосы шириной «l'» примерно 350 мм (13,8 дюймов).

Кроме того, в случае изогнутой панели ширина полос составляет порядка 350 мм (13,8 дюймов) для незначительных изгибов и порядка 254 мм (10 дюймов) для более выраженных изгибов.

Кроме того, независимо от геометрии панели ширину «l» зон перекрывания 14 предпочтительно устанавливают в пределах 15 мм.

Применяемые полиимидные пленки 12, называемые также термалимидными, выбирают таким образом, чтобы они выдерживали высокие температуры, которые могут достигать 400°С и более, обычно создаваемые во время этапа упрочнения пакета, в частности, для расплавления смолы предварительно пропитанных слоев композиционного материала. Предпочтительно толщина этих пленок 12 составляет примерно 20-50 мкм, а расположение и количество этих вторых пленок 12 определяют таким образом, чтобы они могли препятствовать контакту располагаемого в дальнейшем пакета слоев с мраморной плитой 1.

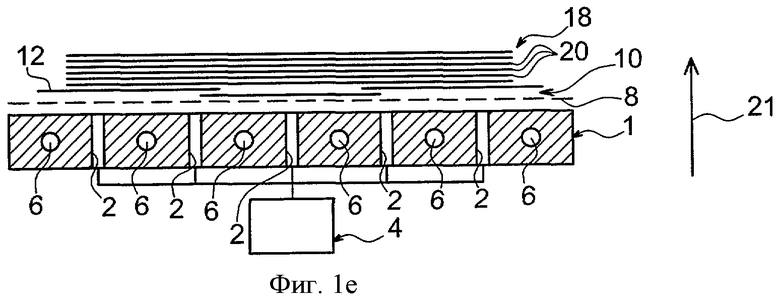

Далее следует этап укладки слоев, во время которого получают пакет 18 из нескольких предварительно пропитанных слоев 20 волокон, уложенных в направлении 21, по существу перпендикулярном к плоскости мраморной плиты 1. Таким образом, слои 20, предпочтительно выполненные из термопластических композиционных материалов, например, с матрицей из термопластической смолы PEEK или смолы PPS и сплошных углеродных волокон, располагают друг над другом в этом направлении 21 пакета. Естественно, число этих слоев 20 в пакете определяют в зависимости от требуемой конечной толщины панели.

Как показано на фиг.1е, нижняя в отношении направления 21 поверхность пакета 18 полностью контактирует со вторым набором полиимидных пленок 10. Это позволяет получить для уплотненного впоследствии пакета нижнюю поверхность очень хорошего качества, полностью совместимого с требованиями в области авиации. Следует отметить, что по мере размещения слоев 20 предварительно пропитанных волокон друг над другом последний укладываемый слой может быть соединен с уже уложенным набором предпочтительно при помощи одной или нескольких сварных точек, например, на концах каждого из этих слоев, которые обычно имеют по существу квадратную или прямоугольную форму. Это позволяет избежать относительных перемещений между различными слоями 20 внутри пакета, которые могут происходить по причине слабого сцепления между этими слоями из термопластического композиционного материала. Следует уточнить, что для такого крепления можно также использовать непрерывный сварной шов, не выходя за рамки изобретения.

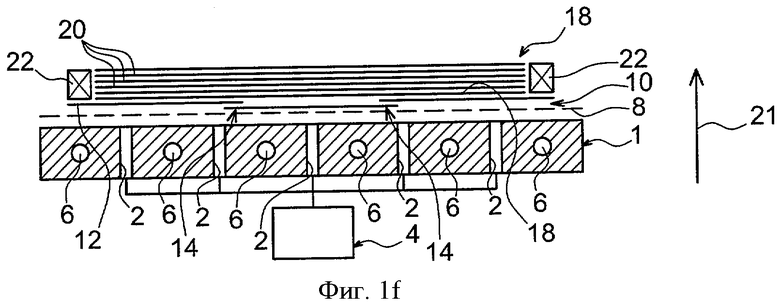

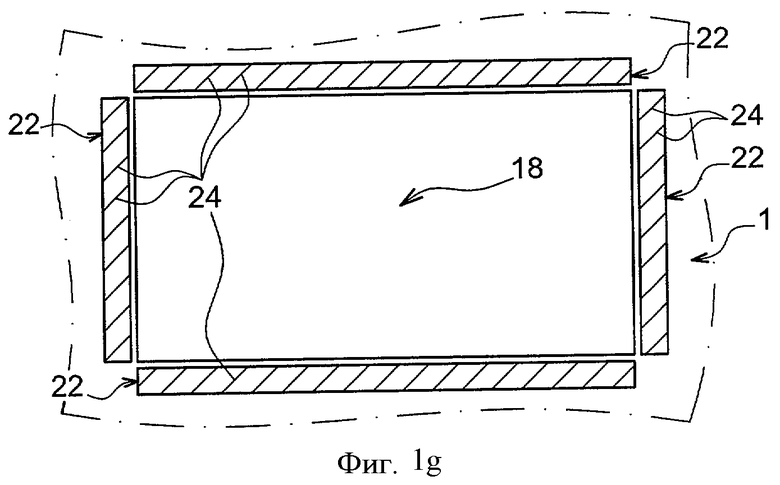

Затем, как показано на фиг.1f, устанавливают прокладки 22 для ограничения краевых явлений, которые могут происходить во время последующего этапа упрочнения пакета 18. Предпочтительно эти прокладки устанавливают вокруг всего пакета 8, как показано на фиг.1g, размещая каждую прокладку вдоль одного края этого пакета. Эти прокладки 22, которые в альтернативном варианте можно устанавливать на опору 1 перед этапом укладки слоев, закрепляют на этой плите 1 при помощи соответствующих соединительных средств, таких как липкая лента, выдерживающая высокие температуры. Вышеуказанное соединение осуществляют таким образом, чтобы эти прокладки 22 могли все же находиться над второй дренажной тканью 8 и вторым набором полиимидных пленок 10 в контакте с ними.

Толщина этих прокладок, соответствующая их размеру в направлении 21, приблизительно равна толщине панели, получаемой из этого пакета 18. Это позволяет контролировать операцию упрочнения при уплотнении пакета 18, учитывая что толщина этой панели не может быть меньше толщины устанавливаемых на плиту 1 прокладок 22. Например, толщина прокладки должна быть меньше толщины получаемой конечной панели примерно на 0,1 мм - 0,5 мм.

Кроме того, для обеспечения удовлетворительного удаления газов в сочетании второй дренажной ткани 8 с первой дренажной тканью, которая будет описана ниже, каждая из прокладок 22 содержит дренажные канавки или бороздки 24, выполненные на их верхней и/или нижней поверхности, как схематично показано на фиг.1g.

Кроме того, каждую из этих прокладок можно блокировать в поперечном направлении и, в частности, в направлении от пакета, например, при помощи упоров, установленных на опоре 1. Вместе с тем, можно оставить эти прокладки полностью свободными в поступательном движении на опоре 1, не выходя за рамки изобретения.

Кроме того, в альтернативном варианте толщина прокладок может слегка превышать толщину конечной панели, например, на величину порядка 0,1-0,5 мм. В этом случае эти прокладки, полностью исключающие краевые влияния, выполнены деформирующимися при сжатии на этапе упрочнения, чтобы можно было получить панель требуемой толщины.

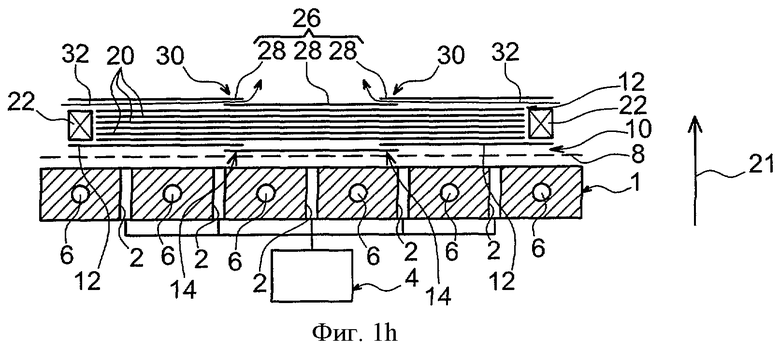

После этого размещают набор полиимидных пленок 26, называемый первым набором полиимидных пленок и состоящий из нескольких пленок 30, частично перекрывающих друг друга. Этот первый набор 26 идентичен или аналогичен описанному выше второму набору 10, то есть он состоит из трех (или более) полиимидных пленок 28, частично перекрывающих друг друга и, в частности, попарно в так называемых зонах перекрывания. Предпочтительно каждая из этих пленок 28 имеет вид полосы, и эти полосы располагают параллельно друг другу, как показано на фиг.1i. Таким образом, зоны перекрывания 20 подобны полосам меньшей ширины, ориентированным в том же направлении, что и пленки 28. Предпочтительно, набор 26 содержит в каждой точке не более двух наложенных друг на друга пленок 28. Как схематично показано стрелками 32 на фиг.1h, преимуществом зон перекрывания 30 является то, что они обеспечивают прохождение воздуха и газов во время последующего этапа упрочнения пакета, как и зоны перекрывания 14 второго набора 10.

Например, ширина «l» зон перекрывания 30 и ширина «l'» полос полиимидных пленок 28 соответствуют описанным выше и предпочтительно идентичны соответствующим ширинам во втором наборе полиимидных пленок. Кроме того, полиимидные пленки 28 относятся к тому же типу, что и пленки первого набора, то есть могут выдерживать высокие температуры, которые могут достигать 400°С и выше во время этапа упрочнения, в частности, с целью расплавления смолы предварительно пропитанных слоев композиционного материала. Толщина пленок 28 также предпочтительно составляет 20-50 мкм, при этом пленки 28 выбирают таким образом, чтобы они препятствовали любому контакту пакета нанесенных слоев 20 с устанавливаемой затем прижимной плитой. Для этого, как схематично показано на фиг.1i, первый набор 26 располагают на всей верхней поверхности пакета 18, при этом он выходит на каждую из прокладок 22, которые, в случае необходимости, могут также полностью перекрываться пленками 28. Как показано на фиг.1i, в продольном направлении полос 28 они предпочтительно слегка выходят за пределы прокладок 22 в отличие от прокладок, расположенных поперечно. Можно даже, не выходя за рамки настоящего изобретения, не накрывать полосами 28 расположенные поперечно прокладки.

Поскольку верхняя относительно направления 21 поверхность пакета 18 полностью контактирует с первым набором 26 полиимидных пленок, что позволяет достичь очень высокого качества верхней поверхности уплотненного пакета, полностью соответствующего требованиям в области авиации.

Как показано на фиг.1h, каждая из зон перекрывания 30 первого набора 26 в направлении 21 расположена напротив одной из зон перекрывания 14 второго набора 10. Вместе с тем, можно располагать эти зоны перекрывания 14 и 30 со смещением, то есть не располагать их попарно друг против друга в направлении 21. При этом все зоны перекрывания 14 и 30 остаются в контакте с нижней или верхней поверхностью еще не уплотненного пакета, то есть в контакте с первьм или последним нанесенным слоем 20.

Как показано на фиг.1j, перед этапом упрочнения пакета 18 осуществляют этап установки прижимной плиты 36, называемой также прессовочной плитой или листом и выполненной из обычного металлического материала, такого как нержавеющая сталь. Эту плиту 36 располагают над пакетом 18 таким образом, чтобы ее нижняя прижимная поверхность входила в контакт с первым набором 26 полиимидных пленок 28. Как схематично показано на фиг.1j, ее размеры выбраны такими, чтобы она опиралась на прокладки 22, установленные вокруг пакета 18. Естественно, прижимную плиту 36 располагают по существу параллельно плите, образующей опору 1, поскольку получаемая панель должна иметь по существу плоскую форму.

Затем над прижимной плитой 36 помещают первую дренажную ткань 34, что тоже показано на фиг.1j. Разумеется, эта первая дренажная ткань 34 выполняет такую же функцию, что и описанная выше вторая дренажная ткань 8, и единственным отличием между этими двумя тканями 8 и 34 является то, что они предназначены для нижней и верхней поверхностей соответственно. Таким образом, эти ткани являются тканями одного типа и обладают одинаковыми дренажными свойствами.

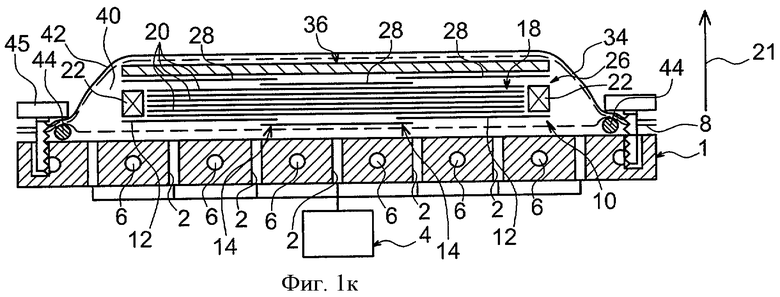

Последней операцией перед этапом упрочнения пакета 18 является создание герметичной камеры 40 при помощи мраморной плиты 1, на которую укладывают герметичный мешок 42, закрывающий все вышеупомянутые элементы, как показано на фиг.1k. Для этого мешок 42 прижимают вокруг пакета 18 к мраморной плите 1 при помощи одного или нескольких прижимных винтов 45, завинчиваемых в эту плиту, при этом головка винта 45 сжимает уплотнительную прокладку 44, установленную на плите 1 и контактирующую с ней. Например, как показано на этой фигуре, обе дренажные ткани 8 и 34 тоже можно прижать к уплотнительной прокладке 44 при помощи прижимных винтов 45, размещая их между мешком 42 и уплотнительной прокладкой 44.

Таким образом, плита 1 и герметичный мешок 42 совместно образуют герметичную камеру 40, внутри которой находится пакет предварительно пропитанных слоев 20 волокон, который можно подвергать любой операции упрочнения, предназначенной для уплотнения этого пакета 18.

Для этого одновременно применяют средства 6 нагревания, а также средства 4 создания разрежения, позволяющие создать вакуум внутри камеры 40 при помощи сквозных отверстий 2, выполненных внутри плиты 1 и выходящих в камеру 40. В частности, средства нагревания выполнены с возможностью создания температуры порядка 400°С внутри пакета 18, чтобы вызвать плавление смолы, необходимое для уплотнения этого пакета. Естественно, как было указано выше, полиимидные пленки 12 и 28 выдерживают такую температуру и не разрушаются во время этапа упрочнения. После создания вакуума внутри камеры 40 мешок 42 начинает давить на прижимную плиту 36, которая стремится приблизиться к опорной плите 1, перемещаясь в направлении 21 относительно пакета. Таким образом, перемещаясь под действием мешка 42, плита 36, контактирующая с первым набором 26 полиимидных пленок, прижимает слои 20 в направлении 21 к плите 1, эти слои уплотняются и соединяются друг с другом благодаря плавлению смолы, которой были предварительно пропитаны эти слои. Этот этап упрочнения осуществляют до тех пор, пока толщина получаемой панели в направлении 21 не достигнет требуемой величины, которая, тем не менее, ограничена толщиной прокладок 22, если она немного меньшей конечной толщины панели. При достижении этой конечной толщины в конце этапа упрочнения камеру 40 открывают, удаляя мешок 42, и полученный уплотненный пакет, образующий требуемую панель, можно извлечь из оборудования.

Таким образом, камеру 40 открывают путем удаления мешка 42, и уплотненный пакет, образующий требуемую панель, можно извлечь из оборудования. В случае необходимости, может понадобиться удалить полиимидные пленки 12 и 28, которые остаются соединенными с верхней и/или нижней поверхностями полученной панели, при этом следует отметить, что полиимидные/термалимидные пленки обычно выполнены таким образом, что в конце этапа упрочнения пакета 18 они не сцепляются ни с одним из элементов, поэтому их удаление не представляет особой проблемы.

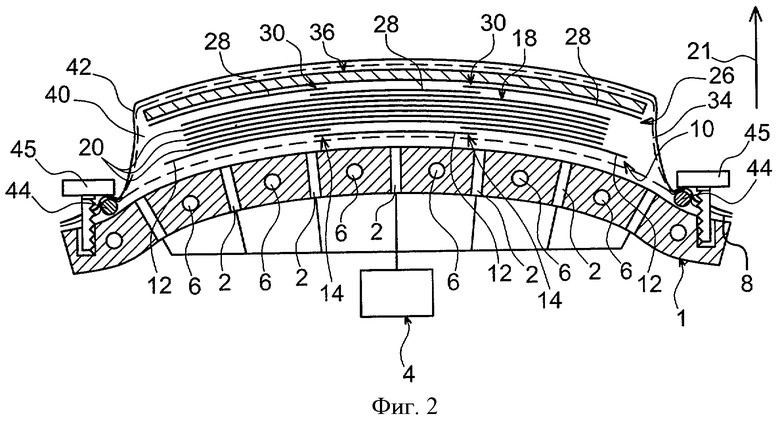

На фиг.2 представлен второй предпочтительный вариант осуществления настоящего изобретения, в котором получают панель не плоской формы, а с простой или двойной кривизной.

Такой тип панелей обычно используют в авиации, например, в качестве панели фюзеляжа летательного аппарата.

Оборудование и пакет слоев показаны на фиг.2 в состоянии непосредственно перед реализацией этапа упрочнения пакета. Это значит, что они находятся в состоянии, соответствующем показанному на фиг.1k для первого предпочтительного варианта осуществления изобретения.

Как показано на фиг.2, все операции, в результате которых получают такую сборку, аналогичны операциям, описанным для первого варианта со ссылками на фиг.la - 1k. Эта сборка отличается от сборки согласно первому варианту формой некоторых элементов оборудования, а также отсутствием прокладок, ограничивающих краевые явления. Тем не менее, такие прокладки можно применять так же, как и в первом варианте осуществления изобретения.

Таким образом, чтобы получить панель фюзеляжа простой или двойной кривизны, мраморная опора 1 уже имеет форму не плоской плиты, а имеет форму, соответствующую форме одной из сторон панели. Аналогично, прижимная плита 36 имеет не плоскую прижимную поверхность, а форму, соответствующую форме другой стороны панели. Разумеется, несмотря на то, что на фиг.2 показана вогнутая опорная поверхность и выпуклая прижимная поверхность плиты 36, может использоваться и противоположная конфигурация этих поверхностей (каждая из которых имеет простую или двойную кривизну).

Другое отличие второго варианта от первого состоит в соединении между различными слоями 20 термопластического композиционного материала в пакете 18. Учитывая, что требуемая для панели простая или двойная кривизна предполагает наложение друг на друга полос разной ширины, разрыв между краями этих полос иногда не позволяет соединить два последовательных края при помощи непрерывного сварного шва. Чтобы решить эту проблему, вместо соединения сваркой слоев по всему их контуру предусматривают их соединение сваркой при помощи одной или нескольких сварных точек, располагаемых соответствующим образом. Этот способ можно применять для соединения каждого из слоев 20 волокон, начиная от второго слоя в пакете, поскольку первый слой нельзя соединить подобным образом с опорой 1. Таким образом, для обеспечения правильного крепления первого слоя пакета 18 на этой мраморной опоре 1 можно применить прижатие этого первого слоя 20 к опорной поверхности плиты 1 при помощи разрежения, обеспечиваемого средствами 4. Когда при помощи этих средств 4 производят отсасывание воздуха еще до установки мешка 42 на опоре 1, воздух, отсасываемый через сквозные отверстия 2, заставляет первый слой 20 пакета 18 прижиматься к мраморной опоре 1. Таким образом, это позволяет использовать средства 4 создания разрежения для другой цели, отличной от их основного назначения при последующем создании вакуума внутри герметичной камеры 20 для реализации упрочнения пакета 18.

Другой особенностью второго варианта осуществления настоящего изобретения является получение точной формы прижимной плиты 36, являющейся частью оборудования. Эту плиту 36 предпочтительно выполняют из материала, содержащего слюду и смолу, как описано в документе BE 758263, или выпускаемого под товарным знаком MIGLASIL® компанией VON ROLL ISOLA®, что обеспечивает свойства, позволяющие ей деформироваться при первом нагреве и становиться исключительно твердой после прекращения этого первого нагрева. Плиту 36 выполняют из вышеуказанного материала и предварительно формуют, чтобы приблизить ее геометрию к требуемой конечной геометрии. Во время первого использования для выполнения панели простой или двойной кривизны эту предварительно сформованную плиту располагают так же, как было описано выше, то есть на первом наборе 26 полиимидных пленок. Затем на этапе упрочнения пакета слоев волокон при высокой температуре прижимная плита 36 сначала деформируется, прижимаясь к пакету 18, и одновременно достигает температуры термической обработки, начиная от которой эта плита 36 становится жесткой. Таким образом, только когда эта плита полностью прижмется к пакету 18 под действием давления со стороны уплотнительного мешка 42, она примет свою точную конечную форму, которая может сохраняться в течение всех последующих нагреваний за счет специфических свойств применяемого материала.

Таким образом, такую плиту 36 с очень точной кривизной можно использовать для выполнения следующих панелей при помощи того же оборудования, так как во время последующих этапов уплотнения при высокой температуре она идеально сохраняет свою точную форму, достигнутую во время первой термической обработки.

Не выходя за рамки настоящего изобретения, в альтернативном варианте можно плиту изготовить таким образом, чтобы она сразу имела свою точную окончательную форму, то есть для достижения этой формы нет необходимости прибегать к изготовлению первой панели.

Разумеется, специалист может вносить различные изменения в описанное выше изобретение, представленное исключительно в качестве неограничивающего примера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ СЛОИСТЫХ ЗАГОТОВОК НА ОСНОВЕ ТКАНЫХ НАПОЛНИТЕЛЕЙ И ЭПОКСИДНЫХ, КРЕМНИЙОРГАНИЧЕСКИХ И ПОЛИИМИДНЫХ СВЯЗУЮЩИХ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2020 |

|

RU2743422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АРМИРОВАННЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ МЕТОДОМ ТЕРМОШТАМПОВАНИЯ | 2018 |

|

RU2706614C1 |

| ГИБРИДНАЯ ВУАЛЬ В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СЛОЯ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2016 |

|

RU2713325C2 |

| ПРЕПРЕГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2721112C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| НОВЫЕ АРМИРУЮЩИЕ МАТЕРИАЛЫ, ПОДХОДЯЩИЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2523809C2 |

| ОТВЕРЖДАЕМЫЕ ПРЕПРЕГИ С ОТВЕРСТИЯМИ В ПОВЕРХНОСТИ | 2013 |

|

RU2618068C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДВОЙНЫМ ПОВЕРХНОСТНО-ОРТОГОНАЛЬНЫМ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ (DSOVIM) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2833579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

Изобретений относится к способу изготовления панели из композиционного материала, в частности из термопластичного композиционного материала. Способ осуществляется с использованием оборудования, содержащего опору, на которой осуществляют этап укладки. Укладка заключается в формировании пакета предварительно пропитанных слоев волокон. После укладки следует этап упрочнения пакета для получения указанной панели при помощи прижимной плиты, размещаемой над этим пакетом. При этом между пакетом слоев и прижимной плитой располагают первый набор полиимидных пленок, частично перекрывающих друг друга и контактирующих с указанным пакетом. Достигаемый при этом технический результат заключается в повышении механической прочности изготавливаемой панели. 16 з.п. ф-лы, 12 ил.

1. Способ изготовления панели из композиционного материала с использованием оборудования, содержащего опору (1), на которой осуществляют этап укладки, состоящий в формировании пакета (18) предварительно пропитанных слоев (20) волокон, после которого следует этап упрочнения пакета (18) для получения указанной панели при помощи прижимной плиты (36), размещаемой над этим пакетом, отличающийся тем, что между пакетом (18) слоев и прижимной плитой (36) располагают первый набор (26) полиимидных пленок (28), частично перекрывающих друг друга и контактирующих с указанным пакетом.

2. Способ по п.1, отличающийся тем, что между пакетом слоев и опорой (1) оборудования располагают второй набор (10) полиимидных пленок (12), частично перекрывающих друг друга и контактирующих с пакетом (18) слоев.

3. Способ по п.2, отличающийся тем, что на прижимную плиту (36) укладывают первую дренажную ткань (34) так, что эта первая дренажная ткань (34) контактирует с прижимной плитой (36) и отделена этой плитой (36) от первого набора (26) полиимидных пленок (28), а на опору (1) оборудования укладывают вторую дренажную ткань (8) так, что эта вторая дренажная ткань (8) контактирует с опорой (1) оборудования и располагается между этой опорой и вторым набором (10) полиимидных пленок (12).

4. Способ по п.1, отличающийся тем, что содержит этап размещения, по меньшей мере, одной прокладки (22) для ограничения краевых явлений, которые могут происходить во время последующего этапа упрочнения пакета, при этом каждую прокладку (22) размещают вдоль края пакета (18).

5. Способ по п.4, отличающийся тем, что толщина каждой прокладки (22) для ограничения краевых явлений приблизительно равна толщине панели, полученной из указанного пакета (18) в конце этапа упрочнения этого пакета.

6. Способ по любому из пп.4 или 5, отличающийся тем, что каждая прокладка (22) для ограничения краевых явлений содержит, по меньшей мере, одну поверхность с множеством дренажных канавок (24).

7. Способ по любому из пп.4 или 5, отличающийся тем, что первоначальная толщина каждой прокладки (22) для ограничения краевых явлений больше толщины панели, которую получают из пакета (18) в конце этапа упрочнения этого пакета, при этом каждую прокладку (22) выполняют и размещают таким образом, чтобы она деформировалась при сжатии со стороны прижимной плиты (36) во время осуществления этапа упрочнения.

8. Способ по п.6, отличающийся тем, что первоначальная толщина каждой прокладки (22) для ограничения краевых явлений больше толщины панели, которую получают из пакета (18) в конце этапа упрочнения этого пакета, при этом каждую прокладку (22) выполняют и размещают таким образом, чтобы она деформировалась при сжатии со стороны прижимной плиты (36) во время осуществления этапа упрочнения.

9. Способ по п.1, отличающийся тем, что этап упрочнения пакета (18) осуществляют путем создания разрежения внутри герметичной камеры (40), в которой находится пакет (18) слоев, частично ограниченной указанной опорой (1) и прижимной плитой (36), при этом этот пакет (18) слоев (20) предварительно пропитанных волокон нагревают.

10. Способ по п.9, отличающийся тем, что оборудование содержит также средства (4) создания разрежения в герметичной камере (40), сообщающиеся со сквозными отверстиями (2), выполненными внутри указанной опоры (1).

11. Способ по п.10, отличающийся тем, что указанная опора (1) представляет собой мраморную плиту.

12. Способ по любому из пп.9-11, отличающийся тем, что в указанную опору (1) встроены средства (6) нагревания пакета (18) слоев (20) предварительно пропитанных волокон.

13. Способ по п.1, отличающийся тем, что в конце этапа упрочнения пакета получают, по существу, плоскую панель.

14. Способ по п.1, отличающийся тем, что в конце этапа упрочнения пакета получают панель с простой кривизной.

15. Способ по п.1, отличающийся тем, что в конце этапа упрочнения пакета получают панель с двойной кривизной.

16. Способ по любому из пп.14 или 15, отличающийся тем, что слои укладывают таким образом, что после укладки очередного слоя (20) предварительно пропитанных волокон на уже находящиеся в пакете другие слои (20) указанный очередной слой (20) соединяют с, по меньшей мере, одним из уже уложенных слоев (20) при помощи сварки в, по меньшей мере, одной точке.

17. Способ по п.1, отличающийся тем, что его применяют для изготовления панели фюзеляжа летательного аппарата.

| US 5116216 А, 26.05.1992 | |||

| Способ выделения циклогексанона из паровоздушных смесей | 1980 |

|

SU893235A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПОЛИМЕРНЫХ СЛОИСТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151697C1 |

| US 4851280 А, 25.07.1989 | |||

| US 4783362 A, 08.11.1988 | |||

| Установка для непрерывного изготовления слоистых панелей | 1981 |

|

SU1090576A1 |

Авторы

Даты

2012-03-27—Публикация

2007-09-13—Подача