Область техники, к которой относится изобретение

Настоящее изобретение относится к области обработки металлических изделий давлением, в частности к высадке и к оборудованию для проведения процесса высадки труб, к примеру, нефтепроводных труб. В частности, изобретение относится к высадочному прессу, обеспечивающему высадку конца предварительно нагретой металлической трубы. Кроме того, настоящее изобретение относится к способу высадки конца металлической трубы, осуществляемой на указанном высадочном прессе.

Уровень техники

Известно, что в некоторых областях промышленности используются металлические трубы, у которых один или оба конца высажены. Например, указанные трубы широко применяются в нефтедобывающей отрасли промышленности. Металлические трубы, используемые в данной отрасли промышленности, традиционно называют «нефтепроводными трубами». Чтобы выполнить соединение нефтепроводных труб, на концах указанных труб нарезают наружную или внутреннюю резьбу, обеспечивающую соединение труб между собой с использованием муфты или без муфты. Перед нарезкой резьбы выполняют, так называемую, высадку конца трубы, в результате чего, указанный конец трубы утолщается. Указанную операцию обычно выполняют на специальных устройствах, которые называются высадочными прессами.

Высадочные прессы по принципу действия подразделяются на две основные группы. К первой группе относятся механические прессы, в которых подвижные детали приводятся в действие в результате сцепления с маховиком, вращательное движение которого обеспечивает двигатель. Ко второй группе относятся гидравлические прессы, в которых отдельные элементы или исполнительные узлы приводятся в действие при помощи гидравлических средств.

Традиционные гидравлические прессы содержат станину, определяющую продольную ось, вдоль которой располагают трубу для проведения операции высадки. Трубу вводят в пресс после нагрева высаживаемого конца трубы в течение несколько минут от температуры окружающей среды до температуры приблизительно 1200°C. Введенная в пресс труба блокируется и удерживается в заданном положении вдоль продольной оси посредством блокирующего устройства.

Две полуматрицы смыкаются вокруг высаживаемого конца трубы, формируя матрицу для проведения операции высадки. Операцию высадки выполняют посредством пуансона, вводимого в осевом направлении в высаживаемый конец трубы. Пуансон, в общем, содержит первый участок конической формы, наибольший диаметр которого, по существу, эквивалентен или меньше внутреннего диаметра трубы, и второй участок цилиндрической формы, диаметр которого больше внутреннего диаметра трубы и, по существу, эквивалентен наружному диаметру трубы, подвергаемой высадке. Под действием второго цилиндрического участка пуансона, входящего в высаживаемый конец трубы, происходит локальное сжатие и перераспределение горячего металла трубы в соответствии с формой матрицы.

Как правило, гидравлические прессы оснащены блокирующими устройствами, которые предназначены удерживать полуматрицы в требуемом положении в процессе введения пуансона. Указанный пуансон обычно приводится в действие посредством поршня, функционирующего со второй стороны пресса, противоположной стороне, с которой обрабатываемая труба вводится и извлекается из пресса.

Общеизвестно, что может выполняться как «одноударная», так и «двухударная» высадка конца нефтепроводной трубы. Указанную одноударную высадку конца трубы выполняют при использовании одной матрицы и при одноразовом введении пуансона в разогретый конец трубы. В процессе двухударной высадки сначала выполняют первую высадку при использовании первой матрицы и первого пуансона, после чего, немедленно выполняют вторую высадку при использовании второй матрицы, отличающейся от первой, и второго пуансона, отличающегося от первого. В некоторых случаях требуется третья высадка одного и того же конца, которую выполняют после повторного нагрева высаживаемого конца трубы, таким образом, осуществляется «трехударная» высадка конца трубы.

Также известно, что как матрица, так и пуансон после использования в обязательном порядке должны быть охлаждены по окончании каждой операции высадки (например, водой) и смазаны (например, графитом) перед повторным использованием. Фактически, проведение указанных этапов обслуживания (охлаждения и смазки) является совершенно необходимым в связи с повышением температуры металлической трубы в результате нагрева и наличием оксидов, постоянно образующихся при этой температуре. Обычно, полуматрицы и пуансон охлаждаются и смазываются при помощи соответствующих устройств, которые приводятся в действие, сразу после завершения процесса высадки.

В традиционных гидравлических высадочных прессах матрицы поддерживаются соответствующими удерживающими устройствами, которые жестко соединены со станиной пресса. Указанное удерживающее матрицу устройство перемещает полуматрицы между закрытым положением, в котором они сомкнуты вокруг высаживаемого конца трубы, и открытым положением, в котором полуматрицы разведены и могут быть охлаждены и смазаны. При указанном открытом положении полуматриц трубу можно вводить в пресс и извлекать из него. Как правило, полуматрицы в открытом положении также находятся, по существу, в пределах станины. Таким образом, охлаждение и смазка полуматриц выполняется в пределах рабочего пространства пресса, определяемого станиной.

Следует отметить, что указанный аспект имеет существенное значение, поскольку станина пресса должна иметь большой размер, чтобы не только вмещалось удерживающее матрицу устройство, но и обеспечивалось достаточное пространство для охлаждающих и смазывающих устройств. Также имеется существенный недостаток, состоящий в том, что вода и графит, используемые для охлаждения и смазки, смешиваясь, осаждаются на подвижных элементах пресса и скапливаются на дне станины. Следовательно, во избежание стопорения отдельных деталей пресса или нарушения работы самого пресса, требуется с большей частотой проводить операции очистки и технического обслуживания станины и других частей пресса. Таким образом, увеличивается время простоя высадочного пресса, то есть снижается его производительность.

Другим конструктивным недостатком современных прессов является то, что полуматрицы тесно связаны со станиной и постоянно находятся внутри пресса, в результате чего, затрудняется замена пары полуматриц на другие полуматрицы, например, когда должна быть проведена высадка партии труб, отличающейся по характеристикам от предыдущей, или просто, когда полуматрицы, вследствие износа, не обеспечивают необходимый минимальный допуск. Следует отметить, что в настоящее время замена полуматриц, фактически, является операцией, которая производится профессиональными специалистами высокой квалификации. На практике операция подготовки-замены полуматриц (наладка пресса) является весьма длительной и тонкой, что связано с большим весом матриц и сложностями в перемещении их между внутренними частями самого пресса.

На фиг.1 показан «двухударный» высадочный пресс известного типа, обозначенный в целом ссылочной позицией 200. Пресс 200 содержит станину, ограниченную парой плит 250, соединенных продольными балками, параллельными продольной оси 211 пресса. Пресс 200 содержит пару верхних полуматриц 201, поддерживаемых первыми держателями 202, установленными выше продольной оси 211 пресса, которые способны поворачиваться вокруг одной и той же оси поворота, перемещая, таким образом, соединенные с ними полуматрицы 201 между закрытым положением и открытым положением. Указанный пресс 200 также содержит пару нижних полуматриц 205, поддерживаемых вторыми держателями 206, установленными ниже продольной оси 211 пресса, которые способны поворачиваться вокруг одной и той же оси поворота, перемещая, таким образом, соединенные с ними полуматрицы 206 между закрытым положением и открытым положением.

Гидравлический пресс, представленный на фиг.1, кроме вышеупомянутых недостатков имеет еще один недостаток, связанный с расположением нижних полуматриц 205. На практике установлено, что оксиды, образовавшиеся в результате нагрева трубы при температуре выше 600-700°C, при введении трубы в пресс отделяются от трубы. Указанные оксиды, отделяясь от трубы, осаждаются на нижней полуматрице 205 и механических деталях, которые обеспечивают соответствующее перемещение указанной полуматрицы. В результате осаждения указанных оксидов происходит отклонение размеров нижней полуматрицы 205 от заданных допусков, что отрицательно отражается на качестве высадки и, соответственно, на функциональной надежности пресса. К тому же, указанные оксиды могут привести к нарушению работы механических деталей и, как следствие, к временным прерываниям процесса высадки или к более длительным простоям оборудования.

Другой пример двухударного высадочного пресса известного типа описан в патентной заявке JP 60003938. Указанный пресс содержит станину, ограниченную парой неподвижных плит, соединенных продольными балками, параллельными продольной оси пресса. Первый пуансон и второй пуансон подсоединены к противоположным концам первого поворотного держателя. Указанный держатель поворачивается вдоль своей средней линии вокруг первой продольной балки между одним угловым положением и другим угловым положением, в результате чего, один из двух пуансонов располагается в пределах рабочего пространства пресса, а другой пуансон располагается вне того же пространства. Описанный в патентной заявке JP 60003938 пресс содержит пару элементов, удерживающих первую матрицу, причем каждый из указанных элементов поддерживает соответствующую полуматрицу первой матрицы, и пару элементов, удерживающих вторую матрицу, причем каждый из указанных элементов поддерживает соответствующую полуматрицу второй матрицы. Кроме того, пресс содержит первое зажимное приспособление, функционально связанное с удерживающими первую матрицу элементами. Указанные удерживающие элементы, в частности, перемещаются в осевом направлении относительно первого зажимного приспособления между первым положением, в котором полуматрицы смыкаются вокруг высаживаемого конца трубы, и вторым положением, в котором они разводятся. Вторые удерживающие матрицу элементы аналогичным образом перемещаются относительно второго зажимного приспособления.

Два зажимных приспособления установлены на противоположных концах второго поворотного держателя, который поворачивается относительно своей средней линии вокруг второй продольной балки, отличающейся от первой, между двумя угловыми положениями, в результате чего, одно из двух зажимных приспособлений (например, первое) располагается в рабочем пространстве пресса, а другое зажимное приспособление (например, второе) располагается вне того же рабочего пространства.

Пресс, описанный в патентной заявке JP 60003938, обладает рядом недостатков, в связи с чем, является совершенно не точным, не очень надежным в работе и малопроизводительным. Следует отметить, что при выполнении высадки, например, в указанном прессе требуется проведение последовательных действий: введение трубы, выполнение «удара», дальнейшее перемещение трубы в направлении введения, открытие матрицы и, наконец, изменение положения трубы для следующего «удара» пуансона. Другими словами, в описанном прессе развести полуматрицы после использования, фактически, невозможно до тех пор, пока высаженная труба не продвинута вперед в сам пресс. Действительно, положение трубы после выполнения высадки ее конца не позволяет переместить матрицы в осевом направлении для того, чтобы их открыть. Для разведения полуматриц требуется перемещение трубы, что, фактически, является дополнительным этапом процесса высадки, приводящим к нежелательному увеличению продолжительности всего процесса и возрастанию риска возможных ошибок в расположении трубы для проведения второго удара пуансона.

Следующий аспект технического решения, описанного в патентной заявке JP 60003938, направлен на увеличение размеров станины с целью создания безопасных условий работы пресса. Действительно, в связи с большим весом матриц, продольные балки и поддерживающие поворотные держатели должны быть массивными. Кроме того, следует отметить, что из-за большого веса матрицы держатели должны поворачиваться медленно и, соответственно, позиционирование матриц производится медленно, то есть с малой скоростью. Указанный аспект также приводит к нежелательному увеличению продолжительности процесса и, как следствие, к снижению качества конечного продукта. В действительности, температура высаживаемого конца трубы неизбежно падает в промежутке времени между первым и вторым ударами пуансона при проведении процесса высадки. Существенное падение температуры высаживаемого конца трубы связано с большим промежутком времени между ударами пуансона при медленном повороте держателей, вследствие чего, создаются условия, не отвечающие требованиям для проведения второго удара пуансона.

Наконец, следует отметить, что в прессе, описанном в патентной заявке JP 60003938, охлаждение и смазка полуматриц после каждого удара пуансона также являются довольно трудоемкими операциями и сопровождаются нежелательными эффектами. Фактически, водно-графитовая смесь снижает эффективность и точность действия вращающихся элементов поворотных держателей, в результате чего, возникает необходимость проведения более частого технического обслуживания. Кроме того, после каждого удара пуансона, обеспечивающего высадку, оксиды могут оседать на полуматрицах, а также на вращающихся элементах поворотных держателей, вызывая, таким образом, их повреждение.

В связи с вышеизложенным становится очевидной потребность в новых технических решениях, которые позволят преодолеть указанные недостатки высадочных прессов известного уровня техники.

Существо изобретения

Таким образом, основная цель настоящего изобретения заключается в создании высадочного пресса, который обеспечит проведение процесса высадки конца нефтепроводной трубы без указанных недостатков. Исходя из основной цели, первостепенной задачей настоящего изобретения является создание высадочного пресса, в котором операции охлаждения и смазки матрицы и пуансона будут проводиться быстро и эффективно. Следующей задачей настоящего изобретения является создание высадочного пресса, в котором высадочные средства могут быть легко и быстро замены без привлечения высококвалифицированного персонала и/или использования сложного и специального оборудования. Другой задачей настоящего изобретения является создание высадочного пресса, который при проведении двухударной высадки с короткой продолжительностью цикла обеспечит высокую производительность. Еще одной задачей настоящего изобретения является создание высадочного пресса, который обеспечит быстрый одноударный процесс высадки. Не последней задачей настоящего изобретения является создание высадочного пресса, который будет надежным в работе и легким в изготовлении при конкурентных издержках.

Для достижения указанных целей и решения поставленных задач предлагается высадочный пресс, обеспечивающий высадку конца металлической трубы и содержащий:

- станину, которая определяет продольную ось пресса и поперечное направление, по существу, ортогональное указанной продольной оси, при этом указанная станина, определяет рабочее пространство указанного пресса;

- первое блокирующее устройство, обеспечивающее блокировку трубы в заданном положении вдоль указанного продольного направления;

- первые высадочные средства, содержащие:

- по меньшей мере, одну первую высадочную матрицу, состоящую из двух полуматриц, которые могут разводиться или смыкаться вокруг высаживаемого конца трубы;

- по меньшей мере, один пуансон, перемещаемый вдоль продольной оси пресса между первым осевым положением и вторым осевым положением, при этом, по меньшей мере, одно из указанных осевых положений пуансона является необходимым для введения пуансона в указанный высаживаемый конец трубы;

- удерживающее первую матрицу устройство, которое поддерживает указанные полуматрицы первой матрицы в процессе их перемещения из приближенного положения, в котором указанные полуматрицы взаимно сближены, в отдаленное положение, в котором указанные полуматрицы разведены и отдалены друг от друга;

- второе блокирующее устройство, обеспечивающее блокировку полуматриц первой матрицы в закрытом положении, в котором указанные полуматрицы находятся в контакте, формируя указанную первую матрицу.

Согласно настоящему изобретению удерживающее первую матрицу устройство является независимым от станины и перемещается в направлении, параллельном указанному поперечному направлению, между рабочим положением, в котором полуматрицы первой матрицы смыкаются вокруг высаживаемого конца указанной трубы, и, по меньшей мере, одним нерабочим положением, располагаясь вне рабочего пространства, определяемого указанной станиной, благодаря чему, указанные полуматрицы первой матрицы могут быть охлаждены/смазаны вне рабочего пространства пресса.

Согласно дополнительному аспекту настоящего изобретения указанный первый пуансон перемещается вдоль направления, параллельного указанному поперечному направлению, по меньшей мере, между одним рабочим положением, в котором ось первого пуансона выровнена с продольной осью указанного пресса и, по меньшей мере, одним нерабочим положением, располагаясь вне рабочего пространства указанного пресса, благодаря чему, указанный пуансон может быть охлажден и/или смазан вне рабочего пространства пресса.

Согласно настоящему изобретению средства для высадки конца трубы перемещаются в поперечном направлении из рабочего положения в рабочем пространстве, определяемом станиной, в нерабочее положение вне указанного рабочего пространства, в котором указанные средства могут быть охлаждены и смазаны. Возможность выполнения указанных операций вне машины позволяет предохранить внутренние рабочие детали от повреждения. Кроме того, предпочтительно, указанное нерабочее положение позволяет быстро произвести замену высадочных средств без привлечения высококвалифицированного персонала. К тому же, следует отметить, что поскольку удерживающее матрицу устройство действует независимо от станины, то есть без жесткой связи с ней, предпочтительно, можно упростить конструкцию станины и, таким образом, ограничить вес станины.

В настоящем изобретении также предлагается способ высадки конца металлической трубы, осуществляемый в соответствии с пунктом 13 и зависимыми пунктами формулы изобретения при использовании пресса согласно настоящему изобретению.

Краткое описание чертежей

Дополнительные признаки и преимущества настоящего изобретения будут очевидны из подробного описания предпочтительных, но не исключительных, вариантов высадочного пресса, обеспечивающего высадку металлических труб, которые могут применяться в нефтедобывающей промышленности, проиллюстрированных посредством не ограничивающего примера со ссылкой на прилагаемые чертежи.

Фиг.1 - вид в перспективе высадочного пресса известного типа, обеспечивающего высадку металлических труб.

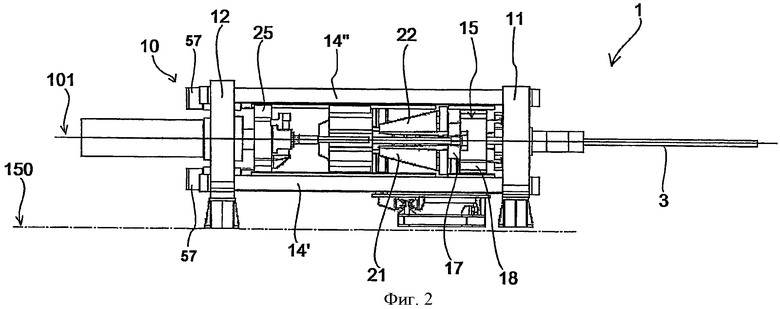

Фиг.2 - вид сбоку первого варианта высадочного пресса согласно настоящему изобретению.

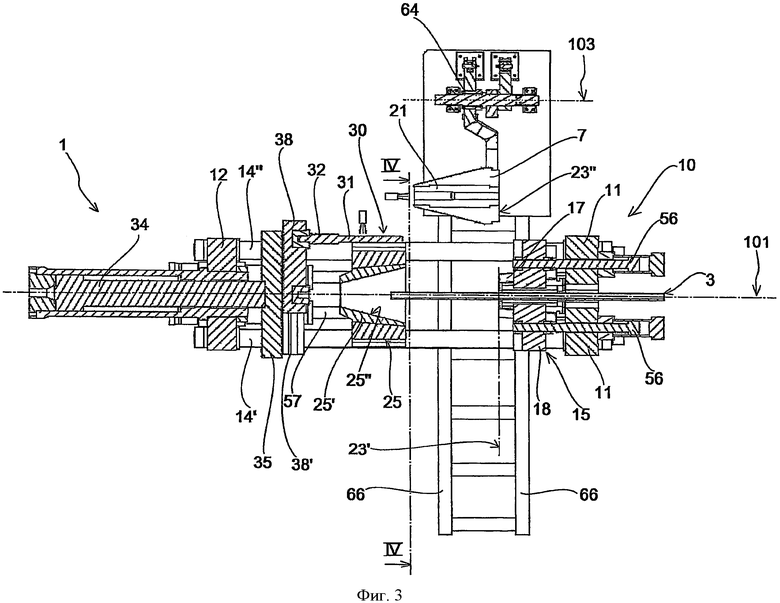

Фиг.3 - вид в плане высадочного пресса, представленного на фиг.2, в первом рабочем положении.

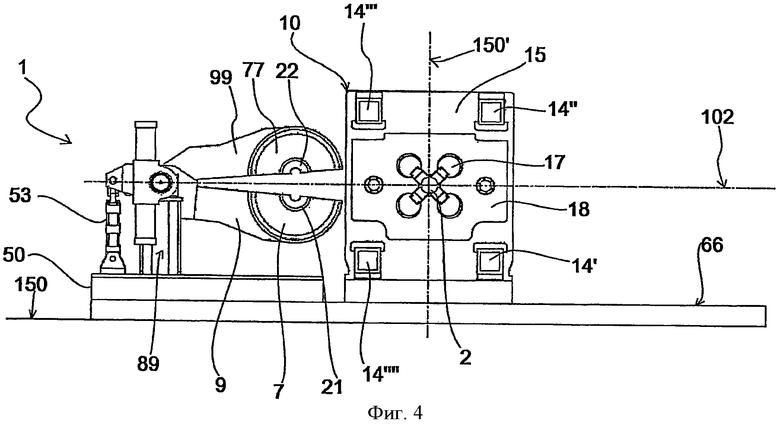

Фиг.4 - вид в разрезе по линии IV-IV пресса, представленного на фиг.3.

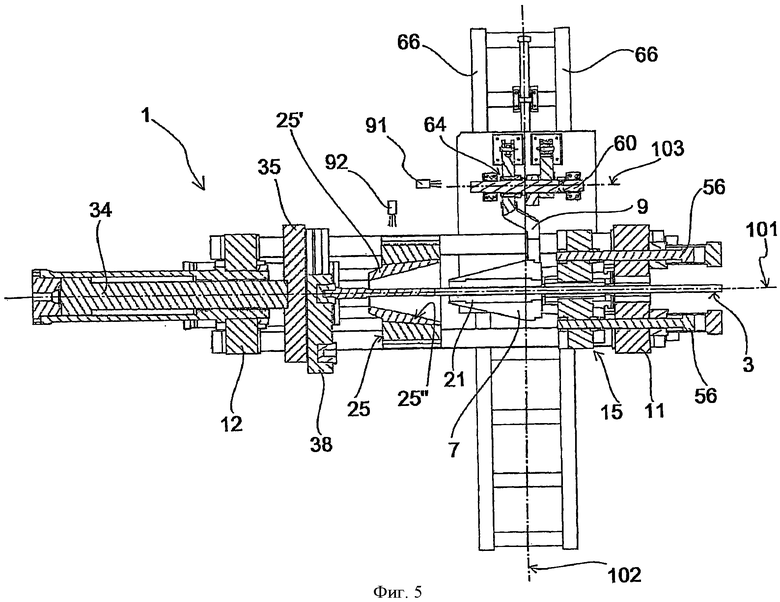

Фиг.5 - вид в плане пресса, представленного на фиг.3, во втором рабочем положении.

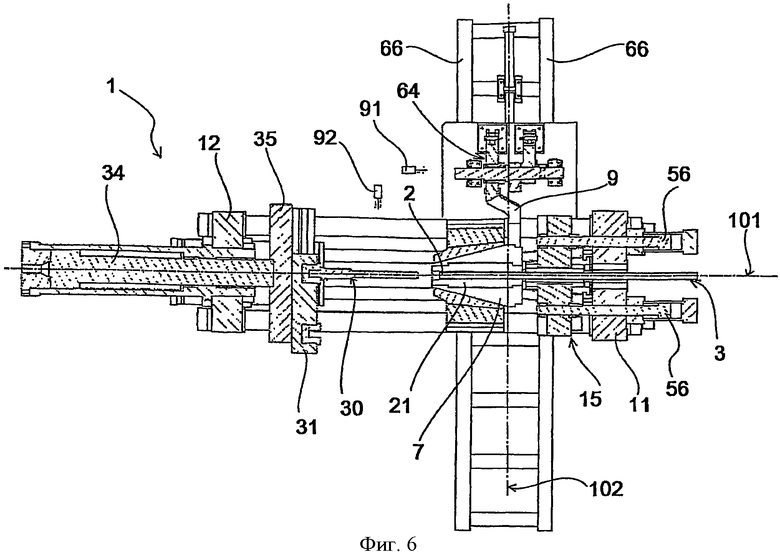

Фиг.6 - вид в плане пресса, представленного на фиг.3, в третьем рабочем положении.

Фиг.7 - вид в плане второго варианта высадочного пресса согласно настоящему изобретению в первом рабочем положении.

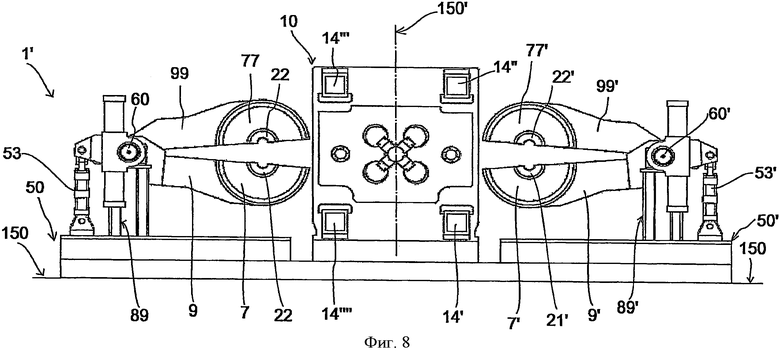

Фиг.8 - вид в разрезе по линии VIII-VIII пресса, представленного на фиг.7.

Фиг.9 - вид в плане пресса, представленного на фиг.7, во втором рабочем положении.

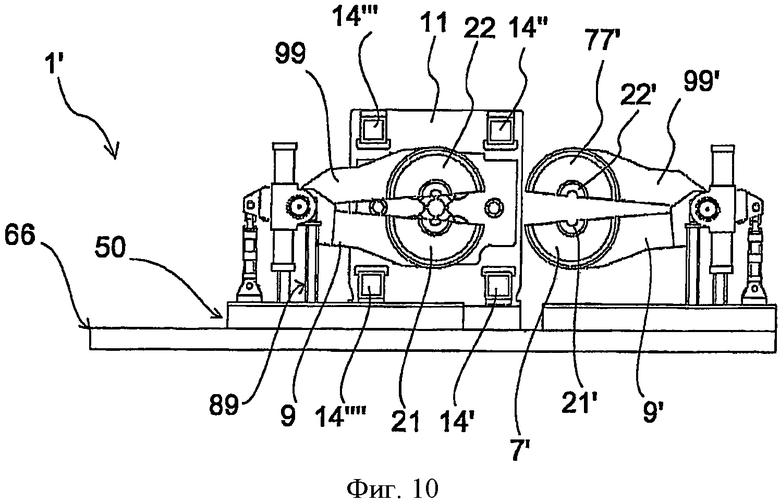

Фиг.10 - вид в разрезе по линии Х-Х пресса, представленного на фиг.9.

Фиг.11 - вид в плане пресса, представленного на фиг.7, в третьем рабочем положении.

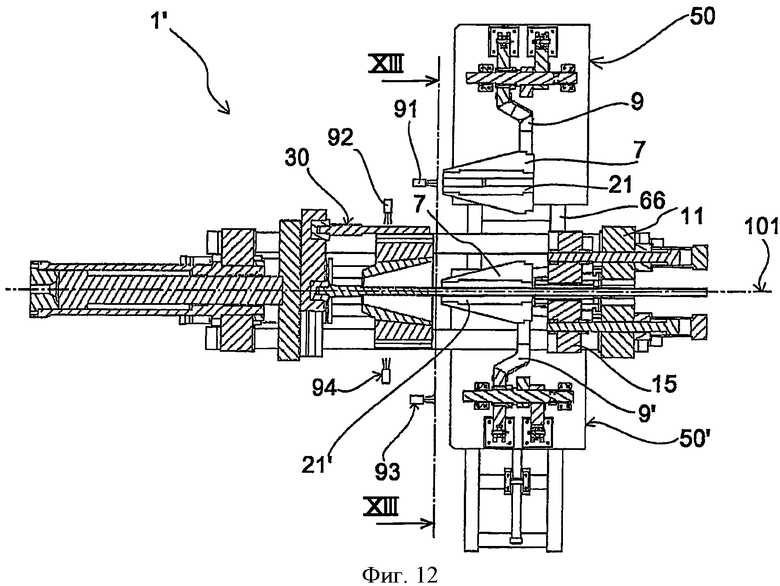

Фиг.12 - вид в плане пресса, представленного на фиг.7, в четвертом рабочем положении.

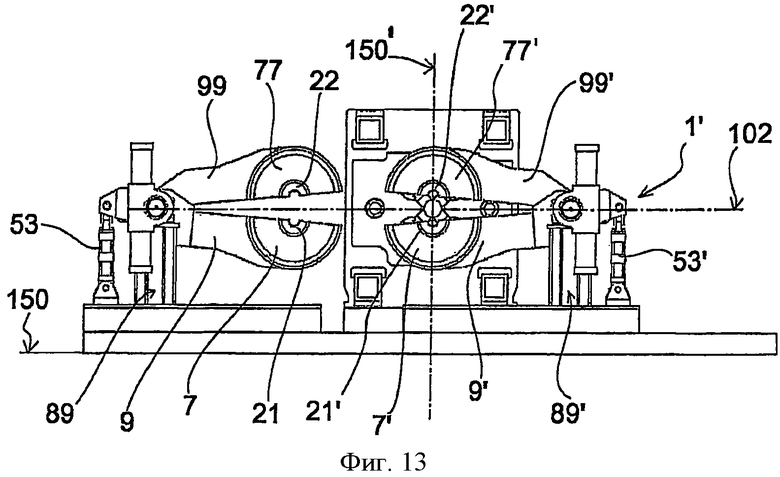

Фиг.13 - вид в разрезе по линии XIII-XIII пресса, представленного на фиг.12.

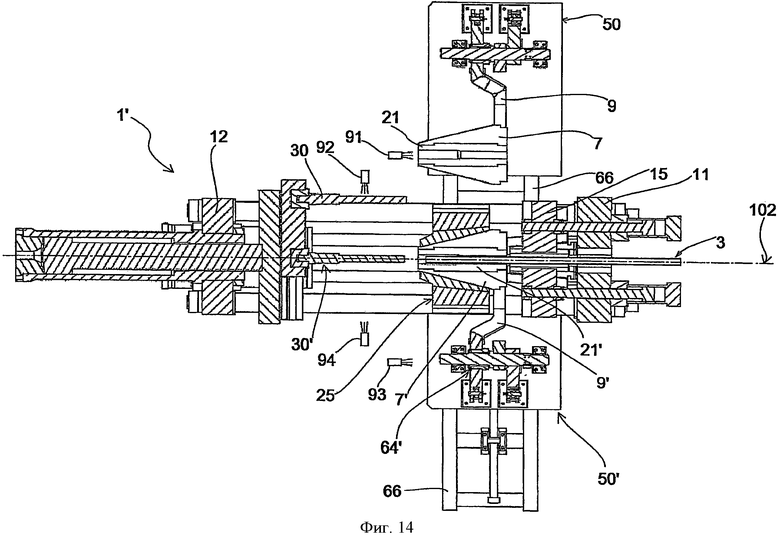

Фиг.14 - вид в плане пресса, представленного на фиг.7, в пятом рабочем положении.

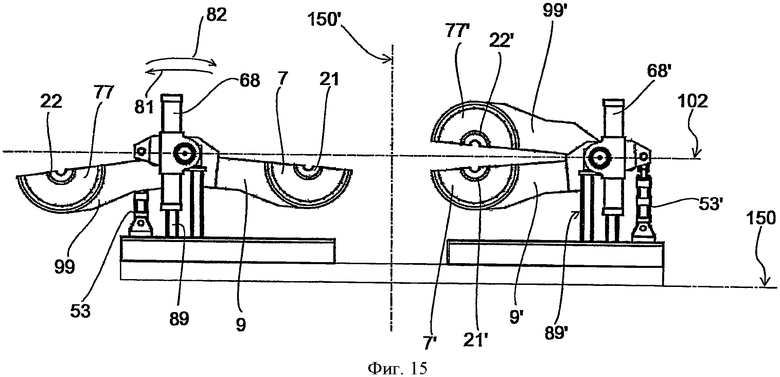

Фиг.15 - вид удерживающего матрицу устройства согласно настоящему изобретению.

Осуществление изобретения

На фиг.2-6 представлен первый возможный вариант осуществления высадочного пресса согласно настоящему изобретению, а на фиг.7-15 представлен второй возможный вариант осуществления высадочного пресса. Каждый из представленных вариантов высадочного пресса 1 согласно настоящему изобретению может использоваться для высадки конца 2 металлической трубы 3, применяемой, например, в нефтедобывающей промышленности. В контексте настоящего изобретения термин «труба» относится к металлическому изделию, имеющему внутри полость, окружающую прямолинейную ось, с любым поперечным сечением (определяемым плоскостью, ортогональной указанной прямолинейной оси).

Первый вариант высадочного пресса 1 согласно настоящему изобретению содержит станину 10, которая определяет продольную ось 101 пресса 1 и поперечное направление 102, ортогональное указанной продольной оси 101. Как будет подробнее описываться далее, трубу 3 располагают так, чтобы ее продольная ось была выровнена с продольной осью 101 пресса 1. Станина 10, предпочтительно, опирается на горизонтальную плоскость 150, показанную на фиг.2. Продольная ось 101 параллельна указанной горизонтальной плоскости 150 и лежит в вертикальной плоскости 150′ (показанной на фиг.4), по существу, ортогональной указанной горизонтальной плоскости 150. Таким образом, поперечное направление 102 ортогонально указанной вертикальной плоскости 150′.

Станина 10 содержит первую неподвижную плиту 11 и вторую неподвижную плиту 12, которые продолжаются в поперечном направлении относительно указанной продольной оси 101, при этом неподвижная плита 11 определяет сторону введения и извлечения трубы 3 из пресса 1. Станина 10 содержит несколько продольных несущих балок 14′, 14′, 14′′′, 14′′′′, которые соединяют первую неподвижную плиту 11 со второй неподвижной плитой 12. Как показано на фиг.4, в частности, первая пара параллельных продольных балок 14′, 14′′ расположена на первой стороне относительно указанной вертикальной плоскости 150′, в то время как вторая пара параллельных продольных балок 14′′′, 14′′′′ расположена на второй стороне относительно той же вертикальной плоскости 150′, симметрично продольным балкам 14′, 14′′, расположенным на указанной первой стороне.

Станина 10 определяет рабочее пространство пресса 1, то есть пространство, в пределах которого приводятся в действие детали пресса 1, описываемые далее, для проведения процесса высадки конца 2 трубы 3. В контексте настоящего изобретения термин «рабочее пространство» означает, в частности, пространство, продолжающееся в поперечном направлении (то есть вдоль указанного поперечного направления 102) от указанной первой пары продольных балок 14′, 14′′ до указанной второй пары продольных балок 14′′′, 14′′′′ и ограничиваемое в продольном направлении с одной стороны указанной первой неподвижной плитой 11 и указанной второй неподвижной плитой 12 со второй стороны.

Высадочный пресс 1 согласно изобретению содержит первое блокирующее устройство, предусмотренное для закрепления трубы 3 в заданном положении вдоль указанной продольной оси 101. Указанное первое блокирующее устройство содержит первое подвижное зажимное приспособление 15, поддерживаемое вблизи первой неподвижной плиты 11 посредством продольных балок 14′, 14′, 14′′′, 14′′′′. Первое зажимное приспособление 15 содержит несколько зажимов 17, способных сцепляться с наружной поверхностью трубы 3. Первое зажимное приспособление 15, кроме того, содержит наружный ползун 18, сцепляемый с внутренними зажимами 17 посредством конических поверхностей, чтобы продольное поступательное перемещение ползуна 18 в первом направлении вызывало радиальное перемещение зажимов 17 для их закрытия, и поступательное перемещение ползуна 18 во втором направлении, противоположном первому направлению, вызывало радиальное перемещение зажимов 17 для их открытия.

Первое блокирующее устройство, кроме того, содержит первые гидравлические средства, приводящие ползун 18 в поступательное движение параллельно продольной оси 101. Указанные первые гидравлические средства, предпочтительно, содержат несколько толкателей 56, способных продвигать ползун 18 к/от первой неподвижной плиты 11, и обеспечивающих, таким образом, закрытие/открытие зажимов 17, то есть блокировку/разблокировку трубы 3.

Пресс 1 согласно настоящему изобретению содержит первые высадочные средства, содержащие, по меньшей мере, одну первую матрицу, состоящую из двух полуматриц 21, 22, которые могут быть разведены и сомкнуты вокруг высаживаемого конца 2 трубы 3. Высадочные средства, кроме того, содержат первый пуансон 30, перемещаемый вдоль продольной оси 101 между первым осевым положением и вторым осевым положением, причем, по меньшей мере, одно из указанных положений соответствует условиям введения пуансона в высаживаемый конец 2 трубы 3. Первый пуансон 30 имеет достаточно известную конфигурацию и содержит первый конический участок 31, наибольший диаметр которого по существу, эквивалентен диаметру внутренней полости трубы 3 или меньше указанного диаметра, и второй цилиндрический участок 32, диаметр которого больше диаметра внутренней полости трубы 3, но меньше наружного диаметра первой матрицы.

Высадочный пресс 1 согласно изобретению содержит удерживающее первую матрицу устройство, которое поддерживает полуматрицы 21, 22 первой матрицы. Указанное удерживающее первую матрицу устройство перемещает полуматрицы 21, 22 первой матрицы между приближенным положением, в котором они взаимно сближены, и отдаленным положением (или открытым положением), в котором полуматрицы разведены и отдалены друг от друга. В соответствии с рабочим режимом полуматрицы 21, 22 первой матрицы приводятся в приближенное положение перед ударом пуансона для высадки конца трубы, то есть до приведения в действие первого пуансона 30. После того, как пуансон 30 произвел удар, полуматрицы 21, 22 первой матрицы приводятся в отдаленное положение (открытое положение).

В соответствии с рабочим режимом высадочного пресса 1 согласно изобретению приближенное положение полуматриц 21, 22 первой матрицы может, по существу, совпадать с «закрытым положением» указанных полуматриц. В контексте настоящего изобретения термин «закрытое положение» означает, в частности, положение, в котором полуматрицы 21, 22 первой матрицы, охватывая высаживаемый конец 2 трубы 3, находятся с ним в контакте и формируют, таким образом, первую матрицу. Безусловно, «закрытое положение» является необходимым в качестве подготовительного этапа к любому удару пуансона, обеспечивающего высадку.

В предпочтительном рабочем режиме высадочного пресса 1 согласно настоящему изобретению приближенное положение полуматриц 21, 22 первой матрицы, не совпадает с закрытым положением полуматриц, описанным выше, однако является положением, в котором указанные полуматрицы окружают высаживаемый конец 2 трубы, но не контактируют непосредственно с самим концом 2 трубы. Закрытие полуматриц 21, 22 первой матрицы (то есть достижение закрытого положения первой матрицы) обеспечивается вторым блокирующим устройством, действие которого более подробно будет описываться ниже.

Удерживающее первую матрицу устройство содержит удерживающие первую матрицу элементы 7, 77, корпус каждого из которых предназначен для вмещения, соответствующей полуматрицы 21, 22 указанной первой матрицы. Конкретнее, как показано на фиг.4, удерживающий матрицу элемент 7 (или нижний удерживающий матрицу элемент 7) поддерживает нижнюю полуматрицу 21 и второй удерживающий матрицу элемент 77 (или верхний удерживающий матрицу элемент 77) поддерживает верхнюю полуматрицу 22. Корпус каждого из удерживающих первую матрицу элементов 7, 77 имеет форму полуконуса, таким образом, корпус, по существу, сужается в направлении второй неподвижной плиты 12, то есть в направлении введения трубы 3 в пресс. Удерживающее первую матрицу устройство, к тому же, содержит пару поворотных держателей 9, 99, несущих на одном конце, соответственно, один из указанных удерживающих первую матрицу элементов 7, 77. Как видно на фиг.4, первый держатель 9 (или нижний держатель 9) несет нижний удерживающий матрицу элемент 7, а второй держатель 99 (или верхний держатель 99) несет верхний удерживающий матрицу элемент 77. Указанные поворотные держатели 9, 99 поворачиваются в противоположном направлении относительно оси поворота 103 (показанной на фиг.3), по существу, параллельной продольной оси 101 пресса 1, перемещая, таким образом, полуматрицы 21, 22 первой матрицы между закрытым положением и открытым положением. Указанные держатели 9, 99 подвешены на валу 60, который определяет ось поворота 103 держателей 9, 99. Указанный вал 60 установлен на опорной станине 89 (показанной на фиг.4).

Удерживающее первую матрицу устройство, кроме того, содержит вторые гидравлические средства, обеспечивающие вращение указанных выше держателей 9, 99. В частности указанные средства содержат один или несколько гидроцилиндров 53, каждый из которых воздействует на конец одного из указанных держателей 9, 99, противоположный концу, несущему соответствующий удерживающий первую матрицу элемент 7, 77 (также см. фиг.4).

Высадочный пресс 1 согласно изобретению содержит второе блокирующее устройство, предназначенное для блокировки полуматриц 21, 22 первой матрицы. На фиг.3 подробно показан предпочтительный вариант второго блокирующего устройства, которое содержит второе зажимное приспособление 25, перемещаемое вдоль указанной продольной оси 101 между положением блокировки, в котором зажимное приспособление прикладывает силу для закрытия указанных полуматриц 21, 22 первой матрицы, и положением разблокировки. Указанное второе подвижное зажимное приспособление 25 содержит внутренний участок 25′, который имеет коническую поверхность 25′′, согласующуюся с наружной поверхностью корпусов удерживающих первую матрицу элементов 7, 77. К тому же, второе блокирующее устройство, содержит третьи гидравлические средства, обеспечивающие перемещение зажимного приспособления 25 между положением блокировки и положением разблокировки. При этом указанные третьи гидравлические средства содержат несколько толкателей 57, которые толкают и оттягивают второе зажимное приспособление 25.

Когда две полуматрицы 21, 22 первой матрицы приведены в приближенное положение вокруг высаживаемого конца 2 трубы 3, второе зажимное приспособление 25 перемещается к положению блокировки, в котором прикладывает силу, чтобы сомкнуть и заблокировать две полуматрицы 21, 22 первой матрицы в закрытом положении. Благодаря конусности внутреннего участка 25′ зажимного приспособления и конусности корпусов удерживающих первую матрицу элементов 7, 77 обеспечивается плотное закрытие полуматриц 21, 22 первой матрицы перед введением первого пуансона 30 в высаживаемый конец трубы, то есть перед ударом пуансона, обеспечивающего высадку.

Таким образом, полуматрицы 21, 22 первой матрицы приводятся в закрытое положение в результате действия второго зажимного приспособления 25, перемещаемого в положение блокировки. Указанное техническое решение является особенно предпочтительным, поскольку позволяет сдержать снижение температуры конца 2 трубы, которое происходит при закрытом положении полуматриц 21, 22. Фактически, когда труба 3 введена в пресс, за счет теплового излучения происходит охлаждение высаживаемого конца 2 трубы. Когда полуматрицы 21, 22 вступают в контакт с высаживаемым концом 2 трубы 3, за счет теплопроводности происходит более быстрый отвод тепла от высаживаемого конца 2 трубы посредством указанных полуматриц 21, 22. Как результат, температура высаживаемого конца 2 трубы существенно снижается, что отрицательно сказывается на качестве процесса высадки. Указанный аспект имеет особенно большое значение, когда пресс используется для проведения двухударной высадки.

Техническое решение, в котором предусмотрено приближенное положение полуматриц 21, 22 (не соответствующее закрытому положению), а также закрытие полуматриц 21, 22 первой матрицы посредством второго зажимного приспособления 25, позволяет сдержать снижение температуры высаживаемого конца 2 трубы 3, поскольку рассеяние тепла за счет проводимости происходит только во время самого процесса высадки. Практически, полуматрицы 21, 22 первой матрицы поддерживаются в закрытом положении, по существу, только в течение промежутка времени, когда второе зажимное приспособление 25 приближается к положению блокировки и находится в положении блокировки. Следует отметить, как только пуансон, обеспечивающий высадку, выполнил удар, второе зажимное приспособление 25 приводится в положение разблокировки, в результате чего, полуматрицы 21, 22 первой матрицы быстро открываются, переходя в открытое положение, таким образом, исключается рассеяние тепла за счет теплопроводности и восстанавливаются условия, при которых рассеяние тепла происходит только за счет его излучения.

Согласно настоящему изобретению удерживающее первую матрицу устройство является независимым от станины 10 и перемещается вдоль направления, параллельного указанному поперечному направлению 102, между рабочим положением и нерабочим положением. Термин «рабочее положение», применительно, в частности, к удерживающему первую матрицу устройству, означает первое поперечное положение, достигаемое удерживающим первую матрицу устройством, в котором две полуматрицы 21, 22 первой матрицы могут быть сомкнуты вокруг указанного конца 2 трубы для его высадки. Термин «нерабочее положение», применительно, в частности, к удерживающему первую матрицу устройству, означает второе поперечное положение, достигаемое удерживающим первую матрицу устройством, отличающееся от указанного первого поперечного положения тем, что указанное устройство находится вне рабочего пространства, благодаря чему, полуматрицы 21, 22 первой матрицы могут быть охлаждены и/или смазаны вне рабочего пространства, определяемого станиной 10 указанного пресса 1.

Высадочный пресс 1 согласно изобретению содержит средства поперечного перемещения, предусмотренные для удерживающего первую матрицу устройства, которые обеспечивают перемещение удерживающего первую матрицу устройства между рабочим положением и нерабочим положением. Указанные первые средства поперечного перемещения содержат первую каретку 50, на которой установлено удерживающее первую матрицу устройство, а также содержат несколько направляющих 66, обеспечивающих перемещение указанной первой каретки 50 в направлении, параллельном указанному поперечному направлению 102. Наличие первых средств поперечного перемещения, является особенно предпочтительным, поскольку обеспечивается возможность проводить мероприятия по техническому обслуживанию полуматриц 21, 22 первой матрицы, а также легко и быстро производить замену самих матриц за пределами пресса 1, т.е. независимо от станины. В этом отношении следует отметить, что указанная первая каретка 50 после достижения нерабочего положения также может быть заменена на другую каретку, на которой уже установлены другое удерживающее матрицу устройство с другой матрицей. Этот прием позволяет минимизировать время наладки пресса 1 с очевидными преимуществами с точки зрения производительности.

Согласно предпочтительному варианту осуществления изобретения первый пуансон 30 перемещается также вдоль направления, параллельного указанному поперечному направлению 102, между рабочим положением указанного пуансона 30 и нерабочим положением указанного пуансона 30. Термин «рабочее положение», применительно, в частности, к первому пуансону 30, означает положение, в котором ось первого пуансона 30, по существу, выровнена с продольной осью 101 пресса 1, наряду с тем, как термин «нерабочее положение», применительно, к тому же пуансону 30, означает положение вне рабочего пространства пресса 1, в котором пуансон может быть охлажден и/или смазан.

Например, на фиг.3 видно, что размеры первого пуансона 30 меньше размеров удерживающего первую матрицу устройства. К тому же, благодаря конфигурации первого пуансона, его охлаждение и смазка проводится значительно легче, по сравнению с охлаждением и смазкой полуматриц 21, 22. Соответственно, поперечное перемещение пуансона 30, предпочтительно, короче поперечного перемещения удерживающего первую матрицу устройства. В этом отношении следует отметить, что пресс 1 согласно изобретению оснащен первым обрабатывающим устройством 91, предусмотренным для проведения охлаждения и смазки пары полуматриц. Указанное первое обрабатывающее устройство приводится в действие, когда указанное удерживающее первую матрицу устройство достигло нерабочего положения. Пресс 1 согласно настоящему изобретению оснащен вторым обрабатывающим устройством 92, предусмотренным для проведения охлаждения и смазки первого пуансона 30, когда он достиг нерабочего положения, указанного выше.

Как показано на фиг.3 и 5, пресс 1 согласно настоящему изобретению дополнительно снабжен осевыми приводными средствами для перемещения в осевом направлении первого пуансона 30 между указанными выше первым осевым положением и вторым осевым положением. В частности, указанные осевые приводные средства включают, в частности, прижимную поперечину 35, поддерживаемую и направляемую продольными балками 14′, 14′′, 14′′′, 14′′′′ станины 10. Осевые приводные средства, к тому же, содержат толкатель 34, соединенный с прижимной поперечиной 35 и приводимый в действие с помощью гидравлики. В частности, указанный толкатель 34 выступает из станины 10 пресса 1 через вторую неподвижную плиту 12.

Высадочный пресс 1 согласно настоящему изобретению, кроме того, снабжен средствами поперечного перемещения первого пуансона 30, которые, фактически, обеспечивают его перемещение между указанными выше рабочим положением и нерабочим положением. Указанные средства поперечного перемещения содержат ползун 38, на котором установлен указанный первый пуансон 30, и прямолинейный направляющий элемент 38′, составляющий единое целое с прижимной поперечиной 35, благодаря чему, указанный элемент располагается параллельно поперечному направлению 102. Средства поперечного перемещения первого пуансона 30, кроме того, содержат четвертые гидравлические средства (не показано на чертежах), обеспечивающие перемещение ползуна 38, по меньшей мере, между первым поперечным положением и вторым поперечным положением, которые определяют, соответственно, указанное рабочее положение и указанное нерабочее положение первого пуансона 30.

На фиг.2-5 показан высадочный пресс 1 согласно настоящему изобретению, обеспечивающий осуществление первого способа одноударной высадки конца 2 металлической трубы 3, к примеру, трубы, применяемой в нефтедобывающей промышленности. Указанный первый способ одноударной высадки содержит этапы, которые описываются ниже:

- введение трубы 3 в пресс 1 со стороны введения и извлечения, определяемой первой неподвижной плитой 11, и осевое блокирование в заданном положении (см. фиг.3 и 4);

- перемещение удерживающего первую матрицу устройства из нерабочего положения в рабочее положение (см. фиг.5);

- перемещение первого пуансона 30 из нерабочего положения в рабочее положение (см. фиг.5);

- перемещение полуматриц 21, 22 первой матрицы посредством удерживающего первую матрицу устройства в приближенное положение, в котором полуматрицы окружают высаживаемый конец 2 трубы 3, не вступая в контакт с указанным концом трубы;

- приведение в действие второго блокирующего устройства, обеспечивающего смыкание полуматриц 21, 22 первой матрицы и последующую блокировку указанных полуматриц в закрытом положении (а именно, перемещение второго зажимного приспособления 25 из положения разблокировки в положение блокировки, показанное на фиг.6);

- перемещение первого пуансона 30 посредством указанных осевых приводных средств из первого осевого положения во второе осевое положение для выполнения высадки конца трубы;

- перемещение первого пуансона 30 из второго осевого положения в первое осевого положение;

- перемещение первого пуансона 30 из рабочего положения в нерабочее положение, в котором проводится охлаждение и смазка пуансона 30 посредством указанного второго обрабатывающего устройства;

- приведение второго блокирующего устройства в нерабочее положение (за счет перемещения второго зажимного приспособления 25 из положения блокировки в положение разблокировки);

- перемещение полуматриц 21, 22 первой матрицы посредством удерживающего первую матрицу устройства в отдаленное положение (открытое положение);

- перемещение удерживающего первую матрицу устройства из рабочего положения в нерабочее положение, в котором полуматрицы 21, 22 первой матрицы охлаждаются и смазываются посредством указанного первого обрабатывающего устройства 91;

- извлечение трубы 3 из пресса 1 с той же стороны, с которой она была введена.

Согласно дополнительному аспекту настоящего изобретения высадочный пресс 1 оснащен средствами корректировки продольного положения полуматриц. Функция указанных средств заключается в смещении полуматриц 21, 22 первой матрицы вдоль направления продольной оси 101 с целью приведения их в заданное положение вдоль указанной оси 101. Согласно предпочтительному варианту осуществления изобретения указанное заданное положение полуматриц 21, 22 устанавливается относительно базовых поверхностей, а именно, первой базовой поверхности 23′, определяемой первым блокирующим устройством, и второй базовой поверхности 23′′ определяемой удерживающими первую матрицу элементами 7, 77. В проиллюстрированном техническом решении первая базовая поверхность 23′ определяется поверхностью торцов зажимов 17, выступающих из ползуна 18 в направлении второй неподвижной плиты 12. Вместе с тем, вторая базовая поверхность 23′′ определяется торцевой поверхностью корпусов удерживающих первую матрицу элементов 7, 77 и обращена к первому зажимному приспособлению 15, то есть точно обращена к зажимам 17. Первая базовая поверхность 23′ и вторая базовая поверхность 23′′ находятся в плоскостях, по существу, ортогональных продольной оси 101.

Средства корректировки продольного положения полуматриц 21, 22 первой матрицы сконструированы таким образом, чтобы в результате указанного смещения вдоль продольной оси 101 вторая базовая поверхность 23′′ входила в контакт с первой базовой поверхностью 23′ (см. фиг.5 и 6). С этой целью указанные средства корректировки снабжены приводом 64, установленным на несущей каретке 50, который перемещает в двух возможных направлениях удерживающие первую матрицу элементы (в частности держатели 9, 99) вдоль вала 60, который определяет ось вращения 103.

В рабочем режиме пресса указанные средства корректировки приводятся в действие, когда две полуматрицы 21, 22 приведены в рабочее положение. Другими словами, после того, как полуматрицы 21, 22 были перемещены из нерабочего положения (из положения вне рабочего пространства) в рабочее положение (в положение в рабочем пространстве), выполняется смещение указанных полуматриц 21, 22 первой матрицы к первому зажимному приспособлению 15, обеспечивающее контакт двух вышеуказанных базовых поверхностей 23′, 23′′ (фиг.5 и 6). Следует отметить, что указанное техническое решение является особенно предпочтительным, касательно механической прочности пресса.

Со ссылкой на фиг.6, следует отметить, что полуматрицы 21, 22 надежно заблокированы в осевом направлении между первым зажимным приспособлением 15 и вторым зажимным приспособлением 25 на протяжении всего процесса высадки конца трубы. Конкретно говоря, усилие, прикладываемое в осевом направлении входящим в высаживаемый конец трубы пуансоном, передается через удерживающие первую матрицу элементы 7, 77 к блокирующим зажимам 17 и, следовательно, к ползуну 18. Таким образом, согласно указанному техническому решению детали пресса, обеспечивающие блокировку трубы 3, (в частности, первое зажимное приспособление 15) также способствуют осевой блокировке полуматриц 21, 22 с очевидными преимуществами с точки зрения прочности и безопасности.

Следует отметить, что всегда сохраняется заданное осевое положение полуматриц 21, 22, независимо от того, какой проводится удар высадки, а именно, первый, либо второй или третий удар после повторного нагрева конца 2 трубы 3. Также следует уточнить, что осевое положение трубы 3 для проведения третьего удара пуансона должно отличаться от осевого положения указанной трубы при проведении двух предыдущих ударов пуансона в процессе высадки. В частности, осевое положение трубы 3 для третьего удара пуансона при высадке устанавливается в зависимости от геометрических параметров, определенных предыдущими двумя ударами пуансона, то есть должно быть таким, чтобы при закрытии полуматриц исключался контакт двух полуматриц 21, 22 с уже высаженным концом 2 трубы.

На фиг.7-15 представлен второй вариант пресса (обозначенного ссылочной позицией 1′) согласно настоящему изобретению, который отличается от первого варианта (фиг.2-6), главным образом, наличием вторых высадочных средств, концептуально и функционально аналогичных первым высадочным средствам, указанным выше. В дальнейшем описании аналогичные детали в двух указанных вариантах пресса будут обозначаться одинаковыми ссылочными позициями.

Точнее говоря, указанные вторые высадочные средства содержат вторую матрицу, состоящую из двух полуматриц 21′, 22′, которые могут быть разведены и сомкнуты вокруг высаживаемого конца 2 указанной трубы 3. Вторые высадочные средства, к тому же, содержат второй пуансон 30′, перемещаемый вдоль продольной оси 101 между первым осевым положением и вторым осевым положением, по меньшей мере, одно из которых соответствует условиям введения второго пуансона 30′ в высаживаемый конец 2 трубы 3. Используемые в дальнейшем описании словосочетания «первое осевое положение» и «второе осевое положение», применительно ко второму пуансону 30′, означают, соответственно, положение второго пуансона 30′, не введенного в высаживаемый конец 2 указанной трубы 3, и положение второго пуансона 30′, введенного в высаживаемый конец 2 указанной трубы 3.

Высадочный пресс 1′ согласно изобретению содержит удерживающее вторую матрицу устройство, которое поддерживает полуматрицы 21′, 22′ второй матрицы в процессе их перемещения между приближенным положением и отдаленным положением (открытым положением), аналогично перемещению полуматриц 21, 22 указанной первой матрицы, выполняемому удерживающим первую матрицу устройством. Опять же, аналогично удерживающему первую матрицу устройству, удерживающее вторую матрицу устройство также является независимым от станины 10 пресса 1 и может перемещаться вдоль направления, параллельного поперечному направлению 102 между рабочим положением и нерабочим положением. Термин «рабочее положение», применительно к указанному удерживающему вторую матрицу устройству, означает первое поперечное положение, в котором полуматрицы 21′, 22′ указанной второй матрицы могут быть сомкнуты вокруг высаживаемого конца 2 указанной трубы 3, а термин «нерабочее положение», применительно к указанному удерживающему вторую матрицу устройству, означает второе поперечное положение, которое отличается от первого положения тем, что полуматрицы 21′, 22′ второй матрицы расположены вне рабочего пространства, определяемого указанной станиной 10 указанного пресса 1′, для проведения охлаждения и/или смазки.

Согласно первому предпочтительному варианту осуществления изобретения, представленному на фиг.7, удерживающее вторую матрицу устройство в нерабочем положении располагается, по существу, симметрично удерживающему первую матрицу устройству в нерабочем положении, относительно продольной оси 101. Иначе говоря, прямолинейные траектории перемещения удерживающего первую матрицу устройства и удерживающего вторую матрицу устройства симметричны относительно указанной продольной оси 101. Следует отметить, что пресс содержит третье обрабатывающее устройство 93, которое занимает положение, симметричное положению первого обрабатывающего устройства 91, относительно указанной продольной оси 101.

Конфигурация удерживающего вторую матрицу устройства, по существу, аналогична конфигурации удерживающего первую матрицу устройства. На фиг.8 показано симметричное расположение удерживающего первую матрицу устройства и удерживающего вторую матрицу устройства в вертикальной плоскости 150′, в которой лежит продольная ось 101. На фиг.8 отчетливо показано, что удерживающее вторую матрицу устройство содержит удерживающие вторую матрицу элементы 7′, 77′, корпус каждого из которых вмещает, соответственно, одну из указанных полуматриц 21′, 22′ второй матрицы. Удерживающее вторую матрицу устройство, к тому же, содержит пару поворотных держателей 9′, 99′, несущих на одном конце один из удерживающих вторую матрицу элементов, соответственно, 7′, 77′. Указанные поворотные держатели 9′, 99′ поворачиваются вокруг оси 103′ поворота (определенной валом 60′), которая параллельна указанной продольной оси 101 пресса и в иллюстративном варианте определяется валом 60′, установленным на опорной станине 89′. Под действием пятых гидравлических средств 53′ поворотные держатели 9′, 99′ перемещают полуматрицы 21′, 22′ второй матрицы между вышеуказанными приближенным положением и отдаленным положением. Как показано на фиг.7, корпуса удерживающих матрицу элементов 7′, 77′ удерживающего вторую матрицу устройства имеют наружную поверхность полуконической формы, геометрически согласующуюся с конической поверхностью 25′′ внутреннего участка 25′ второго зажимного приспособления 25.

Высадочный пресс 1′ согласно изобретению оснащен третьими средствами поперечного перемещения, обеспечивающими перемещение удерживающего вторую матрицу устройства между вышеуказанными рабочим положением и нерабочим положением. Указанные третьи средства поперечного перемещения содержат, в частности, вторую каретку 50′ и несколько направляющих 66, которые обеспечивают перемещение второй каретки 50′ на стороне пресса, противоположной стороне пресса, на которой перемещается первая каретка 50, относительно продольной оси 101. Удерживающее вторую матрицу устройство установлено на указанной второй каретке 50′ аналогично удерживающему первую матрицу устройству, установленному на первой каретке 50. Как видно на чертежах, первая каретка 50 и вторая каретка 50′ перемещаются ортогонально продольной оси 101 пресса 1 вдоль одной и той же пары направляющих 66.

Второй пуансон 30′ перемещается вдоль направления, параллельного поперечному направлению 102, между рабочим положением, в котором ось второго пуансона 30′ выровнена с продольной осью 101, и нерабочим положением, в котором пуансон может быть охлажден и/или смазан вне рабочего пространства, определяемого станиной. Предпочтительно, нерабочее положение второго пуансона 30′ симметрично нерабочему положению первого пуансона 30 относительно продольной оси 101. Как уже отмечалось, пресс 1 согласно изобретению содержит четвертое обрабатывающее устройство 94, которое занимает положение, симметричное положению указанного второго обрабатывающего устройства 92, относительно указанной продольной оси 101.

Согласно предпочтительному варианту осуществления изобретения, проиллюстрированному чертежами, второй пуансон 30′ и первый пуансон 30 установлены на одном и том же ползуне 38. В частности, указанные два пуансона 30, 30′ установлены на ползуне 38 таким образом, чтобы первый пуансон 30 занимал свое рабочее положение, а второй пуансон 30′ занимал свое нерабочее положение, когда указанный ползун 38 переместился в первое поперечное положение, и чтобы первый пуансон 30 занимал свое нерабочее положение, а второй пуансон 30′ занимал свое рабочее положение, когда указанный ползун 38 переместился во второе поперечное положение.

Высадочный пресс 1′, представленный на фиг.7-15, содержит вторые средства корректировки продольного положения полуматриц 21′, 22′ второй матрицы. Указанные вторые средства корректировки конструктивно и концептуально полностью аналогичны первым средствам корректировки, описанным выше. Поэтому на ту часть описания, где рассмотрены указанные средства, будет сделана ссылка. Следует отметить, что с конструктивной точки зрения указанные вторые средства корректировки эквивалентны первым средствам корректировки и связаны со второй кареткой 50′. В частности, вторые средства корректировки содержат привод 64′ (показанный на фиг.7), который обеспечивает такое осевое смещение удерживающего первую матрицу устройства относительно самой каретки, чтобы полуматрицы 21′, 22′ второй матрицы могли принять заданное осевое положение. Таким образом, полуматрицы 21′, 22′ второй матрицы занимают осевое положение, которое занимали полуматрицы 21, 22 первой матрицы, определяемое базовыми поверхностями 23′, 23′′ (как показано на фиг.7).

На фиг.15 проиллюстрирован дополнительный предпочтительный аспект, справедливый как для первого, так и для второго варианта пресса согласно настоящему изобретению. На фиг.15 конкретно показано удерживающее первую матрицу устройство, а также удерживающее вторую матрицу устройство, соответственно, в нерабочем положении. Следует отметить, что удерживающее вторую матрицу устройство содержит дополнительный привод 68, обеспечивающий поворот верхнего держателя 99 относительно нижнего держателя 9, например, на угол, превышающий 90°, и, предпочтительнее, приблизительно на угол 180°. Посредством указанного поворота можно быстро произвести замену матрицы при полной безопасности согласно процедуре, которая будет описываться ниже. Описание приводится со ссылкой, в частности, на удерживающее первую матрицу устройство, но аналогичные соображения также относятся к вышеуказанному удерживающему вторую матрицу устройству, поддерживаемому второй кареткой 50′.

Находящиеся в нерабочем положении удерживающие первую матрицу элементы 7, 77 приводятся в закрытое положение, чтобы полуматрицы 21, 22 первой матрицы вошли в контакт и сформировали первую матрицу. При этом вспомогательные соединительные средства (не показано) обеспечивают дополнительное соединение верхней полуматрицы 22 с верхним удерживающим матрицу элементом 77. После того, как было создано указанное дополнительное соединение с помощью вспомогательных соединительных средств, дополнительный привод 68 обеспечивает поворот на 180° (по стрелке 81) верхнего держателя 99 до достижения конфигурации, показанной на фиг.15. В этом положении соединительные элементы (не показано), которые соединяют каждую из полуматрицы 21, 22 первой матрицы с соответствующим удерживающим матрицу элементом 7, 77, удаляются. Следует отметить, что в этих условиях вспомогательные соединительные средства по-прежнему обеспечивают соединение верхней полуматрицы 22 с верхним удерживающим матрицу элементом 77.

При дальнейшем действии привода 68 верхний держатель 99 возвращается в закрытое положение (по направлению стрелки 82), в результате чего две полуматрицы 21, 22 снова формируют первую матрицу. При этом вспомогательные соединительные средства удаляются, таким образом, верхняя полуматрица 22 освобождается от верхнего удерживающего матрицу элемента 77. Затем под действием того же привода 68 верхний держатель 99 снова поворачивается в направлении открытия на 180° (по направлению стрелки 81). При этом закрытая первая матрица (т.е. которую сформировали две первые полуматрицы 21, 22) полностью поддерживается нижним держателем 7 и может быть легко удалена при помощи обычных подъемных средств, к примеру, при помощи мостового крана, и заменена, например, другой матрицей другого размера.

Безусловно, процедура, проводимая для замены первой матрицы, применима и для замены второй матрицы. Разумеется, удерживающее вторую матрицу устройство также, предпочтительно, содержит привод 68′, обеспечивающий поворот верхнего держателя 99′ на 180° согласно процедуре, проиллюстрированной выше. Следует отметить, что описанная выше процедура замены матрицы может быть инициирована благодаря специальному нерабочему положению удерживающих матрицу устройств, (удерживающих, соответственно, первую или вторую матрицу) находящихся, фактически, вне рабочего пространства пресса. Следует дополнительно отметить, что указанный способ замены матрицы является чрезвычайно быстрым, безопасным и не требует особого оборудования или привлечения специализированного персонала.

Конструкция высадочного пресса 1′ согласно изобретению, представленного на фиг.7-15, предпочтительно, позволяет осуществлять разнообразные рабочие циклы, благодаря чему, пресс 1′ является весьма универсальным с функциональной точки зрения. В частности, высадочный пресс 1′, представленный на фиг.7-15, во-первых, обеспечивает выполнение высокоскоростного рабочего цикла одноударной высадки и, во-вторых, обеспечивает выполнение высокопроизводительного рабочего цикла двухударной высадки. Этапы указанных циклов описаны ниже.

Высокоскоростной цикл одноударной высадки.

В описании указанного первого рабочего цикла подразумевается, что указанные два пуансона 30, 30′ пресса 1′ имеют одинаковый размер и указанные две матрицы пресса 1′ имеют как одинаковый размер, так и одинаковую форму. Указанный рабочий цикл, по существу, заключается в высадке конца трубы, например, с использованием первых высадочных средств (первого пуансона 30 и полуматриц 21, 22 первой матрицы) с одновременным охлаждением и смазкой вторых высадочных средств (то есть второго пуансона 30′ и полуматриц 21′, 22′ второй матрицы) в их «нерабочем положении». Высадка конца второй трубы, следующей за первой, выполняется, наоборот, с использованием вторых высадочных средств с одновременным охлаждением и смазкой первых высадочных средств, которые будут задействованы в проведении последующей высадки конца третьей трубы, которая следует за второй трубой.

Иначе говоря, первый рабочий цикл включает поочередное выполнение высадки с использованием первых высадочных средств и вторых высадочных средств, причем, когда одни высадочные средства выполняют высадку, другие высадочные средства охлаждаются и смазываются. Безусловно, благодаря указанному техническому решению, промежуток времени между проведением технологических циклов связан только с введением и извлечением трубы из пресса. В действительности, охлаждение и смазка высадочных средств вообще не влияют на продолжительность технологического цикла, поскольку указанные операции выполняются одновременно с проведением процесса высадки.

Указанное преимущество обеспечивается благодаря перемещению первой или второй матрицы посредством удерживающих устройств в нерабочее положение, то есть за пределы рабочего пространства. Следует отметить, что при использовании пресса 1′, конструкция которого показана на фиг.7-15, продолжительность процесса одноударной высадки сокращается вдвое, по сравнению с продолжительностью процесса одноударной высадки, проводимого при использовании пресса 1, конструкция которого показана на фиг.2-6.

Указанный первый способ высадки, а именно, одноударной высадки содержит следующие этапы:

- введение первой трубы в пресс 1′ со стороны введения, определяемой станиной 10;

- блокировка первой трубы зажимным приспособлением 15 в результате приведения в действие первого блокирующего устройства;

- приведение в действие первых высадочных средств, а именно, перемещение удерживающего первую матрицу устройства из нерабочего положения в рабочее положение с одновременным перемещением первого пуансона 30 из нерабочего положения в рабочее положение;

- приведение в действие второго блокирующего устройства для блокировки при помощи зажимного приспособления 25 полуматриц 21, 22 первой матрицы в закрытом положении (а именно, перемещение второго подвижного зажимного приспособления 25 из положения разблокировки в положение блокировки);

- приложение удара к высаживаемому концу трубы посредством перемещения первого пуансона 30 из первого осевого положения во второе осевое положение и отведения обратно;

- приведение первых высадочных средств в нерабочее положение, а именно, перемещение удерживающего первую матрицу устройства из рабочего положения в нерабочее положение с одновременным перемещением первого пуансона 30 из рабочего положения в нерабочее положение;

- охлаждение и смазка первых высадочных средств;

- приведение блокирующего устройства в нерабочее положение для разблокировки первой трубы и извлечение первой трубы из пресса;

- введение в пресс 1′ второй трубы и блокировка ее зажимным приспособлением 15 в результате приведения в действие первого блокирующего устройства;

- приведение в действие вторых высадочных средств, а именно, перемещение удерживающего вторую матрицу устройства из нерабочего положения в рабочее положение с одновременным перемещением второго пуансона 30′ из нерабочего положения в рабочее положение;

- приведение в действие второго блокирующего устройства для блокировки при помощи зажимного приспособления 25 полуматриц 21′, 22′ второй матрицы, соответственно, в закрытом положении;

- приложение удара к высаживаемому концу второй трубы посредством перемещения второго пуансона 30′ из первого осевого положения во второе осевое положение и отведения обратно;

- приведение вторых высадочных средств в нерабочее положение, а именно, перемещение удерживающего вторую матрицу устройства из рабочего положения в нерабочее положение с одновременным перемещением второго пуансона 30′ из рабочего положения в нерабочее положение;

- охлаждение и смазка вторых высадочных средств;

- приведение блокирующего устройства в нерабочее положение для разблокировки второй трубы и извлечение второй трубы из пресса 1′.

Высокопроизводительный цикл двухударной высадки

В описании указанного рабочего цикла двухударной высадки подразумевается, что указанные пуансоны 30, 30′ пресса 1′ имеют разный размер и указанные две матрицы пресса 1′ имеют как разный размер, так и разную форму. Указанный цикл двухударной высадки включает приложение к высаживаемому концу трубы второго удара для выполнения высадки, в то время как высадочные средства (первые и вторые), задействованные в осуществлении первого удара, обеспечивающего высадку, промываются и смазываются в нерабочем положении. В этой связи пресс 1′, представленный на фиг.7, показан на фиг.11 в процессе выполнения первого удара при осуществлении высадки с использованием первых высадочных средств, согласно проиллюстрированному примеру. Следует отметить, что показана, в частности, труба 3, которая введена в пресс 1′ и аксиально заблокирована в заданном положении. Полуматрицы 21, 22 первой матрицы сомкнуты вокруг конца 2 трубы 3 и заблокированы вторым подвижным зажимным приспособлением 25, приведенным в положение блокировки. Первый пуансон 30 показан на фиг.11 в процессе перемещения из первого осевого положения во второе осевое положение для выполнения первого удара, обеспечивающего высадку.

Со ссылкой на фиг.11 следует отметить, что в процессе выполнения первого удара, обеспечивающего высадку, удерживающее вторую матрицу устройство занимает нерабочее положение, в котором проводится охлаждение и смазка полуматриц 21′, 22′ второй матрицы посредством третьего обрабатывающего устройства. Второй пуансон 30′ тоже занимает нерабочее положение, в котором проводится его охлаждение и смазка посредством четвертого обрабатывающего устройства 94.

Пресс 1′, представленный на фиг.11, показан на фиг.14 в процессе выполнения второго удара высадки с использованием вторых высадочных средств. Со ссылкой на фиг.14 следует отметить, что полуматрицы 21′, 22′ второй матрицы сомкнуты вокруг высаживаемого конца трубы, в то время как первое обрабатывающее устройство 91 выполняет охлаждение и смазку полуматриц 21, 22 первой матрицы. В выполнении второго удара, обеспечивающего высадку, задействован второй пуансон 30′, в то время как второе обрабатывающее устройство 92 выполняет охлаждение и смазку первого пуансона 30.

Следует отметить, что в этом случае охлаждение и смазка матриц и пуансонов не приводит к увеличению времени простоя пресса. Фактически, указанные операции по обслуживанию выполняются во время работы пресса 1′, во время извлечения высаженной трубы 3 и введения следующей трубы, подлежащей высадке. Безусловно, благодаря последнему аспекту, достигается высокая производительность высадочного пресса, особенно в сравнении с известными техническими решениями, согласно которым труба вводится в пресс только после завершения охлаждения и смазки полуматриц.

Указанный второй способ высадки, а именно, двухударной высадки содержит следующие этапы:

- введение трубы 3 в пресс 1′ со стороны введения, определяемой станиной 10, и ее блокировка зажимным приспособлением 15 в результате приведения в действие первого блокирующего устройства;

- приведение в действие первых высадочных средств, а именно, перемещение удерживающего первую матрицу устройства из нерабочего положения в рабочее положение с одновременным перемещением первого пуансона 30 из нерабочего положения в рабочее положение;

- приведение в действие второго блокирующего устройства для блокировки при помощи зажимного приспособления 25 полуматриц 21, 22 первой матрицы в закрытом положении (а именно, перемещение второго подвижного зажимного приспособления 25 из положения разблокировки в положение блокировки);

- приложение удара к высаживаемому концу трубы посредством перемещения первого пуансона 30 из первого осевого положения во второе осевое положение и отведения обратно;

- приведение первых высадочных средств в нерабочее положение, а именно, перемещение удерживающего первую матрицу устройства из рабочего положения в нерабочее положение с одновременным перемещением первого пуансона 30 из рабочего положения в нерабочее положение;

- охлаждение и смазка первых высадочных средств;

- приведение в действие вторых высадочных средств, а именно, перемещение удерживающего вторую матрицу устройства из нерабочего положения в рабочее положение с одновременным перемещением второго пуансона 30′ из нерабочего положения в рабочее положение;

- приведение в действие второго блокирующего устройства для блокировки при помощи зажимного приспособления 25 полуматриц 21′, 22′ второй матрицы, соответственно, в закрытом положении;

- приложение второго удара к высаживаемому концу трубы 3 посредством перемещения второго пуансона 30′ из первого осевого положения во второе осевое положение и отведения обратно;

- приведение вторых высадочных средств в нерабочее положение, а именно, перемещение удерживающего вторую матрицу устройства из рабочего положения в нерабочее положение с одновременным перемещением второго пуансона 30′ из рабочего положения в нерабочее положение;

- охлаждение и смазка вторых высадочных средств;

- приведение блокирующего устройства в нерабочее положение для разблокировки трубы 3 и извлечение трубы 3 из пресса 1′.

Пресс согласно настоящему изобретению обеспечивает достижение всех поставленных целей и задач. В частности, благодаря перемещению в нерабочее положение высадочных средств, задействованных в предыдущем цикле, пресс согласно настоящему изобретению позволяет вне рабочего пространства легко выполнить охлаждение и смазку указанных высадочных средств, а также быстро произвести замену высадочных средств. К тому же, пресс имеет весьма компактную конструкцию и небольшие размеры, благодаря принципу перемещения удерживающих матрицы устройств, в основе которого лежит независимое действие указанных удерживающих матрицы устройств от станины пресса. Кроме всего прочего, пресс согласно настоящему изобретению отличается высокой функциональной гибкостью, поскольку способен обеспечивать как выполнение высокоскоростного цикла одноударной высадки, так и выполнение высокопроизводительного цикла двухударной высадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Установка для высадки сфероподобных головок на анкерных стержнях закладных деталей | 1990 |

|

SU1779452A1 |

| ПУАНСОН ДЛЯ ВЫСАДКИ КОНЦОВ ТРУБ | 2010 |

|

RU2446905C2 |

| Устройство для высадки гибких стержней на горизонтально-ковочных машинах | 1984 |

|

SU1248716A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2542179C1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Устройство для высадки на универсальном прессе | 1986 |

|

SU1340874A1 |

| Штамп для изготовления изделий из прутка | 1974 |

|

SU515563A1 |

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

| Гвоздильный автомат | 1981 |

|

SU988432A1 |

Изобретение относится к высадочному прессу, обеспечивающему высадку конца металлической трубы, например, нефтепроводной трубы. Пресс содержит станину, которая определяет рабочее пространство, и первое блокирующее устройство для блокировки трубы, подвергаемой высадке. В прессе предусмотрены первые высадочные средства, содержащие по меньшей мере одну первую высадочную матрицу и по меньшей мере один цилиндрический пуансон, перемещаемый в осевом направлении. Матрица состоит из двух полуматриц, которые могут быть разведены или сомкнуты вокруг высаживаемого конца трубы, Пресс содержит удерживающее матрицу устройство, которое поддерживает полуматрицы в процессе перемещения между открытым и закрытым положениями. Удерживающее матрицу устройство выполнено независимым от станины и перемещается в поперечном направлении между рабочим и нерабочим положениями. В рабочем положении полуматрицы сомкнуты вокруг конца трубы, подвергаемого высадке. В нерабочем положении полуматрицы могут быть охлаждены и/или смазаны вне рабочего пространства пресса. В результате обеспечивается возможность охлаждения, смазки и замены высадочных средств вне рабочего пространства, что позволяет предохранить рабочие детали пресса от повреждения. 4 н. и 16 з.п. ф-лы, 15 ил.

1. Высадочный пресс (1, 1'), предназначенный для высадки конца (2) металлической трубы (3), содержащий

- станину (10), которая определяет продольную ось (101) пресса (1, 1'), поперечное направление (102), по существу ортогональное указанной продольной оси (101), и рабочее пространство указанного пресса (1, 1'),

- первое зажимное приспособление (15), предназначенное для блокировки трубы (3) в заданном положении вдоль продольного направления (101),

- первые высадочные средства, включающие

- по меньшей мере одну первую высадочную матрицу, состоящую из двух полуматриц (21, 22), установленных с возможностью разведения и смыкания вокруг конца (2) трубы (3),

- по меньшей мере один первый пуансон (30), имеющий возможность перемещения вдоль продольной оси (101) между первым осевым положением и вторым осевым положением, при этом по меньшей мере одно из указанных осевых положений предназначено для введения пуансона в конец (2) трубы,

- устройство для удерживания полуматриц (21, 22) первой матрицы в процессе их перемещения из положения, в котором указанные две полуматрицы (21, 22) взаимно сближены, в положение, в котором полуматрицы (21, 22) разведены, содержащее

- элементы (7, 77), удерживающие первую матрицу, корпус каждого из которых вмещает одну из полуматриц (21, 22) первой матрицы и выполнен суженным в направлении введения трубы (3),

- первый поворотный держатель (9) и второй поворотный держатель (99), каждый из которых поддерживает один из удерживающих первую матрицу элементов (7, 77), при этом указанные первый и второй поворотные держатели выполнены с возможностью поворота в противоположных направлениях вокруг оси (103) поворота, параллельной продольной оси (101) пресса (1, 1'),

- второе блокирующее устройство, предназначенное для блокировки полуматриц (21, 22) первой матрицы в закрытом положении, в котором они охватывают конец (2) трубы, с образованием первой матрицы, и содержащее подвижное зажимное приспособление (25), установленное с возможностью перемещения вдоль продольного направления между положением блокировки, в котором зажимное приспособление (25) прикладывает силу для закрытия полуматриц (21, 22) первой матрицы, и положением разблокировки, при этом указанное подвижное зажимное приспособление (25) выполнено с внутренним участком (25'), имеющим коническую поверхность (25''), которая согласуется с наружной поверхностью корпусов удерживающих первую матрицу элементов (7, 77),

при этом указанное удерживающее первую матрицу устройство выполнено независимым от станины (10) и установлено с возможностью перемещения в поперечном направлении (102) между рабочим положением, в котором полуматрицы (21, 22) первой матрицы смыкаются вокруг конца (2) трубы (3), и по меньшей мере одним нерабочим положением вне указанного рабочего пространства, так, что при достижении двумя полуматрицами (21, 22) первой матрицы сближенного положения вокруг конца (2) трубы (3) зажимное приспособление (25) второго блокирующего устройства имеет возможность перемещения к положению блокировки, в котором обеспечивается закрытие двух полуматриц (21, 22) первой матрицы и блокировка их в закрытом положении.

2. Высадочный пресс (1, 1') по п.1, отличающийся тем, что первый пуансон (30) установлен с возможностью перемещения параллельно поперечному направлению (102) между рабочим положением, в котором его ось выровнена с продольной осью (101) пресса (1, 1'), и первым нерабочим положением вне рабочего пространства.

3. Высадочный пресс (1, 1') по п.1 или 2, отличающийся тем, что он содержит первые средства корректировки, предназначенные для корректировки продольного положения полуматриц (21, 22) первой матрицы путем их смещения в заданное осевое положение.

4. Высадочный пресс (1, 1') по п. 1 или 2, отличающийся тем, что станина (10) имеет по существу симметричную конфигурацию относительно продольной оси (101) пресса (1, 1') и содержит

- первую неподвижную плиту (11) и вторую неподвижную плиту (12), которые расположены в поперечном направлении относительно оси (101) пресса (1, 1'), при этом указанная первая неподвижная плита (11) определяет сторону введения и извлечения трубы (3) из пресса (1, 1'),

- несколько продольных несущих балок (14', 14'', 14''', 14''''), которые соединяют первую неподвижную плиту (11) со второй неподвижной плитой (12) и ограничивают рабочее пространство пресса (1) в направлении, параллельном поперечному направлению (102), при этом указанные неподвижные плиты (11, 12) ограничивают рабочее пространство пресса (1) в направлении, параллельном продольной оси (101).

5. Высадочный пресс (1, 1') по п. 1 или 2, отличающийся тем, что он содержит средства поперечного перемещения, предназначенные для перемещения устройства, удерживающего первую матрицу, между рабочим положением и нерабочим положением, и содержащие первую каретку (50), на которой установлено удерживающее первую матрицу устройство, и одну или несколько прямолинейных направляющих (66), параллельных поперечному направлению (102), вдоль которых имеет возможность перемещения указанная первая каретка (50).

6. Высадочный пресс (1, 1') по п.5, отличающийся тем, что удерживающее первую матрицу устройство содержит привод, предназначенный для поворота второго держателя (99) относительно указанного первого держателя (9) на угол, превышающий 90°.

7. Высадочный пресс (11) по п.2, отличающийся тем, что он содержит

- вторые высадочные средства, включающие

- вторую высадочную матрицу, состоящую из двух полуматриц (21', 22'), установленных с возможностью разведения и сведения вокруг конца (2) трубы (3),

- второй пуансон (30'), установленный с возможностью перемещения вдоль продольной оси (101) между первым осевым положением и вторым осевым положением, причем по меньшей мере одно из указанных положений соответствует условиям введения второго пуансона (30') в конец (2) трубы (3),

- удерживающее вторую матрицу устройство, которое поддерживает полуматрицы (21', 22') второй матрицы в процессе перемещения между положением, в котором полуматрицы (21', 22') сближены, и положением, в котором полуматрицы (21', 22') разведены, и включает

- удерживающие вторую матрицу элементы (71, 77'), в корпусе каждого из которых расположена одна из полуматриц (21', 22'') второй матрицы, при этом корпус каждого из удерживающих вторую матрицу элементов (71, 77') геометрически согласован с конической поверхностью (25'') внутреннего участка (25') второго подвижного зажимного приспособления второго блокирующего устройства,

- пару поворотных держателей (9', 99''), каждый из которых поддерживает один из удерживающих вторую матрицу элементов (71, 77''), при этом держатели (91, 99') установлены с возможностью поворота вокруг оси поворота (103'), параллельной продольной оси (101) пресса (1, 1'),

причем удерживающее вторую матрицу устройство выполнено независимым от станины (10) и установлено с возможностью перемещения вдоль поперечного направления (102) между рабочим положением, в котором полуматрицы (21', 22') второй матрицы сомкнуты вокруг конца (2) трубы (3), и по меньшей мере одним нерабочим положением вне рабочего пространства.

8. Высадочный пресс (1) по п.7, отличающийся тем, что второй пуансон (30') установлен с возможностью перемещения вдоль поперечного направления (102) между рабочим положением, в котором ось второго пуансона (30') выровнена с продольной осью (101) пресса (1), и вторым нерабочим положением вне рабочего пространства.

9. Высадочный пресс (1') по п.7, отличающийся тем, что второе нерабочее положение удерживающего вторую матрицу устройства симметрично нерабочему положению удерживающего первую матрицу устройства относительно продольной оси (101) и/или нерабочее положение второго пуансона (30') симметрично указанному нерабочему положению первого пуансона (30) относительно продольной оси (101).

10. Высадочный пресс (1') по п.7, отличающийся тем, что он содержит вторые средства корректировки, предназначенные для корректировки продольного положения полуматриц (21', 22') второй матрицы путем смещения полуматриц (21, 22) второй матрицы в заданное осевое положение.

11. Высадочный пресс (1') по любому из пп.7-10, отличающийся тем, что он содержит дополнительные средства поперечного перемещения, предназначенные для перемещения удерживающего вторую матрицу устройства и содержащие вторую опорную каретку (50'), на которой установлено удерживающее вторую матрицу устройство, и одну или несколько прямолинейных направляющих (66), параллельных указанному поперечному направлению (102), вдоль которых имеет возможность перемещения указанная вторая каретка (50').

12. Способ высадки конца (2) металлической трубы (3) посредством пресса (1') по п.7, включающий этапы, на которых осуществляют

- введение первой трубы (3) в пресс (1'),

- блокировку первой трубы (3) зажимным приспособлением (15) путем приведения в действие первого блокирующего устройства,

- приведение в действие первых высадочных средств путем перемещения удерживающего первую матрицу устройства из нерабочего положения в рабочее положение с одновременным перемещением первого пуансона (30) из нерабочего положения в рабочее положение,

- приведение в действие зажимного приспособления (25) полуматриц (21, 22) для блокировки первой матрицы в закрытом положении,

- приложение ударной нагрузки к высаживаемому концу трубы (3) путем перемещения первого пуансона (30) из первого осевого положения во второе осевое положение и отведение его в первое осевое положение,