Изобретение относится к области машиностроения и может быть использовано для получения соединения разнородных материалов в судостроении, авиации, химическом машиностроении и других отраслях промышленности.

Наиболее близкой по технической сущности и достигаемому результату является технология получения сталеалюминиевых соединений STIR-LOCK, принятая нами за прототип (см. Friction stir technology - recent developments in process variants and applications [Электронный ресурс] / Staines D.G., Thomas W.M., Kallee S.W. and Oakley P.J. - United Kingdom: TWI Ltd, 2006. - Режим доступа http://www.twi.co.uk/content/spwmtoct2006. html. - Загл. с экрана). Соединение получают следующим образом. Вначале в более тугоплавкой пластине выполняются отверстия. Пластина закрепляется, и на нее сверху укладывают и закрепляют пластину из менее тугоплавкого и более пластичного металла (алюминиевый сплав). Затем вращающийся инструмент в виде цилиндра, установленный под углом (1-5)° по отношению к вертикальной оси опускают к собранным деталям и внедряют в более пластичную из них на глубину 0,2-0,5 мм. При этом происходит нагрев и пластифицирование верхней детали, а инструмент перемещается вдоль отверстий углом вперед. При этом пластифицированный металл, перемещающийся над отверстием, заполняет отверстия. Таким образом, образуется механическое соединение с заклепкой из тела более легкоплавкого металла.

Недостатком известной технологии является то, что нахлесточные соединения, нагружаемые осевой силой, работают не только на срез, но и на отрыв, что может привести к преждевременным разрушениям. Кроме того, соединение негерметично.

Техническим результатом изобретения является повышение прочности и герметичности в соединениях разнородных материалов, например в сталеалюминиевых соединениях.

Технический результат достигается тем, что в способе получения соединения деталей из разнородных материалов, включающем выполнение в детали из более тугоплавкого материала отверстий и воздействие на деталь из более легкоплавкого материала вращающимся цилиндрическим инструментом для сварки трением с заполнением этим материалом упомянутых отверстий, отличием является то, что между соединяемыми деталями предварительно наносят подслой из материала, имеющего температуру плавления ниже температуры плавления детали из более легкоплавкого материала, обеспечивающего образование паяного соединения деталей.

При воздействии на деталь из более легкоплавкого материала вращающимся цилиндрическим инструментом формируется заклепка из более легкоплавкого материала за счет создаваемого инструментом давления и нагрева. Одновременно с этим материал подслоя расплавляется и образует паяное соединение.

В качестве более тугоплавкого материала может быть использована, например, сталь, а в качестве более легкоплавкого материала - алюминий или его сплавы. В качестве подслоя может быть использован, например, цинк.

Заявляемый способ поясняется чертежами.

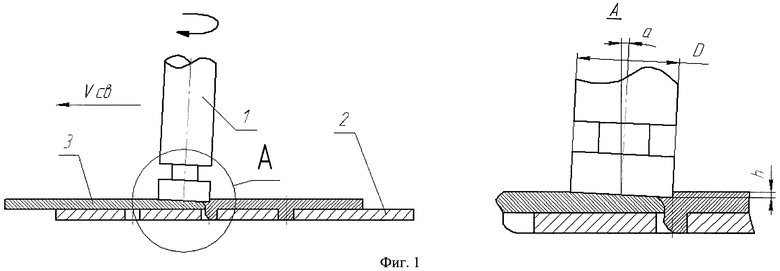

На фиг.1 представлена схема получения соединения, где 1 - цилиндрический инструмент с плоским торцом, 2 - деталь из более тугоплавкого материала, содержащая отверстия и подслой на поверхности, соприкасающейся с менее тугоплавким материалом, 3 - деталь из более легкоплавкого материала.

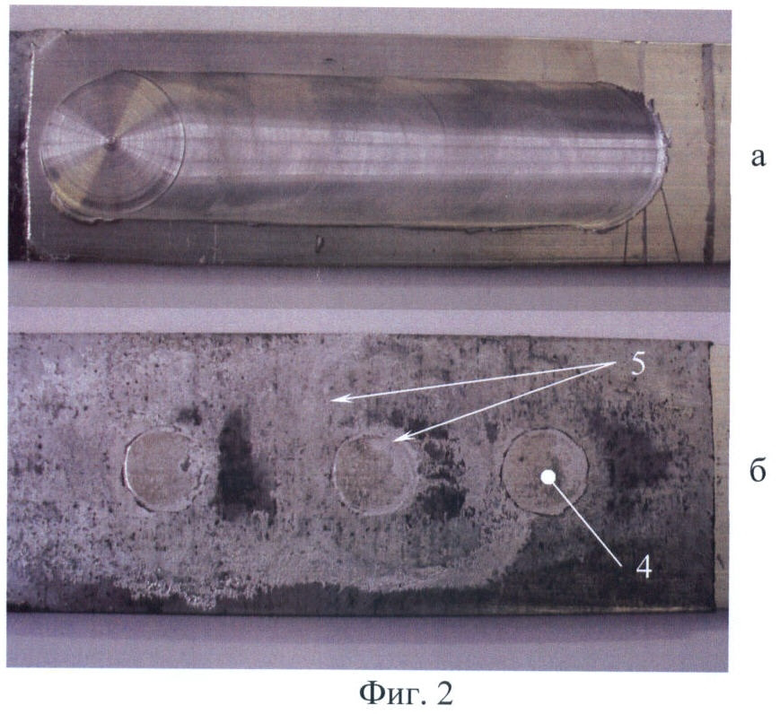

На фиг.2а представлен внешний вид полученного соединения по предлагаемому способу со стороны воздействия инструмента (лицевая сторона).

На фиг.2б представлен внешний вид полученного соединения по предлагаемому способу с обратной стороны, где 4 - заклепка, 5 - расплавленный подслой (припой).

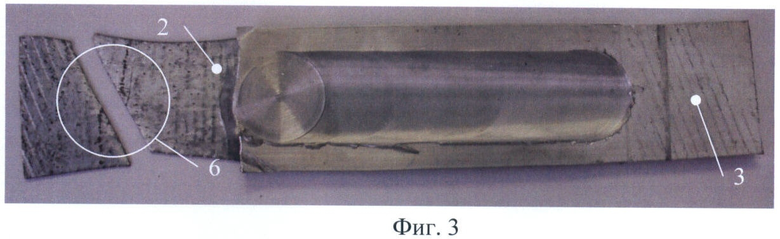

На фиг.3 представлен внешний вид образцов после разрушения, выполненных по предлагаемому способу, где 2 - деталь из более тугоплавкого материала, 3 - деталь из более легкоплавкого материала, 6 - место разрушения.

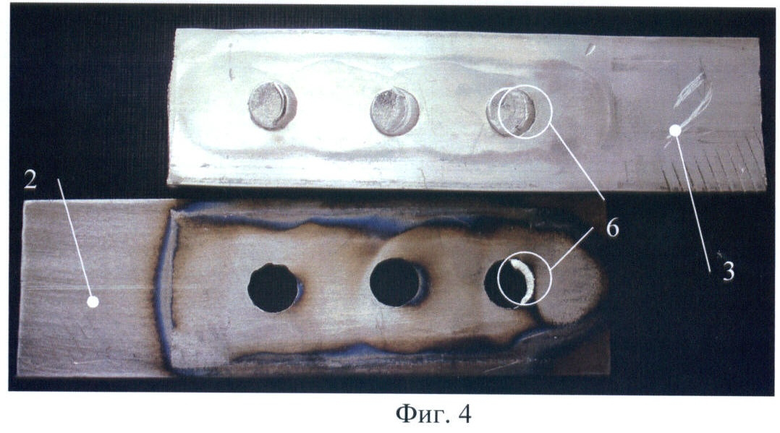

На фиг.4 представлен внешний вид образцов после разрушения, выполненных по прототипу, где 2 - деталь из более тугоплавкого материала, 3 - деталь из более легкоплавкого материала, 6 - место разрушения.

Соединение осуществляют следующим образом.

На детали 2, выполненной из тугоплавкого материала, например стали, выполняют отверстия и наносят подслой из материала, температура плавления которого ниже температуры плавления материала детали 3, например цинковое покрытие. На стол фрезерного станка укладывают деталь 2, сверху устанавливают деталь 3, например, из алюминиевого сплава. Эти детали жестко закрепляют на столе. После чего к ним подводят вращающийся инструмент 1, заглубляют его в деталь 3 и осуществляют перемещение по ней вдоль отверстий. За счет трения торца цилиндрического инструмента 1 о деталь 3 происходит нагрев соединяемых деталей. А за счет наклона инструмента 1 и его движения возникает давление. При этом более пластичный материал детали 3 заполняет отверстия в детали 2, образуя механическое соединение (заклепку), и вступает во взаимодействие с подслоем, нанесенным на более тугоплавкую деталь, образуя паяное соединение.

Ниже приведен пример осуществления способа.

В лабораторных условиях выполнены соединения пластин длиной 155 мм, шириной 40 мм с толщиной стальной пластины 1,4 мм с пластиной из алюминиевого сплава АД31Т толщиной 4 мм по предлагаемому способу. В качестве привода инструмента использован фрезерный станок.

Режим получения соединения:

Диаметр цилиндрического инструмента с плоской контактной поверхностью D - 25 мм;

Скорость вращения инструмента - 710 об/мин;

Материал инструмента - 08Х18Н10Т;

Угол наклона инструмента относительно вертикальной оси α - 2 град;

Величина заглубления инструмента h - 0,2 мм;

Скорость продольного перемещения инструмента - 40 мм/мин;

Диаметр отверстий - 8 мм.

Толщина подслоя (цинк толщиной 0,1 мм).

Полученные соединения испытаны на разрывной машине УММ 10. Результаты испытаний приведены в таблице 1 и фиг.3.

Для сравнения в таблице 1 и на фиг.4 приведены результаты испытаний аналогичных соединений без использования припоя.

Как видно из таблицы, заклепочное соединение (по прототипу) разрушилось при 400 кг, причем разрушение происходило по заклепке (фиг.4).

В случае соединения, полученного по предлагаемому способу, разрушение происходило при 1180 кг, причем соединение разрушалось по стали (фиг.3).

Таким образом, использование заявляемого способа соединения разнородных материалов позволяет получить высокопрочные и герметичные соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2443526C1 |

| Способ изготовления нахлесточных соединений из разнородных материалов | 2023 |

|

RU2810473C1 |

| Способ получения неразъемного герметичного соединения из разнородных материалов с помощью сварки трением с перемешиванием | 2024 |

|

RU2835220C1 |

| Способ получения неразъёмного соединения деталей из разнородных материалов, одна из которых выполнена из пластичного металла | 2016 |

|

RU2642239C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2018 |

|

RU2720018C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ В ВИДЕ ЗАМКА ДЛЯ РАЗНОРОДНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ СВАРКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2021 |

|

RU2777098C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2011 |

|

RU2486995C2 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И СОЕДИНЕНИЕ ДВУХ ДЕТАЛЕЙ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2441735C2 |

Изобретение может быть использовано для получения соединения разнородных материалов, например сталь - алюминий, в судостроении, авиации, химическом машиностроении и других отраслях промышленности. На детали из более тугоплавкого материала выполняют отверстия и воздействуют на деталь из более легкоплавкого материала вращающимся цилиндрическим инструментом для сварки трением с заполнением этим материалом упомянутых отверстий. Между соединяемыми деталями предварительно наносят подслой из материала, имеющего температуру плавления ниже температуры плавления детали из более легкоплавкого материала, например из цинка. При соединении подслой обеспечивает образование паяного соединения деталей. Может быть использован инструмент для сварки трением с перемешиванием. Способ обеспечивает повышение прочности и герметичности соединений разнородных материалов. 5 з.п. ф-лы, 4 ил., 1 табл.

1. Способ получения соединения деталей из разнородных материалов, включающий выполнение на детали из более тугоплавкого материала отверстий и воздействие на деталь из более легкоплавкого материала вращающимся цилиндрическим инструментом для сварки трением с заполнением этим материалом упомянутых отверстий, отличающийся тем, что между соединяемыми деталями предварительно наносят подслой из материала, имеющего температуру плавления ниже температуры плавления детали из более легкоплавкого материала, обеспечивающего образование паяного соединения деталей.

2. Способ по п.1, отличающийся тем, что в качестве более тугоплавкого материала используют сталь.

3. Способ по п.1, отличающийся тем, что в качестве более легкоплавкого материала используют алюминий или его сплавы.

4. Способ по п.1, отличающийся тем, что в качестве подслоя между деталями используют цинк.

5. Способ по п.1, отличающийся тем, что в качестве инструмента используют инструмент для сварки трением с перемешиванием.

6. Способ по п.5, отличающийся тем, что инструмент устанавливают под углом 1-5° по отношению к вертикальной оси и погружают на глубину 0,2-0,5 мм в более легкоплавкий материал.

| STAINES D.G., THOMAS W.M., KALLEE S.W | |||

| AND OAKLEY P.J | |||

| «Friction stir technology - recent developments in process variants and applications» [он-лайн]/-United Kingdom: TWI Ltd, 2006, Найдено из: http://www.twi.co.uk/content/spwmtoct2006 | |||

| СВАРНЫЕ ШВЫ С ПОЛИМЕРНЫМ УПЛОТНИТЕЛЕМ | 2003 |

|

RU2325981C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Станок для обработки изделий ротационными инструментами | 1988 |

|

SU1716959A3 |

| US 6045028 A, 04.04.2000. | |||

Авторы

Даты

2012-04-10—Публикация

2010-08-23—Подача