Изобретение относится к области машиностроения и может быть использовано для получения неразъемных соединений разнородных материалов, преимущественно алюминиевых и магниевых сплавов с другими конструкционными материалами в химическом машиностроении, авиации, атомной промышленности, судостроении и других отраслях промышленности.

Детали, входящие в состав сборочной единицы, могут соединяться между собой разъемными и неразъемными соединениями. Разъемные соединения применяют в тех случаях, когда необходимо осуществить разборку, настройку, ремонт изделия. Их также используют для соединения разнородных материалов и обеспечения удобства сборочных операций. Однако они, как правило, не обеспечивают герметичность соединения, требуют принятия специальных мер стопорения всех резьбовых крепежных соединений. Неразъемные соединения (сварные, паяные, клепаные, клеевые) применяют для упрощения технологии изготовления изделия и снижения себестоимости их изготовления.

Известен способ получения соединения деталей из разнородных материалов, включающий выполнение на детали из более тугоплавкого материала (находящегося в твердой фазе) отверстий, размещение на ней детали из более легкоплавкого материала с последующим воздействием на последнюю вращающимся цилиндрическим инструментом для сварки трением с перемешиванием с возможностью нагрева соединяемых деталей до температуры, вызывающей пластификацию детали из более легкоплавкого материала, и последующим заполнением этим материалом упомянутых отверстий, при этом инструмент устанавливают под углом 1-5° по отношению к вертикальной оси и погружают на глубину 0,2-0,5 мм в более легкоплавкий материал, (патент RU №2446927 С1, МПК B23K 20/12, B23K 103/18, приоритет от 23.08.2010, опубл. 10.04.2012).

Недостатком известного способа является то, что нахлесточные соединения, нагружаемые продольной осевой силой, работают не только на срез, но и на отрыв, при этом соединение не имеет конструктивных элементов, позволяющих работать на отрыв, и, соответственно, прочность соединения ограничивается прочностью менее тугоплавкого материала, что может привести к преждевременным разрушениям, в результате чего конструктивная прочность соединения ограничена прочностными характеристиками менее тугоплавкого материала верхней детали.

Наиболее близким по технической сущности и достигаемому результату является способ получения соединения разнородных материалов, включающий выполнение в детали из тугоплавкого материала резьбовых отверстий, размещение на ней сверху детали из пластичного металла, установку на последней вращающегося цилиндрического инструмента под углом 1-5° по отношению к вертикальной оси и заглубление его на 0,2-0,5 мм с последующим перемещением инструмента для нагрева до температуры, вызывающей пластификацию металла (патент RU №2443526 С1, МПК В23К 28/02, В23К 20/12, приоритет от 23.08.2010, опубл. 27.02.2012).

Недостатком известного способа является то, что нахлесточные соединения, нагружаемые продольной осевой силой, работают не только на срез, но и на отрыв, при этом конструктивные элементы соединения (материал, заполняющий витки резьбы в резьбовом отверстии) выполнены из менее тугоплавкого материала и, соответственно, их прочность ограничивается прочностью менее тугоплавкого материала, что может привести к преждевременным разрушениям, в результате чего конструктивная прочность соединения ограничена прочностными характеристиками менее тугоплавкого материала верхней детали. При этом в некоторых случаях под воздействием термического цикла процесса получения соединения в детали, не подвергающейся воздействию вращающегося инструмента, могут возникать неблагоприятные изменения (фазовые), что также влияет на конструктивную прочность соединения.

Техническим результатом изобретения является повышение конструктивной прочности неразъемного герметичного соединения из разнородных материалов.

Технический результат достигается тем, что в способе получения неразъемного соединения деталей из разнородных материалов, одна из которых выполнена из пластичного металла, включающем предварительное выполнение в первой детали резьбовых отверстий, размещение на ней сверху второй детали из пластичного металла, установку на второй детали вращающегося цилиндрического инструмента под углом 1-5° по отношению к вертикальной оси и заглубление его на 0,2-0,5 мм с последующим перемещением инструмента для нагрева второй детали до температуры, вызывающей пластификацию металла, согласно изобретению во второй детали предварительно выполняют углубления под головки крепежных элементов, расположенные соосно отверстиям в первой детали, скрепляют детали между собой посредством крепежных элементов с заглублением головок крепежных элементов в упомянутых углублениях до образования свободного пространства между головкой и поверхностью второй детали, а при перемещении инструмента заполняют упомянутое свободное пространство углублений пластифицированным металлом второй детали с обеспечением закрытия в них головок крепежных элементов.

При этом в процессе нагрева второй детали при перемещении цилиндрического вращающегося инструмента проводят охлаждение первой детали.

Выполнение во второй (верхней) детали из пластичного металла углублений под головки резьбовых крепежных элементов, соосных резьбовым отверстиям в первой (нижней) детали, обеспечивает скрепление деталей посредством крепежных элементов и заглубление головок крепежных элементов, что способствует образованию свободного пространства между поверхностью головки крепежного элемента и поверхностью первой детали из пластичного металла, в результате чего при перемещении инструмента вдоль соединяемых деталей возникает волна пластической деформации, которая заполняет образовавшиеся свободные пространства в углублениях пластифицированным металлом второй детали из пластичного металла.

Заполнение углублений пластифицированным металлом обеспечивает закрытие крепежного элемента, предотвращает их самоотвинчивание, обеспечивает герметичность соединения, при этом образуется прочное неразъемное резьбовое соединение разнородных материалов.

Использование резьбовых соединений обеспечивает простоту и надежность сборки, а заполнение пространства над головками крепежных элементов пластифицированным металлом переводит соединение в разряд неразъемных.

Проведение охлаждения первой детали в процессе воздействия цилиндрическим вращающимся инструментом на деталь из пластичного металла позволяет избежать оплавления или нежелательного изменения фазовых свойств данной детали.

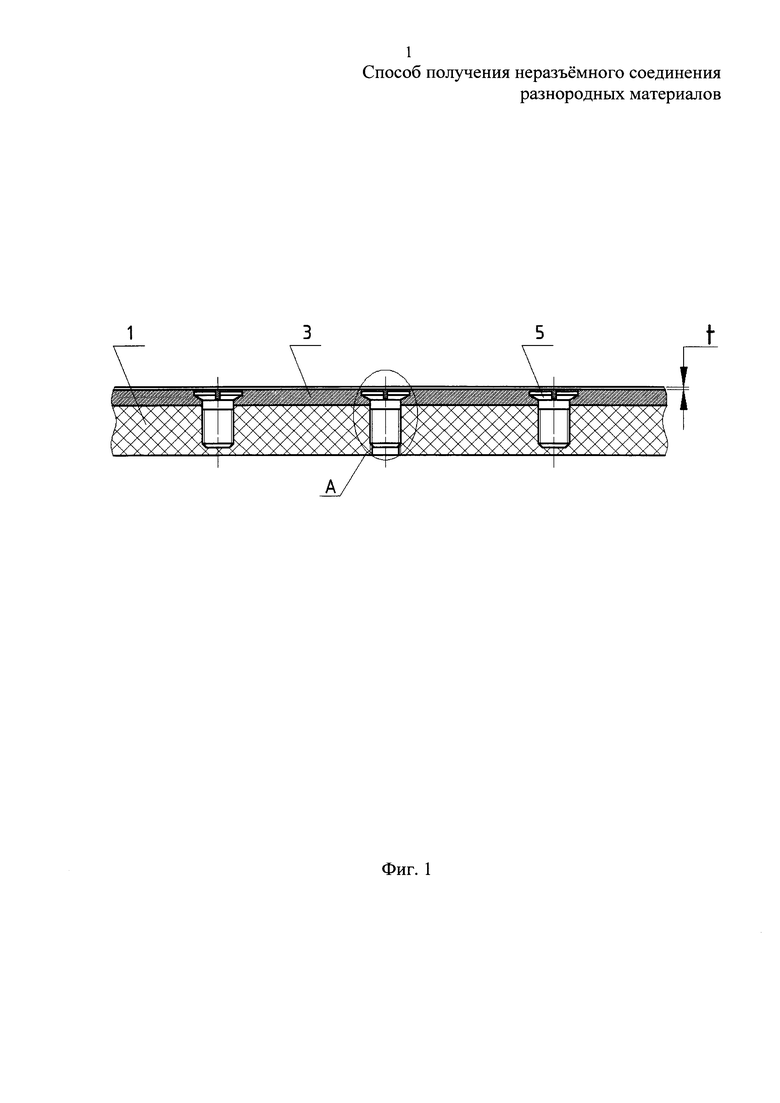

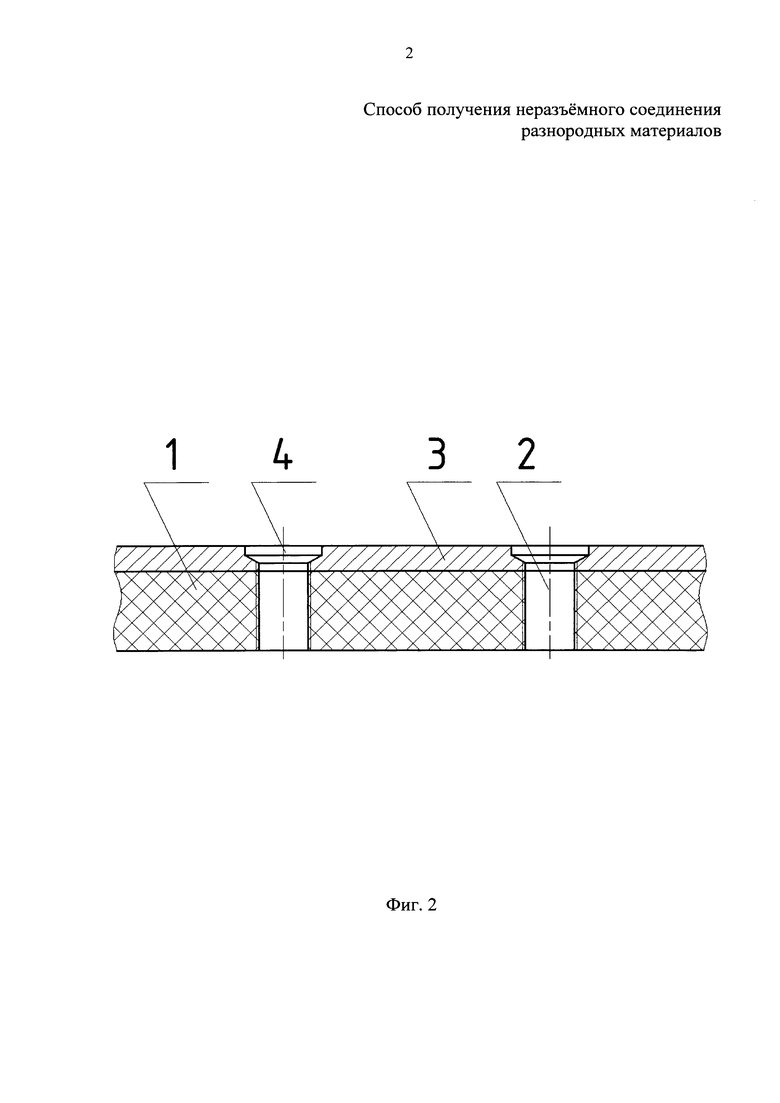

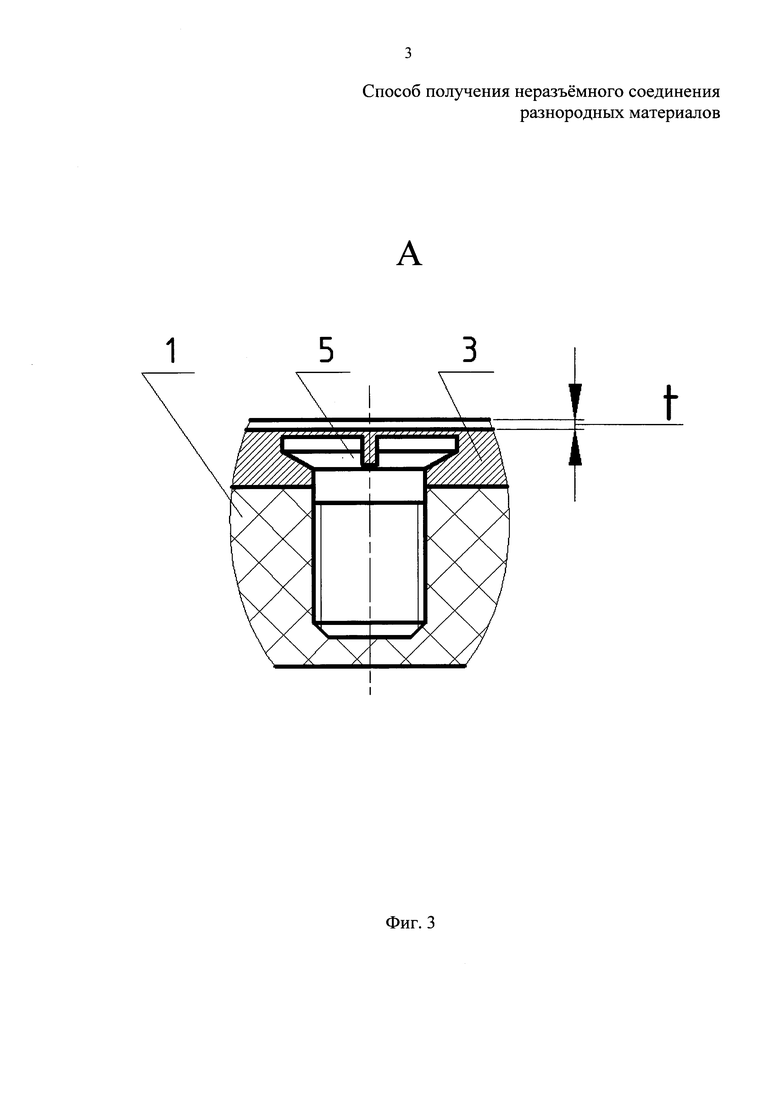

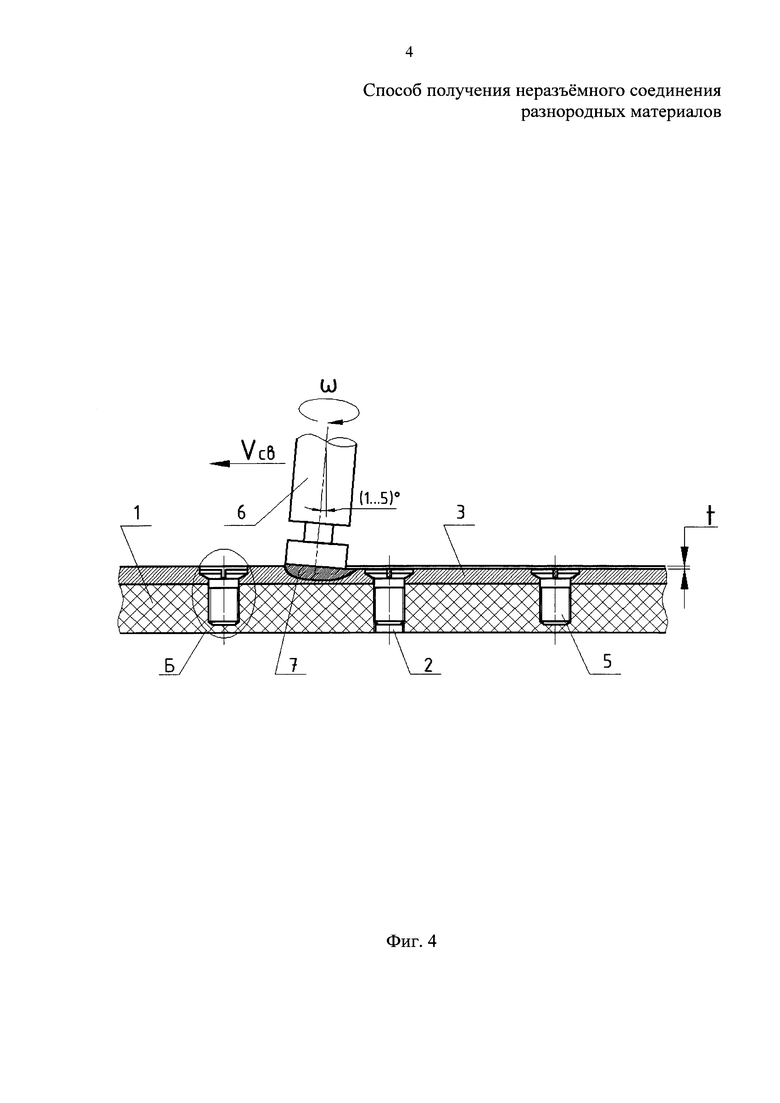

Заявляемый способ получения неразъемного соединения деталей поясняется чертежами, где

на фиг. 1 представлено неразъемное соединение деталей из разнородных материалов, одна из которых выполнена из пластичного металла, выполненное по предлагаемой технологии;

на фиг. 2 показаны углубления под головки крепежных элементов в первой детали из пластичного металла, соосные резьбовым отверстиям во второй детали;

на фиг. 3 - вид А на фиг. 1, пластифицированный металл расположен в углублении второй детали из пластичного материала и закрывает головки соединительных крепежных элементов, увеличено.

на фиг. 4 показано установление на вторую деталь из пластичного материала вращающегося цилиндрического инструмента для сварки трением с перемешиванием под углом 1-5° по отношению к вертикальной оси и заглубление его на t=0,2-0,5 мм с последующим перемещением инструмента для нагрева второй детали из пластичного металла до температуры, вызывающей пластификацию его, и заполнение углублений пластифицированным металлом для закрытия в них головок крепежных элементов.

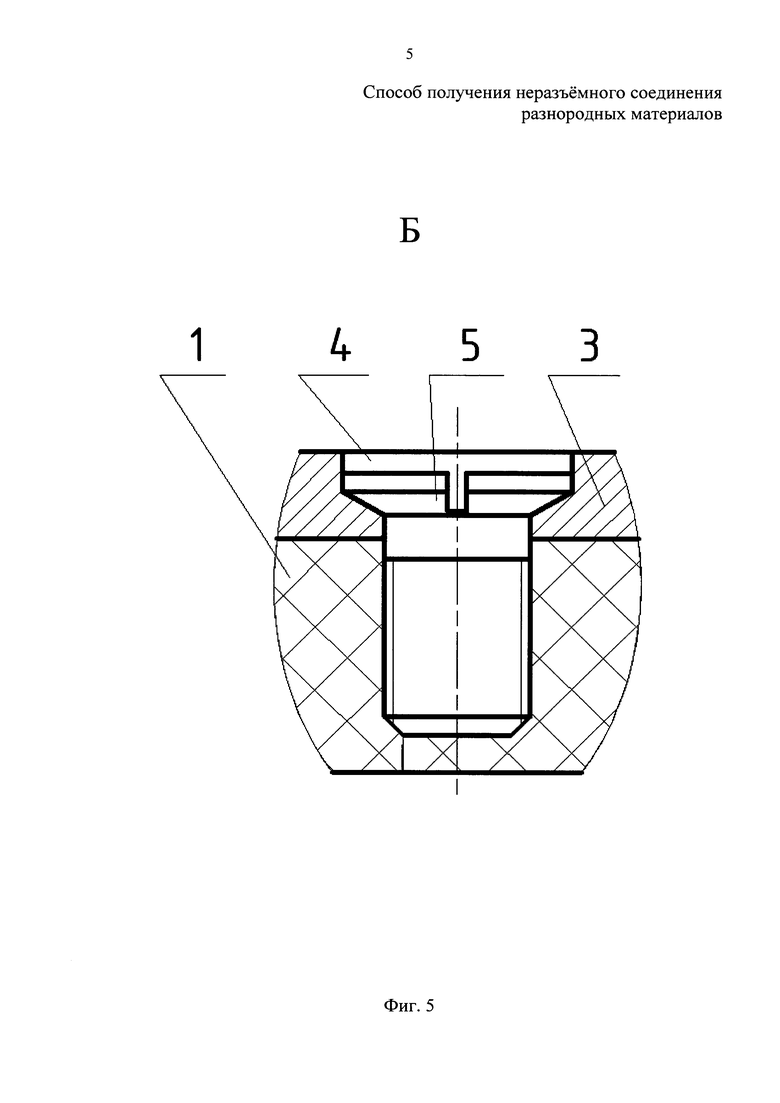

на фиг. 5 - вид Б на фиг. 4, показано расположение крепежного элемента в резьбовом отверстии в первой детали и головки крепежного элемента в углублении второй детали из пластичного металла, а также наличие свободного пространства в углублении между поверхностью головки крепежного элемента и поверхностью второй детали, увеличено;

Получение неразъемного соединения деталей из разнородных материалов, одна из которых выполнена из пластичного металла, осуществляют следующим образом.

На первой (нижней) детали 1, выполненной, например, из гетинакса листового, выполняют отверстия 2 (фиг. 1, 2). На внутренней поверхности отверстий 2 нарезают метрическую или коническую резьбу. На второй (верхней) детали 3 из пластичного металла, например технического алюминия, выполняют углубления 4 под головки крепежных элементов 5, например болтов, винтов, саморезов, шпилек. Углубления 4 во второй детали 3 соосны резьбовым отверстиям 2 первой детали 1. Вторую деталь 3 размещают сверху на первой детали 1, совместив при этом оси углублений 4 и резьбовых отверстий 2. В совмещенные углубления 4 на второй детали 3 и отверстия 2 на первой детали 1 вкручивают соединительные крепежные элементы 5 (фиг. 3-5), тем самым скрепляют детали 1 и 3 между собой. Головки соединительных крепежных элементов 5 располагают в углублениях 4 ниже поверхности второй детали 3 до образования свободного пространства между головками соединительных крепежных элементов 5 и поверхностью второй детали 3. Скрепленные между собой детали 1 и 3 устанавливают на столе станка с приводом, имеющего вертикальное вращение и горизонтальное перемещение инструмента (например, на фрезерный станок), и закрепляют. Подводят к закрепленным деталям 1 и 3 вращающийся цилиндрический инструмент 6. Инструмент 6 устанавливают наклонно под углом 1-5° по отношению к вертикальной оси станка, заглубляют его во вторую деталь 3 на глубину t=0,2-0,5 мм (фиг. 4). Затем вращающийся инструмент 6 продольно перемещают по поверхности второй детали 3 над углублениями 4. За счет трения торца цилиндрического инструмента 6 по второй детали 3 происходит ее нагрев. За счет наклона инструмента 6 и его вращения возникает давление на пластичный металл второй детали 3. При вращении цилиндрического инструмента 6 и одновременно продольном его перемещении происходит нагрев второй детали 3 до температуры, вызывающей пластификацию металла. Пластифицированный металл 7 затекает в свободное пространство углублений 4 второй детали 3 и закрывает головки соединительных крепежных элементов 5. Закрытие крепежных элементов 5 внутри детали 3 предотвращает возможность их вывинчивания и приводит к образованию неразъемного герметичного соединения разнородных материалов. Под воздействием термического цикла процесса получения соединения двух деталей 1 и 3, в первой детали 1, не подвергающейся воздействию вращающегося инструмента, могут возникать неблагоприятные изменения (структурные и/или фазовые). Для исключения неблагоприятных изменений (предотвращения перехода в жидкую фазу поверхностного слоя второй детали в процессе выполнения соединения) возможно применение дополнительного принудительного охлаждения первой детали 1, например, проточной водой, подводом охлажденного воздуха.

Пример осуществления предлагаемого способа.

В лабораторных условиях выполнили соединение двух пластин из разнородных материалов. Пластину из листового гетинакса (из материала, находящегося в твердой фазе) длиной 150 мм, шириной 40 мм, толщиной 14 мм соединили с пластиной из алюминиевого сплава АД-31 (из пластичного материала) толщиной 4 мм по предлагаемому способу. В пластине из листового гетинакса выполнили 3 отверстия диаметром 10 мм на расстоянии 50 мм друг от друга. На внутренней поверхности отверстий нарезали метрическую резьбу М10. В пластине из алюминиевого сплава выполнили соосные конические углубления с диаметром при основании 10 мм под головки винтов самонарезающих с потайной головкой и заостренным концом. Соединили две пластины и скрепили их винтами, при этом головки винтов расположили в углублениях на 2 мм ниже поверхности пластины из алюминиевого сплава для образования свободного пространства над головкой винтов. В качестве привода инструмента использовали универсальный фрезерный станок. Пластины закрепили на столе станка.

Выбрали режим получения соединения:

Диаметр цилиндрического инструмента для сварки трением с перемешиванием с плоской контактной поверхностью D - 25 мм;

Скорость вращения инструмента - 710 об/мин;

Материал инструмента - 08Х18Н10Т;

Угол наклона инструмента относительно вертикальной оси α - 2 град;

Величина заглубления инструмента t - 0,4 мм;

Скорость продольного перемещения инструмента - 40 мм/мин.

За счет трения торца цилиндрического инструмента при его вращении о пластину из алюминиевого сплава пластина нагрелась, стала пластичной и при поступательном продольном движении инструмента постепенно заполнила свободное пространство в углублениях, закрыла головки винтов в пластине из алюминиевого сплава с образованием неразъемного герметичного соединения. Для исключения фазовых изменений деталь из листового гетинакса в процессе работы инструмента охлаждали проточной водой.

Таким образом, использование заявляемого способа соединения разнородных материалов позволяет получить герметичное неразъемное соединение, прочность которого определяется прочностными характеристиками соединительных крепежных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2443526C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446927C1 |

| СПОСОБ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507048C2 |

| Способ сварки трением с перемешиванием | 2018 |

|

RU2697548C1 |

| Способ изготовления нахлесточных соединений из разнородных материалов | 2023 |

|

RU2810473C1 |

| Способ обработки сварных соединений и фреза для его осуществления (варианты) | 2016 |

|

RU2641589C2 |

| Тест для радиационного контроля | 1989 |

|

SU1636744A1 |

| СПОСОБ ПОЛУЧЕНИЯ В ДЕТАЛЯХ ВНУТРЕННИХ ПРЯМОЛИНЕЙНЫХ И КРИВОЛИНЕЙНЫХ КАНАЛОВ | 2011 |

|

RU2484935C1 |

| БОЛТОВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 2015 |

|

RU2605373C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И СОЕДИНЕНИЕ ДВУХ ДЕТАЛЕЙ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2441735C2 |

Изобретение может быть использовано для получения неразъемных соединений деталей из разнородных материалов, одна из которых выполнена из пластичного металла. В первой детали (1) выполняют резьбовые отверстия (2). На детали (3) из пластичного металла выполняют углубления (4) под головки крепежных элементов (5), соосные отверстиям (2). Скрепляют детали (1) и (3) крепежными элементами (5), при этом заглубляют головки крепежных элементов (5) в углублениях (4) до образования свободного пространства между головками и поверхностью детали (3). Воздействуют на деталь (3) из пластичного металла вращающимся цилиндрическим инструментом (6) для нагрева до температуры, вызывающей его пластификацию. При перемещении инструмента заполняют упомянутое свободное пространство углублений пластифицированным металлом (7) второй детали (3) с обеспечением закрытия в них головок крепежных элементов (5) с получением герметичного неразъемного соединения. В процессе нагрева второй детали при перемещении цилиндрического вращающегося инструмента (6) проводят охлаждение первой детали. Способ обеспечивает высокую конструктивную прочность неразъемного соединения разнородных материалов. 1 з.п. ф-лы, 5 ил.

1. Способ получения неразъемного соединения деталей из разнородных материалов, одна из которых выполнена из пластичного металла, включающий предварительное выполнение в первой детали резьбовых отверстий, размещение на ней сверху второй детали из пластичного металла, установку на второй детали вращающегося цилиндрического инструмента под углом 1-5° по отношению к вертикальной оси и заглубление его на 0,2-0,5 мм с последующим перемещением инструмента для нагрева второй детали до температуры, вызывающей пластификацию металла, отличающийся тем, что во второй детали предварительно выполняют углубления под головки крепежных элементов, расположенные соосно отверстиям в первой детали, скрепляют детали между собой посредством крепежных элементов с заглублением головок крепежных элементов в упомянутых углублениях до образования свободного пространства между головкой и поверхностью второй детали, а при перемещении инструмента заполняют упомянутое свободное пространство углублений пластифицированным металлом второй детали с обеспечением закрытия в них головок крепежных элементов.

2. Способ по п. 1, отличающийся тем, что в процессе нагрева второй детали при перемещении цилиндрического вращающегося инструмента проводят охлаждение первой детали.

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2443526C1 |

| Способ соединения деталей из разнородных материалов | 1982 |

|

SU1021539A1 |

| БИМЕТАЛЛ ПОВЫШЕННОЙ ПРОЧНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2315697C2 |

| Способ сварки трением деталей из разнородных металлов | 1979 |

|

SU772771A1 |

| Станок для обработки изделий ротационными инструментами | 1988 |

|

SU1716959A3 |

Авторы

Даты

2018-01-24—Публикация

2016-12-16—Подача