Предлагаемое изобретение относится к области металлургического машиностроения и может быть использовано для изготовления труб повышенной точности методом прессования.

При прессовании точность прессуемой трубы зависит от ряда факторов: качества металла, состояния поверхности, формы и размеров заготовки, конфигурации и состояния инструмента.

Известно прессование через язычковую или камерную матрицу (см., например, Прозоров Л.В. Прессование стали и тугоплавких сплавов. Машиностроение, 1969 г., рис.1, с.4).

Жесткость заделки элементов конструкции в этом инструменте такова, что разнотолщинности прессуемых труб быть не может. Однако ограниченность применения этого инструмента заключается в том, что для изготовления продукции могут быть использованы только металлы и сплавы с невысокими механическими свойствами и повышенной свариваемостью.

Известен также самоцентрирующийся прессовый инструмент (Прозоров Л.В. Там же, рис.109, 110, С.183…185), позволяющий получать трубы повышенной точности. Отличительной особенностью его является создание в нем шаровых поверхностей, позволяющих оправке самоустанавливаться в заготовке при штамповке. Оправка, шарнирно соединенная в штемпельной головке, центрируется благодаря симметричности напряжений от деформируемого металла. При обеспечении достаточного равномерного нагрева сверленых и обточенных заготовок по всей окружности с применением таких оправок разнотолщинность труб достигает 4…6%.

Однако сложность конструкции этого инструмента при малейших несогласованиях основных параметров процесса приводит к резкому снижению его работоспособности, выражающейся в заедании и задирах поверхности шаровых соединений. А это, в свою очередь, приводит к повышению разнотолщинности прессованных труб.

Техническим результатом изобретения является разработка устройства, позволяющего прессованием получать трубы, более точные по разнотолщинности, чем в существующем инструменте.

Технический результат достигается тем, что устройство снабжено распорным кольцом, установленным с возможностью осевого перемещения на концевой части оправки, а внешняя поверхность распорного кольца выполнена конической и с возможностью контакта ответной конической поверхностью, выполненной на матрице, при этом распорное кольцо снабжено кольцевой опорой с независимым приводом ее осевого перемещения и удаления из зоны прессования.

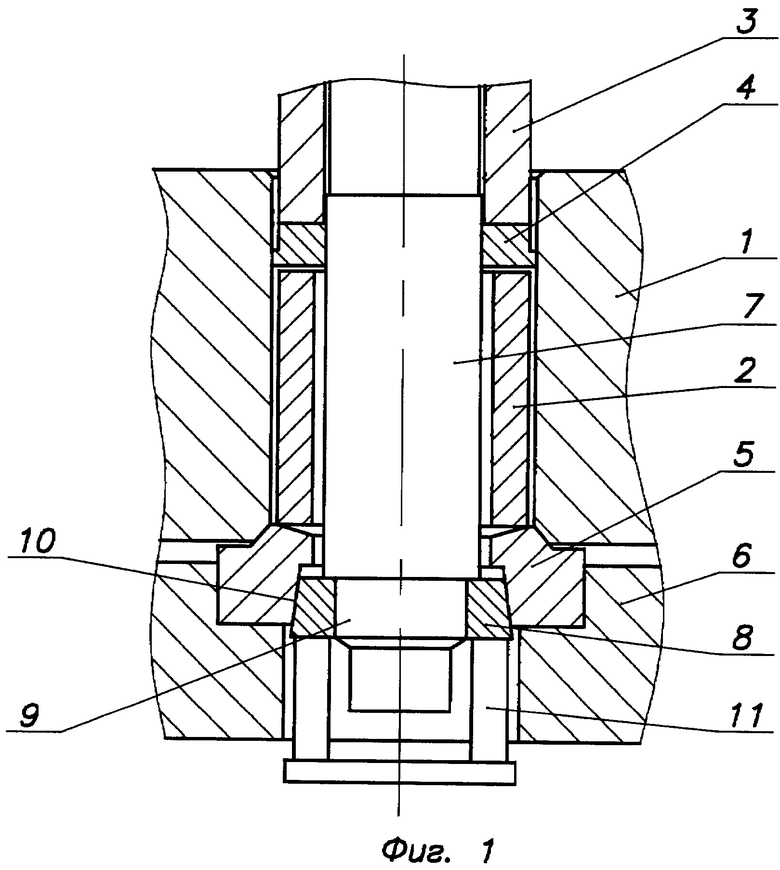

Изобретение поясняется графическими материалами, на которых показаны:

фиг.1 - схема инструмента для прессования трубы.

Устройство состоит из контейнера 1, в который помещена заготовка 2. Давление на нее передается пресс-штемпелем 3 через пресс-шайбу 4. Наружная поверхность прессуемой трубы формируется матрицей 5, опирающейся на траверзу 6. Внутренняя поверхность трубы формируется оправкой 7.

Распорное кольцо 8, центрирующее оправку 7 относительно матрицы 5, установлено с возможностью перемещения на концевой части 9 оправки 7. Внешняя поверхность 10 распорного кольца 8 выполнена конической и сопряжена с ответной конической поверхностью матрицы 5. Кольцевая опора 11 с независимым приводом (не показан) обеспечивает распорному кольцу 8 опору при центрировании оправки 7, ее осевое перемещение и удаление из зоны перемещения прессуемой трубы.

Устройство работает следующим образом.

После проведения операций смазки прессового инструмента нагретую заготовку 2 устанавливают в контейнер 1. Кольцеобразную опору 11 с распорным кольцом 8 устанавливают собственным приводом между оправкой 7 и матрицей 5 на специальных площадках и фиксируют в этом положении. Заготовку 2 осаживают пресс-штемпелем 3 и пресс-шайбой 4. При этом заготовка 2 занимает концентричное расположение вокруг оправки.

Давление с пресс-штемпеля снимают, кольцеобразную опору 11 с распорным кольцом 8 убирают, освобождая проход для прессуемой трубы.

Таким образом, в предлагаемом изобретении повышение точности получаемых труб достигается не за счет усложнения конструкции прессового инструмента и увеличения точности и качества обработки заготовок для прессования, а за счет точности взаимной установки существующих заготовок в существующем прессовом инструменте. Причем устройство, позволяющее достигать желаемого результата, по своей сложности не выходит за рамки неосуществимого. Предварительный расчет показывает, что разнотолщинность прессуемых труб будет в пределах 2…3%, т.е. уменьшится вдвое по сравнению с лучшими образцами по существующей технологии.

В результате дальнейшего прессования симметрично занявшей место в контейнере заготовки получают точную трубу.

Все это в целом повышает качество и сокращает себестоимость выпускаемой продукции при минимальных затратах на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТОЧНЫХ ТРУБ | 2010 |

|

RU2448792C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

Изобретение предназначено для повышения точности размеров труб, изготовленных методом прессования. Устройство содержит контейнер, пресс-штемпель, оправку и матрицу. Уменьшение разнотолщинности труб обеспечивается за счет того, что прессовая оснастка снабжена распорным кольцом, установленным с возможностью осевого перемещения на концевой части оправки, а внешняя поверхность распорного кольца выполнена конической и контактирует с ответной конической поверхностью, выполненной на матрице, при этом распорное кольцо снабжено кольцевой опорой с независимым приводом ее осевого перемещения и удаления из зоны прессования. 1 ил.

Устройство для горячего прессования труб повышенной точности, содержащее контейнер, пресс-штемпель, оправку и матрицу, отличающееся тем, что оно снабжено распорным кольцом с внешней конической поверхностью, устанавливаемым на концевой части оправки с возможностью осевого перемещения и возможностью контакта с ответной конической поверхностью, выполненной на матрице, при этом распорное кольцо имеет кольцевую опору с независимым приводом ее осевого перемещения и удаления из зоны прессования.

| Способ управления работой прессового инструмента при экструдировании полых слитков | 1976 |

|

SU615975A1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФ.ь^ЛЕЙ | 0 |

|

SU397245A1 |

| Инструмент для прессования полых изделий | 1977 |

|

SU682302A1 |

| Матричный блок для прессования полых профилей | 1974 |

|

SU500848A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115497C1 |

| US 3263468 A, 02.08.1966. | |||

Авторы

Даты

2012-04-27—Публикация

2010-09-06—Подача