Изобретение относится к способу пайки, в частности предназначенному для применения в авиации, а также к устройству для осуществления такого способа.

Пайка - это способ соединения двух материалов с помощью металлического припоя иной природы, температура плавления которого ниже температуры плавления соединяемых материалов и который обеспечивает надлежащее смачивание поверхностей этих материалов, причем указанные поверхности сами не расплавляются и не участвуют таким образом в образовании паяного шва.

Практически пайка выполняется посредством введения припоя между двумя соединяемыми деталями с последующим нагревом зоны пайки до температуры, обеспечивающей расплавление припоя, но не соединяемых деталей. Расплавленный припой растекается по поверхностям двух соединяемых деталей, а затем остывает, затвердевая между этими деталями и при этом скрепляя их между собой.

Нагрев зоны пайки традиционно производят пламенем горелки, электрической дугой или лазером. Известны также способы пайки в горне в атмосферах из различных газов.

В качестве припоя используют, как правило, олово, медь, серебро, алюминий, никель или сплавы драгоценных металлов.

В некоторых областях техники, например в авиации, особое значение приобретает геометрия различных элементов, при этом неудачное размещение соединяемых деталей может отрицательно сказаться на общих эксплуатационных характеристиках данного устройства. Поэтому необходима возможность оптимального контроля взаимного положения деталей и толщины паяного шва.

Для решения этой проблемы традиционная технология предусматривает предварительное присоединение к деталям полоски припоя несколькими сварными точками. Эти сварные точки выполняют обычно электрической контактной сваркой.

Однако недостаток подобного предварительного соединения состоит в том, что на соединяемых деталях остаются следы в зоне пайки. Эти следы уменьшают общую поверхность пайки. Кроме того, качество соединения получается неравномерным, а в точках сварки также присутствует припой.

Если говорить о таких высокотехнологичных областях применения, как соединение оболочки, предназначенной для образования сопла самолетной гондолы, с элементом жесткости, то легко представить себе, что подобные следы будут также образовывать нежелательные дефекты поверхности, что ухудшает аэродинамические характеристики всего узла.

Кроме этого при таком предварительном соединении не учитывается температурная деформация соединяемых деталей, что чревато возникновением дефектов сборки. Пайка, в результате, выполняется в условиях механического напряжения материалов, что может повлечь за собой деформацию аэродинамического профиля.

Задача настоящего изобретения - устранение вышеуказанных недостатков, для чего предлагается способ соединения двух материалов пайкой с помощью припоя, включающий в себя следующие этапы:

- вводят припой между двумя контактирующими материалами в зоне пайки, где предполагается скрепление этих материалов;

- прикладывают усилие, по меньшей мере, к одному из двух материалов, установленному с возможностью перемещения, в каждом из направлений расширения, предусмотренных для этих двух материалов;

- доводят температуру узла в зоне пайки до так называемой температуры пайки, которая одновременно выше температуры плавления припоя и ниже температуры плавления каждого из двух материалов;

- в процессе разогрева постепенно уменьшают усилие, приложенное к соединяемым материалам, по мере расширения указанных материалов, так чтобы по достижении температуры пайки они уже практически не испытывали никакого усилия;

- после расплавления припоя и его растекания по соединяемым материалам узел охлаждают, чтобы добиться затвердевания припоя, в результате чего достигается скрепление этих материалов.

Таким образом, благодаря тому, что к соединяемым материалам прикладывают усилие перед нагреванием, эти материалы, установленные с возможностью перемещения относительно друг друга, можно постоянно удерживать в контакте, несмотря на их расширение, и компенсировать деформации, обусловленные расширением. В результате имеется возможность для свободного расширения соединяемых материалов, так что в них в процессе пайки исключены напряжения расширения. Кроме того, благодаря описанным выше мерам, устраняется необходимость в выполнении сварки на стадии предварительного соединения, так как прикладываемые к материалам переменные усилия обеспечивают поддержание контакта между ними.

Предпочтительно, чтобы подлежащие пайке материалы были выполнены из одного и того же вещества. Тогда обусловленные расширением материалов деформации будут одинаковыми в обеих соединяемых деталях.

Предметом изобретения является также устройство для реализации заявляемого способа пайки, содержащее первую опору, в которую помещают и в которой удерживается первый материал, и вторую опору, в которую помещают и в которой удерживается второй материал, подлежащий соединению с первым материалом посредством пайки, отличающееся тем, что вторая опора выполнена с возможностью перемещения под действием упругих средств для создания усилия, причем силу, развиваемую этими упругими средствами для создания усилия, рассчитывают таким образом, чтобы при температуре пайки усилия уже практически не воздействовали на соединяемые материалы.

Предпочтительно упругие средства для создания усилия содержат расширительные трубки.

Как вариант или дополнительно, упругие средства для создания усилия содержат пружины.

Кроме того, как вариант или дополнительно, упругие средства для создания усилия содержат упругие пластины.

Целесообразно, чтобы вторая опора была установлена с возможностью поступательного перемещения на несущей плите за счет связи в виде ползуна и направляющей для него. Предпочтительно, чтобы несущая плита была снабжена упругим средством для создания усилия, выполненным с возможностью деформации в одном из направлений вдоль направляющей ползуна.

Целесообразно также, чтобы средства создания усилия упирались на упор, выполненный с возможностью регулировки его положения вдоль направляющей ползуна.

В соответствии с одним из предпочтительных вариантов осуществления изобретения несущая плита установлена на упругом кронштейне, образующем второе средство для создания усилия в направлении, по существу, по нормали к несущей плите.

Целесообразно, чтобы кронштейн был выполнен с возможностью регулирования в направлении по нормали к несущей плите.

Предпочтительно, чтобы устройство было выполнено из материала, коэффициент расширения которого меньше коэффициента расширения подвергаемых пайке материалов.

Воплощение изобретения станет ясно из нижеследующего подробного описания со ссылками на приложенные чертежи.

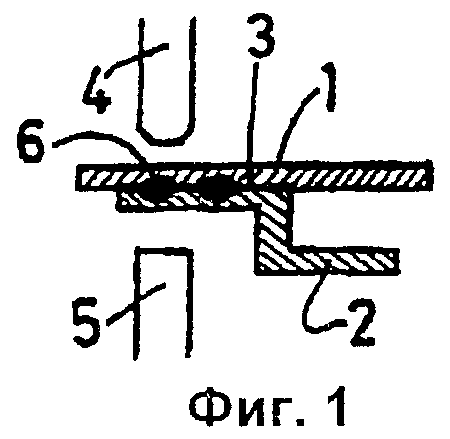

Фиг.1 схематически показывает разрез традиционного паяного соединения, известного из уровня техники;

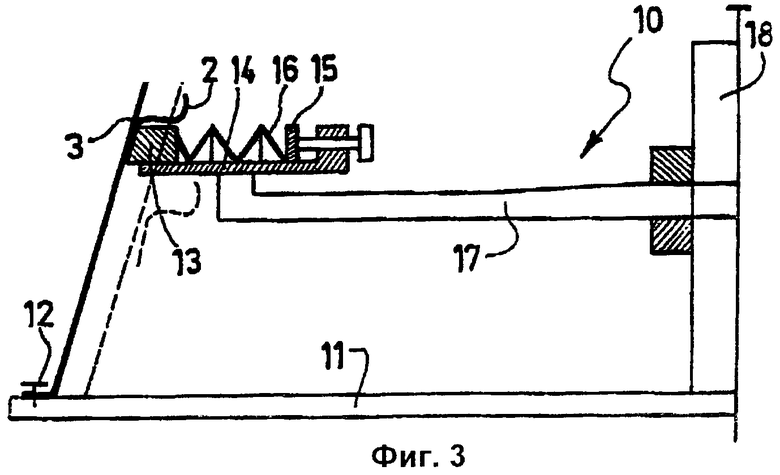

Фиг.2 схематически показывает разрез заявляемого паяльного устройства;

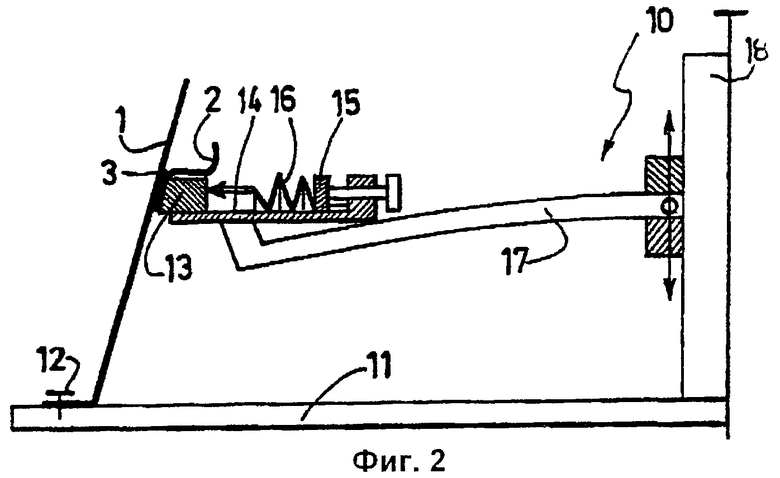

Фиг.3 схематически показывает разрез устройства с фиг.2 в процессе пайки.

Для примера рассматривается ситуация, когда оператору требуется спаять оболочку 1 из тонкого листа металла, составляющую сопло гондолы турбореактивного двигателя, с элементом 2 жесткости, также выполненным из тонкого металлического листа. Однако должно быть совершенно очевидно, что изобретение не ограничивается ни данной областью применения, ни материалами такого типа.

Как видно на фиг.1, известный способ пайки включает в себя этап предварительной пайки, направленный на предварительное соединение оболочки 1, ее элемента 2 жесткости и листа 3 припоя, помещенного между оболочкой 1 и элементом 2 жесткости. Этап предварительной пайки предполагает выполнение множества отдельных сварных точек, разнесенных по зоне пайки и получаемых с помощью комплекта электродов 4, 5.

Как уже говорилось выше, при выполнении указанных сварных точек остаются следы, оказывающие негативное влияние на аэродинамические характеристики оболочки 1, причем сварные точки одновременно содержат в себе как металл, поступающий из оболочки 1, так и металл, поступающий из элемента 2 жесткости, а также металл листа 3 припоя. В результате образуются неоднородные сварные точки, которые могут набрать хрупкость.

Настоящее изобретение позволяет устранить указанные недостатки, для чего предлагается упразднить этап предварительной пайки, приводя оболочку 1 и элемент 2 жесткости в контакт в зоне пайки в условиях воздействия усилий извне, что позволяет скомпенсировать усилия расширения, удерживая материалы в постоянном контакте друг с другом.

Этот способ реализуется с помощью заявляемого устройства 10, как показано на фиг.2 и 3.

Устройство 10 содержит, во-первых, основание 11, на котором подлежащая пайке оболочка 1 закреплена крепежным зажимом 12, и, во-вторых, подпирающий сектор 13, выполняемый предпочтительно из углеродного материала, на котором закреплен элемент 2 жесткости.

Подпирающий сектор 13 установлен с возможностью скольжения на несущей плите 14 по направляющей, при этом несущая плита снабжена регулируемым упором 15, который располагается по оси направляющей напротив опорного сектора 13 и служит опорой средству 16 для создания усилия в форме пружины или расширительных трубок.

Расширительные трубки - это трубки, увеличивающие свою длину вследствие теплового расширения. Подобные расширительные трубки обладают способностью очень точно менять свою форму. При этом характеристика изменения формы расширительных трубок хорошо известна. Она соответствует некой температурной кривой, в силу чего предстоящее изменение формы трубок достоверно прогнозируется. Таким образом, усилия, создаваемые подобными расширительными трубками, также точно соответствуют указанной температурной кривой.

Несущую плиту 14 поддерживает, по меньшей мере, один кронштейн 17, который также выполнен из упругого материала, например, в форме пластинчатой пружины, и закреплен в стенке 18, установленной перпендикулярно к основанию 11. Точнее кронштейн 17 закреплен с возможностью регулировать его положение на стенке 18.

Перед установкой оболочки 1 и элемента 2 жесткости производят калибровку средств для создания усилия таким образом, чтобы они пришли в состояние покоя и перестали оказывать усилие на опорный сектор 13, когда последний находится в положении, в котором рассматриваемые два материала контактируют друг с другом при температуре пайки после их расширения. Эти положения можно найти расчетом расширения или экспериментальным путем. Средства 16 для создания усилия и кронштейн 17 приходят состояние покоя в указанном положении благодаря, соответственно, регулируемому упору 15 и регулируемой точке крепления кронштейна 17 к стенке 18.

В процессе закрепления на устройстве подлежащие пайке элементы, то есть оболочки 1 и элемента 2 жесткости, имеют температуру окружающей среды и, следовательно, не испытывают никакого расширения.

По этой причине подпирающий сектор 13 принудительно смещают назад относительно того положения, при котором калибровались средства 16 для создания усилия и упругий кронштейн 17.

Вследствие этого средства 16 для создания усилия слегка сжимаются, прикладывая к подпирающему сектору усилие вдоль направляющей ползуна.

То же самое происходит и с кронштейном 17, который вследствие этого развивает усилие в направлении по нормали к несущей плите 14 и направляющей ползуна.

На фиг.2 показано описанное выше устройство при температуре окружающей среды перед началом цикла пайки.

В процессе нагрева оболочка 1 и элемент 2 жесткости испытывают воздействие усилий расширения, их относительные положения изменяются. Точнее говоря, оболочка 1 стремится отойти от элемента 2 жесткости. Исходные положения оболочки 1 и элемента 2 жесткости показаны на фиг.3 пунктиром.

Заявляемое устройство 10 позволяет скомпенсировать эти усилия расширения, следуя за изменением геометрических размеров, в то время, когда подлежащий пайке узел находится в горне и доступ к нему невозможен.

Поскольку элемент 2 жесткости установлен на подвижном подпирающем секторе, на который воздействуют усилия, стремящиеся прижимать его к оболочке 1, отход оболочки позволяет подпирающему сектору 13 сместиться вдоль направляющей, а несущей плите 14 - подняться под действием, соответственно, средств 16 для создания усилия и упругого кронштейна 17, в результате чего элемент, жесткости постоянно удерживается в контакте с оболочкой 1 сообразно величине расширения.

Поскольку средства 16 для создания усилия и кронштейн 17 откалиброваны таким образом, что они более не прикладывают усилий к подпирающему сектору 13 после того, как оболочка 1 и элемент 2 жесткости достигли температуры пайки, не возникает никаких напряжений между элементами в процессе их пайки.

Хотя изобретение описано выше применительно к отдельным примерам его осуществления, должно быть совершенно понятно, что оно ни в коем случае не ограничивается ими, но охватывает всевозможные технические эквиваленты рассмотренных здесь средств, а также их различные комбинации, при условии сохранения объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАЖИМНАЯ ПЛИТА ДВУХЛЕНТОЧНОГО ИЛИ ОДНО- ИЛИ МНОГОЭТАЖНОГО ПРЕССА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2008225C1 |

| ПАЯЛЬНОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ АДГЕЗИВА ДЛЯ ВРЕМЕННОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2018 |

|

RU2743182C1 |

| Способ изготовления вакуумного выключателя | 1977 |

|

SU938756A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК | 2003 |

|

RU2252846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2012 |

|

RU2489765C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ ДВУХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2323808C2 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2474913C1 |

| Способ изготовления вакуумной дугогасительной камеры | 1976 |

|

SU1080765A3 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

Изобретение может быть использовано для соединения двух материалов (1, 2) пайкой с помощью припоя (3). Припой вводят между двумя контактирующими материалами в зоне пайки. Прикладывают, по меньшей мере, к одному из двух материалов, установленных с возможностью перемещения, усилие в каждом из направлений расширения, предусмотренных для двух материалов. Доводят температуру узла в зоне пайки до температуры пайки, которая одновременно выше температуры плавления припоя и ниже температуры плавления каждого из двух материалов. В процессе разогрева постепенно уменьшают усилие, приложенное к соединяемым материалам, по мере расширения указанных материалов, так чтобы по достижении температуры пайки они уже практически не испытывали никакого усилия. После расплавления припоя и его растекания по соединяемым материалам узел охлаждают до затвердевания припоя. Устройство для осуществления способа содержит опору, выполненную с возможностью перемещения под действием упругих средств (16, 17), откалиброванных из условия создания переменного усилия, приложенного к соединяемым материалам, учитывающее температурную деформацию соединяемых деталей, что позволяет скомпенсировать усилие их расширения. Выполнение пайки в условиях отсутствия механического напряжения материалов позволяет избежать деформаций в полученном соединении. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Способ соединения двух материалов (1, 2) пайкой с помощью припоя (3), содержащий следующие этапы:

- вводят припой между двумя контактирующими материалами в зоне пайки, где предполагается скрепление этих материалов;

- прикладывают, по меньшей мере, к одному из двух материалов, установленных с возможностью перемещения, усилие в каждом из направлений расширения, предусмотренных для двух материалов;

- доводят температуру узла в зоне пайки до так называемой температуры пайки, которая одновременно выше температуры плавления припоя и ниже температуры плавления каждого из двух материалов;

- в процессе разогрева постепенно уменьшают усилие, приложенное к соединяемым материалам, по мере расширения указанных материалов так, чтобы по достижении температуры пайки они уже практически не испытывали никакого усилия;

- после расплавления припоя и его растекания по соединяемым материалам узел охлаждают, чтобы добиться затвердевания припоя, в результате чего достигается скрепление этих материалов.

2. Способ по п.1, отличающийся тем, что подлежащие пайке материалы (1, 2) состоят из одного и того же вещества.

3. Устройство для соединения двух материалов пайкой с помощью припоя, содержащее первую опору (11) для размещения и удержания первого материала (1) и вторую опору (13) для размещения и удержания второго материала (2), подлежащего соединению с первым материалом посредством пайки, при этом вторая опора выполнена с возможностью перемещения под действием упругих средств (16, 17), откалиброванных из условия создания усилия, приложенного к соединяемым материалам, для фиксации их положения перед началом пайки, постепенного уменьшения усилия по мере расширения указанных материалов при их нагреве и, по существу, отсутствия усилия на соединяемые материалы при достижении температуры пайки.

4. Устройство (10) по п.3, отличающееся тем, что упругие средства для создания усилия содержат расширительные трубки (16).

5. Устройство (10) по п.3, отличающееся тем, что упругие средства для создания усилия содержат пружины.

6. Устройство (10) по любому из пп.3 и 4, отличающееся тем, что упругие средства для создания усилия содержат упругие кронштейны (17).

7. Устройство (10) по любому из пп.3 и 4, отличающееся тем, что вторая опора (13) установлена, посредством ползуна и направляющей, с возможностью поступательного перемещения на несущей плите (14).

8. Устройство (10) по п.7, отличающееся тем, что упругие средства (16) для создания усилия, имеющие возможность деформации в одном из направлений вдоль направляющей ползуна, установлены на несущей плите (14).

9. Устройство (10) по п.7, отличающееся тем, что средства (16) для создания усилия установлены с опорой на упор (15), положение которого регулируемо вдоль направляющей ползуна.

10. Устройство (10) по п.8, отличающееся тем, что несущая плита (14) установлена на по меньшей мере одном упругом кронштейне (17), обеспечивающем создание усилия в направлении, по существу, по нормали к указанной несущей плите.

11. Устройство (10) по п.10, отличающееся тем, что упругий кронштейн (17) установлен с возможностью регулировки его положения в направлении по нормали к несущей плите (14),

12. Устройство (10) по любому из пп.3, 4, 8-11, отличающееся тем, что оно выполнено из материала, коэффициент расширения которого меньше коэффициента расширения подвергаемых пайке материалов (1, 2).

| Способ прессовой пайки деталей | 1987 |

|

SU1546219A1 |

| Способ пайки деталей по криволинейным поверхностям | 1985 |

|

SU1310138A1 |

| СПОСОБ ПАЙКИ ПОД ДАВЛЕНИЕМ | 0 |

|

SU361025A1 |

| Пассажирский конвейер | 1975 |

|

SU549385A1 |

| GB 1469685 A, 06.04.1977. | |||

Авторы

Даты

2012-05-10—Публикация

2007-10-30—Подача