Изобретение относится к области металлообработки, а именно к электрохимической обработке крупногабаритных тонкостенных деталей типа тел вращения.

Для обработки поверхностей деталей типа тел вращения используют катоды секционного типа (Орлов В.В., Чугунов Б.Н. / Электрохимическое формообразование - М.: Машиностроение, 1990, с.188-189).

Применение секционных катодов для обработки крупногабаритных деталей проблематично, т.к. конструкция секционного катода получается громоздкой, сложной в изготовлении и эксплуатации.

В качестве прототипа выбран трубчато-контурный катод, рабочий элемент которого повторяет профиль обрабатываемой поверхности и выполнен из токопроводящей (медной иди стальной) трубки. Концы трубки жестко закреплены в корпусе катода («Вестник машиностроения» №11, 1975). В процессе обработки катоду сообщают вращение.

Недостатком этого катода является низкая точность и невысокое качество обработанной поверхности из-за неравномерного съема металла, так как участки, расположенные на более близком расстоянии от оси вращения, обрабатываются быстрее, чем отдаленные, ввиду более длительного времени взаимодействия катода с обрабатываемой поверхностью.

Задачей изобретения является повышение качества обработки за счет достижения равномерного съема металла по всей площади обрабатываемой поверхности.

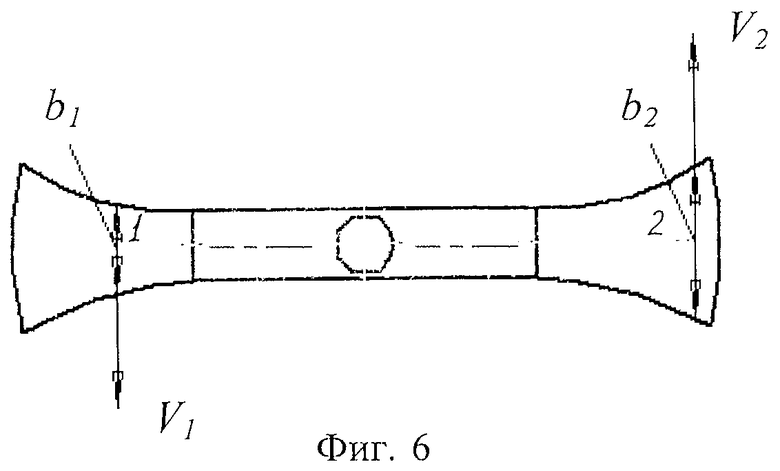

Поставленная задача решается тем, что в катоде для электрохимической обработки, содержащем рабочий элемент, профиль которого повторяет форму обрабатываемой поверхности, установленный на стержне и жестко соединенный с ним, при этом ось симметрии рабочего элемента совпадает с осью вращения стержня, согласно изобретению рабочий элемент в части, повторяющей форму обрабатываемой поверхности, выполнен в виде пластины, ширина которой в любой ее точке соответствует условию: b1/V1=bn/Vn=const,

где b1, bn - ширина пластины в различных точках,

V1, Vn - линейные скорости в данных точках.

Изобретение поясняется чертежами.

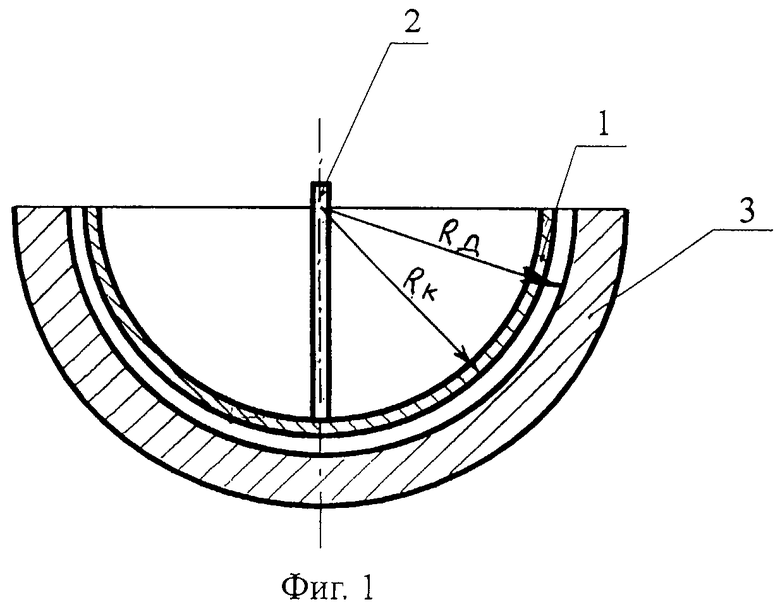

На фиг.1 представлен катод для электрохимической обработки детали полусферической формы в разрезе.

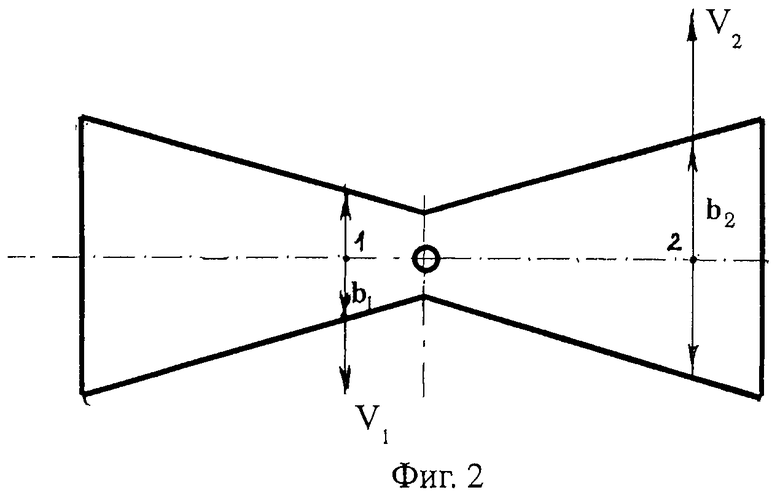

На фиг.2 - катод на фиг.1, вид сверху.

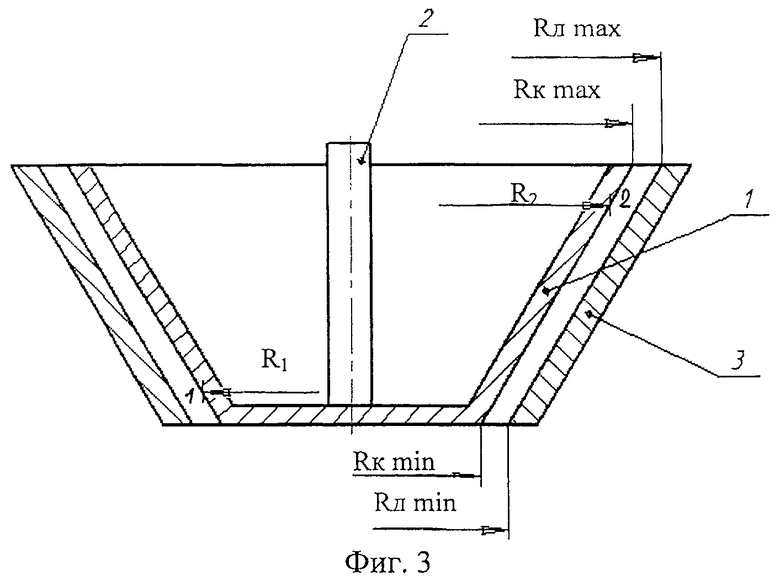

На фиг.3 представлен катод для электрохимической обработки детали конической формы в разрезе.

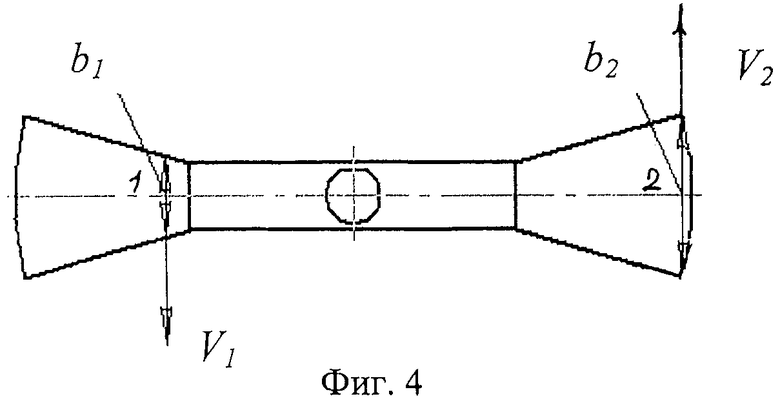

На фиг 4 - катод на фиг.3, вид сверху.

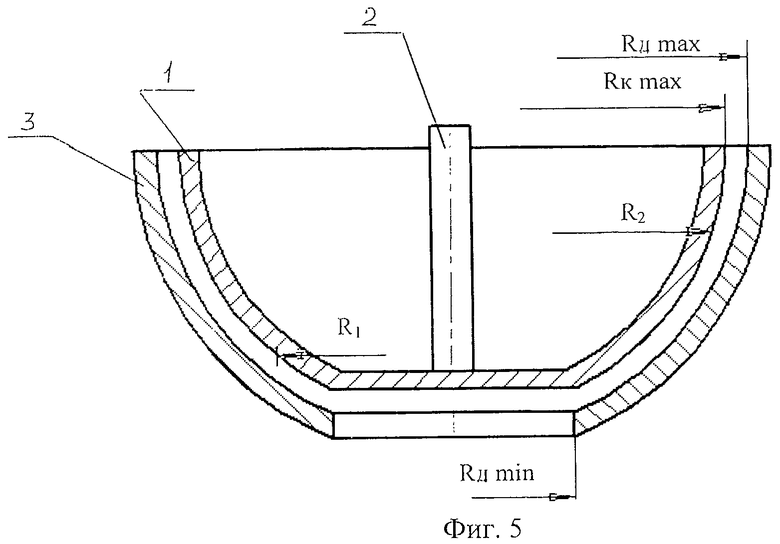

На фиг 5 представлен катод для электрохимической обработки детали параболической формы в разрезе.

На фиг 6 - катод на фиг.5, вид сверху.

Катод для электрохимической обработки состоит из рабочего элемента 1 и стержня 2, жестко соединенных между собой (фиг.1, 3, 5). Ось симметрии рабочего элемента совпадает с осью вращения стержня. Рабочий элемент представляет собой пластину, профиль которой повторяет профиль обрабатываемой поверхности. Ширина рабочей части пластины определена из условия b1/V1=bn/Vn=const, т.е. отношение ширины рабочей части пластины в любой ее точке к линейной скорости в этой точке есть величина постоянная.

Пример 1: Для обработки корпусной детали летательного аппарата, выполненной в виде полусферы радиусом Rд=245 мм из алюминиевого сплава АМг6, использовали катод полусферической формы, имеющий радиус Rк=244 мм (фиг.1). Радиус катода определяли как разность между радиусом детали и зазором между катодом и деталью. Материал катода - титановый сплав ОТ-4. Ширину рабочего элемента - пластины рассчитали исходя из условия b1/V1=bn/Vn=const. Зная, что катод при обработке будет совершать вращение с заданным числом оборотов (2 об/мин), по формуле ω=πn/30, через угловую скорость ω рассчитаем линейную скорость V=ωR для произвольных точек 1, 2 пластины (фиг.2). Точка 1 рабочего элемента имеет радиус вращения R1=100 мм, точка 2 - R2=210 мм. Угловая скорость рабочего элемента равна ω=(3,14·2/30)=0,21 сек-1, соответственно линейные скорости точек 1, 2 равны V1=21 мм/с, V2=44 мм/с. Примем ширину рабочего элемента в точке 1 b1=5 мм, из соотношения b1/V1=b2/V2 рассчитаем b2

b2=b1·V2/V1=10,47 мм. Принимаем b2=10 мм.

Электрохимическую обработку проводили в 15% водном растворе азотнокислого аммония NH4NO3 при плотности тока 12 А/см2. Время обработки 90 мин.

Пример 2: Для обработки корпусной детали летательного аппарата, имеющей форму полого прямого усеченного конуса с Rд max=252 мм и Rд min=150 мм из алюминиевого сплава АМг6 (фиг.3, 4), использовали катод, рабочий элемент которого имеет коническую форму с Rк max=251 мм и Rк min=149 мм. Материал катода - титановый сплав ОТ-4. Часть катода, не повторяющая форму обрабатываемой поверхности, выполнена произвольно и служит для обеспечения жесткости соединения со стержнем и симметрии рабочего элемента относительно оси стержня. Расчет ширины пластины производим аналогично примеру 1. Состав электролита и режимы обработки аналогичны примеру 1.

Пример 3. Для обработки детали летательного аппарата, имеющей форму усеченного полого параболоида вращения, изготовленной из алюминиевого сплава АМг6, использовали катод, рабочий элемент которого в части, повторяющей форму обрабатываемой поверхности, выполнен в виде пластины, ширина которой в любой ее точке соответствует условию b1/V1=bn/Vn=const. (фиг.5, 6). Часть катода, не повторяющая форму обрабатываемой поверхности, выполнена произвольно и служит для обеспечения жесткости соединения со стержнем и симметрии рабочего элемента относительно оси стержня. Размеры детали Rд maх=160 мм и Rд min=120 мм. Размеры катода Rк max=159 мм и Rк min=119 мм. Материал катода - титановый сплав ОТ-4. Состав электролита и режимы обработки аналогичны примеру 1.

Результаты экспериментальной проверки предложенного катода, представленные в таблице, показывают, что его использование понижает шероховатость поверхности и отклонение от формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2003 |

|

RU2237549C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2009 |

|

RU2434721C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2022 |

|

RU2796479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛЕВЫХ ОТВЕРСТИЙ ФИЛЬТРУЮЩЕГО И РАСПЫЛЯЮЩЕГО ЭЛЕМЕНТА И ФИЛЬТРУЮЩИЙ И РАСПЫЛЯЮЩИЙ ЭЛЕМЕНТ | 2000 |

|

RU2191086C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| МАГНИТНАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТ-ДЕТАЛЕЙ ГЕРКОНОВ | 2018 |

|

RU2689836C1 |

| Способ шлифования поверхности вращения | 1982 |

|

SU1079412A1 |

| УСТРОЙСТВО ДЛЯ ДООБРАБОТКИ ПОЛОСТИ ДЕТАЛИ | 2005 |

|

RU2317181C2 |

Изобретение относится к области металлообработки и может быть использовано для электрохимической обработки крупногабаритных тонкостенных деталей типа тел вращения. Катод содержит рабочий элемент, профиль которого повторяет форму обрабатываемой поверхности. Рабочий элемент установлен на стержне и жестко соединен с ним, а ось симметрии рабочего элемента совпадает с осью вращения стержня, при этом рабочий элемент в части, повторяющей форму обрабатываемой поверхности, выполнен в виде пластины, ширина которой в любой ее точке соответствует условию: b1/V1=bn/Vn=const, где b1, bn - ширина пластины в различных точках, V1, Vn - линейные скорости в данных точках. Технический результат: повышение качества обработки поверхности детали за счет равномерного съема металла по всей площади поверхности. 1 табл., 3 пр., 6 ил.

Катод для электрохимической обработки, содержащий рабочий элемент, профиль которого повторяет форму обрабатываемой поверхности, установленный на стержне и жестко соединенный с ним, при этом ось симметрии рабочего элемента совпадает с осью вращения стержня, отличающийся тем, что рабочий элемент в части, повторяющей форму обрабатываемой поверхности, выполнен в виде пластины, ширина которой в любой ее точке соответствует условию:

b1/V1=bn/Vn=const,

где b1, bn - ширина пластины в различных точках,

V1, Vn - линейные скорости в данных точках.

| Вестник машиностроения | |||

| - М.: Машиностроение, 1975, №11, с.65, 66 | |||

| УСТРОЙСТВО для ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ КАТОДОМ | 0 |

|

SU318455A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU248411A1 |

| US 7632391 В2, 15.12.2009. | |||

Авторы

Даты

2012-07-20—Публикация

2011-05-16—Подача