Изобретение относится к прокатке порошковых материалов и может быть использовано в производстве гранулирования минеральных удобрений методом прессоваиия-вальцедробления.

Известно устройство для прокатки металлического порошка при производстве полосового материала, содержащее два валка с горизонтальными осями, непрерывные ленты, установленные у торцовых поверхностей валков, питающий бункер с выпускным отверстием, перекрывающим по всей длине раствор между валками, снабженный плитами, установленными у нижних кромок бункера с возможностью продольного перемещения относительно боковых стенок бункера 1.

Устройство обеспечивает равномерную подачу порошка в раствор между валками, однако не исключает возможности нарушения равномерной плотности по ширине полосы по мере износа валков.

Известно устройство для прокатки преимущественно порошковых минеральных удо бреннй, содержащее валки, бункер, привод вращения валков и привод перемещения опор валков для перекрещивания валков по мере износа их поверхности 2.

Недостатком этого устройства является сложность и энергоемкость конструкции.

особенно пр увеличении массы валка до 4-5 т, и невозможность его использования при компенсации износа поверхности любого профиля.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для прокатки порощкового материала, содержащее два гладких цилиндрических валка, уста10новленных в опорах, привод вращения, гидроцилиндры поджатия валков, регулировочные прокладки, бункер п направляющие ленты 3.

Недостатком этого устройства является 15 -ро, что оно не обеспечивает возможность формования ленты постоянной плотности по щирине в одной и той же паре валков по мере их износа и обладает узкими технологическими возможностями.

20

Целью изобретения является обеспечение возможности .формования ленты постоянной плотности по ширине и расщирени1е технологических возможгюстей устройства.

25

Эта цель достигается тем, что в устройстве, содержащем два гладких цилиндрических валка, установленных в опорах, привод , гидроцплиндры поджатия валков, регулировочные прокладки, 30 бункер и направляющие ленты, последние

выполнены составными из нескольких продольных элементов, причем ив элементов закреилеи на бункере с возможностью относительного неремещеиия, в элементах выиолиены пазы и закреплены элементы на бункере с номощью болтового соединения.

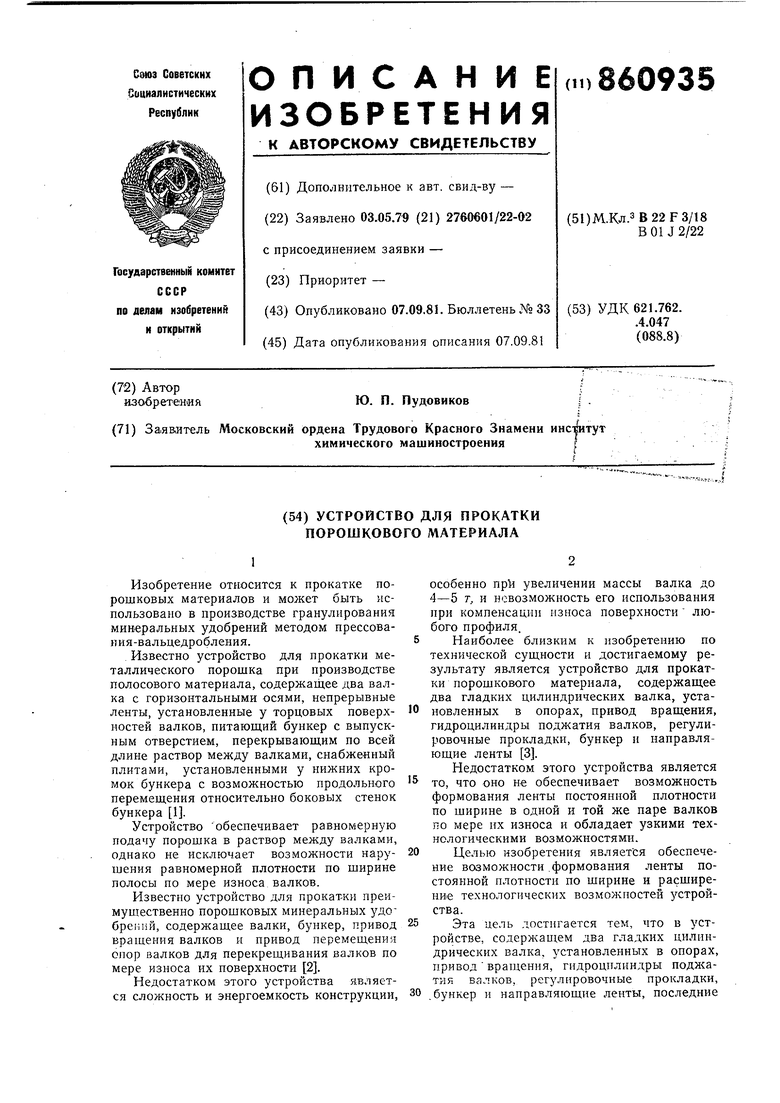

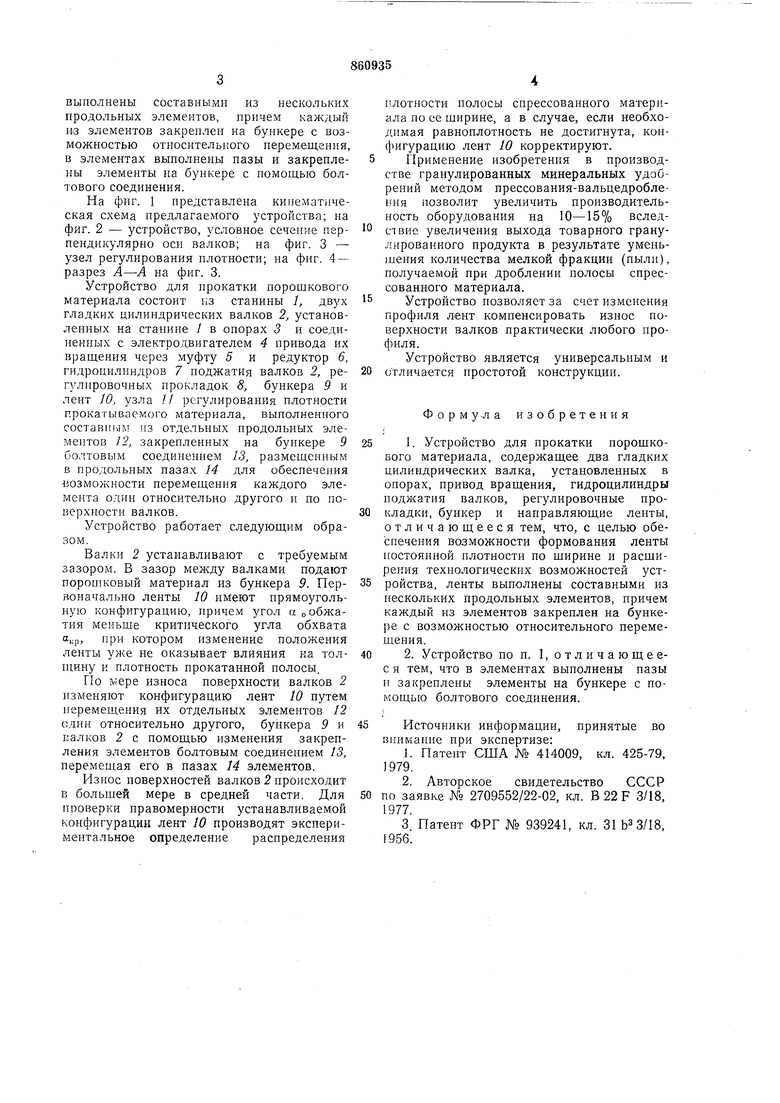

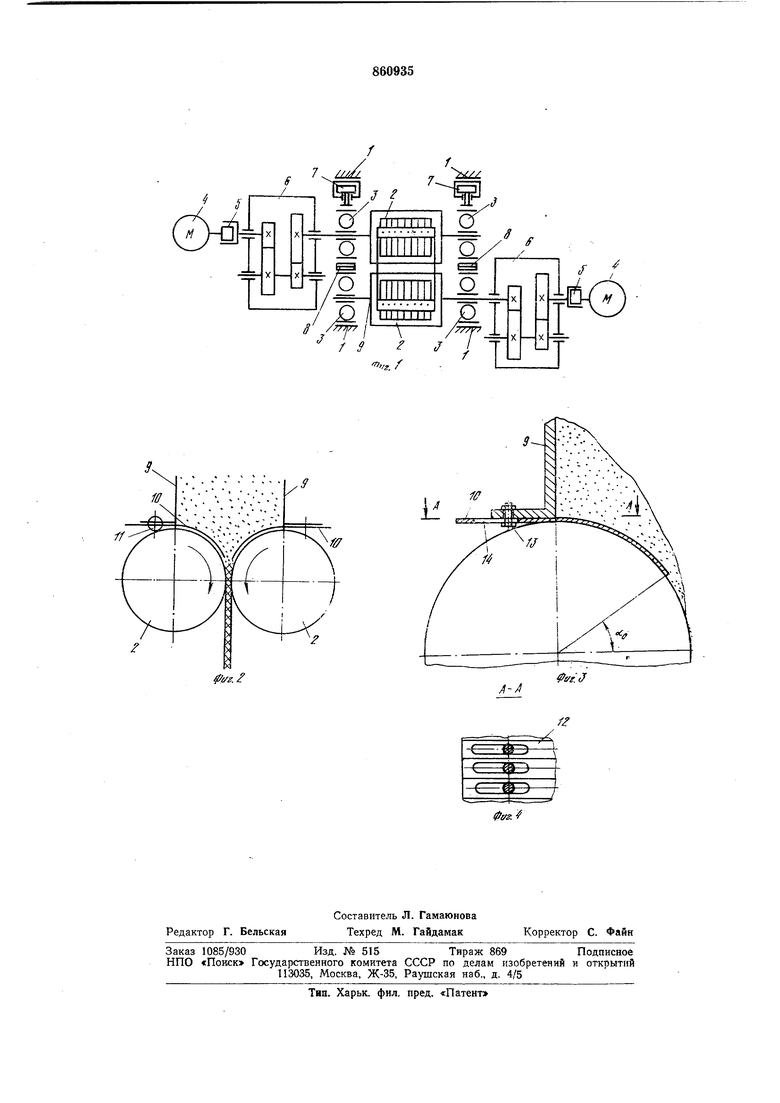

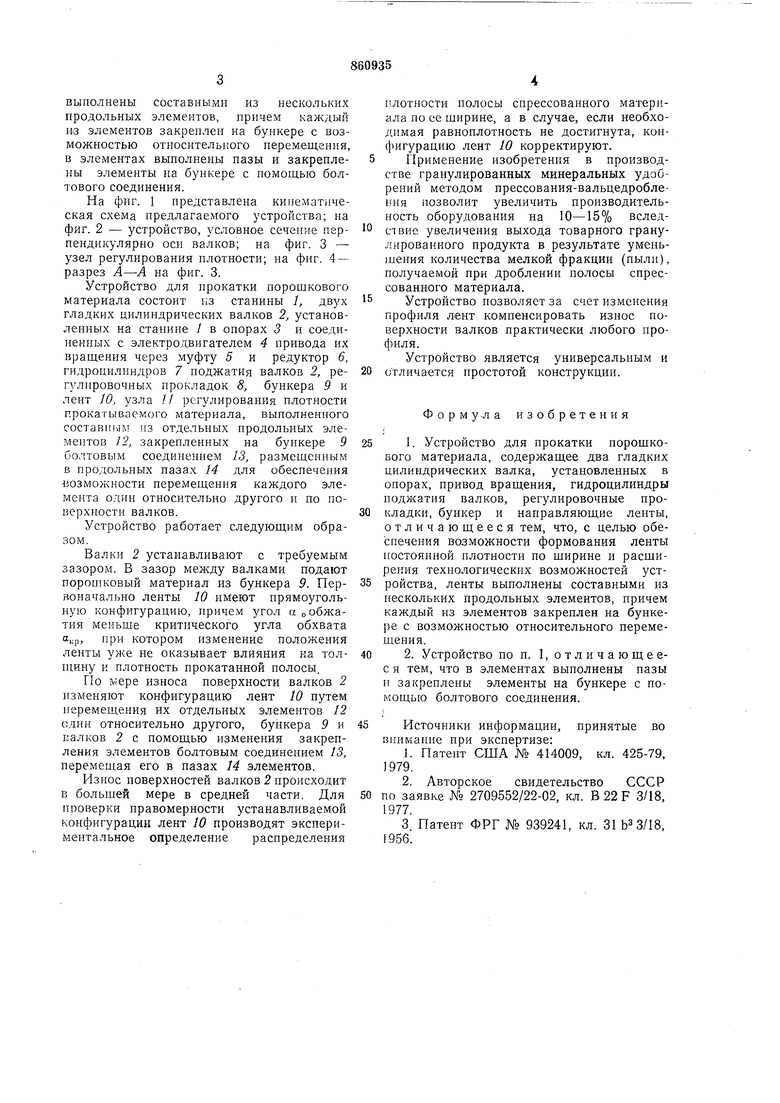

На фиг. 1 представлена кинематическая схема предлагаемого устройства; на фиг. 2 - устройство, условное сечение перпендикулярно оси валков; на фиг. 3 - узел регулирования плотности; на фиг. 4 - разрез А-Л на фиг. 3.

Устройство для прокатки порошкового материала состоит из станины , двух гладких цилиндрических валков 2, установлеииых на станине / в опорах 5 и соединенных с электродвигателем 4 привода их вращения через муфту 5 и редуктор 6, гидроцилиндров 7 поджатия валков 2, регулировочных прокладок 8, бункера 9 и лент 10, узла // регулирования плотности прокатываемого материала, выполненного составныл из отдельных продольиых элементов 12, закреплепиых на бункере 9 болтовым соедииением 13, размещенным в продольных пазах 14 для обеспечения возможности перемещения каждого элемеита одни относительно другого и по поверхности валков.

Устройство работает следующим образом.

Валки 2 устанавливают с требуемым зазором. В зазор между валками подают пороп1ковый материал из бункера 9. Первоначально ленты 10 имеют прямоугольную конфигурацию, причем угол а о обжатия меньше критического угла обхвата а,;р, при котором изменение положения ленты уже не оказывает влияния на толщину и плотность прокатанной полосы.

По мере износа поверхности валков 2 изменяют конфигурацию лент 10 путем перемещения их отдельных элементов 12 один относительно другого, бункера 9 и калков 2 с помощью изменения закрепления элементов болтовым соединением 13, перемещая его в пазах 14 элементов.

Износ поверхностей валков 2 происходит в большей мере в средней части. Для проверки правомерности устанавливаемой конфигурации лент 10 производят экспериментальное определение распределения

млотности полосы спрессованного материала по се ширине, а в случае, если необходимая равноплотность не достигнута, конфигурацию лент 10 корректируют. Применение изобретения в производстве грапулированных минеральных удобрений методом прессования-вальцедробления позволит увеличить производительность оборудования на 10-15% вследствие увеличения выхода товарного грану.ггированного продукта в результате уменьшения количества мелкой фракции (пыли), получаемой при дроблении полосы спрессованного материала.

Устройство позволяет за счет изменения профиля лент компенсировать износ поверхности валков практически любого профиля.

Устройство является универсальным и

отличается простотой конструкции.

Форму.л а изобретения

1. Устройство для прокатки порошкового материала, содержащее два гладких цилиндрических валка, установленных в опорах, привод вращения, гидроцилиндры поджатия валков, регулировочные прокладки, бункер и направляющие ленты, отличающееся тем, что, с целью обеспечеиия возможности формования ленты постоянной плотности по ширине и расширения технологических возможиостей устройства, ленты выполнены составными из нескольких продольных элементов, причем каждый из элементов закреплен на бункере с возможностью относительного перемещения.

2. Устройство по п. 1, отличающеес я тем, что в элементах выполнены пазы и закреплены элементы на бункере с помощью болтового соединения.

Источники информации, принятые во виимание при экспертизе:

1.Патент США № 414009, кл. 425-79, 1979.

2.Авторское свидетельство СССР по заявке № 2709552/22-02, кл. В 22 F 3/18,

1977.

3 Патент ФРГ № 939241, кл. 31 , 95б.

/////

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошковыхМАТЕРиАлОВ | 1979 |

|

SU808201A1 |

| Устройство для прессования порошкообразного материала | 1979 |

|

SU865374A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| Устройство для прокатки порошка | 1979 |

|

SU808118A1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| Устройство для прокатки порошка | 1987 |

|

SU1444081A1 |

| ЛИСТОВОЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010690C1 |

| УСТРОЙСТВО ДЛЯ НАМАЗКИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 1992 |

|

RU2006105C1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719208C1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

i

V/

/

efiJ

Авторы

Даты

1981-09-07—Публикация

1979-05-03—Подача