Способ относится к области машиностроения и может быть использован для изготовления универсального абразивного инструмента для чистовой обработки с оптимальным составом режущих зерен и готовой формой рабочей поверхности, не требующей индивидуального профилирования.

Известен способ (Патент №2312000, МПК B23Q 3/15) крепления с помощью реологической жидкости немагнитных гранул в магнитном поле путем их фиксации в жидкости, которая под действием магнитного поля становится затвердевшей до величины, обеспечивающей удержание гранул в фиксированных точках.

Известный способ не позволяет выполнить селекцию гранул по размерам и насыщенности в наружном слое, формируемом по профилю обрабатываемой поверхности, что ухудшает технологические показатели чистовой обработки.

Известен способ (Патент №2216437, МПК В23Н 3/08) чистовой обработки в реологической жидкости, резко изменяющей вязкость под действием магнитного поля, за счет чего твердые частицы загрязнений удерживаются в среде на время пауз.

Способ не позволяет создавать на инструменте зоны с требуемым составом абразивного материала, не пригоден для формирования рабочей части абразивного инструмента и качественного поверхностного слоя материалов на чистовой стадии обработки.

Наиболее близким аналогом является способ изготовления инструмента для электрохимического маркирования (Патент №2229966, МПК В23Н 9/06), по которому знаки формируют в реологической жидкости магнитным полем и удерживают их профиль в период маркирования.

Способ не позволяет управлять составом и концентрацией твердых гранул в рабочей зоне инструмента и изменять в широком диапазоне геометрию рабочей части инструмента, что не позволяет достичь требуемых технологических показателей при обработке таким инструментом.

Изобретение направлено на ускоренное изготовление абразивного инструмента для чистовой обработки с требуемым для осуществления резания составом и концентрацией абразивных гранул в рабочем поверхностном слое с получением геометрии детали без профилирования инструмента механической обработкой с целью повышения технологических показателей чистовой обработки.

Это достигается способом формирования рабочей зоны абразивного инструмента в матрице гранулами абразивного порошка в реологической жидкости, в котором матрице придают со стороны рабочей части инструмента профиль, обратный профилю рабочей части инструмента, заливают в матрицу реологическую жидкость до получения профиля инструмента, создают (например, за счет центробежных или гравитационных сил) силовое поле, направленное в сторону рабочей части инструмента, затем подают в этом направлении гранулы абразивного порошка с требуемым для резания составом и концентрацией гранул до достижения ими в матрице рабочей части инструмента, корректируют размеры инструмента путем изменения объема реологической жидкости, далее создают в реологической жидкости вокруг матрицы магнитное поле, выдерживают инструмент в матрице до предельного затвердевания и без устранения магнитного поля в инструменте вынимают его из матрицы.

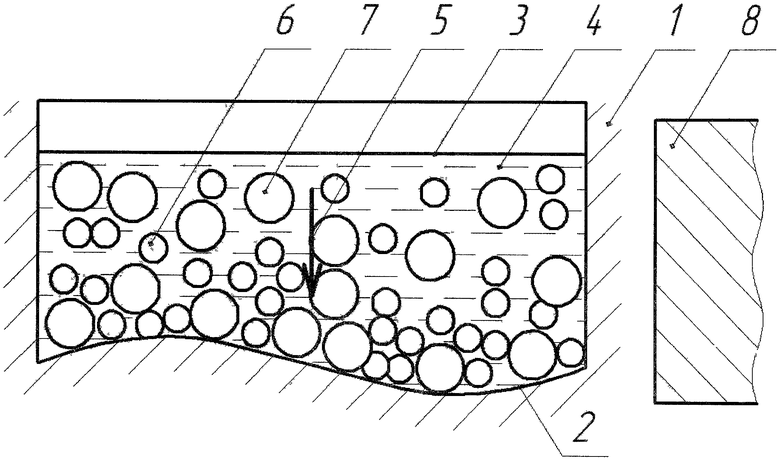

Сущность изобретения поясняется чертежом. В матрицу 1, имеющую поверхность 2 с профилем, обратным рабочей части абразивного инструмента 3, заливают реологическую жидкость 4, создают силовое поле в направлении 5 (за счет гравитационных сил), подают в направлении силового поля 5 смесь (при необходимости) абразивных гранул (мелких 6 и крупных 7). Создают в реологической жидкости 4 магнитное поле, например, постоянным магнитом 8.

Способ осуществляют следующим образом: в матрице 1 выполняют поверхность 2 (например, за счет быстротвердеющих смесей), имеющую профиль, обратный рабочей части инструмента 3. Заполняют матрицу 1 реологической жидкостью 4 до границ в матрице 1, определяющих размер инструмента 3. В зависимости от геометрии инструмента 1 (брусок, круг и др.) выбирают направление магнитного поля 5 к поверхности 2 под действием гравитационных или центробежных сил. Готовят смесь из гранул 6 и 7, размеры и концентрация которых отвечают стандартным требованиям к абразивному инструменту 3 для обработки материала детали. Смесь из гранул 6 и 7 равномерно засыпают на поверхность инструмента 3 в направлении 5 до достижения ею профиля поверхности 2. Контроль достижения гранулами 6 и 7 поверхности 2 можно осуществлять по времени или визуально через прозрачное окно (на чертеже не показано) в боковой части матрицы 1. Проверяют размеры инструмента 3 и при необходимости добавляют или удаляют часть реологической жидкости 4 до достижения заданного размера. Затем создают в реологической жидкости магнитное поле (включают электромагниты или подводят постоянные магниты 8). Жидкость 4 в магнитном поле затвердевает и удерживает гранулы 6 и 7 в требуемом соотношении и положении внутри жидкости 4. Окончание затвердевания жидкости 4 устанавливают путем локального давления на внешнюю поверхность инструмента 3. Вынимают инструмент 3 из матрицы 1 и, не снимая магнитного поля, например вместе с магнитами 8 (могут быть закреплены на боковой поверхности инструмента 3), устанавливают на оборудование.

После износа рабочего профиля инструмента 3 или при смене объекта производства магнитное поле с инструмента снимают, жидкость 4 отделяют от гранул 6 и 7 и повторно используют в последовательности, приведенной в изобретении, для последующего применения.

Пример осуществления способа: для чистовой обработки рабочего профиля кулачка из сплава ВК8 требуется удалить припуск 0,03 мм алмазным бруском с гранулами из порошка M10 и концентрацией 100%. Размеры бруска 100×5×15 мм. Перепад высот профиля кулачка 2,5 мм. Выполняют на дне матрицы профиль, обратный рабочей части кулачка, заливают слой реологической жидкости на высоту 15 мм, засыпают алмазный порошок в форме гранул до достижения им дна матрицы (около 18 секунд), после чего контролируют слой жидкости, окружают матрицу постоянными магнитами из сплава АЛНИКО так, чтобы разноименные полюса противолежали относительно матрицы. Вынимают брусок вместе с магнитами, крепят магниты на клей на боковые поверхности бруска и выполняют бруском доводку профиля кулачка на притирочном станке. Через 3,2 минуты достигнута точность профиля кулачка 0,008-0,01 мм, шероховатость Ra=0,005-0,007 мкм, что соответствует требованиям чертежа. Общее время изготовления бруска составило 28-30 минут, что на несколько порядков ниже, чем изготовление нового инструмента, а технологические возможности бруска оказались выше, чем у твердых алмазных притиров, что сократило время операции в 1,7 раза.

Пример осуществления способа для изготовления абразивного круга с зернистостью 80% и смесью абразивных гранул из карбида кремния М20 (50%) и M10 (50%). Применялось вращение матрицы со скоростью 300 об/мин. Время изготовления круга составило 40 минут. Технологические показатели при чистовом шлифовании стали 40ХНМА составили: погрешность фасонного профиля не более 0,01 мм, шероховатость Ra=0,08-0,1 мкм. Время операции с учетом профилирования круга сократилось в 18 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТАЛЬНЫЙ БЛОК ДЛЯ ОПЕРАЦИЙ ЧИСТОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2407631C2 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РАЗДЕЛЕНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 2010 |

|

RU2455132C1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КВАЗИПРЕРЫВИСТОЙ ЧИСТОВОЙ ОБРАБОТКИ | 1996 |

|

RU2120368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛОКАЛЬНОГО УЧАСТКА ОХЛАЖДЕНИЯ ТЕПЛОНАГРУЖЕННОЙ ДЕТАЛИ | 2010 |

|

RU2464137C2 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ШЕРОХОВАТОСТИ НА ПОВЕРХНОСТИ ДЕТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ ОБРАБОТКИ | 2016 |

|

RU2618594C1 |

| Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования | 2016 |

|

RU2646652C1 |

Изобретение относится к изготовлению универсального абразивного инструмента для чистовой обработки. В способе матрице придают со стороны рабочей части инструмента профиль, обратный профилю рабочей части инструмента, заливают в матрицу реологическую жидкость до получения профиля инструмента, создают силовое поле, направленное в сторону рабочей части инструмента, затем подают в этом направлении гранулы абразивного порошка с требуемым для резания составом и концентрацией гранул до достижения ими в матрице рабочей зоны инструмента, корректируют размеры инструмента путем изменения объема реологической жидкости, далее создают в реологической жидкости вокруг матрицы магнитное поле, выдерживают инструмент в матрице до предельного затвердевания и без устранения магнитного поля в инструменте вынимают его из матрицы. Способ позволяет ускорить изготовление абразивного инструмента для чистовой обработки с требуемым для осуществления резания составом и концентрацией абразивных гранул в рабочем поверхностном слое с получением геометрии детали без профилирования инструмента механической обработкой с целью повышения технологических показателей чистовой обработки. 1 ил., 1 пр.

Способ формирования рабочей зоны абразивного инструмента в матрице гранулами абразивного порошка в реологической жидкости, отличающийся тем, что матрице придают со стороны рабочей части инструмента профиль, обратный профилю рабочей части инструмента, заливают в матрицу реологическую жидкость до получения профиля инструмента, создают силовое поле, направленное в сторону рабочей части инструмента, затем подают в этом направлении гранулы абразивного порошка с требуемым для резания составом и концентрацией гранул до достижения ими в матрице рабочей зоны инструмента, корректируют размеры инструмента путем изменения объема реологической жидкости, далее создают в реологической жидкости вокруг матрицы магнитное поле, выдерживают инструмент в матрице до предельного затвердевания и без устранения магнитного поля в инструменте вынимают его из матрицы.

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2229966C2 |

| Способ обработки асферических оптических поверхностей | 1986 |

|

SU1423507A1 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ, СПОСОБ ЕГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ И РАБОЧИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2124978C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2312000C2 |

| US 2005032469 A1, 10.02.2005. | |||

Авторы

Даты

2012-08-10—Публикация

2010-09-13—Подача