Изобретение относится к способам получения изопрена из изобутилена и формальдегида или веществ, являющихся их источниками, например 4,4-метил-1,3-диоксана и триметилкарбинола.

Изопрен находит широкое применение в качестве мономера для получения каучуков, по свойствам близким к натуральному, а также в органическом синтезе.

Известен ряд способов получения изопрена путем жидкофазного взаимодействия изобутилена и формальдегида или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора, осуществляемых при повышенной температуре и повышенном давлении в одну или несколько ступеней контактирования, с отбором на последней ступени контактирования продуктов реакции и балансового количества воды в виде парового потока, с последующим охлаждением, конденсацией и разделением на водный и органический слои, переработкой органического слоя и выводом жидкого потока водного раствора катализатора на экстракцию с последующим возвратом его в зону синтеза (RU 2167710, 27.05.2001, RU 2134679, 20.08.1999, EP 0106323, 25.04.1984).

Наиболее близким к заявленному изобретению является способ получения изопрена, описанный в патенте РФ №2330009, 27.07.2008, путем жидкофазного взаимодействия формальдегида и изобутилена или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора, осуществляемого при повышенной температуре и давлении в одну или несколько ступеней контактирования, отбора на последней ступени контактирования продуктов реакции и балансового количества воды в виде парового потока с последующим охлаждением, конденсацией и разделением на водный и органический слои, переработкой органического слоя и вывода жидкого потока водного раствора катализатора на экстракцию с последующим возвратом его в зону синтеза.

В способе получения изопрена путем жидкофазного взаимодействия изобутилена и формальдегида или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, не предусмотрен вывод солей металлов, накапливающихся в циркулирующем растворе кислотного катализатора, которые увеличивают диффузионное торможение и снижают селективность процесса.

Технический результат, на достижение которого направлено изобретение, заключается в улучшении показателей процесса за счет повышения селективности процесса.

Указанный технический результат достигается заявленным способом получения изопрена жидкофазным взаимодействием формальдегида и изобутилена и/или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора при повышенной температуре и давлении, с отбором из реакционной зоны парожидкостного потока продуктов реакции и воды, который сепарируют, охлаждают, конденсируют и разделяют на водный и масляный слои с последующим выделением изопрена и рециркулированием водного раствора кислотного катализатора в процесс, причем 1-10% рециркулирующего водного раствора кислотного катализатора смешивают при температуре 40-80°С и массовом соотношении (0,01-0,1):1 с 4,4-диметил-1,3-диоксаном и триметилкарбинолом в емкости, откуда выводят раствор, содержащий кислотный катализатор, 4,4-диметил-1,3-диоксан и триметилкарбинол, который направляют в реакционную зону синтеза изопрена, и осажденные соли, которые выводят из процесса.

Для смешения водного раствора катализатора с 4,4-диметил-1,3-диоксаном и триметилкарбинолом может быть использована пустотелая или заполненная насадкой емкость.

Предпочтительно синтез изопрена проводят при температуре 150-200°С и давлении 0,6-1,7 МПа.

Заявленный способ позволяет осуществлять процесс с более высокой селективностью и производительностью и, как следствие, улучшить технико-экономические показатели процесса.

Заявленный способ иллюстрируется следующими примерами.

Пример 1 (для сравнения)

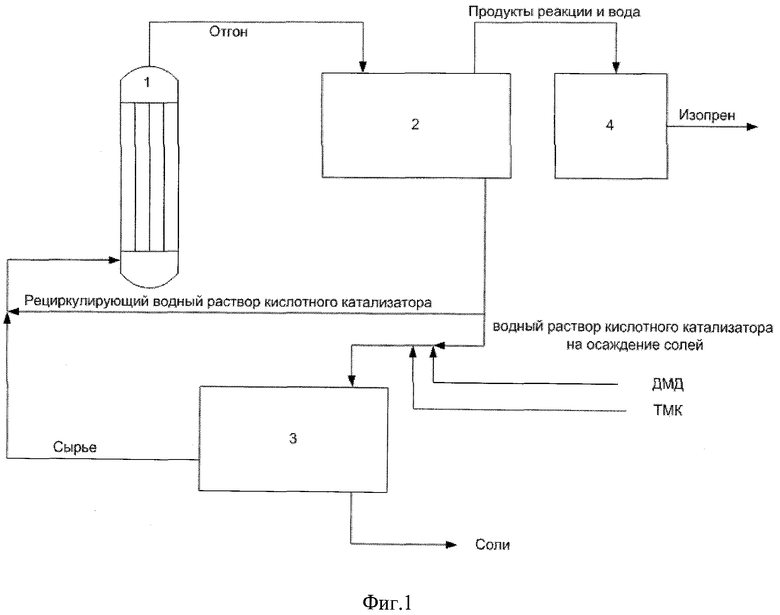

Принципиальная схема установки для осуществления способа согласно изобретению приведена на фиг.1.

Установка включает реактор 1, зону сепарации, конденсации, охлаждения, разделения на органический и водный слои 2, емкость для осаждения солей 3, зону выделения изопрена 4.

В трубную часть реактора 1 подают 14,84 т/ч сырья, содержащего 24,3% масс. диметилдиоксана, 67,9% масс. триметилкарбинола, 7,8% масс. воды, и 15 т/ч 6%-ного водного раствора фосфорной кислоты. Температуру в реакторе поддерживают 160°С, давление 0,95 МПа. Выходящий из реактора парожидкостный поток подают в зону сепарации, конденсации, охлаждения, разделения на органический и водный слои 2, откуда 15 т/ч водного раствора фосфорной кислоты рециркулируют в реактор синтеза изопрена. В емкость 3 подают 3,6 т/ч ДМД и 11,24 т/ч водного раствора ТМК (10,08 т/ч ТМК). Водный раствор фосфорной кислоты в нее не подают. Сырье из емкости 3 подают в реактор синтеза изопрена. Температуру в емкости 3 поддерживают 40°С. После переработки продуктов реакции получают 2,77 т/ч изопрена. Расход ДМД на 1 тонну изопрена 1,3 т/т.

Пример 2

В трубную часть реактора 1 подают 16,3 т/ч сырья, содержащего 23% масс. диметилдиоксана, 69% масс. триметилкарбинола, 8% масс. воды и 15 т/ч 6%-ного водного раствора фосфорной кислоты. Температуру в реакторе поддерживают 160°С, давление 0,95 МПа. Выходящий из реактора парожидкостный поток подают в зону сепарации, конденсации, охлаждения, разделения на органический и водный слои 2, откуда 14,85 т/ч водного раствора фосфорной кислоты рециркулируют в реактор синтеза изопрена (99% от всего потока водного раствора фосфорной кислоты), а 0,15 т/ч выводят в емкость для осаждения солей (1% от всего потока водного раствора фосфорной кислоты) 3. Туда же подают 3,75 т/ч ДМД и 12,55 т/ч водного раствора ТМК (11,25 т/ч ТМК). Соотношение водный раствор фосфорной кислоты: (ДМД+ТМК)=0,01: 1. Сырье из емкости 3 подают в реактор синтеза изопрена, а осажденные соли в количестве 0,3 кг/ч выводят на утилизацию. Температуру в емкости 3 поддерживают 40°С. После переработки продуктов реакции получают 2,95 т/ч изопрена. Расход ДМД на 1 тонну изопрена 1,27 т/т. Увеличение производительности по ДМД на 4,2%.

Пример 3

В трубную часть реактора 1 подают 18,6 т/ч сырья, содержащего 21,9% масс. диметилдиоксана, 65,8% масс. триметилкарбинола, 12,3% масс. воды и 15 т/ч 6%-ного водного раствора фосфорной кислоты. Температуру в реакторе поддерживают 160°С, давление 0,95 МПа. Выходящий из реактора парожидкостный поток подают в зону сепарации, конденсации, охлаждения, разделения на органический и водный слои 2, откуда 14,18 т/ч водного раствора фосфорной кислоты рециркулируют в реактор синтеза изопрена (94,5% от всего потока водного раствора фосфорной кислоты), а 0,82 т/ч выводят в емкость для осаждения солей (5,5% от всего потока водного раствора фосфорной кислоты) 3. Туда же подают 4,08 т/ч ДМД и 13,65 т/ч водного раствора ТМК (12,24 т/ч ТМК). Соотношение водного раствора фосфорной кислоты: (ДМД+ТМК)=0,05:1. Сырье из емкости 3 подают в реактор синтеза изопрена, а осажденные соли в количестве 1,2 кг/ч выводят на утилизацию. Температуру в емкости 3 поддерживают 60°С. После переработки продуктов реакции получают 3,34 т/ч изопрена. Расход ДМД на 1 тонну изопрена 1,22 т/т. Увеличение производительности по ДМД на 13,3%.

Пример 4

В трубную часть реактора 1 подают 18,6 т/ч сырья, содержащего 21,9% масс. диметилдиоксана, 65,8% масс. триметилкарбинола, 12,3% масс. воды, и 15 т/ч 6%-ного водного раствора фосфорной кислоты. Температуру в реакторе поддерживают 160°С, давление 0,95 МПа. Выходящий из реактора парожидкостный поток подают в зону сепарации, конденсации, охлаждения, разделения на органический и водный слои 2, откуда 13,5 т/ч водного раствора фосфорной кислоты рециркулируют в реактор синтеза изопрена (90% от всего потока водного раствора фосфорной кислоты), а 1,5 т/ч выводят в емкость для осаждения солей (10% от всего потока водного раствора фосфорной кислоты) 3. Туда же подают 4,08 т/ч ДМД и 13,65 т/ч водного раствора ТМК (12,24 т/ч ТМК). Соотношение водный раствор фосфорной кислоты: (ДМД+ТМК)=0,1:1. Сырье из емкости 3 подают в реактор синтеза изопрена, а осажденные соли в количестве 1,25 кг/ч выводят на утилизацию. Температуру в емкости 3 поддерживают 80°С. После переработки продуктов реакции получают 3,37 т/ч изопрена. Расход ДМД на 1 тонну изопрена 1,21 т/т. Увеличение производительности по ДМД на 13,3%.

Показатели примеров осуществления предлагаемого способа сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2261855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

Изобретение относится к способу получения изопрена жидкофазным взаимодействием формальдегида и изобутилена и/или веществ, являющихся их источниками, например, 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора при повышенной температуре и давлении, с отбором из реакционной зоны парожидкостного потока продуктов реакции и воды, который сепарируют, охлаждают, конденсируют и разделяют на водный и масляный слои с последующим выделением изопрена и рециркулированием водного раствора кислотного катализатора в процесс, характеризующемуся тем, что 1-10% рециркулирующего водного раствора кислотного катализатора смешивают при температуре 40-80°С и массовом соотношении (0,01-0,1):1 с 4,4-диметил-1,3-диоксаном и триметилкарбинолом в емкости, откуда выводят раствор, содержащий кислотный катализатор, 4,4-диметил-1,3-диоксан и триметилкарбинол, который направляют в реакционную зону синтеза изопрена, и осажденные соли, которые выводят из процесса. Использование настоящего способа позволяет осуществлять процесс с более высокой селективностью и производительностью и, как следствие, улучшить технико-экономические показатели процесса. 2 з.п. ф-лы, 4 пр., 1 табл., 1 ил.

1. Способ получения изопрена жидкофазным взаимодействием формальдегида и изобутилена и/или веществ, являющихся их источниками, например, 4,4-диметил-1,3-диоксана и триметилкарбинола, в присутствии водного раствора кислотного катализатора при повышенной температуре и давлении, с отбором из реакционной зоны парожидкостного потока продуктов реакции и воды, который сепарируют, охлаждают, конденсируют и разделяют на водный и масляный слои с последующим выделением изопрена и рециркулированием водного раствора кислотного катализатора в процесс, отличающийся тем, что 1-10% рециркулирующего водного раствора кислотного катализатора смешивают при температуре 40-80°С и массовом соотношении (0,01-0,1):1 с 4,4-диметил-1,3-диоксаном и триметилкарбинолом в емкости, откуда выводят раствор, содержащий кислотный катализатор, 4,4-диметил-1,3-диоксан и триметилкарбинол, который направляют в реакционную зону синтеза изопрена, и осажденные соли, которые выводят из процесса.

2. Способ по п.1, отличающийся тем, что для смешения водного раствора катализатора с 4,4-диметил-1,3-диоксаном и триметилкарбинолом используют пустотелую или заполненную насадкой емкость.

3. Способ по п.1, отличающийся тем, что способ осуществляют при температуре 150-200°С и давлении 0,6-1,7 МПа.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330009C1 |

| CN 101838177 A, 22.09.2010 | |||

| JP 60224641 A, 09.11.1985. | |||

Даты

2012-08-10—Публикация

2011-04-11—Подача