Изобретение относится к строительству и машиностроению, а именно к способам и устройствам для герметизации, и может быть использовано для механизации такого вида работ.

Наиболее близким техническим решением к предлагаемому способу является способ нанесения герметика на изделие путем подачи массы герметика на изделие через экструдер и фильеру (см. патент RU №2024710, опубл. 15.12.1994).

Недостатком его является повышенный расход материала, невысокое качество герметизации.

Технической задачей предлагаемого изобретения является оптимизация расхода материала, повышение качества герметизации и эксплуатационной надежности.

Для этого нанесение герметика на изделие производят путем подачи массы герметика на изделие через экструдер и фильеру, при этом массе герметика перед подачей в экструдер придают форму валика цилиндрической формы, который обертывают в полиэтиленовую пленку, скручивают выступающие края по концам валика, и подают в экструдер валик, завернутый в оболочку из пленки, массу валика экструдируют и продавливают через фильеру с формированием на выходе валика из герметика, армированного по оси скрученной в жгут полиэтиленовой пленкой.

Отличительной особенностью предлагаемого способа является то, что массе герметика перед подачей в экструдер придают форму валика цилиндрической формы, который обертывают в полиэтиленовую пленку, скручивают выступающие края по концам валика, и подают в экструдер валик, завернутый в оболочку из пленки, массу валика экструдируют и продавливают через фильеру с формированием на выходе валика из герметика, армированного по оси скрученной в жгут полиэтиленовой пленкой.

Наиболее близким техническим решением по отношению к устройству для осуществления предлагаемого способа является устройство, содержащее экструдер в виде корпуса со шнеком внутри него и загрузочным патрубком, фильеру и привод (см. патент RU №2024710, опубл. 15.12.1994).

Недостатком его является повышенный расход материала, невысокое качество герметизации.

Технической задачей решаемой предлагаемым устройством является оптимизация расхода материала, повышение качества герметизации и эксплуатационной надежности.

Для этого устройство содержит экструдер в виде корпуса со шнеком внутри него и загрузочным патрубком, фильеру и привод, при этом шнек по наружному диаметру выполнен меньше диаметра корпуса экструдера на 0,2÷0,3h, где h - глубина нарезки шнека, кроме того, входной конец вала шнека связан с корпусом с помощью подшипника, а выходной конец вала шнека выполнен конусным с углом конусности 45÷60° и установлен в корпусе без опоры, кроме того, корпус шнека может быть снабжен нагревательным элементом, дополнительным загрузочным патрубком, установленным с противоположной стороны корпуса относительно основного загрузочного патрубка, а также сменным удлинителем загрузочного патрубка.

Отличительной особенностью предлагаемого устройства является то, что шнек по наружному диаметру выполнен меньше диаметра корпуса экструдера на 0,2÷0,3h, где h - глубина нарезки шнека, кроме того, входной конец вала шнека связан с корпусом с помощью подшипника, а выходной конец вала шнека выполнен конусным с углом конусности 45÷60° и установлен в корпусе без опоры, кроме того, корпус шнека может быть снабжен нагревательным элементом, дополнительным загрузочным патрубком, установленным с противоположной стороны корпуса относительно основного загрузочного патрубка, а также сменным удлинителем загрузочного патрубка.

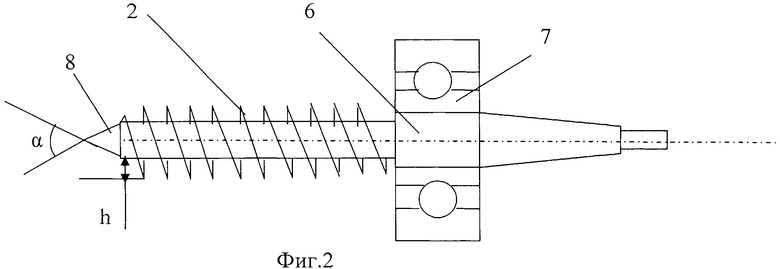

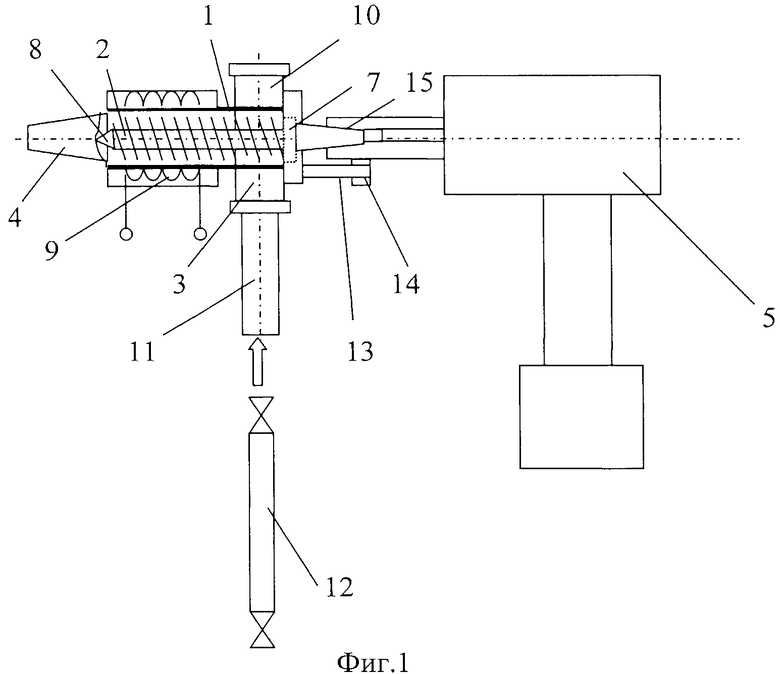

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид на устройство в сборе, на фиг.2 - шнек устройства. Устройство содержит экструдер в виде корпуса 1 со шнеком 2 внутри него и загрузочным патрубком 3, фильеру 4 и привод 5. Шнек 2 по наружному диаметру выполнен меньше внутреннего диаметра корпуса 1 экструдера на 0,2÷0,3h, где h - глубина нарезки шнека. Входной конец 6 вала шнека 2 связан с корпусом 1 с помощью подшипника 7, а выходной конец 8 вала шнека 2 выполнен конусным с углом конусности α=45÷60° и установлен в корпусе 1 без опоры. Корпус 1 шнека 2 может быть снабжен нагревательным элементом 9. Устройство снабжено дополнительным загрузочным патрубком 10, установленным с противоположной стороны корпуса 1 относительно основного загрузочного патрубка 3, а также сменным удлинителем 11 загрузочного патрубка 3 или 10. Фильера 4 выполнена с каналом и выходным отверстием с возможностью формирования непрерывного валика неограниченной длины. На фиг.1 изображен также валик 12 герметика цилиндрической формы, завернутый в полиэтиленовую пленку. Корпус 1 шнека снабжен вилкой 13, а корпус привода 5 - бобышкой 14, причем вилка 13 охватывает бобышку 14, что обеспечивает надежное соединение и предохранение от взаимного вращения корпусов 1 шнека и привода 5. Надежная передача момента от привода 5 на шнек 2 обеспечивается конусным соединением 15. Работа устройства по предлагаемому способу заключается в следующем. Массе герметика перед подачей в экструдер придают форму валика 12 цилиндрической формы, который обертывают в полиэтиленовую пленку, скручивают выступающие края по концам валика. Валик 12, завернутый в оболочку из пленки, подают через загрузочный патрубок 3 со сменным удлинителем 11 в экструдер. Включают привод 5. При этом масса валика 12 захватывается шнеком 2 и продавливается между ребордами шнека и корпусом 1 экструдера и через фильеру 4. Поскольку шнек 2 по наружному диаметру выполнен меньше внутреннего диаметра корпуса 1 экструдера на 0,2÷0,3h, где h - глубина нарезки шнека, а выходной конец 8 вала шнека 2 выполнен конусным с углом конусности α=45÷60° и установлен в корпусе 1 без опоры, то на выходе формируется валик из герметика, армированного по оси скрученной в жгут полиэтиленовой пленкой. Такая конструкция устройства и способ позволяют получить армированный полиэтиленовой пленкой валик герметика определенной формы и размеров, минимизировать изменение размеров сечения валика по всей длине, оптимизировать расход материала и обеспечивают более качественную герметизацию. Снабжение устройства нагревательным элементом позволяет использовать его для нанесения герметика при температуре до -15°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| Термопластичная разлагаемая полиэтиленовая композиция и способ ее получения | 2022 |

|

RU2792366C1 |

| Способ изготовления сетеподобных материалов из прядильных растворов целлюлозы или расплавов полиамидов, полиэфиров и т.п. и устройство для осуществления способа | 1956 |

|

SU122242A3 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| Мобильный экструдерный комплекс для изготовления полимерных погонажных изделий | 2024 |

|

RU2837918C1 |

| Шнековый пресс | 1975 |

|

SU645835A1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

Изобретение относится к строительству и машиностроению, а именно к способам и устройствам для герметизации. Способ включает подачу массы герметика в виде валика на изделие с помощью шнека. Предварительно массу валика экструдируют и продавливают через фильеру с формированием на выходе валика из герметика. Валик армирован по оси скрученной в жгут полиэтиленовой пленкой. Устройство содержит экструдер в виде корпуса со шнеком внутри него и загрузочным патрубком, фильеру и привод. Шнек по наружному диаметру выполняют меньше диаметра корпуса экструдера на 0,2÷0,3h, где h - глубина нарезки шнека. Входной конец вала шнека связан с корпусом с помощью подшипника. Выходной конец вала шнека выполнен конусным с углом конусности 45÷60°. Установлен в корпусе без опоры. Техническим результатом изобретения является оптимизация расхода материала, повышение качества герметизации и эксплуатационной надежности. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ нанесения герметика на изделие, включающий подачу массы герметика через фильеру с помощью шнека, установленного внутри корпуса, отличающийся тем, что осуществляют подачу на изделие массы герметика в виде валика, армированного вдоль оси скрученной в жгут полиэтиленовой пленкой, который получают путем предварительного придания валику цилиндрической формы, обертывания валика перед подачей в экструдер в полиэтиленовую пленку и скручивания выступающих краев по концам валика, подачу в экструдер, экструдирование и продавливание через фильеру.

2. Способ по п.1, отличающийся тем, что в качестве полиэтиленовой пленки используют стрейдж-пленку.

3. Устройство для нанесения герметика на изделие, содержащее экструдер в виде корпуса со шнеком внутри него и загрузочным патрубком, фильеру и привод, отличающееся тем, что шнек по наружному диаметру выполнен меньше диаметра корпуса экструдера на 0,2÷0,3h, где h - глубина нарезки шнека, при этом входной конец вала шнека связан с корпусом с помощью подшипника, а выходной конец вала шнека выполнен конусным с углом конусности 45÷60° и установлен в корпусе без опоры.

4. Устройство по п.3, отличающееся тем, что корпус шнека снабжен нагревательным элементом.

5. Устройство по п.3, отличающееся тем, что корпус снабжен дополнительным загрузочным патрубком, установленным с противоположной стороны корпуса относительно основного загрузочного патрубка.

6. Устройство по п.3, отличающееся тем, что оно снабжено сменным удлинителем входного патрубка.

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ СТЫКОВ | 1992 |

|

RU2024710C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2009 |

|

RU2405006C1 |

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

| ФОРМУЮЩЕЕ УСТРОЙСТВО ЭКСТРУДЕРА | 2001 |

|

RU2185286C1 |

| Плита (панель) для стен сборных зданий | 1954 |

|

SU102536A1 |

| Фильтрующая центрифуга | 1984 |

|

SU1242241A1 |

Авторы

Даты

2012-09-27—Публикация

2011-05-05—Подача