Изобретение относится к области машиностроения, а именно к формированию (восстановлению) кромок деталей машин, и может быть использовано, например, для восстановления кромок гидродинамических турбин.

Известен способ наплавки кромок деталей машин, путем механической обработки деталей в процессе автоматической наплавки, в котором обрабатываемую деталь вращают, а режущий инструмент располагают на расстоянии от электрода, определяемом временем остывания наплавленного слоя до оптимальной для резания температуры.

(См. патент РФ №2078656, кл. B23K 9/04, 1994 г.)

В процессе наплавки режущему инструменту сообщают возвратно-поступательное перемещение в направлении от наплавочной ванны к зоне более холодного металла, причем используют режущий инструмент с круглой режущей частью, которую устанавливают с возможностью вращения вокруг своей оси на штоке-державке линейного электромагнитного двигателя.

При осуществлении наплавки продукты резания попадают в область наплавки, что снижает ее сцепление с материалом обрабатываемой детали.

Этот недостаток преодолен в другом известном способе наплавки кромок деталей машин, путем нанесения слоя материала на кромку детали, с помощью находящегося на расстоянии от нее наплавочного средства, в процессе перемещения детали и наплавочного средства относительно друг друга.

(См. патент РФ №2165338, кл. B23C 3/00, 1999 г.)

Согласно изобретению в качестве наплавочного средства используют электрод, а в процессе наплавки наплавочному электроду и детали сообщают относительное дугообразное движение с максимальной выпуклостью посредине наплавляемой полосы.

Данное техническое решение наиболее близко к изобретению по технической сущности и достигаемому результату и поэтому принято в качестве прототипа.

Недостаток данного способа состоит в его сложности, а также в том, что в результате нагрева детали происходят ее геометрические и структурные изменения, ухудшающие эксплуатационные и прочностные свойства изделия.

Техническим результатом изобретения является упрощение технологии наплавки кромок деталей машин, без ухудшения эксплуатационных характеристик изделия.

Указанный технический результат достигается тем, что в данном способе формирование кромок деталей машин осуществляют путем нанесения слоя материала на кромку детали с помощью находящегося на расстоянии от нее наплавочного средства в процессе перемещения детали и наплавочного средства относительно друг друга, при этом в качестве наплавочного средства используют средство для нанесения пластичных порошковых материалов с помощью газодинамического сопла, располагают сопло перпендикулярно к одной из сторон обрабатываемой поверхности кромки детали со смещением оси сопла относительно кромки детали, осуществляют предварительную наплавку, а затем располагают сопло перпендикулярно к другой стороне обрабатываемой поверхности кромки детали и осуществляют окончательную наплавку.

Целесообразно располагать сопло с равновеликим смещением относительно наружного края кромки детали.

При нанесении порошковых материалов на кромку изделия происходит послойное нанесение пластичного материала и формирование новой поверхности кромки без нагрева детали, меняющего ее прочностные характеристики, при этом наплавка в два этапа со смещенным соплом позволяет обеспечить равномерное расположение наплавляемого материала вокруг кромки детали для симметричного распределения внутренних напряжений и повышения прочности сцепления пластичного материала с подложкой за счет увеличения площади их фактического контакта.

Согласно изобретению используют газодинамическую установку, модели «Димет», порошковые материалы из цветных металлов (меди, алюминия, никеля, цинка), изготовленных по ТУ 1793-021-40707672-00.

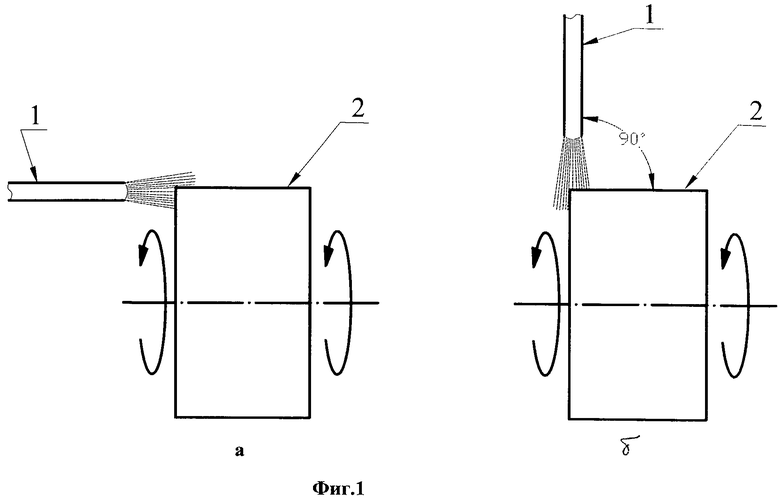

На фиг.1а и 1б показаны позиции, соответствующие первому и второму этапу наплавки кромки детали.

На фиг.2 представлена кромка детали после наплавки.

Изобретение иллюстрируют примером выполнения.

Предварительное напыление порошком меди осуществляется в течение 20 сек цилиндрическим соплом 1 (фиг.1) газодинамической установки, расположенным перпендикулярно обрабатываемой поверхности и смещенным на одну треть диаметра за габариты вращающейся со скоростью 1 об/сек детали 2 (фиг.1a), выполненной в виде цилиндра диаметром 50 мм.

Окончательное формирование профиля кромки осуществляется при изменении положения сопла относительно кромки детали на 90° (фиг.1б). Наплавку ведут в режиме, аналогичном стадии предварительного напыления.

После завершения процесса на торце детали формируется профильная кромка 3 (фиг.2).

В зависимости от условий эксплуатации детали или изделия выбирается порошок (медь, цинк, алюминий, никель) для напыления, и процесс нанесения металла можно продолжить для придания особых свойств остальной поверхности детали или изделия.

Использование изобретения позволяет в 10-15 раз сократить время наплавки кромки без ухудшения прочностных и эксплуатационных свойств детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2000 |

|

RU2161211C1 |

| СПОСОБ ЧЕТЫРЕХСОПЛОВОЙ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С РЕГУЛИРОВАНИЕМ РАСХОДА ПОРОШКА | 2016 |

|

RU2660499C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ РАБОЧИХ ОРГАНОВ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 2015 |

|

RU2605259C2 |

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

| Способ дуговой наплавки композиционных покрытий | 1989 |

|

SU1655686A1 |

| Способ восстановления титановых деталей | 2019 |

|

RU2742861C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| Способ изготовления ножа соломоизмельчителя | 2017 |

|

RU2665483C1 |

Способ предназначен для формирования профиля кромок деталей машин. Предварительно сопло средства газодинамического нанесения располагают перпендикулярно к одной из обрабатываемых поверхностей кромки детали со смещением оси сопла за габариты детали и осуществляют нанесение на нее слоя порошкового материала. Затем изменяют положение сопла на 90° относительно поверхности детали. Располагают сопло перпендикулярно к другой стороне обрабатываемой поверхности кромки детали со смещением оси сопла за габариты детали и осуществляют окончательное формирование профиля кромки. Использование изобретения позволяет в 10-15 раз сократить время формирования кромки без ухудшения прочностных и эксплуатационных свойств детали. 1 з.п. ф-лы, 2 ил.

1. Способ формирования профиля кромок деталей машин, включающий нанесение слоя материала на кромку детали с помощью расположенного на расстоянии от нее средства нанесения слоя с перемещением детали и указанного средства относительно друг друга, отличающийся тем, что в качестве средства нанесения слоя используют средство газодинамического нанесения пластичных порошковых материалов, при этом предварительно сопло средства газодинамического нанесения располагают перпендикулярно к одной из обрабатываемых поверхностей кромки детали со смещением оси сопла за габариты детали и осуществляют нанесение на нее слоя порошкового материала, затем изменяют положение сопла на 90° относительно поверхности детали, располагают сопло перпендикулярно к другой стороне обрабатываемой поверхности кромки детали со смещением оси сопла за габариты детали и осуществляют окончательное формирование профиля кромки.

2. Способ по п.1, отличающийся тем, что сопло располагают с равновеликим смещением за габариты детали при предварительном нанесении слоя и окончательном формировании кромки.

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2165338C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ИНСТРУМЕНТА ДЛЯ РЕЗКИ ПОЛОСОВОЙ СТАЛИ | 2007 |

|

RU2365670C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2087207C1 |

| Машина для скручивания чайного листа | 1935 |

|

SU55909A1 |

| Способ плазменной наплавки | 1987 |

|

SU1581500A1 |

| Способ нанесения краски на бутылочные изделия | 1973 |

|

SU623499A3 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2012-10-20—Публикация

2011-03-31—Подача