Изобретение касается способа, а также устройства для изготовления упрочненных формованных деталей, в частности структурных или кузовных деталей автомобилей.

Для уменьшения веса и для повышения аварийной прочности в автомобильной промышленности применяются высокопрочные листовые стали, которые подвергаются горячему формованию и упрочнению прессованием с получением формованных деталей. Горячее формование и упрочнение прессованием листового металла как таковые известны, например, из DE 2452486 A1. При этом металлическая листовая заготовка нагревается до температуры материала, находящейся в характерной температурной области образования аустенита материала, то есть до температуры, превышающей температуру AC1 превращения, предпочтительно выше AC3, в установке для термической обработки, затем укладывается в штамп пресса и формуется. Зажатые в штампе пресса формованные детали упрочняются путем охлаждения.

Что касается необходимого для упрочнения охлаждения, различают опосредованное охлаждение и непосредственное охлаждение.

Опосредованное охлаждение происходит через каналы охлаждения, которые выполняются в штампе в виде отверстий или прорезей (канальное охлаждение) на заданном расстоянии от формовочной поверхности. Через эти каналы течет охлаждающее средство, как правило, вода, которое отводит наружу тепло, отдаваемое штампу горячей формованной деталью.

В случае непосредственного охлаждения формованная деталь приводится в контакт непосредственно с охлаждающей средой. У известного из DE 102005028010 B3 штампа для горячего формования матрица пресса находится внутри ванны с жидкостью. При этом как части геометрии формы, так и вся геометрия формы, могут находиться под поверхностью жидкости. Подлежащий горячему формованию и упрочнению листовой профиль укладывается над поверхностью жидкости и при приближении пресса погружается пуансоном в ванну с жидкостью, и глубоко втягивается в матрицу.

Непосредственное охлаждение в штампе для горячего формования известно также из DE 2603618 A1. В формовочной поверхности матрицы и пуансона выполнены концентрические кольцевые пазы, в которые впадают проходящие сквозь части штампа каналы. Через эти каналы подается охлаждающая жидкость к кольцевым пазам для непосредственного контакта с упрочняемым листовым профилем. Это непосредственное охлаждение, по меньшей мере, теоретически позволяет ожидать улучшенного охлаждения, так как охлаждающая жидкость попадает в непосредственный контакт с формованной деталью.

Существенное влияние на теплообмен и отвод тепла на практике имеет контактное давление, или, соответственно, условия контакта между формованной деталью и штампом для горячего формования. Штампы изготавливаются на станках с ЧПУ с точностью до одной сотой миллиметра и затем покрываются шабровочной краской, чтобы по возможности сократить зазоры между формованной деталью и штампом. Несмотря на все усилия, в тех областях, в которых происходят вытяжка с утонением, или в областях крутых фланцев образуются воздушные зазоры между деталью и штампом, которые оказывают сильное изолирующее действие, так что от этого страдает теплообмен. Также нельзя избежать воздушных зазоров между деталью и штампом вследствие износа.

В качестве охлаждающего средства или, соответственно, жидкости применяется преимущественно вода, высокая энтальпия испарения которой способствует процессу охлаждения. В зависимости от величины температуры поверхности на формованной детали при контакте между охлаждающим средством и формованной деталью возникают различные феномены кипения. При высоких температурах поверхности вода испаряется, и на поверхности формованной детали образуется паровая пленка, которая оказывает изолирующее действие вследствие существенно меньшей по сравнению с жидкостью теплопроводности. Поэтому в области пленочного кипения формованная деталь охлаждается, только медленнее. Если подлежащая охлаждению поверхность превышает так называемую температуру Ляйденфроста, локально и с неравномерным распределением по поверхности формованной детали происходит непосредственный контакт между жидкостью и формованной деталью. Отводимый тепловой поток в этих областях увеличивается. Как только температура охлаждающего средства превысит температуру кипения, испарение прекратится, и будет происходить конвективный теплообмен при полностью смоченной поверхности формованной детали. Описанные выше феномены кипения или, соответственно, фазовые состояния охлаждающего средства во время охлаждения могут приводить к локальным, а также отличающимся во времени и неконтролируемым процессам охлаждения формованной детали. Это сказывается на свойствах детали и, в конце концов, на качестве продукции.

Исходя из уровня техники в основу изобретения положена задача - усовершенствовать способ и устройство для изготовления упрочненных формованных деталей, чтобы увеличить эффективность теплообмена и тем самым улучшить охлаждающее действие, а также, чтобы иметь возможность дифференцированного и технологически надежного, а также воспроизводимого регулирования характеристик материала формованных деталей.

Первое решение задачи указано в пункте 1 формулы изобретения. Основная идея этого решения предусматривает управление агрегатным состоянием охлаждающего средства. Путем целенаправленного управления агрегатным состоянием и задания жидкой фазы, а также паро- и/или газообразной фазы посредством давления и количества охлаждающего средства возможно отведение высоких потоков тепла при улучшенном контроле процесса охлаждения. Кроме того, возможно полное или частичное регулирование характеристик материала формованной детали в отношении твердости и прочности на растяжение.

Второе решение части задачи, касающейся способа, заключается согласно пункту 16 формулы изобретения в том, что формованные детали в штампе для горячего формования упрочняются путем непосредственного охлаждения с помощью охлаждающего средства. В соответствии с изобретением формованная деталь, по меньшей мере, частично охлаждается охлаждающим средством, давление которого выше давления пара охлаждающего средства, при этом охлаждающее средство с давлением, составляющим до 25 МПа, вводится в формовочную камеру.

Чтобы улучшить контакт и тем самым отвод тепла от формованной детали к штампу для горячего формования, нежелательный воздушный зазор между формованной деталью и штампом или, соответственно, контактными поверхностями в формовочной камере штампа закрывается, при этом охлаждающее средство под давлением, превышающим давление пара охлаждающего средства, вводится в формовочную камеру или, соответственно, в зазор штампа между пуансоном и матрицей. Этот аспект изобретения нацелен, следовательно, на получение стабильной жидкой фазы охлаждающего средства при процессе охлаждения. Испарение охлаждающего средства предотвращается за счет работы в области повышенного давления, расположенной над кривой пара. Благодаря охлаждающему средству, введенному в формовочную камеру или, соответственно, в зазоры между формованной деталью и контактными поверхностями штампа, теплообмен, в противоположность имеющимся в ином случае воздушным подушкам, чрезвычайно увеличивается. Теплообмен соответствует теперь идеальным образом теплообмену при хорошем контакте штампа.

Предпочтительные усовершенствования предлагаемого изобретением способа являются предметом зависимых пунктов формулы изобретения.

Подача охлаждающего средства на формованную деталь в формовочной камере с целью ее охлаждения и упрочнения может осуществляться по всей поверхности детали или частично, ограничиваясь определенными областями формованной детали. Таким образом, получают полностью упрочненную прессованием формованную деталь или частично упрочненную или, соответственно, упрочненную различным образом в различных частях формованную деталь. Возможно также различное охлаждение различных областей формованной детали и придание, таким образом, этим областям отличающихся друг от друга параметров твердости и прочностных свойств.

Охлаждающее средство вводится в формовочную камеру под давлением, составляющим до 25 МПа, причем очень высокими объемными потоками. Также возможно варьирование продолжительности подачи охлаждающего средства и/или величины давления.

В одном из предпочтительных усовершенствованных вариантов осуществления в формовочной камере измеряется температура формованной детали. Кроме того, может также измеряться температура штампа в области контактных поверхностей формовочной камеры. В зависимости от температуры детали и/или температуры штампа происходит управление начальным моментом и конечным моментом подачи охлаждающего средства.

Кроме того, в одной из модификаций способа предусмотрено, что возможно варьируемое управление распределением охлаждающего средства в формовочной камере. При этом в определенные (первые) области формованной детали охлаждающее средство подается, а в другие (вторые) области формованной детали - нет. Также возможна подача охлаждающего средства в различные области со смещением во времени, чтобы таким образом целенаправленно или, соответственно, дифференцированно регулировать свойства материала в этих областях в соответствии с деталью.

В частности, если деталь охлаждается в областях различным образом, предпочтительно, если формованная деталь после извлечения из штампа для горячего формования выдерживается, будучи зафиксированной, в станции охлаждения. Благодаря этому возможно предотвращение коробления формованной детали вследствие тепловых напряжений.

Для целенаправленного регулирования агрегатного состояния охлаждающего средства давление, с которым охлаждающее средство вводится или, соответственно, впрыскивается в формовочную камеру, во время фазы охлаждения посредством системы управления приводится в соответствие с давлением пара охлаждающего средства. В зависимости от давления впрыска можно получать в зазоре штампа водяной слой с хорошей теплопроводностью или насыщенный пар с другой теплопроводностью.

Возможно, как уже было выяснено выше, регулирование давления в зависимости от времени и/или посредством температуры, в частности, в зависимости от измерения температуры формованной детали в штампе для горячего формования и/или на штампе для горячего формования.

Охлаждающее средство может, кроме того, периодически впрыскиваться в формовочную камеру. Для этого имеются два параметра, рационально преобразуемых посредством регулирования даже в рамках массового производства - продолжительность импульса и частота. Путем целенаправленного управления количеством охлаждающего средства на один импульс и их последовательностью во времени возможно отведение высоких тепловых потоков.

Решение конструктивной части задачи заключается в штампе для горячего формования с признаками пункта 12 формулы изобретения.

Штамп для горячего формования включает пуансон и матрицу. В пуансоне и/или матрице предусмотрены подводящие каналы, через которые охлаждающая среда может направляться в выполненную между пуансоном и матрицей формовочную камеру или, соответственно, зазор штампа закрытой формовочной камеры. Возможно регулирование агрегатного состояния охлаждающего средства. Это происходит путем управления величиной давления, под которым охлаждающее средство впрыскивается или, соответственно, подается под давлением в формовочную камеру во время процесса охлаждения. Для этого в штампе для горячего формования предусмотрены все необходимые для управления и регулирования аппараты и агрегаты, в частности, насос высокого давления, преобразователь давления, ресивер высокого давления, управление впрыском и/или управление количеством охлаждающего средства.

Предпочтительные и целесообразные варианты осуществления предлагаемого изобретением штампа для горячего формования указаны в пунктах 13-15 формулы изобретения.

Охлаждающее средство может впрыскиваться под давлением в формовочную камеру, при этом возможно регулирование величины давления и/или продолжительности впрыска охлаждающего средства.

В пуансоне и/или в матрице предусмотрены каналы снабжения охлаждающим средством. От каналов снабжения ответвляются каналы впрыска, которые впадают в формовочную камеру.

В одной из модификаций штампа для горячего формования в контактных поверхностях формовочной камеры расположены средства воздействия на теплопередачу. Такие средства могут, в частности, представлять собой нагревательные элементы, открытые места, воздушные зазоры, вставки из материалов с более низкой или более высокой теплопроводностью или керамические вставки. Этот вариант осуществления пригоден, в частности, для изготовления формованных деталей с различным упрочнением их частей.

Ниже изобретение описано со ссылкой на фигуры и с пояснением различных примеров осуществления. На фигурах показано:

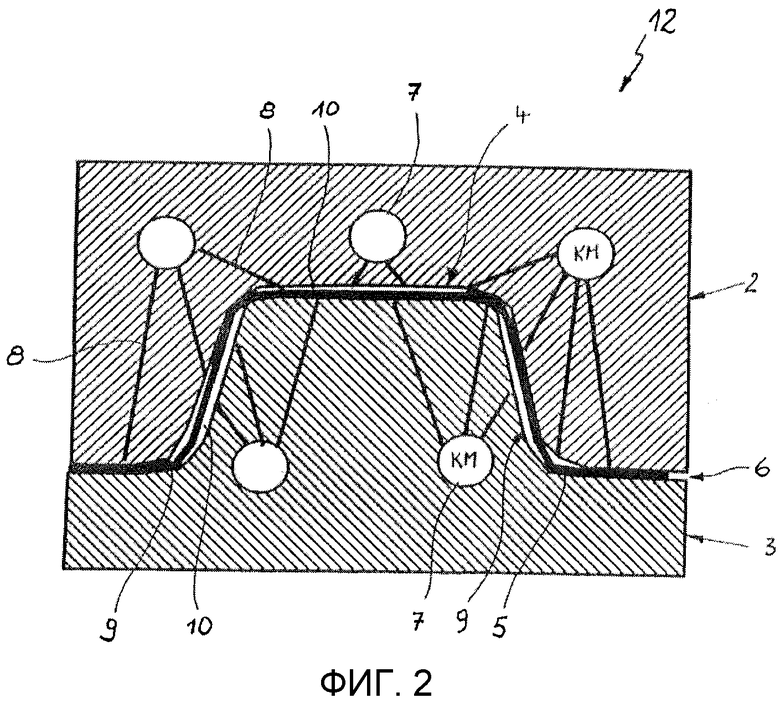

Фиг.1 - схематично первый вариант осуществления штампа для горячего формования, изображенный в вертикальном сечении,

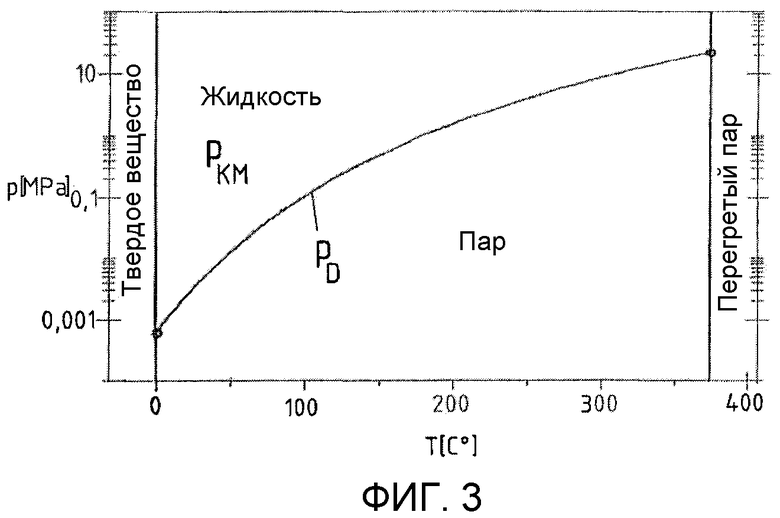

Фиг.2 - схематично второй вариант осуществления штампа для горячего формования, изображенный в вертикальном сечении,

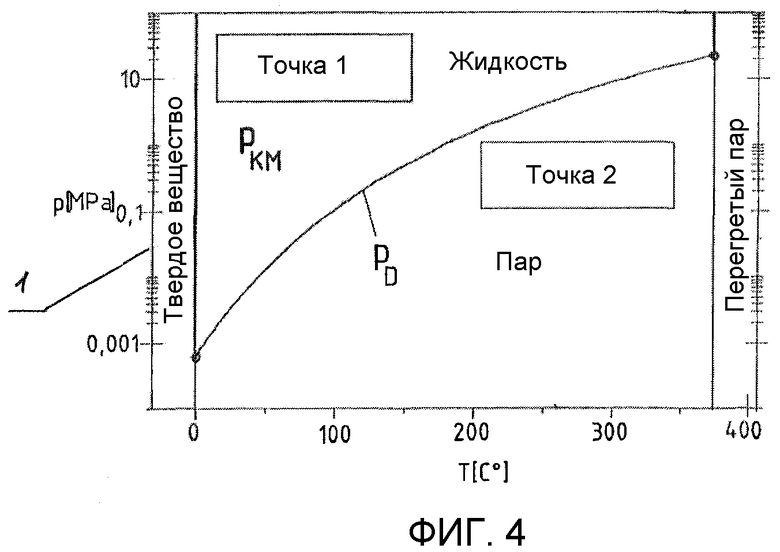

Фиг.3 - график давления водяного пара и

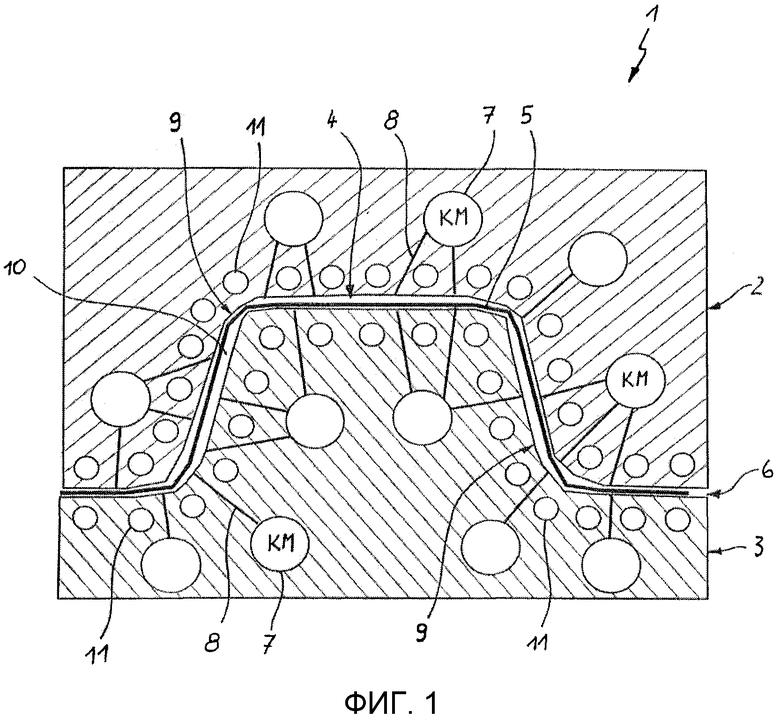

Фиг.4 - график давления водяного пара с изображением двух точек различной величины давления, в которых агрегатные состояния воды различны.

На фиг.1 показан штамп 1 для горячего формования. Основными составляющими частями штампа для горячего формования являются пуансон 2 и матрица 3, которые могут перемещаться относительно друг друга, и между которыми выполнена формовочная камера 4.

Видна зажатая в формовочной камере 4 прошедшая обработку давлением формованная деталь 5 из стали. Образовавшийся при закрытой формовочной камере 4 между пуансоном 2 и матрицей 3 зазор штампа обозначен позицией 6. Для изготовления формованной детали 5 листовая заготовка из упрочняемой стали была нагрета до температуры упрочнения выше температуры образования аустенита, затем перенесена в штамп 1 для горячего формования и подвергнута обработке давлением. Зажатая в формовочной камере 4, формованная деталь охлаждается и упрочняется путем быстрого охлаждения ниже температуры начала образования мартенсита.

В пуансоне 2 и в матрице 3 предусмотрены каналы 7 снабжения, от которых отходят каналы 8 впрыска к формовочной камере 4. Для охлаждения формованной детали 5 охлаждающее средство KM, как правило, вода, из каналов 7 снабжения впрыскивается через каналы 8 впрыска в формовочную камеру 4 или, соответственно, зазор 6 штампа и имеющиеся между формованной деталью 5 и контактными поверхностями 9 формовочной камеры 4 воздушные зазоры 10. К штампу 1 для горячего формования здесь относятся, кроме того, не изображенные генератор давления и/или распределитель давления, а также приборы управления и регулирования, предназначенные для регулирования давления охлаждающего средства, а также количества охлаждающего средства, продолжительности подачи охлаждающего средства, и элементы измерения температуры.

В формовочной камере 4 происходит непосредственное охлаждение путем впрыска или, соответственно, подачи под давлением охлаждающего средства KM и контакта охлаждающего средства KM с формованной деталью 5. Снабжение охлаждающим средством, включая канал 7 снабжения, канал 8 впрыска и соответствующие гидротехнические аппараты и приборы, относится к первой системе охлаждения. Первая система охлаждения работает в области высоких давлений, при этом возможно регулирование давления и агрегатного состояния охлаждающего средства.

В пуансоне 2 и матрице 3 видны также каналы 11 охлаждения. Эти каналы относятся ко второй системе охлаждения, посредством которой осуществляется опосредованное охлаждение формованной детали 5. Через каналы 11 охлаждения подается охлаждающее средство, которое поглощает тепло, отдаваемое горячей формованной деталью 5 штампу 1 для горячего формования, и отводит наружу. В качестве охлаждающего средства здесь также предпочтительно применяется вода. Предпочтительно охлаждающее средство во второй системе охлаждения перемещается в контуре охлаждения с обратным охлаждением. В то время как охлаждающее средство KM в первой системе охлаждения находится под высоким давлением, охлаждающее средство во второй системе охлаждения находится под рабочими давлениями, составляющими до 6 бар.

Изображенный на фиг.2 штамп 12 для горячего формования соответствует по принципиальной конструкции, включающей в себя пуансон 2 и матрицу 3, описанному выше со ссылкой на фиг.1 штампу 1 для горячего формования. Поэтому соответствующие друг другу детали или, соответственно, конструктивные компоненты снабжены теми же самыми номерами позиций. Повторное пояснение опускается.

Штамп 12 для горячего формования отличается от штампа 1 для горячего формования тем, что отсутствует опосредованное охлаждение, а в пуансоне 2 и в матрице 3 не предусмотрены отдельные каналы охлаждения, через которые отводится тепло от штампа 12 для горячего формования.

Основной принцип:

Аппаратное исполнение штампа 1 для горячего формования позволяет, чтобы охлаждающее средство KM под давлением pKM, превышающим давление pD пара охлаждающего средства KM, вводилось в формовочную камеру 4 и в зазор 6 штампа. Это обеспечивает стабильную жидкую фазу охлаждающего средства KM. Благодаря этому обеспечивается высокий теплообмен или, соответственно, высокий отвод тепла, и тем самым очень хорошее охлаждение. Технологические и/или обусловленные износом воздушные зазоры 10 между контактной поверхностью 9 формовочной камеры 4 и формованной деталью 5 закрываются охлаждающим средством KM. Так как охлаждающее средство KM, предпочтительно вода, находится под высоким давлением pKM, превышающим давление pD пара, испарение при контакте с горячей поверхностью формованной детали 5 предотвращается. Охлаждение происходит равномерно по всей поверхности формованной детали. Образование зон плохой вследствие парообразования теплопроводности предотвращается. На фиг.3 показана кривая давления pD водяного пара. При основополагающем принципе изобретения задается жидкое агрегатное состояние охлаждающего средства KM, в котором давление pKM охлаждающего средства во время фазы охлаждения устанавливается в диапазоне, превышающем давление pD пара. Вода с управлением во времени с давлениями pKM, составляющими до 25 МПа, при очень высоких объемных потоках подается под давлением в формовочную камеру 4 закрытого штампа 1 для горячего формования или, соответственно, в воздушные зазоры 10. Благодаря впрыснутой в формовочную камеру 4 или, соответственно, зазор 6 штампа и в воздушные зазоры 10, находящейся под высоким давлением воды обеспечивается очень хороший теплообмен и тем самым высокое охлаждающее действие. Испарение воды и нежелательная изолирующая паровая пленка предотвращаются. Теплообмен, по меньшей мере, практически соответствует теплообмену при полноповерхностном контакте штампа.

Пример осуществления 1:

Путем управления временем начала впрыска и конца впрыска, а также величиной давления, возможно целенаправленное регулирование твердости детали. При этом минимальной твердостью является та твердость, которая достигается в формованной детали при определенном времени закрытия без охлаждения впрыском, и до максимальной твердости, которая зависит от свойств материала и состава сплава материала детали. Управление началом впрыска и концом впрыска возможно также путем измерений текущей температуры формованной детали в штампе или, сравнительно, на нем. Для этого измеряется температура TB формованной детали 5 в формовочной камере 4. Кроме того, возможно измерение температуры TW штампа в области контактных поверхностей 9 формовочной камеры 4. Управление начальным моментом TA (начало впрыска) и конечным моментом TE (конец впрыска) подачи охлаждающего средства происходит в зависимости от температуры TB детали и/или температуры TW штампа.

Пример осуществления 2:

При возможных очень коротких временах закрытия штампа 1 для горячего формования возможно изготовление частично упрочненных формованных деталей, при этом охлаждающее средство KM подается только в определенные области формованной детали 5 в формовочной камере 4. Происходит местный впрыск охлаждающего средства в намечаемые области формовочной камеры 4, и соответственно этому на области формованной детали 5, которые после извлечения должны быть твердыми. В тех областях формованной детали 5, которые после процесса горячего формования и упрочнения прессованием должны обладать меньшей прочностью, возможно еще дополнительное замедление охлаждения путем применения средств воздействия на теплообмен, которые расположены в контактных поверхностях 9 формовочной камеры 4. Такие средства могут, например, представлять собой нагревательные элементы, открытые места, воздушные зазоры, вставки из материалов с более низкой или более высокой теплопроводностью или керамические вставки.

Из штампа 1 для горячего формования извлекается формованная деталь 5, у которой имеются, по меньшей мере, две зоны или, соответственно, области, которые имеют отличающиеся друг от друга температуры. Эта формованная деталь 5 для дальнейшего охлаждения выдерживается, будучи зафиксированной, в отдельной станции охлаждения. Эта мера благоприятно сказывается на заданном охлаждении мягких, не упрочненных или менее упрочненных областей и предотвращает коробление формованной детали 5.

Пример осуществления 3:

Путем варьирования продолжительности впрыска при одновременном варьировании давления впрыска pKM можно свободно задавать различные коэффициенты теплопередачи с распределением по формованной детали 5. В зависимости от давления впрыска, можно получать в формовочной камере 4 или, соответственно, в зазоре 6 штампа между пуансоном 2 и матрицей 3 водяной слой с хорошей теплопроводностью и насыщенный пар с другой, худшей теплопроводностью. Обе рабочие точки давления охлаждающего средства обозначены на фиг.4. Точка 1 лежит в области стабильной жидкой фазы над кривой давления пара pD. Точка 2 лежит в области насыщенного пара под кривой давления пара pD. Благодаря этому существует другая возможность целенаправленного регулирования свойств детали.

Пример осуществления 4:

Благодаря применению охлаждения впрыском под высоким давлением в области насыщенного пара возможно недорогостоящее изготовление штампов для горячего формования без традиционного охлаждения. В результате возможно применение штампа 12 для горячего формования, как изображено на фиг.2, у которого отсутствует система опосредованного охлаждения.

При работе в области насыщенного пара тепловая энергия поверхности формованной детали используется для того, чтобы переводить воду из жидкой фазы в газообразную фазу. Чтобы не создавать замкнутую водяную пленку в зазоре 6 штампа, осуществляется управление во времени давлением pKM впрыска или приведение его в соответствие с формованной деталью 5 путем измерения температуры. Альтернативно осуществляется сравнительное измерение температуры TW на штампе 1 для горячего формования или, соответственно, в области контактных поверхностей 9 формовочной камеры 4 и постоянное приведение в соответствие с давлением pD пара.

Перечень позиций

1 - Штамп для горячего формования

2 - Пуансон

3 - Матрица

4 - Формовочная камера

5 - Формованная деталь

6 - Зазор штампа

7 - Канал снабжения

8 - Канал впрыска

9 - Контактная поверхность

10 - Воздушный зазор

11 - Канал охлаждения

12 - Штамп для горячего формования

KM - охлаждающее средство

pKM - давление охлаждающего средства

pD - давление пара

Заявленная группа изобретений относится к обработке металлов давлением, в частности к горячему формования упрочненных формованных деталей. Металлическую листовую заготовку нагревают до температуры, находящейся в области образования аустенита материала. Затем в формовочной камере штампа для горячего формования ее подвергают горячему формованию с получением формованной детали. Далее благодаря контакту с охлаждающим средством в формовочной камере штампа заготовка упрочняется. Для этого охлаждающее средство через подающие каналы направляется в формовочную камеру. По одному варианту изобретения формованная деталь, по меньшей мере, частично охлаждается охлаждающим средством, давление которого выше давления пара охлаждающего средства. По другому варианту - агрегатное состояние охлаждающего средства является регулируемым. Увеличивается эффективность теплообмена. 3 н. и 18 з.п. ф-лы, 4 ил., 4 пр.

1. Способ изготовления упрочненных формованных деталей, в частности, структурных или кузовных деталей автомобилей, при котором металлическую листовую заготовку нагревают, затем в формовочной камере (4) штампа (1) для горячего формования подвергают горячему формованию с получением формованной детали (5) и за счет контакта с охлаждающим средством (КМ) в формовочной камере (4) штампа (1) для горячего формования упрочняют, для чего охлаждающее средство (КМ) через подающие каналы (7, 8) направляют в формовочную камеру (4), отличающийся тем, что агрегатное состояние охлаждающего средства (КМ) регулируют и вводят в формовочную камеру (4) под давлением (рA), составляющим до 25 МПа, причем продолжительность подачи охлаждающего средства и/или величину давления (рKM) варьируют.

2. Способ по п.1, отличающийся тем, что измеряют температуру (ТB) формованной детали (5) в формовочной камере (4).

3. Способ по п.1, отличающийся тем, что измеряют температуру (ТW) штампа в области контактных поверхностей (9) формовочной камеры (4).

4. Способ по п.1, отличающийся тем, что управление начальным моментом (ТA) и конечным моментом (ТE) подачи охлаждающего средства осуществляют в зависимости от температуры (ТB) детали и/или температуры (TW) штампа.

5. Способ по п.1, отличающийся тем, что осуществляют варьируемое управление распределением охлаждающего средства в формовочной камере (4), в частности охлаждающее средство (KM) подают в первые области формованной детали (5), а во вторые области формованной детали (5) охлаждающее средство (KM) не подают, или подачу охлаждающего средства (KM) в первую область и вторую область осуществляют со смещением во времени.

6. Способ по п.1, отличающийся тем, что формованную деталь после извлечения из штампа (1) для горячего формования выдерживают в зафиксированном положении в станции охлаждения.

7. Способ по п.1, отличающийся тем, что охлаждающее средство (KM) под давлением (рKM) вводят в формовочную камеру (4), и давление (рKM) во время фазы охлаждения посредством системы управления приводят в соответствие с давлением пара (рD) охлаждающего средства.

8. Способ по п.1, отличающийся тем, что регулирование давления (рKM) осуществляют в зависимости от времени и/или в зависимости от температуры, в частности в зависимости от измерения температуры формованной детали (5) в штампе (1) для горячего формования и/или измерения температуры на штампе (1) для горячего формования.

9. Способ по п.1, отличающийся тем, что охлаждающее средство (KM) периодически впрыскивают в формовочную камеру (4).

10. Штамп для горячего формования, предназначенный для обработки давлением и упрочнения листового металла, содержащий пуансон (2) и матрицу (3), причем по меньшей мере в одной из частей (2, 3) штампа имеются подводящие каналы (7, 8) для направления охлаждающего средства (KM) в выполненную между пуансоном (2) и матрицей (3) формовочную камеру (4), отличающийся тем, что он выполнен с обеспечением возможности регулирования агрегатного состояния охлаждающего средства (KM) и управления впрыском охлаждающего средства (KM) под давлением (рKM) в формовочную камеру (4), а также регулирования величины давления (рKM) и/или продолжительности впрыска (ТE), причем в пуансоне (2) и/или в матрице (3) предусмотрены каналы (7) снабжения охлаждающим средством (KM), а также ответвляющиеся от каналов (7) снабжения и впадающие в формовочную камеру (4) каналы (8) впрыска.

11. Штамп для горячего формования по п.12, отличающийся тем, что в контактных поверхностях формовочной камеры (4) расположены средства для воздействия на теплообмен.

12. Способ изготовления упрочненных формованных деталей, в частности, структурных или кузовных деталей автомобилей, при котором металлическую листовую заготовку нагревают, затем в формовочной камере (4) штампа (1) для горячего формования подвергают горячему формованию с получением формованной детали (5) и за счет контакта с охлаждающим средством (KM) в формовочной камере (4) штампа (1) для горячего формования упрочняют, для чего охлаждающее средство (KM) через подающие каналы (7, 8) направляется в формовочную камеру (4), при этом формованная деталь (5), по меньшей мере, частично охлаждается охлаждающим средством (KM), давление которого (рKM) превышает давление (рD) пара охлаждающего средства (KM), отличающийся тем, что охлаждающее средство (KM) вводят в формовочную камеру (4) под давлением (рA), составляющим до 25 МПа.

13. Способ по п.12, отличающийся тем, что продолжительность во времени подачи охлаждающего средства и/или величину давления (рKM) варьируют.

14. Способ по п.12, отличающийся тем, что измеряют температуру (ТB) формованной детали (5) в формовочной камере (4).

15. Способ по п.12, отличающийся тем, что измеряют температуру (ТW) штампа в области контактных поверхностей (9) формовочной камеры (4).

16. Способ по п.12, отличающийся тем, что управление начальным моментом (ТA) и конечным моментом (TE) подачи охлаждающего средства осуществляют в зависимости от температуры (ТB) детали и/или температуры (ТW) штампа.

17. Способ по п.12, отличающийся тем, что осуществляют варьируемое управление распределением охлаждающего средства в формовочной камере (4), в частности охлаждающее средство (KM) подают в первые области формованной детали (5), а во вторые области формованной детали (5) охлаждающее средство (KM) не подают, или подачу охлаждающего средства (KM) в первую область и вторую область осуществляют со смещением во времени.

18. Способ по п.12, отличающийся тем, что формованную деталь после извлечения из штампа (1) для горячего формования выдерживают в зафиксированном положении в станции охлаждения.

19. Способ по п.12, отличающийся тем, что охлаждающее средство (KM) под давлением (рKM) вводят в формовочную камеру (4), и давление (рKM) во время фазы охлаждения посредством системы управления приводят в соответствие с давлением пара (рD) охлаждающего средства.

20. Способ по п.12, отличающийся тем, что регулирование давления (рKM) осуществляют в зависимости от времени и/или в зависимости от температуры, в частности в зависимости от измерения температуры формованной детали (5) в штампе (1) для горячего формования и/или измерения температуры на штампе (1) для горячего формования.

21. Способ по п.12, отличающийся тем, что охлаждающее средство (KM) периодически впрыскивают в формовочную камеру (4).

| СПОСОБ ЭСТЕТИЧЕСКОЙ КОРРЕКЦИИ ИНВОЛЮТИВНЫХ ИЗМЕНЕНИЙ КОЖИ ЛИЦА | 2015 |

|

RU2603618C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351429C1 |

| Способ охлаждения штампов для горячей штамповки | 1982 |

|

SU1235607A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СОРТОВЫХ ПРОФИЛЕЙ, ПОЛУЧАЕМЫХ ПРОКАТКОЙ-РАЗДЕЛЕНИЕМ | 1991 |

|

RU2033288C1 |

| Штамп для закалки изделий | 1984 |

|

SU1194897A1 |

| ШТАМП ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 0 |

|

SU376460A1 |

| US 20080185079 A1, 07.08.2008. | |||

Авторы

Даты

2012-11-20—Публикация

2011-03-22—Подача