Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при получении различных деталей горячей штамповки.

Цель изобретения - повьшение стойкости штампов для горячей штамповки за счет регулирования скорости охлаждения разогретых поверхностей штампа по заданной nporpaj«we в зависимости от температуры этих поверхностей.

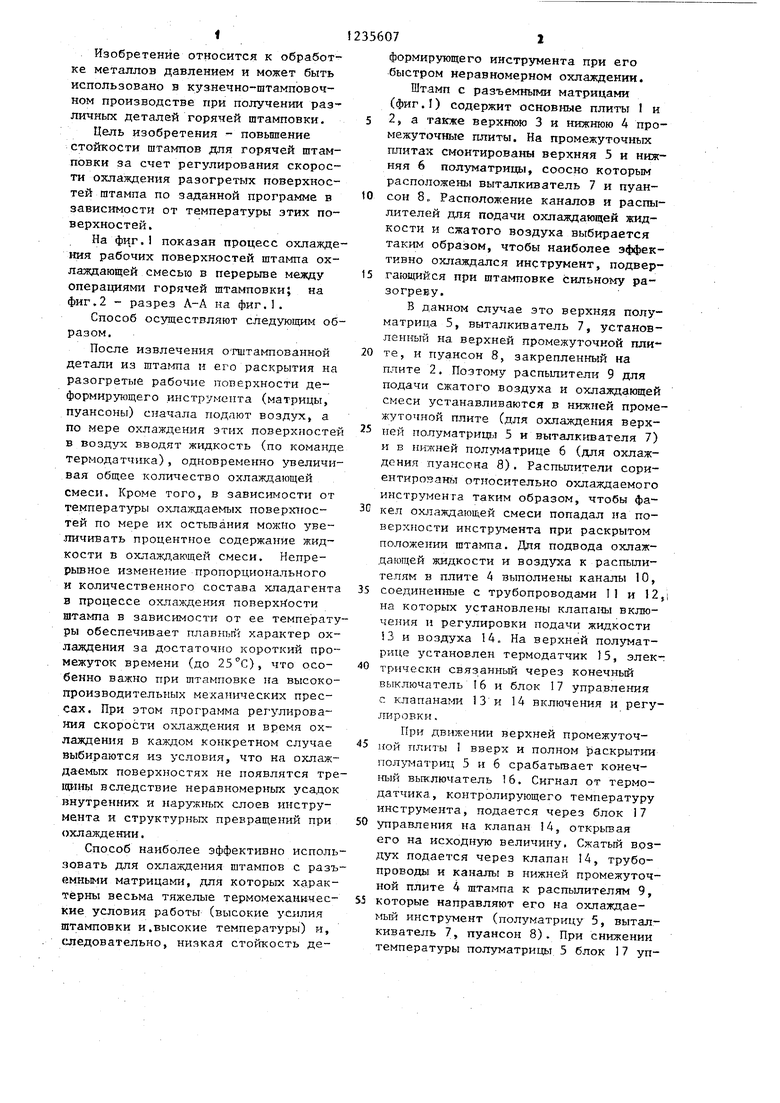

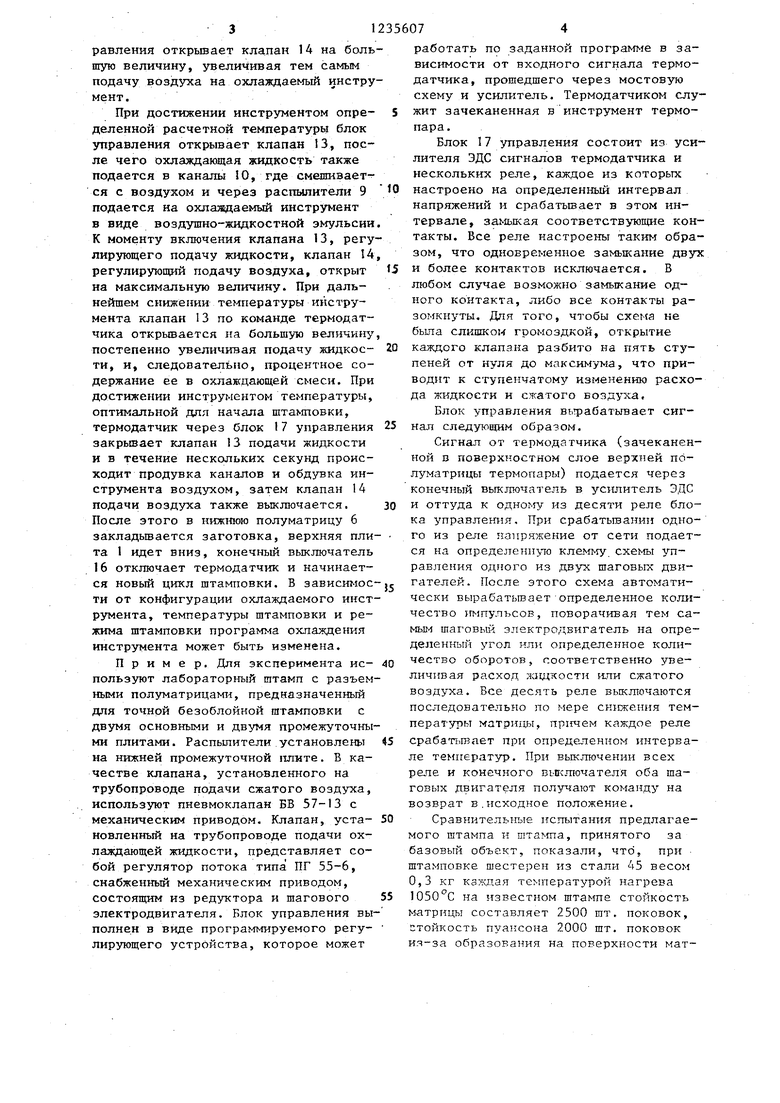

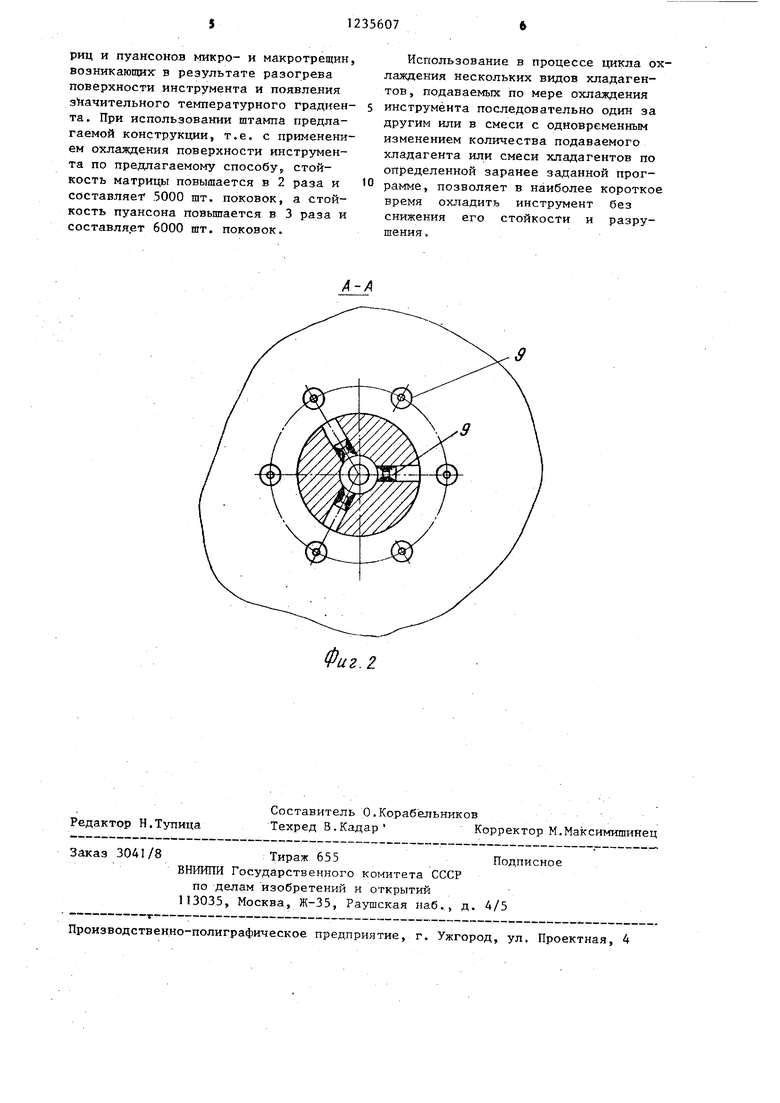

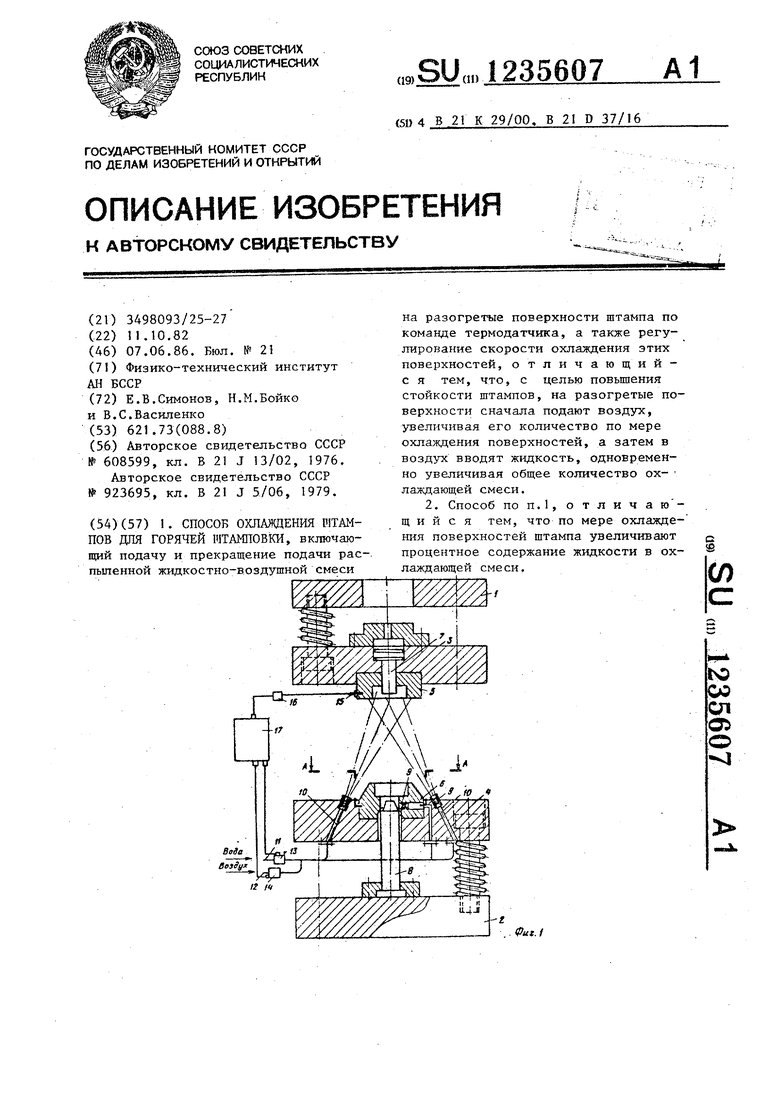

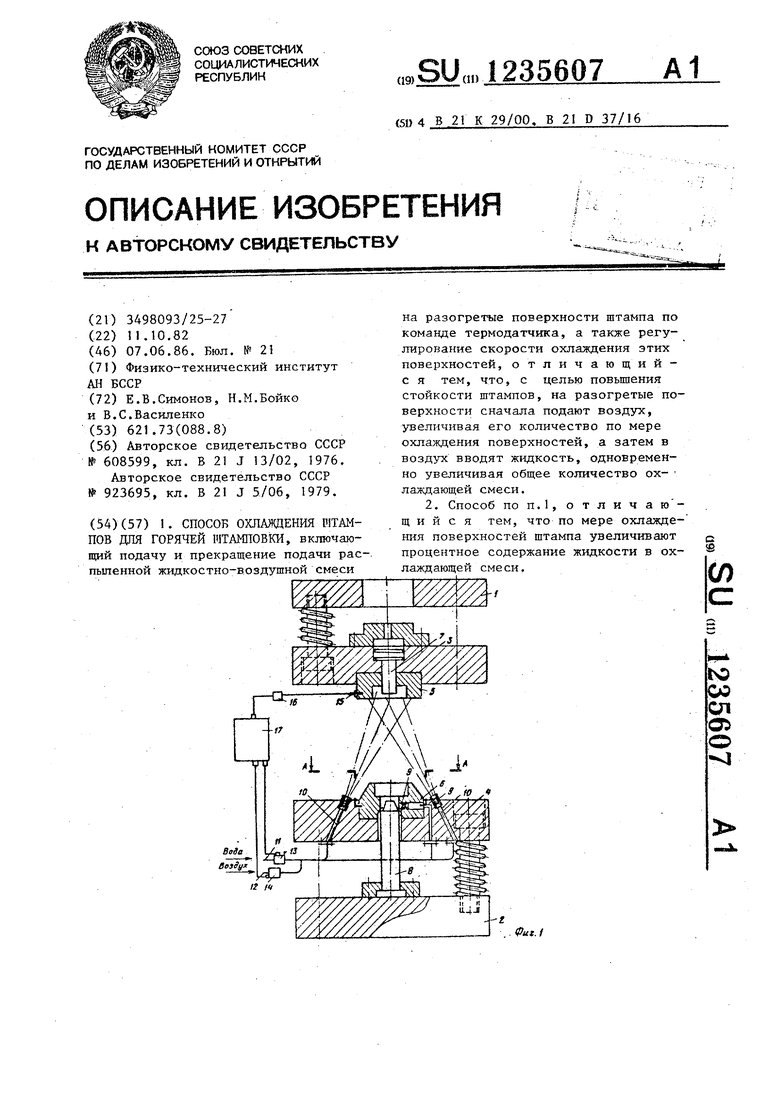

На фцг. показан процесс охлаждения рабочих поверхностей штампа охлаждающей смесью в перерыве между операциями горячей штамповки; на фиг.2 - разрез Л-А на фиг.1.

Способ осуществляют следуюгдим образом.

После извлечения orulтa moвaннoй детали из штаг-та и его раскрытия на разогретые рабочие поверхности деформирующего инструмента (матрицы, пуансоны) сначала подают воздух, а по мере охлаждения этих поверхностей в воздух вводят жидкость (по команде термодатчика), одновременно Т5еличи- вая общее кояи 1ество охлаждающей смеси. Кроме того, в зависимости от температуры охлазкдаемых поверхггос- тей по мере их остьшания можно уве- .пичивать процентное содержание жидкости в охлажд,ающей смеси. Непре- рьшное изменение пропорционального и количественного состава хладагента в процессе охлаждения поверхн ости штампа в зависимости от ее температуры обеспечивает плавнъй характер охлаждения за достаточно короткий промежуток времени (до ), что особенно важно при штамповке на высокопроизводительных механических прессах. При этом программа регулирования скорости охлаждения и время охлаждения в каждом конкретном случае выбираются из условия, что на охлаждаемых поверхностях не появлятся тре «q-Hflji вследствие неравномерных усадок внутренних и наружных; слоев инструмента и структурных превращений при охлаждении.

Способ наиболее эффективно исполь .човать для охлаждения штампов с разъемными матрицами, для которых характерны весьма тяжелые термомеханические условия работы (высокие усилия штамповки и.высокие температуры) и, следовательно, низкая стойкость деформирующего инстр5гмента при его быстром неравномерном охлаждении.

Штамп с разъемными матрицами (фиг.1) содержит основные плиты 1 и

2, а также верхнюю 3 и нижнюю 4 про- межуточтозЮ плиты. На промежуточных плитак смонтированы верхняя 5 и нижняя 6 полуматрицы, соосно которым расположены выталкиватель 7 и пуансон 8„ Расположение каналов и распылителей для подачи охлаждающей жидкости и сжатого воздуха выбирается таким образом, чтобы наиболее эффективно охтгаждался инструмент, подвергающийся при штамповке сильному разогреву.

В данном случае зто верхняя полуматрица 5, выталкиватель 7, установленный на верхней промежуточной пли-

те, и пуансон 8, закрепленный на плите 2. Поэтому распылители 9 для подачи сжатого воздуха и охлаждающей смеси устанавливаются в нижней промежуточной плите (для охлаждения верхней полуматрицы 5 и выталкршателя 7) и в нижней полу1.1атрице 6 (для охлаждения пуансона 8). Распьшители сори- ентирован-ы относительно охлаждаемого инструмента таким образом, чтобы факел охлаждающей смеси попадал на поверхности инструмента при раскрытом положении штампа. Для подвода охлаждающей жидкости и воздуха к распьши- телям в плите 4 выполнены каналы 10,

соединен1а1е с трубопроводами 11 и 12,| на которых установлены клапатш включения и регулировки подачи жидкости 3 и воздуха 14. На верхней полуматрице установлен термодатчик 15, электрически связанный через конечный выключатель 16 и блок 17 управления с клапана -га; 13 и 14 включения и регулировки .

При движении верхней промежуточной гглиты I вверх и полном раскрытии пояуг-1атриц 5 и 6 срабатьгоает конеч- №1й выключатель 16. Сигнал от термодатчика, контролирующего температуру инструмента, подается через блок 17

управления на клапан 14, открывая

его на исходную величину, Сжатый воздух подается через клапан 14, трубопроводы и каналы в нижней промежуточной плите 4 штампа к распылителям 9,

которые направляют его на охлаждаемый инструмент (полуматрицу 5, выталкиватель 7, пуансон 8). При снижении температуры полуматрицы, 5 блок 17 уп

:-

равления открьшает клапан 14 на большую величину, увеличивая тем самым подачу воздуха на охлаждаемый инструмент.

При достижении инструментом определенной расчетной температуры блок управления открывает клапан I3, после чего охлаждающая жидкость также подается в каналы Ш, где смешивается с воздухом и через распылители 9 подается на охлаждаемый инструмент в виде воздушно-жидкостной эмульсии К моменту включения клапана 13, регулирующего подачу жидкости, клапан 14 регулирующий подачу воздуха, открыт на максимальную величину. При дальнейшем снижении температуры инструмента клапан 13 по команде термодатчика открьшается на большую вeличи гy постепенно увеличивая подачу жидкое ти, и, следовательно, процентное содержание ее в охлаждающей смеси. При достижении инструментом температуры, оптимальной для начала штаьшовки, термодатчик через блок I7 управления закрывает клапан 13 подачи жидкости и в течение нескольких секунд происходит продувка каналов и обдувка инструмента воздзгхом, затем клапан 14 подачи воздуха также выключается. После этого в ниж1-пою полуматрицу 6 закладьгоается заготовка, верхняя пли та 1 идет вниз, конечный выключатель 16 отключает термодатчик и начинается новый цикл штамповки. В зависимое ти от конфигурации охлаждаемого инструмента, температуры штамповки и режима штамповки программа охлаждения инстрзгмента может быть изменена.

Пример. Для эксперимента ис- пользуют лабораторный штамп с разъемными полуматрицами, предназначенный для точной безоблойной штамповки с двумя основными и двумя промежуточными плитами. Распылители установлены на нижней промежуточной плите. В качестве клапана, установленного на трубопроводе подачи сжатого воздуха, используют пневмоклапан БВ 57-13 с механическим приводом. Клапан, уста- новленный на трубопроводе подачи охлаждающей жидкости, представляет собой регулятор потока типа ПГ 55-6, снабженный механическим приводом, состоящим из редуктора и шагового электродвигателя. Блок управления выполнен в виде программируемого регулирующего устройства, которое может

10

20

25

. , 5 , j404550 2356074

работать по заданной программе в зависимости от входного сигнала термодатчика, прошедшего через мостовую схему и усилитель. Термодатчиком служит зачеканенная в инструмент термопара.

Блок I7 управления состоит из усилителя ЭДС сигналов термодатчика и нескольких реле, каждое из которых настроено на определенный интервал напряжений и срабатывает в этом интервале, замькая соответствующие контакты. Все реле настроены таким образом, что одновременное замыкание двух и более контактов исключается. В любом случае вОЗМОЖРЮ замыкание одного контакта, либо все контакты разомкнуты. Для того, чтобы не бьша слишком громоздкой, открытие каждого клапана разбито на пять ступеней от нуля до максимума, что приводит к ступенчатому изменению расхода жидкости и сжатого воздуха.

Блок управления вырабатывает сигнал следующим образом.

Сигнал от термодатчика (зачеканен- ной в поверхностном слое верхней полуматрицы термопары) подается через конечный выключатель в усилитель ЭДС и оттуда к одному из десяти реле блока упранлет1я. При срабатывании одного из реле напряжение от сети подается на определенную клемму схемы управления одного из двух шаговых двигателей. После этого схема автоматически вырабатьюает определенное количество ггмпулъсов, поворачивая тем са- NMf-i шаговый электродвигатель на определенный угол или определенное количество оборотов, соответственно увеличивая расход яащкости или сжатого воздуха. Все десять реле выключаются последовательно по мере снижения температуры матрицы, пр1гчем каждое реле срабат1,шает при определенном интервале температур. При выключении всех реле и конечного въключателя оба шаговых двигателя получают команду на возврат в.исходное положение.

Сравнительные испытания предлагаемого штампа и штампа, принятого за базовый объект, показали, что, при штамповке шестерен из стали 45 весом 0,3 кг каждая температурой нагрева на известном штампе стойкость матрицы составляет 2500 шт. поковок, стойкость пуамсона 2000 шт. поковок ия-за образования на поверхности мат30

55

риц и пуансонов микро- и макротрещин, возникающих в результате разогрева поверхности инструмента и появления значительного температурного градиента. При использовании штампа предлагаемой конструкции, т.е. с применением охлаждения поверхности инструмента по предлагаемому способу, стойкость матрицы повышается в 2 раза и составляет 5000 шт. поковок, а стойкость пуансона повышается в 3 раза и составляет 6000 шт. поковок.

Использование в процессе цикла охлаждения нескольких видов хладагентов , подаваемых по мере охлаждения инструмента последовательно один за другим или в смеси с одновременным изменением количества подаваемого х.падагента или смеси хладагентов по определенной заранее заданной программе, позволяет в наиболее короткое время охладить инструмент без снижения его стойкости и разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячей штамповки | 1981 |

|

SU1007814A1 |

| Штамп для закрытой объемной штамповки | 1977 |

|

SU676374A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Способ охлаждения и смазки штампового инструмента и устройство для его осуществления | 1987 |

|

SU1512701A1 |

| Штамп с разъемной матрицей | 1981 |

|

SU979010A1 |

| Устройство для штамповки | 1982 |

|

SU1066711A1 |

| Способ горячей обрезки облоя и штамп для его осуществления | 1980 |

|

SU904763A1 |

| Автоматическая линия для безоблойной штамповки поковок длинномерных изделий | 1986 |

|

SU1402402A1 |

| Штамп для штамповки деталей | 1985 |

|

SU1266635A1 |

| Штамп для пробивки пазов в противолежащих стенках полых тонкостенных деталей | 1985 |

|

SU1292876A1 |

Редактор Н.Тупица

Составитель О. Кораб ельников

Техред В.Кадар

Заказ 3041/8

Тираж 655

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

аг.2

Корректор М.Максимишикец

Подписное

| Штамп для объемной штамповки | 1976 |

|

SU608599A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 923695, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1982-10-11—Подача