Настоящая заявка притязает на приоритет по европейской заявке на патент EP14382534.7, поданной 18 декабря 2014 года.

Настоящее изобретение относится к инструментам для изготовления горячештампованных конструктивных компонентов с локально отличающимися микроструктурами и механическими свойствами и к способам их изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В автомобильной промышленности потребность в уменьшении массы привела к разработке и внедрению легких материалов и связанных с ними способов изготовления и инструментов для изготовления. Возрастающее внимание к вопросу безопасности пассажиров также ведет к переходу на материалы, которые улучшают целостность транспортного средства во время аварии при одновременном улучшении поглощения энергии.

Технологический процесс, известный как «горячая штамповка с закалкой в штампе» (Hot Forming Die Quenching) (HFDQ), предполагает использование борсодержащей тонколистовой стали для получения штампованных компонентов со свойствами стали сверхвысокой прочности (UHSS) с пределом прочности при растяжении до 1500 МПа или даже больше. Увеличение прочности дает возможность применять материал с меньшей толщиной листа, что приводит к уменьшению массы по сравнению с традиционными холодноштампованными компонентами из мягкой стали.

К типичным компонентам транспортного средства, которые могут быть изготовлены с применением технологического процесса HFDQ, относятся: дверные балки, балки бамперов, поперечины/лонжероны, арматура передней и центральной стоек кузова и арматура поручней.

Горячая штамповка из борсодержащих сталей приобретает все большую популярность в автомобильной промышленности вследствие того, что они обладают превосходными показателями прочности и формуемости. Таким образом, многие конструктивные компоненты, которые традиционно были холодноштампованными из мягкой стали, заменяются на горячештампованные эквиваленты, которые обеспечивают значительное повышение прочности. Это дает возможность уменьшить толщину (а значит и массу) материала наряду с тем, что сохраняется такая же прочность. Однако горячештампованные компоненты в свежеотформованном состоянии обладают очень малыми величинами пластичности и поглощения энергии.

Для увеличения пластичности и поглощения энергии в конкретных областях компонента, таких как балка, как известно, внутрь вышеупомянутого компонента вводятся более мягкие зоны. Этим обеспечивается локальное повышение пластичности при одновременном сохранении требуемой высокой прочности в целом. Путем локальной адаптации микроструктуры и механических свойств некоторых конструктивных компонентов так, чтобы они содержали зоны с очень высокой прочностью (очень твердые) и зоны с увеличенной пластичностью (более мягкие), становится возможным увеличение их общего поглощения энергии и сохранение их конструктивной целостности во время аварийной ситуации, а также уменьшение их общей массы. Такие мягкие зоны также преимущественно могут вызывать изменение кинематического поведения в случае смятия компонента под действием удара.

Известные способы создания зон с повышенной пластичностью («мягких зон») в конструктивных компонентах транспортного средства предусматривают снабжение инструментами, содержащими два взаимодополняющих верхнего и нижнего узла штампа, каждый из которых имеет отдельные элементы штампа (стальные блоки). Элементы штампа могут быть выполнены для работы при отличающихся температурах, чтобы иметь отличающиеся скорости охлаждения в разных зонах подвергаемой формованию детали в течение процесса закалки, приводящие в результате к отличающимся свойствам материала в конечном изделии, например к наличию мягких зон. Например, для осуществления закалки соответствующей области изготавливаемого компонента можно охлаждать один элемент штампа с высокими скоростями охлаждения и путем быстрого снижения температуры компонента. Для того, чтобы убедиться, что охлаждение соответствующей части изготавливаемого компонента происходит с более низкой температурой охлаждения и, соответственно, в ней сохранялись более высокие температуры, чем в остальной части компонента, когда она выпускается из штампа, можно осуществлять нагрев соседнего элемента штампа.

Для нагрева элементов штампа могут применяться электрические нагреватели, расположенные внутри элементов штампа, и/или каналы с горячими жидкостями, например маслами.

Одним из недостатков, связанных с применением этого вида нагрева, может быть то, что для размещения электрических нагревателей и/или каналов с горячими жидкостями необходима механическая обработка элементов штампа. Механическая обработка элементов штампа может быть связана с высокими стоимостными затратами и иногда трудновыполнима, особенно если геометрическая форма элементов штампа является сложной. Надежность тоже является важным фактором. В каналах с горячей жидкостью могут возникать утечки горячей жидкости, и ремонт может занимать некоторое время. В электрических нагревателях может быть трудно выявить и исправить нарушения работы нагревателей.

Кроме того, для правильного получения мягкой зоны температура штампа, предпочтительно, должна быть максимально возможно однородной. В рассмотренных выше технических решениях теплота может быть сосредоточена в некоторой точке или вдоль линии, и поэтому поверхность элементов штампа нагревается неравномерно. Это может приводить к тому, что в одной и той же части конструктивного элемента материал будет иметь разные свойства.

К тому же в каналах с горячим жидким раствором могут возникать утечки горячей жидкости. Это может приводить к увеличению опасности для оператора, особенно если оператор может стоять вблизи места утечки. Более того, ремонт может занимать некоторое время и, в некоторых случаях, может потребоваться новый элемент штампа с механически обработанными каналами.

В документе DE102005032113 раскрыто устройство для термического деформирования и частичного отверждения компонента в форме из по меньшей мере двух частей, между которыми компонент сжат при его температуре затвердевания или более высокой температуре с помощью пресса до приобретения контура формы, при этом каждая часть формы подразделена на сегменты, отделенные друг от друга тепловой изоляцией. Сегменты являются настраиваемыми на разные регулируемые температуры для обеспечения настройки компонента во время прессования на разные температуры.

Документ US2014260493 относится к формовочному устройству для горячей штамповки. Это устройство может содержать нижнюю часть, смонтированную на подштамповой подушке, и верхнюю часть, смонтированную на ползуне, причем каждая из нижней части и верхней части содержит охлаждающую форму, содержащую ряд образованных в ней камер с хладагентом, нагревательную форму, установленную сбоку охлаждающей формы для формования вместе с охлаждающей формой формуемой поверхности и снабженную нагревательным патроном, установленным сбоку нагревательной формы.

В документе DE102004026762 раскрыт прессовый инструмент, предназначенный для листового металла, который содержит нагреваемую секцию с выполненными как одно целое с ней электрическими нагревательными элементами, предназначенную для областей с большими изменениями прессованием. Нагреваемая секция термически изолирована от остальной части системы инструмента интегрированным в инструмент слоем керамики. Нагреваемая секция инструмента может быть изготовлена из теплопроводной керамики.

В документе FR2927828 раскрыта форма для термоформования, предназначенная для формования из заготовки стальной детали и ее охлаждения, причем инструмент содержит: по меньшей мере один пуансон и по меньшей мере одну матрицу, причем каждое из пуансона и матрицы содержит: по меньшей мере первую часть (21, 31), соответствующую горячей зоне (11) штамповочного инструмента, и по меньшей мере одну вторую часть (22, 32), соответствующую холодной зоне (12) штамповочного инструмента в холодной зоне, причем вторая часть пуансона и вторая часть матрицы входят в контакт с заготовкой, когда инструмент закрыт.

Задачей настоящего изобретения является создание усовершенствованных инструментов для изготовления горячештампованных конструктивных компонентов для транспортных средств с зонами повышенной прочности и остальными зонами повышенной пластичности (мягкими зонами).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первой особенности предлагается инструмент для изготовления горячештампованных конструктивных компонентов, имеющих локально отличающиеся микроструктуры и механические свойства. При этом инструмент содержит верхний и нижний сопрягающиеся штампы, и каждый штамп образован двумя или более блоками штампа, содержащими одну или более рабочих поверхностей, которые при использовании обращены к подвергаемому формованию конструктивному компоненту. Верхний и нижний штампы содержат по меньшей мере два блока штампа, приспособленных для работы при отличающихся температурах, соответствующих зонам подвергаемого формованию конструктивного компонента, имеющего локально отличающиеся микроструктуры и механические свойства. Блоки штампа включают один или более теплых блоков штампа, приспособленных для работы при более высокой температуре, и один или более холодных блоков штампа, приспособленных для работы при более низкой температуре. По меньшей мере один из теплых блоков штампа является электропроводным блоком штампа, который электрически соединен с источником тока, выполненным с возможностью пропускания постоянного тока через блок штампа для регулирования температуры блока штампа.

Согласно этой особенности электропроводный блок штампа электрически соединен с источником тока, в результате чего может обеспечиваться прохождение тока через блок штампа. При этом устройстве электропроводный блок штампа может нагреваться вследствие того, что он оказывает внутреннее сопротивление прохождению электрического тока. Кроме того, температура в рабочих поверхностях, которые при использовании обращены к конструктивному компоненту, может быть однородной, следовательно может быть улучшено распределение температуры.

Согласно второй особенности может быть предложен способ изготовления горячештампованных конструктивных компонентов. Способ включает предоставление инструмента согласно первой особенности. Способ дополнительно включает предоставление заготовки. Заготовка может быть зажата между верхним и нижним сопрягающимися штампами. Соединители первого блока штампа могут быть соединены с источником тока, выполненным с возможностью питания постоянным током. В этом случае по меньшей мере два блока штампа могут работать при отличающихся температурах, соответствующих зонам подвергаемой формованию заготовки, имеющей локально отличающиеся микроструктуры и механические свойства, в результате подачи постоянного электрического тока.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже описаны примеры настоящего изобретения, не носящие ограничительного характера, со ссылкой на прилагаемые графические материалы, в которых:

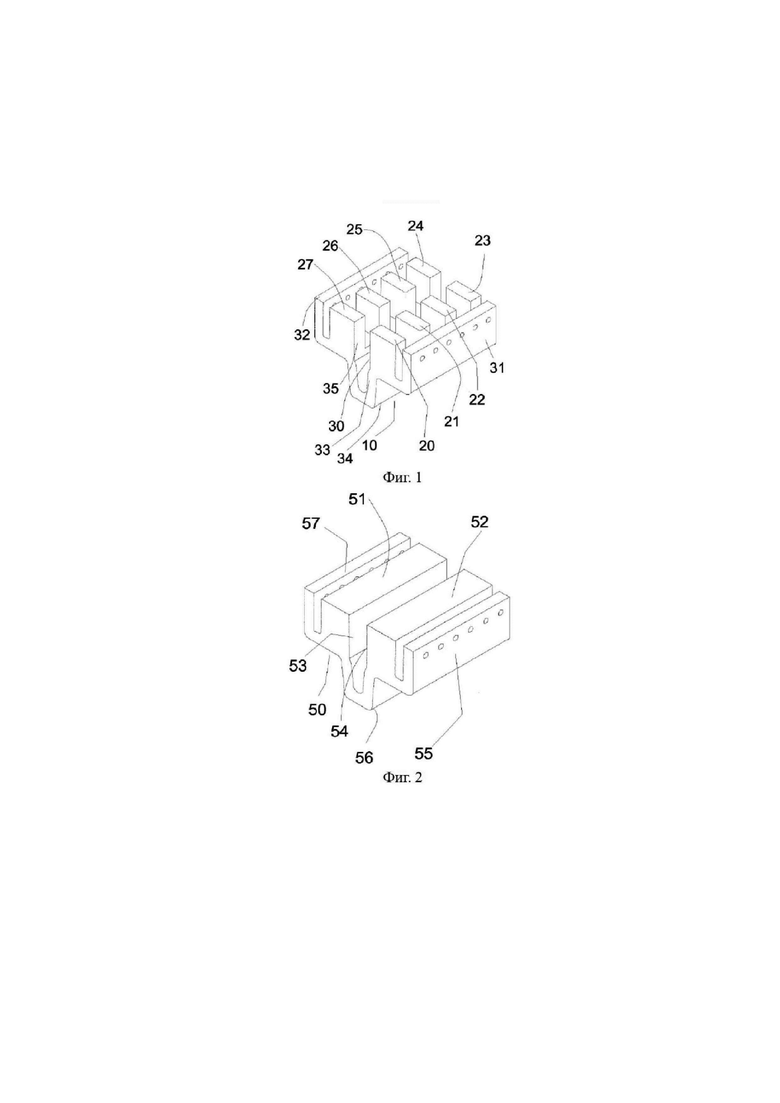

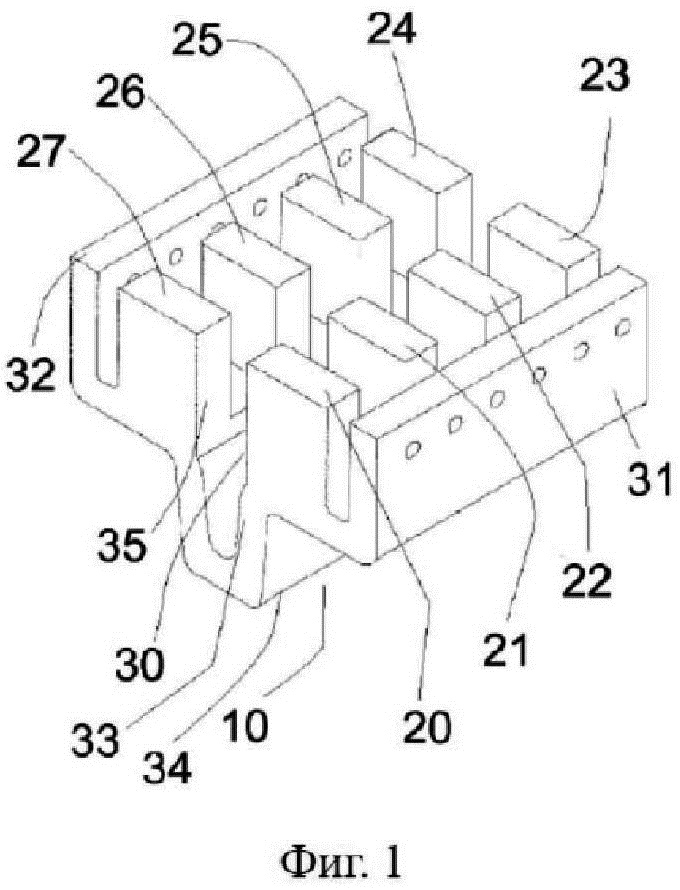

на фиг. 1 показана часть инструмента для изготовления горячештампованных конструктивных компонентов согласно примеру;

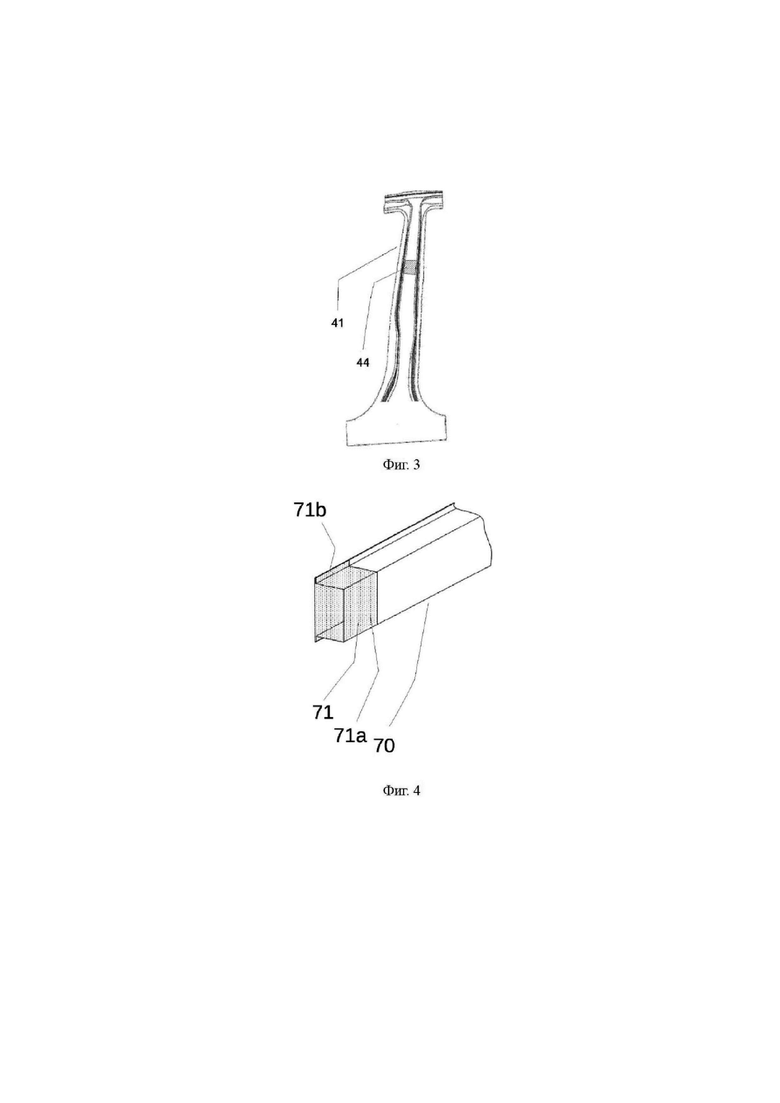

на фиг. 2 показана часть инструмента для изготовления горячештампованных конструктивных компонентов согласно другому примеру;

на фиг. 3 показан пример компонента с мягкими зонами;

на фиг. 4 показан другой пример компонента с мягкой зоной.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ

На фиг. 1 показана часть инструмента для изготовления горячештампованных конструктивных компонентов согласно примеру. Инструмент может содержать верхний и нижний сопрягающиеся штампы. Каждый штамп может быть образован двумя или более блоками штампа, приспособленными для работы при отличающихся температурах, соответствующих зонам подвергаемого формованию конструктивного компонента, имеющего локально отличающиеся микроструктуру и механические свойства. На фиг. 1 показан только один блок 10 штампа верхнего штампа. Нижний штамп будет иметь блок штампа с взаимодополняющей формой.

Сверху нижнего штампа может быть помещена нагретая заготовка. Когда верхний штамп движется вниз, будет происходить формование нагретой заготовки, и она будет приобретать форму, соответствующую по существу U-образной форме (в данном конкретном случае). Заготовка может быть изготовлена, например, из борсодержащей стали с покрытием или без покрытия, такой как Usibor. Во время деформирования может осуществляться закалка частей заготовки, например, путем пропускания холодной воды через каналы, имеющиеся в некоторых из блоков штампа. Заготовка, таким образом, закаляется и приобретает предварительно заданную микроструктуру.

Блок 10 штампа может представлять собой электропроводный блок штампа, который электрически соединен с источником тока (не показан), выполненным с возможностью питания постоянным током для регулирования температуры блока 10 штампа. Блок 10 штампа может содержать два расположенных с противоположных сторон боковых соединителя 31 и 32, например использующих медные стержни, прикрепленные в соединителях 31 и 32. С расположенными с противоположных сторон боковыми соединителями 31 и 32 может быть соединен источник тока (не показан). Таким образом, может обеспечиваться прохождение электрического тока через блок 10 штампа. Этот ток может вызывать нагревание блока и, вследствие этого, заготовка не закаливается вдоль этих частей. Эти части, таким образом, могут приобретать отличающуюся микроструктуру и отличающиеся механические свойства.

Постоянный ток может регулироваться в зависимости от температуры, измеряемой в блоке 10 штампа, электрически связанном с источником тока, в результате чего может достигаться равномерный нагрев блока 10 штампа. Измерение температуры может выполняться с использованием одной или более термопар. Кроме того, источник тока может работать в импульсном режиме. Источник тока может быть приспособлен для подачи импульсов постоянного электрического тока длительностью в одну или несколько микросекунд. Источник тока может быть также выполнен с возможностью подачи в ответ на сигналы запроса, например, от датчика, импульсов с регулированием по времени. В некоторых примерах постоянный ток может быть получен путем выпрямления переменного тока в пределах от 1000 до 10000 Гц.

Блок 10 штампа может содержать одну или более рабочих поверхностей, которые при использовании могут находиться в контакте с подвергаемой формованию заготовкой, и один или более опорных блоков. В данном конкретном примере блок 10 штампа может содержать рабочую поверхность 34, которая, как указано выше, при использовании может находиться в контакте с подвергаемой формованию заготовкой (не показана), и восемь опор 20, 21, 22, 23, 24, 25, 26 и 27. В показанном примере опоры показаны выполненными как одно целое с блоком штампа. Однако опоры могут представлять собой отдельные компоненты.

Электрический ток может проходить от бокового соединителя 31 через U-образную часть 33 (и, следовательно, в рабочей поверхности 34 или вблизи нее) блока 10 штампа к расположенному с противоположной стороны боковому соединителю 32. Для обеспечения этого блок штампа должен быть приспособлен таким образом, чтобы кратчайший путь прохождения электрического тока проходил вблизи рабочей поверхности. Кроме того, торцы опор 20, 21, 22, 23, 24, 25, 26 и 27, находящиеся со стороны, противоположной рабочей поверхности 34, могут быть изолированы с использованием изоляционного материала, например керамического материала, чтобы исключить возможность возникновения утечки электрического тока к остальной части штампа/инструмента. Торцы опор 20, 21, 22, 23, 24, 25, 26 и 27 могут быть покрыты изоляционным материалом, хотя возможны некоторые другие варианты, например внешний слой или другой внешний элемент из изоляционного материала.

Блок 10 штампа в этом примере может содержать два внутренних торца 30 и 35. Два внутренних торца 30 и 35 могут быть расположены на расстоянии друг от друга, будучи отделены друг от друга выемкой. Для обеспечения при необходимости некоторого охлаждения может быть установлен вентилятор, чтобы пропускать охлаждающий воздух вдоль внутренних торцов теплого блока штампа.

Кроме того, верхний штамп может содержать также горячие блоки штампа (не показаны), которые не соединены с источником тока. Например, может быть предусмотрено наличие дополнительного блока штампа (не показан). Дополнительный блок штампа может содержать источник нагрева, приспособленный для достижения более высоких температур («горячий блок»). Кроме того, верхний и нижний штампы могут содержать один или несколько холодных блоков. Эти холодные блоки могут охлаждаться холодной водой, проходящей через каналы, имеющиеся в блоке.

Во всем тексте описания и формулы настоящего изобретения под более высокими температурами в общем случае подразумеваются температуры, находящиеся в пределах 350 – 600°C, и под более низкими температурами подразумеваются температуры, находящиеся в пределах от температуры ниже 250°C до комнатной температуры.

Блоки штампа, которые не соединены с источником тока и приспособлены для получения «горячих блоков» с более высокими температурами, могут содержать один или более электрических нагревателей и датчики температуры для регулирования температуры «горячих блоков». Датчики могут представлять собой термопары. Каждая термопара может задавать зону инструмента, работающую с предварительно заданной температурой. Кроме того, каждая термопара может быть связана с нагревателем или группой нагревателей, чтобы устанавливать температуру этой зоны. Возможность группирования нагревателей вместе может быть ограничена общей величиной мощности, приходящейся на одну зону (один блок).

Термопары могут быть связаны с панелью управления. Каждый нагреватель или каждая группа нагревателей, таким образом, могут приводиться в действие независимо от остальных нагревателей или группы нагревателей даже в пределах одного и того же блока. Таким образом, с использованием подходящего программного обеспечения пользователь будет иметь возможность устанавливать основные параметры (мощность, температуру, заданные пределы температуры, включение/выключение потока воды) каждой зоны в пределах одного и того же блока.

Могут быть предусмотрены также другие альтернативы приспособления блока для работы при более высоких температурах (в пределах от 350 до 600°C), например ряд каналов, заполненных текучей средой, пригодной для того, чтобы нагреваться до отличающихся температур, встроенные патронные нагреватели.

Кроме того, электропроводный блок 10 штампа по этой фигуре может быть снабжен охлаждающей плитой, расположенной на поверхности опор 20, 21, 22, 23, 24, 25, 26 и 27, находящейся со стороны, противоположной рабочей поверхности 34, содержащей систему охлаждения, расположенную в соответствии с блоком 10 штампа. В следующих примерах охлаждающая плита может быть расположена также на поверхностях, находящихся со стороны, противоположной рабочим поверхностям каких-либо других блоков, например «горячих блоков» и/или «холодных блоков». Система охлаждения может содержать охлаждающие каналы, предназначенные для циркуляции холодной воды или любой другой охлаждающей текучей среды во избежание или по меньшей мере для уменьшения нагрева поддерживающих блоков штампа.

Электропроводный блок 10 штампа, предпочтительно, может быть электрически изолирован от соседних блоков штампа. Между соседними блоками штампа, например, может быть установлен зазор. Этот зазор может обеспечивать возможность расширения блоков, когда они нагреваются. В некоторых примерах зазор может быть частично заполнен изоляционным материалом, но может быть также «пустым», то есть заполненным воздухом.

На фиг. 2 показана часть инструмента для изготовления горячештампованных конструктивных компонентов согласно другому примеру. Пример по фиг. 2 отличается от примера по фиг. 1 количеством опор.

Блок 50 штампа может содержать рабочую поверхность, которая при использовании входит в контакт с заготовкой (не показана), подвергаемой формованию. В данном конкретном примере блок 50 штампа может содержать рабочую поверхность 56, которая, как указано выше, при использовании может находится в контакте с заготовкой (не показана), подвергаемой формованию. Блок штампа дополнительно содержит две выполненные как одно целое с ним опоры 51 и 52. Кроме того, торцы опор 51 и 52, расположенные со стороны, противоположной рабочей поверхности 56, могут быть по меньшей мере частично покрыты электроизоляционным материалом, например керамическим материалом, хотя могут быть возможны некоторые другие варианты, например внешний слой или другой внешний элемент из изоляционного материала. Аналогично тому, как пояснено в отношении фиг. 1, блок 50 штампа может содержать два расположенных с противоположных сторон боковых соединителя 55 и 57. Электрический ток может проходить от бокового соединителя 55 через U-образную часть (а значит через рабочую поверхность 56) блока 50 штампа к расположенному с противоположной стороны боковому соединителю 57.

Две опоры 51 и 52 могут содержать два внутренних торца 30 и 31. Два внутренних торца 53 и 54 могут быть расположены на расстоянии друг от друга, будучи отделены друг от друга выемкой. Эта конфигурация может способствовать направлению постоянного тока должным образом через U–образную часть блока 50 штампа (и рабочую поверхность 56), тем самым нагреванию рабочей поверхности 56, которая при использовании находится в контакте с конструктивным компонентом, например с заготовкой. Одновременно с этим за счет наличия промежутка между внутренними торцами 53 и 54 образуется охлаждающий канал.

Таким образом, может устанавливаться прохождение тока через блок 50 штампа, в результате чего может нагреваться электропроводный блок 50 штампа. При таком устройстве могут модифицироваться отличающиеся микроструктуры и механические свойства конструктивного компонента в зоне контакта с электропроводным нагреваемым блоком 50. Кроме того, конкретная конфигурация опорных блоков может иметь в качестве результата конкретное выделение тепла и распределение тепла в отношении блока штампа по фиг. 1.

На фиг. 3 показан пример компонента с мягкими зонами. В этом примере схематически изображена центральная стойка 41 кузова. Центральная стойка 41 кузова может подвергаться формованию, например, с помощью технологического процесса HFDQ. В некоторых примерах компонент 41 может быть изготовлен из стали, хотя возможно применение некоторых других материалов, предпочтительно стали сверхвысокой прочности.

Мягкая зона 44 может быть выполнена с отличающейся микроструктурой, имеющей, например, повышенную пластичность. Выбор мягкой зоны может быть основан на проведении испытания столкновением с препятствием или испытании на модели, хотя возможно применение некоторых других способов выбора мягких зон. Области мягких зон могут быть заданы путем моделирования, чтобы определить наиболее предпочтительное поведение при столкновении с препятствием или более подходящие поглощения в простой детали, такой, как например центральная стойка кузова.

Может быть создан инструмент, изображенный в любой из фиг. 1-2. При таком инструменте может нагреваться электропроводный блок штампа, в результате чего могут изменяться отличающиеся микроструктуры и механические свойства центральной стойки 41 кузова в области 44, контактирующей с нагретым блоком («в мягкой зоне»).

Таким образом, мягкая зона 44 может иметь повышенную пластичность при том, что может быть сохранена прочность частей, находящихся рядом с мягкой зоной. Может быть модифицирована микроструктура мягкой зоны 44 и может быть увеличено относительное удлинение в мягкой зоне 44.

Центральная стойка кузова может содержать более чем одну мягкую зону. Одна из мягких зон может быть образована путем нагревания блока штампа с использованием постоянного тока, как в способах, описанных выше. Это подходит, в частности, для мягких зон, имеющих относительно постоянное поперечное сечение и/или относительно простое поперечное сечение (например поперечное сечение, относительно близкое к шляпкообразному или U-образному).

С использованием различных способов в технологическом процессе HFDQ могут быть образованы более сложные мягкие зоны, например теплые блоки штампа, имеющие электрические нагреватели. В соответствии с другим вариантом некоторые мягкие зоны, предпочтительно, могут быть образованы после проведения технологического процесса HFDQ с использованием, например, лазера.

На фиг. 4 показан другой пример компонента с мягкими зонами. В этом примере схематически изображена продольная балка 70. Компонент и, в частности, деталь с U-образным поперечным сечением, может подвергаться формованию с использованием, например, HFDQ. Для изменения структуры, например для повышения пластичности, может быть выбрана зона 71. Выбор мягких зон 71 и работа блока штампа могут быть такими, как описано в отношении фиг. 3. Изменение микроструктуры, например повышение пластичности, может быть выполнено в каждой части 71a и 71b отдельно. Как только изготовлена мягкая зона в обеих частях 71a и 71b, части могут быть соединены вместе, например сваркой, с образованием в результате продольной балки 70.

Хотя в данном документе раскрыт только ряд примеров, возможны другие их альтернативы, модификации, применения и/или эквиваленты. Более того, охватываются также все возможные комбинации описанных примеров. Таким образом, объем настоящего изобретения не ограничивается конкретными примерами, но должен определяться только содержанием приведенной ниже формулы изобретения.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении конструктивных компонентов горячей штамповкой. Инструмент содержит источник тока и штамп, включающий верхний и нижний сопрягающиеся штампы. Каждый из сопрягающихся штампов содержит по меньшей мере два блока штампа. Блоки штампа имеют рабочую поверхность и включают по меньшей мере один теплый блок с боковыми соединителями на противоположных сторонах, по меньшей мере один опорный блок и по меньшей мере один холодный блок. Боковые соединители электрически соединены с источником тока, выполненным с возможностью пропускания постоянного тока через один из боковых соединителей, через рабочую поверхность блоков и через другой из боковых соединителей. Внутренние торцы опорных блоков отделены друг от друга выемкой. Холодный блок имеет каналы для охлаждающей жидкости. В результате обеспечивается возможность изготовления горячештампованных компонентов с зонами повышенной прочности и повышенной пластичности. 2 н. и 11 з.п. ф-лы, 4 ил., 1 пр.

1. Инструмент для изготовления горячештампованных конструктивных компонентов, содержащий:

источник тока и

штамп, содержащий верхний сопрягающийся штамп и нижний сопрягающийся штамп, причем каждый из верхнего сопрягающегося штампа и нижнего сопрягающегося штампа содержит два или более блоков штампа, причем блоки штампа включают по меньшей мере один теплый блок штампа, содержащий расположенные на противоположных сторонах боковые соединители, по меньшей мере один опорный блок и рабочую поверхность, причем

боковые соединители электрически соединены с источником тока, выполненным с возможностью пропускания постоянного тока через один из боковых соединителей, через рабочую поверхность и через другой из боковых соединителей, а внутренние торцы опорных блоков отделены друг от друга выемкой, и

по меньшей мере один холодный блок штампа, содержащий каналы, выполненные с возможностью проведения охлаждающей жидкости.

2. Инструмент по п. 1, отличающийся тем, что источник тока выполнен с возможностью регулировки постоянного тока в зависимости от температуры, измеряемой по меньшей мере в одном теплом блоке штампа.

3. Инструмент по п. 2, отличающийся тем, что он дополнительно содержит одну или более термопар, выполненных с возможностью измерения температуры.

4. Инструмент по п. 1, отличающийся тем, что источник тока выполнен с возможностью выдачи серии импульсов постоянного тока.

5. Инструмент по любому из пп. 1–4, отличающийся тем, что штамп дополнительно содержит по меньшей мере один теплый блок штампа, имеющий по меньшей мере один электрический нагреватель.

6. Инструмент по п. 5, отличающийся тем, что по меньшей мере один электрический нагреватель выполнен с возможностью независимого приведения в действие.

7. Инструмент по любому из пп. 1–6, отличающийся тем, что штамп дополнительно содержит теплый блок штампа, имеющий каналы, выполненные с возможностью прохождения горячей жидкости.

8. Инструмент по любому из пп. 1–7, отличающийся тем, что по меньшей мере один опорный блок расположен на стороне по меньшей мере одного теплого блока штампа, противоположной рабочей поверхности, при этом опорные блоки электрически изолированы.

9. Инструмент по п. 8, отличающийся тем, что опорные блоки частично покрыты электроизоляционным материалом.

10. Инструмент по п. 9, отличающийся тем, что изоляционный материал является керамическим материалом.

11. Инструмент по любому из пп. 1–10, отличающийся тем, что источник тока выполнен с возможностью обеспечения постоянного тока путем выпрямления переменного тока в пределах от 1000 до 10000 Гц.

12. Инструмент по любому из пп. 1–11, отличающийся тем, что он дополнительно содержит теплый блок штампа, имеющий опорные блоки и рабочую поверхность, причем упомянутый теплый блок штампа не соединен с источником тока, и

охлаждающую плиту, расположенную на поверхности опорных блоков упомянутого теплого блока штампа, противоположной его рабочей поверхности.

13. Способ изготовления горячештампованных конструктивных компонентов с использованием инструмента по п. 1, включающий:

зажатие заготовки между верхним и нижним сопрягающимися штампами,

соединение боковых соединителей по меньшей мере одного теплого блока штампа с источником тока и

приведение в действие путем подачи постоянного тока по меньшей мере одного теплого блока штампа и по меньшей мере одного холодного блока штампа, соответствующих зонам заготовки, для придания заготовке локально отличающихся микроструктур и механических свойств.

| Штамп для вытяжки с нагревом | 1987 |

|

SU1447481A1 |

| Способ изготовления полых деталей с отводами и устройство для его осуществления | 1984 |

|

SU1328032A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ЛИСТОВУЮ ЗАГОТОВКУ | 1995 |

|

RU2089316C1 |

| Штамп для глубокой вытяжки | 1985 |

|

SU1323167A1 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| Гелиостат | 1980 |

|

SU890035A1 |

| DE 102005032113 B3, 08.02.2007. | |||

Авторы

Даты

2020-02-18—Публикация

2015-12-17—Подача