Изобретение относится к области атомной энергетики, демонтажу радиоактивного оборудования атомных энергоустановок по безлюдной технологии, может быть использовано при подводных операциях и в любых других подъемно-транспортных операциях при подъеме и перемещении горизонтальных и слабонаклонных объектов, имеющих захватные элементы с поперечным сечением в виде круга, кольца или многогранника.

Существующее техническое решение [Патент 2268229 РФ Автоматизированное грузозахватное устройство С1 МПК В66С /66 [Текст] / Кравченко П.Д., Березин И.В., Березин Е.В., Шестакова И.А.; заявитель и патентообладатель Южно-Рос. гос. ун-т экономики и сервиса. - №2004114612; заявл. 13.05.2004; опубл. 20.01.2006. Бюл. №26] позволяет автоматически захватывать и удерживать во время перемещения объект в виде монтажной скобы с перемещаемым грузом. При этом неподвижность захватного устройства и объекта в виде скобы при воздействии горизонтальных и вертикальных усилий не обеспечивается. Кроме того, между зажимаемым объектом в виде скобы с перемещаемым грузом и устройством должно быть значительное расстояние для входа захватных элементов указанного устройства при выполнении операции захвата.

При демонтажных работах в зоне повышенной радиации, при подводных работах или любой другой операцией, проводимых по безлюдной технологии, требуется обеспечение надежного захвата-зажима объекта и обеспечение неподвижности объекта относительно захватно-зажимных элементов устройства, причем горизонтальный или слабонаклонный объект с поперечным сечением в форме круга, кольца или многогранника может располагаться на поверхности груза, подлежащего перемещению.

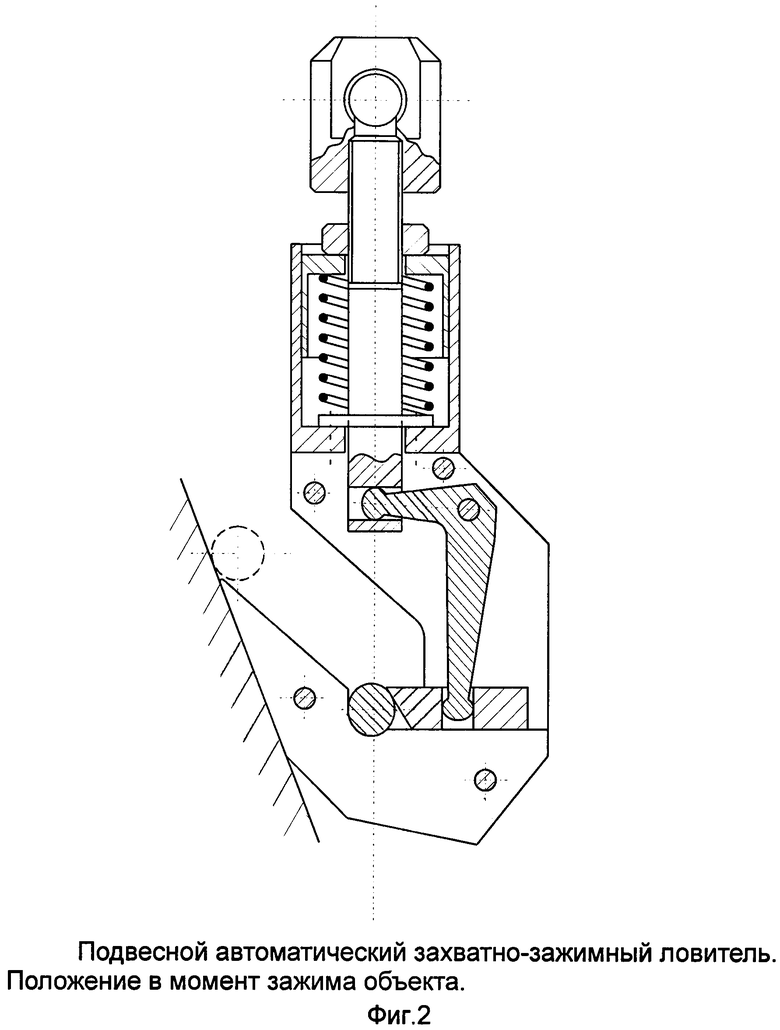

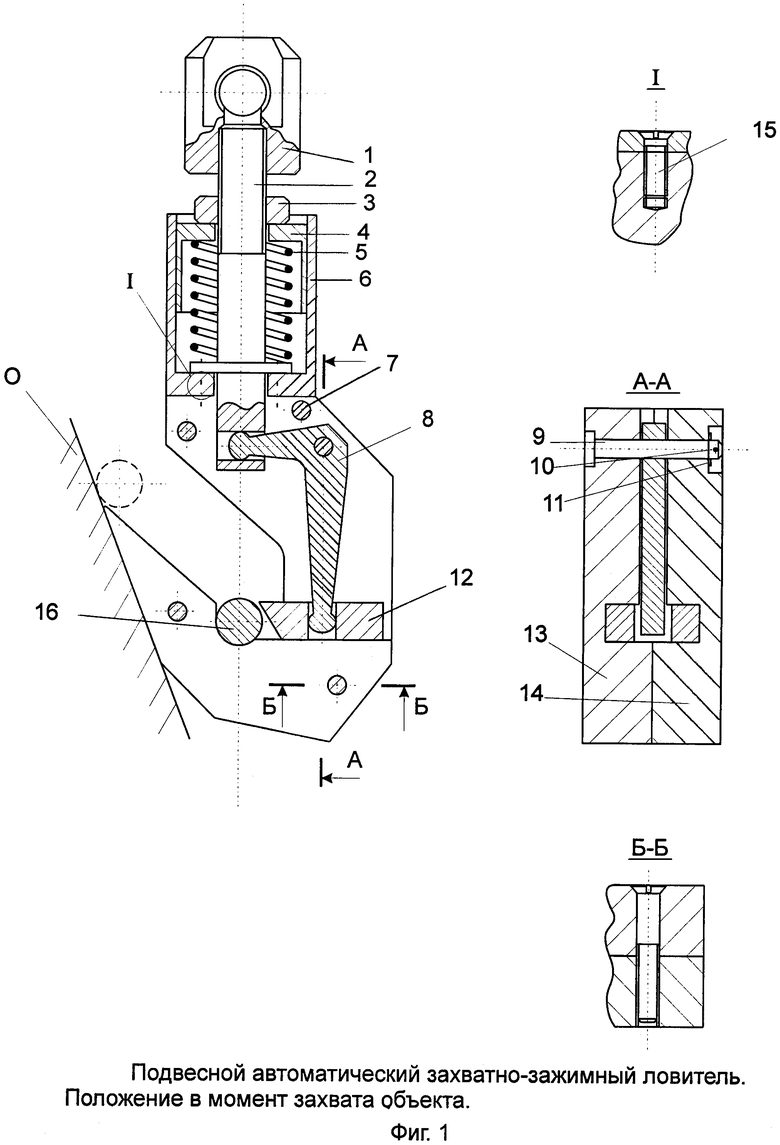

Предлагаемое техническое решение позволяет осуществить захват и зажим объекта, расположенного на горизонтальной или наклонной поверхности, и перемещение его в зажатом состоянии с использованием подвесного автоматического захватно-зажимного ловителя, представленного на фиг.1, 2.

Устройство состоит из следующих элементов.

Скоба 1 является местом подсоединения подвесного автоматического захватно-зажимного ловителя к подъемному устройству, например, в виде канатного подъема. Скоба 1 соединяется со стержнем подъемным 2 посредствам винтового резьбового соединения, например, в виде метрической резьбы с мелким шагом.

Стержень подъемный 2 воспринимает основную нагрузку при работе устройства и состоит из резьбовой части и цилиндрической части, причем на цилиндрической части имеется отверстие для размещения в нем конечного элемента опорного конца рычага. Между резьбовой и цилиндрической частями имеется опорный буртик для базирования снизу цилиндрической пружины 5 сжатия.

Гайка 3 регулировочная обычной конструкции перемещается по стержню подъемному, взаимодействуя с гильзой опорной 4, основание которой является верхней базой для цилиндрической пружины 5.

Гильза опорная 4 выполняется в виде цилиндрического тонкостенного стального стакана с отверстием для свободного перемещения ее относительно стержня подъемного 2 и перемещения по ходовой посадке относительно гильзы направляющей 6 при регулировании усилия сжатая пружиной 5 посредствам вращения гайки 3 регулировочной. Гильза направляющая 6 прикрепляется неподвижно к корпусам - левому 13 и правому 14 посредствам винтов 15, как показано на выносном элементе I.

Корпуса левый 13 и правый 14 соединяются неподвижно с помощью винтов стяжных 7, как показано в сечении Б-Б.

Корпуса выполнены в виде плоских многогранный деталей, как показано на основном виде и в сечении А-А, с плоской прорезью, в которой размещается фигурный рычаг 8, смонтированный по ходовой посадке на цилиндрической оси 9, зафиксированной в корпусах 13 и 14 шплинтом 10 с шайбой 11.

Фигурный рычаг 8 взаимодействует со стержнем подъемным 2 и с упором 12 посредством контакта своих конечных элементов со стенками отверстий в стержне подъемном 2 и упоре 12.

Упор 12 выполнен в форме параллелепипеда со скошенной гранью, взаимодействующей с объектом 16 и отверстием для размещения в ней конечного элемента рычага 8, и перемещается по ходовой посадке в отверстии прямоугольного сечения, образованного при соединении корпусов левого 13 и правого 14.

Полости для свободного перемещения рычага 8 и упора 12 образуются способом обычного фрезерования при изготовлении корпусов левого 13 и правого 14.

Захват объекта 16 происходит при наклонном положении устройства. На основном виде фиг.1 основание О показано условно в наклонном положении, а объект перед захватом показан пунктиром. В этом случае при захвате объекта необходимо подвесной автоматический захватно-зажимной ловитель перемещать посредствам скобы 1 подъемного устройства влево и вверх. Возможен захват и при реальном положении, указанном на фиг.1, если имеется свободное пространство под объектом.

Усилие сжатия пружины 5 регулируется таким образом, чтобы в начале процесса захвата объект 16 свободно вошел в нижнее положение в зоне действия упора 12, как представлено на основном виде фиг.1.

Конфигурация корпусов 13 и 14 выполнена таким образом, что при контакте опускающегося по вертикали подвесного автоматического захватно-зажимного ловителя с горизонтальной или наклонной плоскостью под действием момента сил тяжести последнего относительно точки контакта он поворачивался в направлении против часовой стрелки.

Устройство работает следующим образом.

Подвешенный на скобе подвесной автоматический захватно-зажимной ловитель опускается по вертикали до соприкосновения с горизонтальным или наклонным основанием О. Под действием момента, возникающего от сил тяжести устройства относительно точки контакта устройства с основанием, захватная часть устройства подводится к объекту, показанному пунктирной линией.

При перемещении устройства влево и вверх объект 16 попадает в нижнее положение, в зону действия упора 12.

При подъеме устройства вместе с объектом и увеличении сопротивления его перемещению пружина 6 сжимается под действием опорного буртика стержня подъемного 2 и гильзы опорной 4. Стержень опорный 2 перемещается вверх относительно гильзы направляющей 6 и корпусов 13 и 14, при этом конечный элемент рычага 8, размещенный в отверстии стержня подъемного 2, поворачивает рычаг 8 относительно оси 9 по часовой стрелке.

Другой конечный элемент рычага 8 взаимодействует со стенкой отверстия упора 12, перемещает последний влево, до контакта с объектом 16, причем усилие зажатия объекта будет тем больше, чем больше сопротивление перемещению объекта (т.е. силы тяжести самого объекта или силы сопротивления среды перемещения объекта).

Устройство вместе с зажатым объектом перемещается на требуемую технологическую позицию.

Освобождение объекта может быть произведено после его установки на требуемую позицию, при этом пружина 5 возвращает стержень подъемный 2 в исходное положение; рычаг 8 поворачивается в направлении часовой стрелки и отодвигает упор 12 вправо, освобождая объект.

Устройство готово к выполнению следующей операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСНОЙ АВТОМАТИЧЕСКИЙ ЗАХВАТ-ЛОВИТЕЛЬ | 2011 |

|

RU2474528C2 |

| Грузозахватное устройство | 1990 |

|

SU1787924A1 |

| Ловитель кареток на наклонных участках подвесного конвейера | 1983 |

|

SU1129149A1 |

| ХИРУРГИЧЕСКОЕ УСТРОЙСТВО | 2012 |

|

RU2559922C1 |

| Захватная головка манипулятора | 1986 |

|

SU1342727A1 |

| Устройство для вывинчивания подвесок | 1989 |

|

SU1703350A1 |

| ПРОТИВОПОЛЕТНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2017 |

|

RU2668891C2 |

| Устройство для захвата анододержателя | 1980 |

|

SU885359A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| Захватное устройство для грузов с фигурной головкой | 1976 |

|

SU698898A1 |

Изобретение относится к области атомной энергетики, демонтажу радиоактивного оборудования атомных энергоустановок. Захватно-зажимной ловитель содержит скобу со стержнем с опорным буртиком, пружину сжатия, опорную гильзу, гайку, направляющую гильзу, рычаг, ось рычага, фигурные корпуса правый и левый, упор с отверстием и несущие винты. Корпуса выполнены многогранными с прорезью для размещения в них фигурного рычага и отверстием для размещения упора. Гильзы опорная выполнена с возможностью ее перемещения относительно подъемного стержня и направляющей гильзы. Достигается надежный захват перемещаемого объекта и его неподвижность относительно захватно-зажимных элементов устройства. 2 ил.

Подвесной автоматический захватно-зажимной ловитель, содержащий скобу с присоединенным к ней посредствам винтового соединения стержнем подъемным с опорным буртиком и отверстием для размещения в нем конечного элемента рычага, пружину сжатия, гильзу опорную, гайку, гильзу направляющую, ось рычага, корпуса левый и правый, соединенные винтами, рычаг с двумя опорными конечными элементами, упор с отверстием для размещения в нем конечного элемента рычага, винты несущие для неподвижного соединения гильзы направляющей с корпусами левым и правым, отличающийся тем, что корпуса выполнены в виде плоских многогранных деталей с плоской прорезью с возможностью размещения в ней фигурного рычага и отверстием прямоугольного сечения с возможностью размещения в нем упора, рычаг выполнен фигурным с конечными элементами с возможностью взаимодействия со стержнем подъемным посредством контакта конечных элементов со стенками отверстий в стержне подъемном и стенками отверстия в упоре, упор выполнен в форме параллелепипеда с отверстием с возможностью размещения в нем конечного элемента фигурного рычага и со скошенной гранью с возможностью взаимодействия с объектом, стержень подъемный выполнен цилиндрическим с отверстием с возможностью размещения в нем конечного элемента фигурного рычага, с опорным буртиком под пружину сжатия и с резьбовой частью с возможностью взаимодействия с гайкой регулировочной и скобой, гильза опорная выполнена в виде цилиндрического тонкостенного стального стакана с отверстием с возможностью свободного перемещения ее относительно стержня подъемного и относительно гильзы направляющей, гильза направляющая для гильзы опорной выполнена с возможностью неподвижного прикрепления ее к корпусам посредством несущих винтов.

| АВТОМАТИЗИРОВАННОЕ ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2268229C1 |

| Грузозахватное устройство В.К.Петрова | 1980 |

|

SU950654A1 |

| Захват для грузов с отверстием | 1988 |

|

SU1576470A1 |

| US 4460212 А, 17.07.1984. | |||

Авторы

Даты

2013-02-10—Публикация

2011-01-20—Подача