Изобретение относится к области машиностроения и может быть использовано для обработки сложнопрофильных деталей с выпуклой поверхностью, например рабочих поверхностей штампов.

Наиболее близким аналогом является способ обработки сложных криволинейных поверхностей [1] инструментом, телом вращения (фрезой), с конической производящей поверхностью и тремя одновременными нелинейно-согласованными формообразующими движениями, одно из которых вращательное и располагается в плоскости образующей инструмента.

Недостатком этого способа является использование угловых двухсторонних фрез, являющихся стандартными и изготавливаемых цельными из быстрорежущей стали, что снижает производительность обработки и область их применения по сравнению с более производительными и распространенными торцовыми фрезами, оснащенными твердосплавными режущими пластинами.

Способ фрезерования выпуклых фасонных поверхностей с криволинейными участками профилей, включающий сообщение фрезе трех нелинейно-согласованных формообразующих движений, при этом применяют фрезу с режущими пластинами и с плоской производящей поверхностью, а фрезерование осуществляют с обкатом обрабатываемого криволинейного участка профиля и одновременным проскальзыванием по профилю на участке, равном длине грани режущей пластины, при этом фрезе сообщают движение с двумя поступательными движениями вдоль обрабатываемого профиля на величину длины грани режущей пластины с одновременным поворотом корпуса фрезы при вращательном движении подачи так, чтобы вершина режущей пластины при фрезеровании перемещалась из начала до середины грани режущей пластины и от середины до начала грани режущей пластины за каждый цикл обката

Предлагаемый способ позволяет повысить производительность обработки сложнопрофильных деталей, состоящих из криволинейных профилей, пересекающихся с малыми радиусами сопряжений, инструментом с плоской производящей поверхностью за счет увеличения числа зубьев и диаметра, а также повысить стойкость инструмента за счет изменения положения вершин режущих пластин, которые являются наиболее нагруженной частью инструмента, и за счет периодического изменения глубины резания в процессе обработки, что снижает возможность образования проточины, которая образуется на передней поверхности пластины в местах пересечения обработанной поверхности с поверхностью резания.

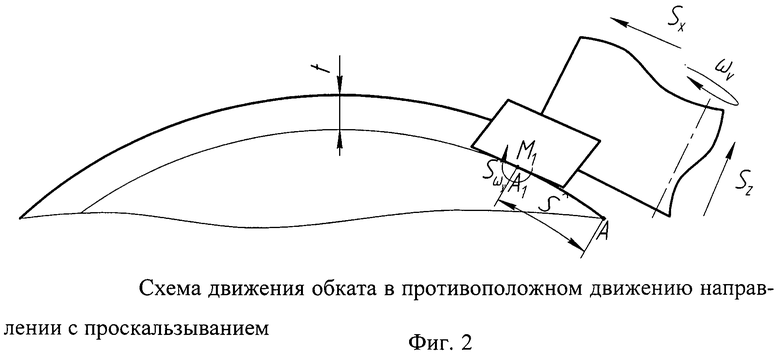

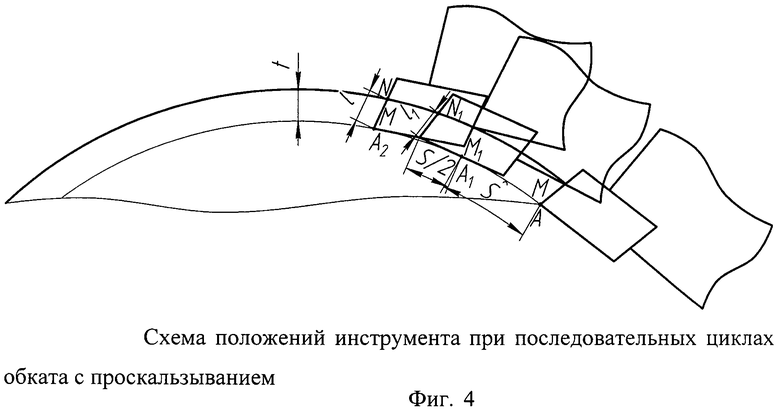

На фиг.1 изображена схема врезания инструмента в заготовку, на фиг.2 - схема движения обката в противоположном движению направлении с проскальзыванием, на фиг.3 - схема движения обката в направлении движения с проскальзыванием, на фиг.4 изображена схема положений инструмента при последовательных циклах обката с проскальзыванием.

При данном способе обработки фасонных выпуклых поверхностей инструменту сообщают главное вращательное движение ωv и движения подач Sx, Sz (фиг.1).

Способ обработки осуществляют инструментом с плоской производящей поверхностью (торцовой фрезой) на станке с ЧПУ с вертикальной осью вращения стола и горизонтальной осью вращения шпинделя с одновременным программным управлением по трем координатам.

Обработка начинается с врезания фрезы по касательной к обрабатываемому профилю на толщину срезаемого припуска t, при этом вершина пластины находится в точке М.

Дальнейшее перемещение фрезы с поступательными движениями подачи Sx, Sz и с вращательным движением подачи Sωy осуществляют таким образом (фиг.2), чтобы фреза перемещалась вдоль профиля на величину длины грани пластины S, одновременно поворачивалась так, чтобы вершина переместилась из точки М в точку М1, которая находится в середине грани пластины.

Далее перемещение фрезы осуществляют с движениями подач Sx, Sz вдоль профиля на величину длины грани пластины S (фиг.3) с одновременным поворотом корпуса фрезы (вращательным движением подачи Sωy) таким образом, чтобы вершина из точки М1 переместилась в точку М.

Таким образом, корпус фрезы совершает периодическое покачивание в процессе обработки (фиг.4), что позволяет постоянно менять положение вершины пластины, то есть изменять наиболее нагруженную зону, что приводит к более равномерному износу пластины и, как следствие, повышению ее стойкости. Кроме того, такое покачивание приводит к изменению глубины погружения пластины l от максимального значения в точке N (l=t), до минимального l1 в точке N1, что в конечном счете снижает возможность возникновения проточины и также повышает стойкость инструмента.

Таким образом, перемещение фрезы осуществляется с обкатом профиля и одновременным проскальзыванием по профилю. Причем обкат осуществляется на длине профиля S, равной длине грани пластины, что связано с минимальным искажением обрабатываемого профиля. При этом поворот самой пластины определяется величиной перемещения вершины, то есть отрезком MM1, который равен половине длины грани пластины (S/2), что определятся необходимым условием оптимального износа пластины при использовании многогранных пластин с одинаковым размером граней.

Источники информации

1. Патент №2167746 (РФ). Способ обработки криволинейных поверхностей // С.К.Амбросимов, А.А.Петрухин. - 2001, Бюл. №15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2167746C2 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2514256C1 |

| Способ обработки зубчатых колес | 2018 |

|

RU2677473C1 |

| СПОСОБ ВИНТОВОГО ЧЕРНОВОГО ФРЕЗЕРОВАНИЯ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2344023C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ВОГНУТЫХ ПОВЕРХНОСТЕЙ С ИЗМЕНЯЮЩИМСЯ ПРОФИЛЕМ | 2001 |

|

RU2208502C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ПЛОСКИХ И КОНТУРНЫХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2626519C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КАБОШОНОВ СО СЛОЖНОПРОФИЛЬНОЙ ПОВЕРХНОСТЬЮ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2705828C1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2497636C1 |

Изобретение относится к машиностроениию и может быть использовано для обработки сложнопрофильных деталей с выпуклой поверхностью, например рабочих поверхностей штампов. Способ включает использование фрезы с режущими пластинами и с плоской производящей поверхностью и сообщение фрезе трех нелинейно-согласованных формообразующих движений. Фрезерование осуществляют с обкатом обрабатываемого криволинейного участка профиля и одновременным проскальзыванием по профилю на участке, равном длине грани режущей пластины. Фрезе сообщают перемещение с двумя поступательными движениями вдоль обрабатываемого профиля на величину длины грани режущей пластины с одновременным поворотом корпуса фрезы при вращательном движении подачи так, чтобы вершина режущей пластины при фрезеровании перемещалась из начала до середины грани режущей пластины и от середины до начала грани режущей пластины за каждый цикл обката. Повышается стойкость инструмента и производительность обработки. 4 ил.

Способ фрезерования выпуклых фасонных поверхностей с криволинейными участками профилей, включающий сообщение фрезе трех нелинейно-согласованных формообразующих движений, отличающийся тем, что используют фрезу с режущими пластинами и с плоской производящей поверхностью, а фрезерование осуществляют с обкатом обрабатываемого криволинейного участка профиля и одновременным проскальзыванием по профилю на участке, равном длине грани режущей пластины, при этом фрезе сообщают перемещение с двумя поступательными движениями вдоль обрабатываемого профиля на величину длины грани режущей пластины с одновременным поворотом корпуса фрезы при вращательном движении подачи так, чтобы вершина режущей пластины при фрезеровании перемещалась из начала до середины грани режущей пластины и от середины до начала грани режущей пластины за каждый цикл обката.

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2167746C2 |

| СПОСОБ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ КОНТУРОВ ФРЕЗОЙ С ИЗМЕНЯЕМЫМ ДИАМЕТРОМ | 0 |

|

SU280184A1 |

| Способ обработки сложных поверхностей | 1988 |

|

SU1604520A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМИ ПОВЕРХНОСТЯМИ | 1999 |

|

RU2169643C1 |

| US 5882156 А, 16.03.1999. | |||

Авторы

Даты

2013-02-27—Публикация

2010-11-15—Подача