Настоящее изобретение относится к нагревательным элементам электрического сопротивления, а более конкретно к карбидокремниевым нагревательным элементам.

Карбидокремниевые нагревательные элементы хорошо известны в области электрических нагревательных элементов и электрических печей. Традиционные карбидокремниевые нагревательные элементы содержат преимущественно карбид кремния и могут включать в себя кремний, углерод и другие компоненты в незначительных количествах. Традиционно, карбидокремниевые нагревательные элементы существуют в формах цельных стержней, трубчатых стержней или трубчатых стержней со спиральной нарезкой, хотя известны и другие формы, такие как ленточные элементы. Настоящее изобретение не ограничено конкретными геометриями элементов.

Карбидокремниевые электрические нагревательные элементы содержат части, общеизвестные как «холодные концы» и «зоны нагрева», которые различаются их относительным сопротивлением электрическому току. Может существовать единственная зона нагрева или больше чем одна зона нагрева (например, в трехфазных элементах (как, например, в GB 845496 и GB 1279478)).

Типичный карбидокремниевый нагревательный элемент имеет единственную зону нагрева, имеющую относительно высокое сопротивление на единицу длины, и на каждом конце зоны нагрева холодные концы, имеющие относительно низкое сопротивление на единицу длины. Это приводит к тому, что большая часть тепла генерируется в зоне нагрева, когда ток проходит через элемент. 'Холодные концы' посредством их относительно низкого сопротивления генерируют меньше тепла и используются для крепления нагревательного элемента в печи и для соединения с источником тока, от которого электроэнергия подается в зону нагрева.

В формуле изобретения и в следующем описании термин «карбидокремниевый нагревательный элемент» должен означать (исключая места, где контекст требует иного) тело, содержащее преимущественно карбид кремния и содержащее одну или более зоны нагрева и два или более холодных конца.

Холодные концы часто содержат металлизированный участок конца вывода, удаленный от зоны нагрева так, чтобы содействовать хорошей электрической связи с источником тока.

Традиционно электрическое соединение с холодными концами осуществляется плоскими алюминиевыми оплетками, удерживаемыми сжатием вокруг обхвата вывода зажимом или хомутом из нержавеющей стали. Холодные концы в действии имеют температурный градиент по их длине, от рабочей температуры зоны нагрева, где холодные концы соединяются с зоной нагрева, до близкой к комнатной температуре на концах выводов.

Одна из самых ранних конструкций нагревательного элемента была в форме гантелеобразного элемента, в котором холодные концы были выполнены из того же самого материала, что и зоны нагрева, но имели большее сечение, чем зоны нагрева. Типично, отношения электрического сопротивления на единицу длины холодного конца к зоне нагрева таких нагревательных элементов было около 3:1.

Альтернативный подход в том, чтобы в действительности свернуть гантелеобразный элемент в одиночную или двойную спираль. Такая геометрия получается путем вырезания спирали на части трубчатого стержня. Типичные стержни такого типа являются элементами Crusilite® Типа X и стержнями Globar® SG (элемент с одной спиралью) или SR (элемент с двумя спиралями).

Альтернативный подход состоит в том, чтобы использовать материалы более низкого удельного сопротивления для образования холодных концов и материалы более высокого удельного сопротивления для образования зоны нагрева. Известные способы производства материалов более низкого удельного сопротивления включают в себя пропитку пористой структуры концов тела карбида кремния металлическим кремнием с помощью процесса, известного как силицирование.

В GB513728 (Кабэрандэм Кампани (The Carborundum Company)) раскрыта технология соединения, в которой материалы различного удельного сопротивления скрепляются нанесением углеродосодержащего цемента на место соединения и нагреванием, так что излишний кремний в холодных концах проникает в место соединения между холодными концами и зоной нагрева, таким образом, вступая в реакцию с углеродом в цементе для образования карбидокремниевой связи. При помощи этих способов отношение электрического сопротивления на единицу длины холодного конца к зоне нагрева может быть увеличено до около 15:1.

В JP2005149973 (Тоукеи Конэтсу Коджио КК (Tokai Konetsu Kogyo KK)) рассмотрены возможные проблемы в перемещении кремния из холодных концов в зону нагрева и раскрыто добавление дисилицида молибдена в материал холодного конца для предотвращения этого перемещения и увеличения прочности границы между холодными концами/зоной нагрева. Разработана конструкция из пяти частей, в которой зона нагрева рекристаллизованного карбида кремния заключена между композитом MoSi2/SiC и затем между композитом SiC/Si. Это расположение привело как к уменьшению удельного сопротивления холодного конца, так и к улучшению производительности.

Несмотря на то, что такого рода технологии предлагают увеличенное отношение электрического сопротивления, повышение стоимости сырья и сложности многочисленных соединений материалов приводит к высокой стоимости.

С увеличением озабоченности состоянием окружающей среды в связи с глобальным потеплением и увеличением цен на энергоносители много энергоемких отраслей промышленности используют электронагревательные печи, для которых существует потребность уменьшить их энергозатраты экономически эффективным средством.

Усовершенствования, такие как улучшенная изоляция печи для предотвращения излишней потери тепла, играли главную роль в уменьшении потребления энергии. Однако немногое было сделано для улучшения энергоотдачи элементов экономически эффективным образом. Заявитель исследовал множество подходов, которые отдельно или во взаимодействии обеспечивают экономически эффективное повышение отношений сопротивлений и, следовательно, уменьшенное потребление энергии.

В первом подходе, заявитель стремился смягчить вышеупомянутые проблемы на основе понимания того, что может быть использована разница в электропроводности между β-карбидом кремния и α-карбидом кремния для уменьшения удельного сопротивления материала холодного конца, приводя к уменьшению сопротивления на единицу холодного конца, и, следовательно, к уменьшению потребления энергии.

Из многих полиморфных форм карбида кремния двумя формами, представляющими интерес как влияющие на характеристики холодных концов нагревательного элемента, являются α-карбид кремния (SiC 6H), который имеет гексагональную кристаллическую структуру, и β-карбид кремния (SiC 3C), который имеет гранецентрированную кубическую структуру.

В публикации Бауман «Взаимосвязь Альфа и Бета карбида кремния» Журнал электрохимического общества (Baumann "The Relationship of Alpha and Beta Silicon Carbide", Journal of the Electrochemical Society"), 1952 ISSN:0013-4651 рассмотрено образование карбида кремния и замечено, что первоначально (т.е. первым при образовании) карбид кремния был β-карбидом кремния при всех исследованных температурах.

Однако Бауман заметил, что:

«Бета SiC начинает преобразовываться монотропно в альфа SiC медленно при 2100°C. Он переходит в альфа-форму быстро и полностью при 2400°C».

Известно, что азот действует как добавка в карбид кремния, которая имеет следствием уменьшение электрического удельного сопротивления.

Типичные электрические удельные сопротивления обычно производимых материалов нагревательных элементов, состоящих из двух полиморфных типов карбида кремния, сведены в Таблице 1 ниже, которая показывает, что β-карбид кремния имеет намного более низкое электрическое удельное сопротивление, чем α-карбид кремния.

Типично зоны нагрева образованы или из рекристаллизованного карбида кремния, который имеет характеристики, чтобы являться плотной матрицей самосвязанного карбида кремния с открытой пористостью, или из более плотного реакционносвязанного материала, который был рекристаллизован. Такие материалы почти целиком являются α-карбидом кремния и в сравнении с материалами с интегрированным кремнием имеют относительно низкую теплопроводность и относительно низкую электропроводность.

Эти значения удельного электрического сопротивления являются действительными для коммерчески производимых материалов - типично для рекристаллизованных стержней α-карбида кремния или трубок, а также для цельных трубок карбида кремния, изготовленных преобразованием углерода в карбид кремния при более низкой температуре реакцией углеродных трубок с диоксидом кремния и порошковыми смесями кокса [элементы CRUSILITE®].

(легированный азотом)

(легированный азотом)

Высокая температура обжига, традиционно используемая при силицировании холодного конца, главным образом имеет результатом образование высокого количественного отношения α-карбида кремния из присутствующих кремния и углерода.

Поскольку α-карбид кремния начинает образовываться при температуре выше 2100°C, можно предположить, что понижение температуры силицирования скорее способствовало бы β-карбиду кремния, чем α-карбиду кремния. Однако, для того, чтобы добиться полной пропитки и конверсии заготовки, диоксид кремния, присутствующий на поверхности металлического кремния и зерна карбида кремния, должны быть удалены. Для того, чтобы сделать это, требуется температура выше 2150°C. Испытания при температурах силицирования около 1900°C-2000°C давали в результате недостаточную пропитку заготовки кремнием, более низкий выход полученного карбида кремния, имеющего низкую механическую прочность, не прореагировавший углерод и высокое сопротивление. Обработка при такой температуре дает в результате слабо прореагировавший продукт, потому что диоксид кремния не был удален. Заявители изыскали средство для способствования образованию β-карбида кремния и, таким образом, для изготовления материалов более низкого удельного сопротивления для карбидокремниевых нагревательных элементов, чем известно в области техники (даже меньше, чем в традиционных элементах β-карбида кремния, упомянутых выше в Таблице 1).

Соответственно, при этом подходе, карбидокремниевый нагревательный элемент снабжен одной или более зонами нагрева и двумя или более холодными концами, при этом зоны нагрева содержат материал, включающий в себя карбид кремния, отличный от холодных концов, и карбид кремния в материале холодных концов содержит достаточно β-карбида кремния, так чтобы материал имел электрическое удельное сопротивление менее чем 0,002 Ом·см при 600°C и менее чем 0,0015 Ом·см при 1000°C.

Типичные значения менее чем 0,00135 Ом·см при 600°C являются легко достижимыми.

Если требуется, при этом подходе (и отдельно или в сочетании):

- карбид кремния материала холодного конца может содержать α-карбид кремния и β-карбид кремния;

- объемное содержание β-карбида кремния может быть больше, чем объемное содержание α-карбида кремния;

- отношение объемного содержания β-карбида кремния к объемному содержанию α-карбида кремния может быть более 3:2;

- материал холодных концов может содержать более 45 об.% β-карбида кремния;

- общее количество карбида кремния может быть больше чем 70 об.%; или даже выше 75%;

- материал холодного конца может содержать:

SiC 70-95 об.%

Si 5-25 об.%

C 0-10 об.%

при SiC+Si+C составляющими >95% материала;

- отношение электрического удельного сопротивления материала зоны нагрева к электрическому удельному сопротивлению материала холодного конца может быть более 40:1.

Для образования такого элемента создан способ, содержащий этап, подвергающий углеродсодержащее тело из карбида кремния, содержащее карбид кремния и углерод и/или предшественник углерода, воздействию кремнием при управляемой реакционной температуре, достаточной для реакции кремния с углеродом и/или с углеродом, произведенным из предшественника углерода, для преимущественного образования β-карбида кремния в сравнении с α-карбидом кремния, и времени выдержки, достаточной для того, чтобы количество β-карбида кремния в холодном конце являлось достаточным для того, чтобы материал имел электрическое удельное сопротивление менее чем 0,002 Ом·см при 600°C и менее чем 0,0015 Ом·см при 1000°C.

Дополнительно, так же как управление температурой, осуществляется управление параметрами реакции для способствования предпочтительному образованию β-карбида кремния в сравнении с α-карбидом кремния, управляя одним или более из следующих регулируемых параметров процесса:

- размером частицы кремния;

- степенью чистоты сырья;

- скоростью возрастания температуры реакции.

Эти регулируемые параметры могут быть контролируемыми для ограничения эффекта экзотермической реакции между кремнием и углеродом, которая может дать в результате температурный избыток, как детально описано ниже.

Пресекая образование α-карбида кремния при температуре силицирования и увеличивая количественное отношение β-карбида кремния в основном материале холодного конца, электропроводность может быть увеличена.

Следует отметить, что атмосфера во время силицирования является важным регулируемым параметром процесса, при атмосфере азота, являющейся предпочтительной. Силицирование в вакууме является возможным, но отсутствие добавки азота (если она не добавлена в каком-либо другом виде) повышает удельное сопротивление β-карбида кремния.

При замене холодных концов существующих элементов холодными концами, сделанными согласно этому подходу, может быть достигнуто увеличение в отношении электрического удельного сопротивления зоны нагрева к холодному концу.

Дополнительно, если отношение электрического удельного сопротивления зоны нагрева к холодному концу традиционного элемента является приемлемым, использование холодных концов, сделанных согласно этому подходу, допускает использование зон нагрева с более низким удельным сопротивлением, приводя к уменьшению общего сопротивления элемента, что может быть полезным в некоторых применениях.

Дополнительно, использование холодных концов, сделанных согласно этому подходу, допускает применение зон нагрева с более низким удельным сопротивлением, таким образом, допуская изготовление более длинных элементов при данном общем сопротивлении по сравнению с традиционными элементами.

Использование материалов холодных концов с низким удельным сопротивлением позволит сделать термически полезные изменения в традиционной геометрии холодных концов. Поскольку удельное сопротивление улучшенного материала намного меньше, чем традиционных материалов, возможно уменьшить площадь поперечного сечения холодного конца (например, вплоть до 50%), все еще сохраняя отношения электрического удельного сопротивления материала зоны нагрева к электрическому удельному сопротивлению материала холодного конца, которое является приемлемым (например, 30:1). Толщина стенки трубки элементов с стандартными наружными размерами холодных концов может быть уменьшена с соответствующим уменьшением в теплоотдаче.

Однако уменьшение поперечного сечения, при использовании меньшего внешнего диаметра холодных концов, будет иметь результатом уменьшенную потерю тепла по всей длине, позволяя иметь закупориваемые отверстия вводов в печь меньших размеров. Такие холодные концы с уменьшенным внешним диаметром могут быть снабжены изоляционными втулками. Следовательно, изоляция будет уменьшать потерю тепла, таким образом, поднимая температуру холодного конца. Поскольку электропроводность карбида кремния увеличивается с увеличением температуры, это будет также способствовать сохранению сопротивления холодного конца меньшим, чем неизолированного холодного конца.

Во втором подходе, объектом настоящего изобретения является карбидокремниевый нагревательный элемент, имеющий одну или более зоны нагрева и два или более холодных конца, в котором:

- площади поперечных сечений двух или более холодных концов по существу такие же или меньше, чем площади поперечных сечений одной или более зон нагрева; и

- по меньшей мере, часть, по меньшей мере, одного холодного конца содержит тело рекристаллизованного карбидокремниевого материала, покрытого проводящим покрытием, имеющим электрическое удельное сопротивление меньшее, чем у рекристаллизованного карбидокремниевого материала.

В этом аспекте, заявитель осознал, что теплопроводность материала холодного конца является важным фактором в определении потери тепла и, следовательно, в потреблении энергии. При изготовлении холодные концов рекристаллизованного карбидокремниевого материала (которые имеют более низкую теплопроводность, чем традиционные карбидокремниевые холодные концы, пропитанные металлом), потеря тепла через холодный конец может быть уменьшена. Традиционно, рекристаллизованный карбидокремниевый материал не был бы используемым в качестве материала холодного конца, как имеющий очень низкую электропроводность. Покрытие с низким электрическим удельным сопротивлением для холодного конца обеспечивает надежный электрический путь, таким образом, допуская и высокую электропроводность, и низкую теплопроводность. Тонкое покрытие (например, 0,2-0,25 мм), по сравнению с типичным сечением (например, 20 мм) элемента обеспечивает отвечающую требованиям электропроводность, и в то же время обеспечивает небольшой путь для потери тепла и, следовательно, низкую теплоотдачу. Покрытие может, например, иметь толщину меньше 0,5 мм, хотя большая толщина может быть приемлема в некоторых применениях. Толщина покрытия может быть, например, меньше чем 5% или меньше чем 2% от диаметра элемента, хотя большая толщина может быть приемлема в некоторых применениях. Предпочтительно, используется самосвязанный рекристаллизованный карбидокремниевый материал, так как его пористость дает ему более низкую теплопроводность, чем у реакционносвязанного материала.

Изобретатель дополнительно осознал, что рабочая температура нагревательного элемента может быть согласована, посредством ограничения рабочей температуры покрытого участка холодного конца, и разработал гибридную конструкцию элемента, в соответствии с которой покрытая секция холодного конца смещена от зоны нагрева вставкой секции материала более низкого электрического удельного сопротивления, чем рекристаллизованный карбидокремниевый материал. Этот материал более низкого электрического удельного сопротивления может быть традиционным материалом холодного конца (например, карбидом кремния, насыщенным кремнием). Секция материала более низкого электрического удельного сопротивления может быть неотъемлемой частью элемента, или может быть соединенной с ним, используя реакционное связывание или другие технологии. Длина секции материала холодного конца может быть изменяемой, согласно полной длине холодного конца, рабочей температуре печи, а также толщине и изоляционным свойствам термической футеровки оборудования.

В третьем подходе, предоставлен карбидокремниевый нагревательный элемент, имеющий одну или более зоны нагрева и два или более холодных конца, один или более холодных конца, имеют один или более гибких металлических проводников, связанных с ними (термин "связанный" в этом контексте означает соединенный для образования единого тела, и включает в себя, без ограничения, такие технологии как сварка, пайка твердым припоем, пайка мягким припоем, диффузионное связывание и связывание склеиванием).

Вышеописанные три аспекта могут быть использованы отдельно или в любом их объединении и могут допускать:

- производство элементов, имеющих высокие отношения электрического сопротивления на единицу длины всей зоны нагрева ко всему холодному концу с последовательным уменьшением потребности в энергии;

- производство элементов, имеющих более близкие к обычным отношения электрического удельного сопротивления на единицу длины всей зоны нагрева ко всему холодному концу (например, <40:1), но с более низким полным сопротивлением элемента;

- производство элементов, имеющих более близкие к обычным отношения электрического сопротивления на единицу длины всей зоны нагрева ко всему холодному концу (например, <40:1), но большей длины, при сохранении общего сопротивления элемента;

- производство элементов с более низкой потерей тепла от холодных концов.

Объем изобретения будет очевидным из формулы изобретения и следующего иллюстративного описания, сделанного со ссылкой на прилагаемые чертежи, на которых:

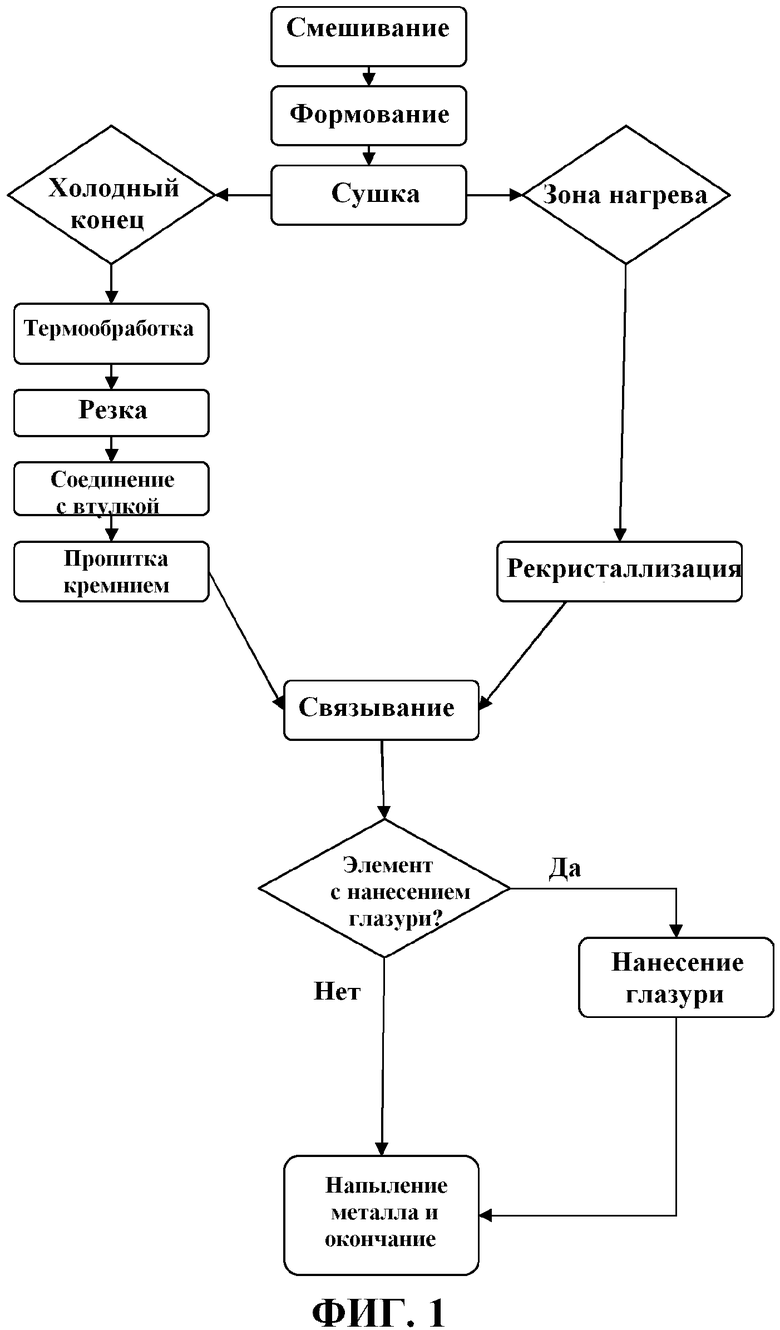

Фиг.1 - блок-схема последовательности операций способа, показывающая процесс изготовления нагревательного элемента;

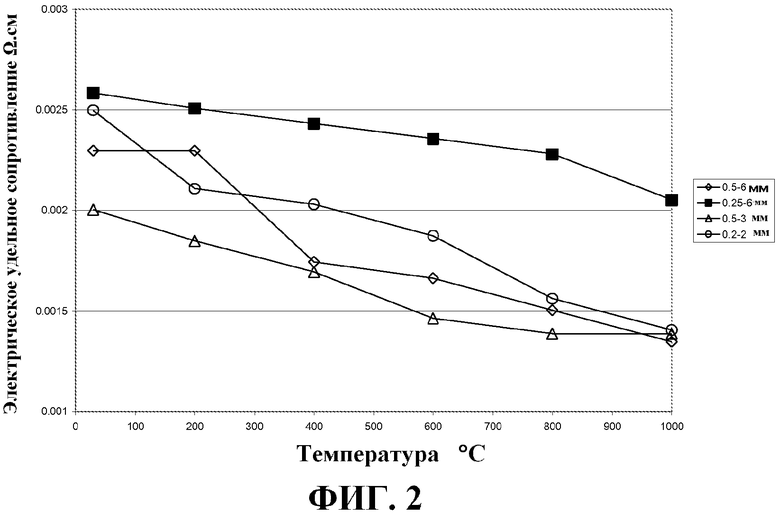

Фиг.2 - график удельного сопротивления в зависимости от температуры для материала, изготовленного из кремния с различным размером зерна и постоянным содержанием алюминия;

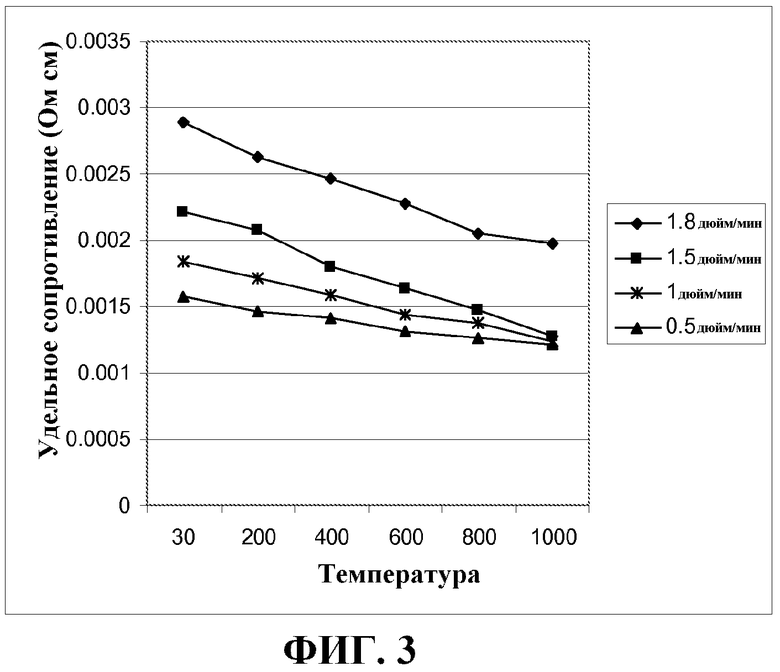

Фиг.3 - график удельного сопротивления в зависимости от температуры материала, изготовленного из кремния с постоянным размером зерна и постоянным содержанием алюминия, сформированного пропусканием через трубчатую печь с различными скоростями;

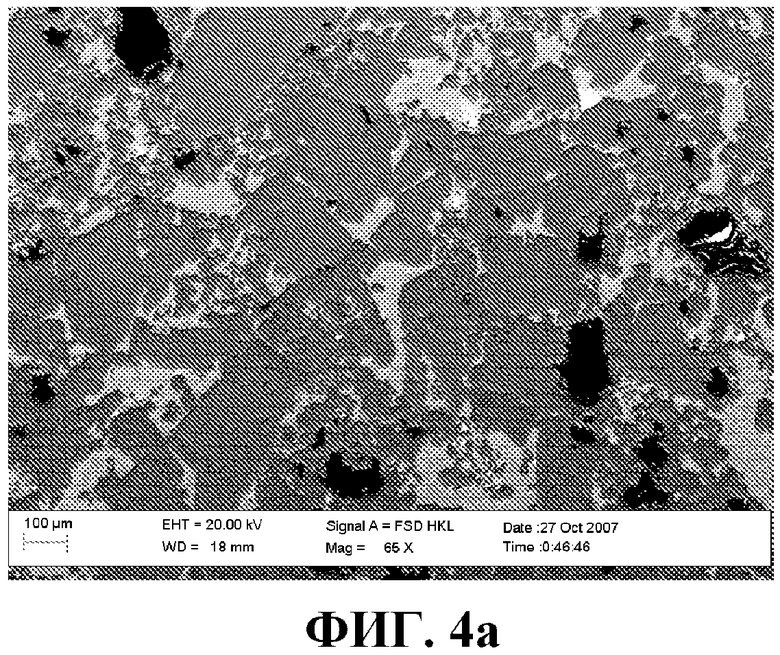

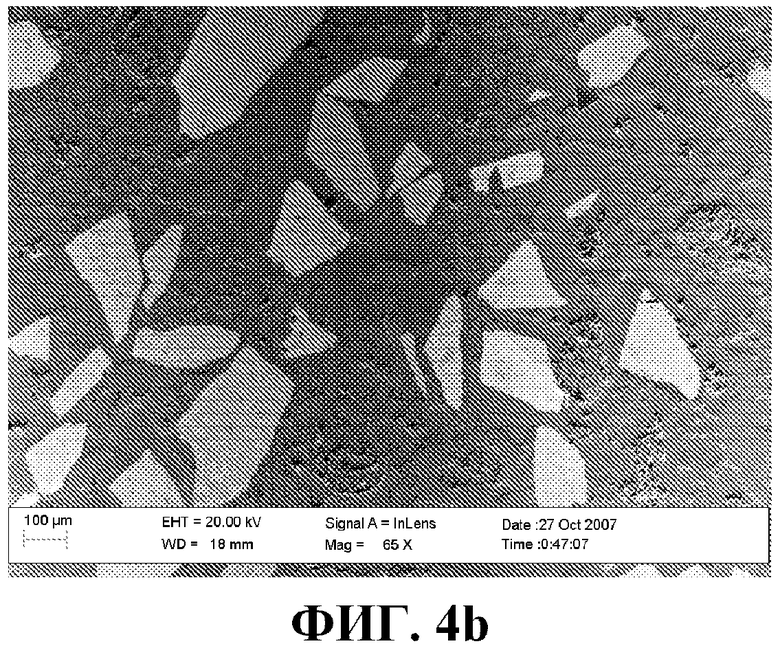

Фиг.4(a-b) - изображение полученного методом дифракции отраженных материалов, и электронно-микроскопическое изображение соответственно, образца, обработанного согласно одному подходу настоящего раскрытия;

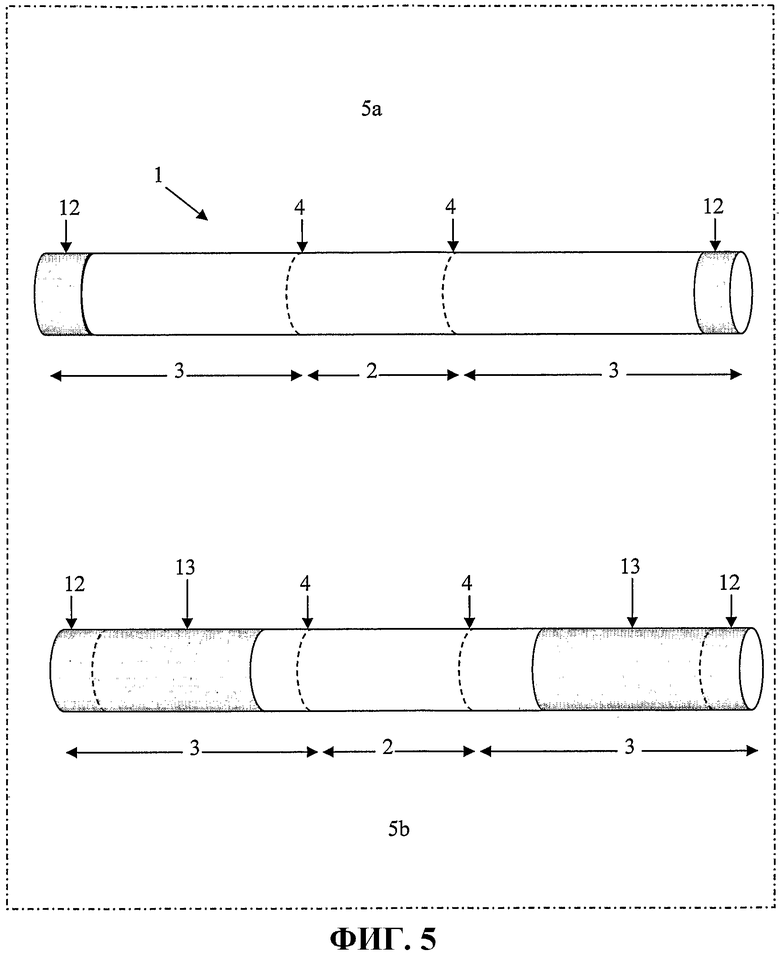

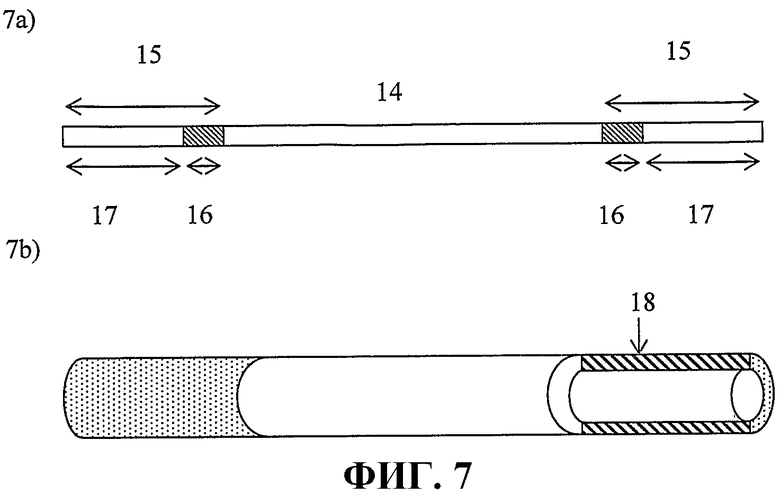

Фиг.5(a-b) - схематические представления нагревательных элементов, отображающие степень покрытия на материале холодного конца;

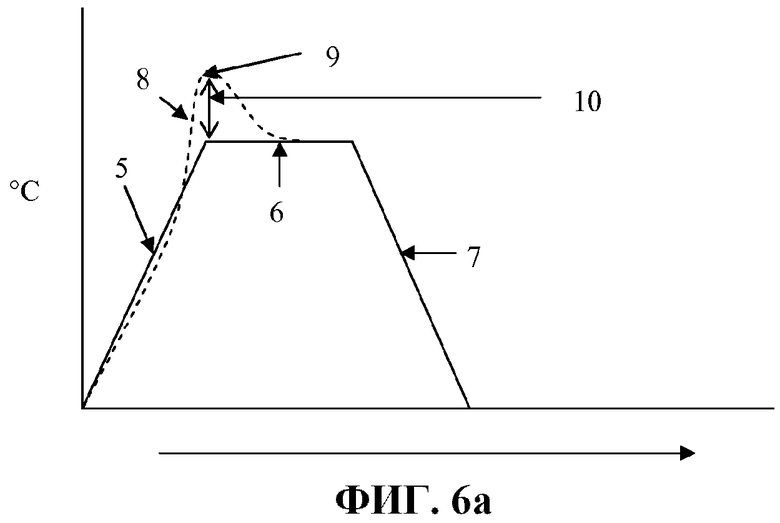

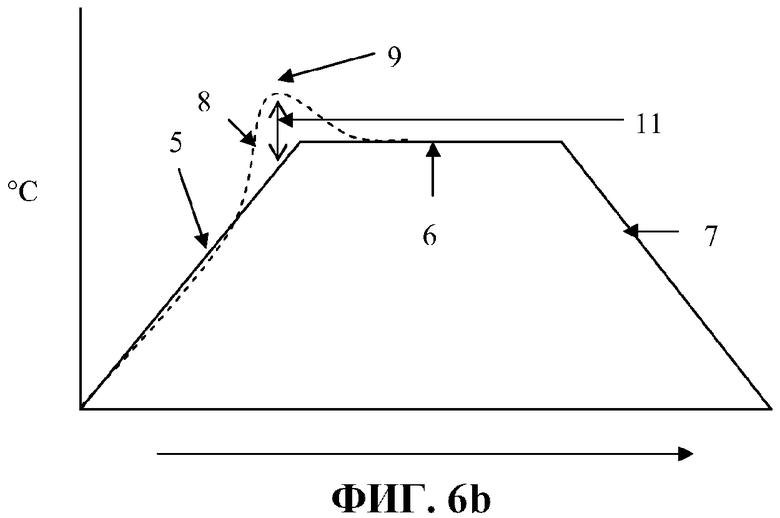

Фиг.6(a-b) - принципиальные схемы, описывающие процесс обжига во время образования материала холодного конца;

Фиг.7(a-b) - схематические представления нагревательных элементов с холодными концами различной структуры;

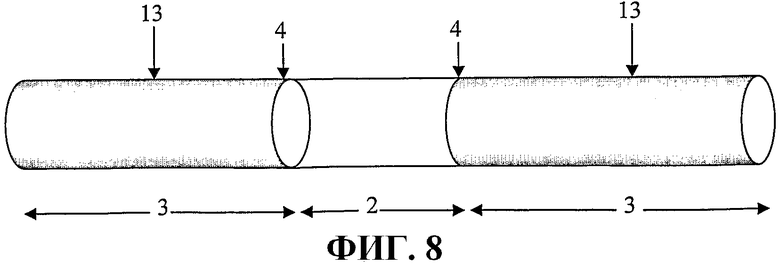

Фиг.8 - схематичное изображение заявленного нагревательного элемента;

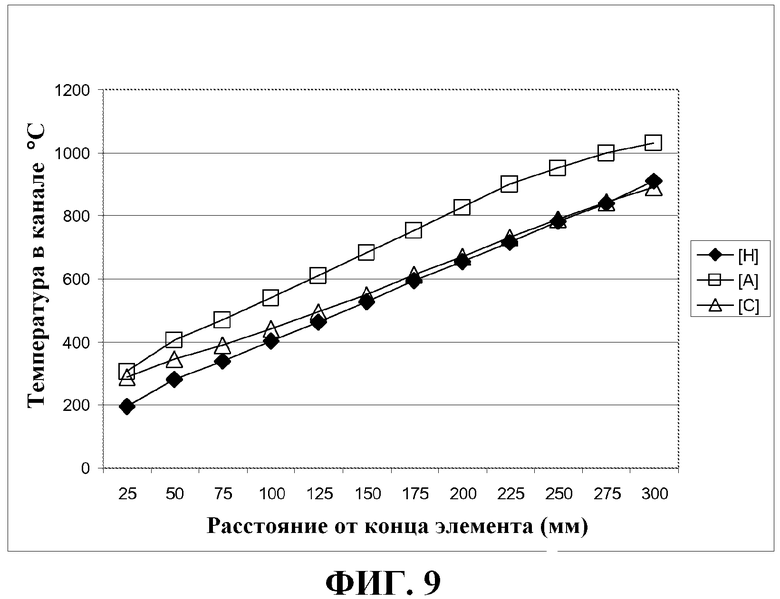

Фиг.9 показывает внутренние температуры для некоторых нагревательных элементов.

Фиг.5а схематически показывает традиционный элемент 1 стержневой формы, содержащий зону 2 нагрева и холодные концы 3, встречающиеся на границах 4 зоны нагрева/холодного конца, образованных соединением между различными материалами зоны нагрева и холодными концами.

Типичный способ изготовления состоит в том, чтобы образовать зону 2 нагрева и холодные концы 3 отдельно, а затем соединить или сварить их вместе для образования нагревательного элемента. Однако это не должно предотвращать использование других традиционных способов, известных в данной области техники, включающих в себя образования цельного тела, такого как трубки со спиральной нарезкой. В настоящем изобретении нет обязательной необходимости в применении специальной обработки для зоны нагрева, поскольку является желательным поддерживать зону нагрева при относительно высоком сопротивлении. Однако известные процессы, такие как образование глазури для элемента, не исключаются. Является приемлемым любое средство, известное в данной области техники для изготовления зоны нагрева с использованием основного материала из карбида кремния. Подходящий материал является рекристаллизованным карбидом кремния. Термин 'рекристаллизованный' указывает, что после образования материал нагревается до высоких температур (типично, более 2400°C, например, 2500°C) для образования самосвязанной структуры, содержащей преимущественно α-карбид кремния. Типичные значения удельного сопротивления зоны нагрева изменяются в пределах от 0,07 Ом·см до 0,08 Ом·см.

Фиг.1 показывает основные принципы типичного процесса изготовления сваренного нагревательного элемента из трех частей. Для изготовления холодных концов предопределенные количества порошка карбида кремния с различными размерами частиц и чистотой и углерод и/или источник углерода (например, древесная мука, рисовая шелуха, пшеничная мука, мука орехового дерева или любой другой подходящий источник углерода) смешиваются с вяжущим веществом (например, вяжущим веществом на основе целюлозы) в подходящем смесителе (например, Hobart mixer™) до желаемой реологии для экструзии.

Типичный состав смеси, используемой для материала холодного конца, показан в Таблице 2.

Пшеничная мука и древесная мука обеспечивают источник углерода и способствуют образованию пористости в материале. 36/70 Sika и F80 Sika являются имеющимися на рынке карбидокремниевыми материалами (поставляемые Сэйнт Гобэйн (Saint Gobain), хотя другие торговые эквивалентные марки могут быть использованы) и содержат преимущественно α-карбид кремния. 36/70 Sika является черным карбидом кремния, содержащим следы незначительных примесей. F80 Sika является зеленым карбидом кремния и содержит меньше примесей, чем черный карбид кремния. Magnafloc® является имеющимся на рынке анионным акриламидным сополимером на основе связующего материала, изготовляемым СИБЭ (CIBA (WT)), Брадфорт. Состав не ограничивается этим рецептом, и другие рецепты, содержащие карбид кремния, другие источники углерода и связующие вещества, известные в данной области техники, могут быть использованы. Однако для целей объяснения настоящего подхода рецепт, показанный в Таблице 2, был использован на всем протяжении исследований.

Смесь экструдируется в желаемой форме, хотя другие технологии формования (например, прессование или прокатка) могут быть использованы при необходимости. Традиционные формы нагревательного элемента включают в себя стержни или трубки. После экструдирования сформованной смеси позволяют подсохнуть для удаления влаги и затем термообрабатывают для карбонизации предшественников углерода - пшеничной муки и древесной муки, с тем чтобы создать пористость в основном материале. Типично пористость составляет более 40%, имея результатом объемную плотность в диапазоне от 1,3 до 1,5 г·см-3. Термообработанный материал затем разрезают до желаемой формы. Для соединяемых элементов, втулка, изготовленная из термообработанного материала холодного конца, может быть прикреплена к концу посредством цемента, содержащего смесь смолы, карбида кремния и углерода. Втулка готовит материал холодного конца для крепления к материалу зоны нагрева (не обязательно использовать втулку - может быть сделана сварка, без применения втулки - однако втулка усиливает механическую прочность соединения).

Конечный этап подготовки холодного конца состоит в силицировании. Оно включает реакцию кремния с присутствующим углеродом и пропитку расправленного кремния в поры термообработываемого материала. Термообработанный брус вместе с прикрепленной втулкой помещают в лодочку и покрываются смесью металлического кремния, растительного масла и графитового порошка, обычно при соотношении 100:3:4. Количество требуемого кремния зависит от пористости термообработанного бруса - чем меньше пористость, тем меньше требуется кремния. Типичные количества - от 1,4 до 2 (например 1,6) от веса термообработанного бруса.

Типично для этапа силицирования используется графитовая лодочка. Чистота металлического кремния является важной для того, чтобы предотвратить любые примеси, мешающие на этапе силицирования. Могут быть использованы различные коммерческие типы металлического кремния в зависимости от размера зерна и чистоты. Типичными примесями, имеющимися в металлическом кремнии, являются алюминий, кальций и железо.

Лодочка, содержащая термообработанный брус и смесь кремния/углерода, затем нагревается в печи при защитной атмосфере (например, в токе азота) до температуры выше 2150°C. Защитная атмосфера ограничивает нежелательное окисление компонентов печи, а также термообрабатываемого материала и смеси кремния при высокой температуре. Атмосфера, содержащая азот, является желательной, поскольку азот выполняет функции добавки в образующемся карбиде кремния. При такой температуре, металлический кремний плавится и проникает в пористую структуру термообрабатываемого материала, в соответствии с чем вступает в реакцию с углеродом в теле для образования производного карбида кремния, а остающийся кремний заполняет пористую структуру для обеспечения композита кремний - карбид кремния, который почти не содержит пор.

Во время процесса силицирования металлический кремний также проникает в соединение между втулкой и основным материалом и вступает в реакцию с остаточным углеродом в материале цемента для образования высокотемпературного реакционносвязанного соединения с втулкой.

Зона нагрева изготавливается аналогичными этапами смешивания, формования (например, экструзией) и сушки, но не обязательно из той же самой смеси, что и холодный конец (пористость для силицирования не требуется для зоны нагрева), и затем рекристаллизуется. В целях этого подхода, может быть использован любой материал зоны нагрева подходящего сопротивления, а подходящие рекристаллизованные материалы α-карбида кремния являются коммерчески доступными.

Зона нагрева может затем быть прикреплена к холодному концу (т.е. к оставшемуся концу втулки), используя тот же самый цементный материал, для завершения создания нагревательного элемента. Нагревательный элемент, включающий в себя прикрепленный участок нагрева, затем повторно обжигается при температурах, достаточных для реакционного связывания зоны нагрева с втулкой. Типичная температура находится между 1900°C и 2000°C, что ниже температур, при которых β-SiC преобразуется в α-SiC. При необходимости глазурь или покрытие может быть нанесено на нагревательный элемент для обеспечения химической защиты нижележащего тела.

Как указано выше, другие способы могут быть использованы для закрепления зоны нагрева к холодным концам без использования втулки.

Если требуется, на элемент может быть нанесена глазурь.

Традиционно, поверхность холодного конца около конца вывода затем готовят к тому, чтобы обеспечить ей гладкость, например, с помощью пескоструйной обработки, для этапа металлизации. Металлизированное покрытие обеспечивает зону низкого электрического сопротивления, так чтобы защитить любые прикрепленные электрические контакты от перегрева. Металлизированный слой, такой как алюминий, наносят на поверхность участка холодного конца на концах выводов напылением или другим средством, известным в данной области техники. Затем контактные полосы устанавливаются на металлизированную зону для обеспечения достаточной электропроводимости для источника питания. Дополнительные детали этапа металлизации будут обсуждены ниже.

Заявитель осознал, что при управлении параметрами реакции во время этапа силицирования могут быть созданы условия для способствования образованию β-карбида кремния вместо α-карбида кремния. Скорость реакции управляется контролированием параметров процесса, такими как размер частиц кремния, примеси и время реакции в ходе этапа силицирования. При сдерживании образования α-карбида кремния при температуре силицирования и увеличении пропорции β-карбида кремния в основном материале холодного конца удельное сопротивление уменьшается, имея результатом улучшенное отношение сопротивления элемента. Заявителем было сделано множество изменений процесса, каждое из которых содействует уменьшению электрического сопротивления основного материала холодного конца. При объединении этих эффектов, общее электрическое сопротивление холодного конца может быть значительно уменьшено. Нижеприведенное показывает параметры процесса, исследованные заявителем для уменьшения электрического сопротивления материала холодного конца.

Различные коммерческие типы металлического кремния, имеющие различные степени содержания примеси алюминия, были использованы при изготовлении материалов холодного конца. Таблица 3 показывает различные использованные коммерческие типы металлического кремния.

размер частиц

(мм)

алюминия (%)

(S & A Blackwell)

Было выявлено изменение в удельном сопротивлении при изменении содержания алюминия, но было очевидно, что размер частиц металлического кремния имел более значительный эффект. Примеры с использованием исходного материала Graystar LLC, имеющего содержание алюминия 0,21% и размер частицы в диапазоне от 0,5-6,0 мм, показали самое меньшее удельное сопротивление и, таким образом, такое содержание алюминия было использовано во всех последующих испытаниях.

Для того, чтобы изолировать воздействие размера зерна на удельное сопротивление материала холодного конца от других параметров, были осуществлены опыты с использованием металлического кремния во время процедуры силицирования, имеющего постоянное содержание алюминия 0,21% (основываясь на более раннем исследовании), но с различными размерами зерна (см. Таблицу 4). Фиг.3 показывает изменение электрического удельного сопротивления при изменении температуры холодных концов, изготовленных с использованием кремния с различными размерами зерна. Все примеры были проведены в графитовой трубчатой печи при постоянной температуре 2180°C и с постоянной скоростью продвижения ~2,54 см/минуту (1''/минуту). График показывает, что существует взаимозависимость между размером частиц кремния и удельным сопротивлением материала холодного конца. Размер частиц менее чем 0,5 мм был рассмотрен как нежелательный для процесса, хотя, как обсуждено ниже, более низкие размеры частиц могут быть допустимы, при подходящих изменениях в условиях изготовления.

Увеличение размера частиц кремния имеет тенденцию к уменьшению скорости реакции кремния и углерода, так что условия для образования α-карбида кремния не являются благоприятными. Следовательно, предпочтительно образуется β-карбид кремния. Конечно, очень большие размеры частиц кремния будут иметь результатом недостаточный объем изделия, насыщаемого кремнием, что может вести к неоднородности в производимом элементе. Минимальный размер частицы 0,5 мм является предпочтительным, хотя могут быть допущены более низкие значения, как можно увидеть на фиг.2.

Другие управляемые параметры, действующие на параметры реакции и, следовательно, воздействующие на удельное сопротивление холодного конца, являются температурой реакции, скоростью возрастания температуры и временем выдержки при температуре реакции.

β-карбид кремния начинает превращаться в α-карбид кремния только при около 2100°C и, следовательно, следует предположить, что при уменьшении температуры реакции больше β-карбида кремния было бы предпочтительным образом образовано. Силицирование материала холодного конца при температуре в диапазоне от 1900°C до 2180°C ведется в туннельной печи при скорости продвижения ~4,57 см/минуту (1,8 дюйм/мин) и ~2,54 см/минуту (1 дюйм/мин), показывая отсутствие четкой зависимости между удельным сопротивлением материала холодного конца и температурой печи. В большинстве случаев, минимальное значение удельного сопротивления было достигнуто при максимальной температуре печи 2180°C, хотя по причинам, высказанным ниже, это не должно быть максимальной температурой, испытываемой продуктом. При относительно низких температурах, таких как 1900°C, было обнаружено неполное силицирование, и местами остался материал, не вступивший в реакцию.

Для того, чтобы дать возможность вступить в реакцию кремнию и углероду, температура выше 2150°C представляется как рекомендуемая. Представляется, что это следствие того, что при атмосферном давлении оксид кремния не будет испаряться при более низких температурах и будет действовать как барьер для продвижения кремния. Любая реакция между оксидом кремния и углеродом будет также происходить только при таких температурах. Было показано, что силицирование в вакууме позволяет реакции происходить при значительно более низких температурах, например при 1700°C, потому что в вакууме испарение оксида кремния происходит при более низких температурах. Заявитель, однако, полагает, что азот является необходимым как добавка, для того, чтобы оптимизировать удельное сопротивление холодных концов, делая обработку в вакууме практически нецелесообразной. Парциональное давление азота было показано для уменьшения удельного сопротивления продукта.

Однако при температурах выше 2150°C образовывается α-карбид кремния.

Если реакция осуществляется, реакция между металлическим кремнием и углеродом является экзотермической. Экзотермический эффект имеет результатом увеличение локализованной температуры в пределах несущих лодочек, удерживающих углеродсодержащий карбид кремния и кремний. Так как α-карбид кремния является устойчивей при более высоких температурах, чем β-карбид кремния, заявитель полагает, что локализованное увеличение температуры имеет результатом предпочтительное образование α-карбида кремния по сравнению с β-карбидом кремния. При управлении экзотермическими эффектами превращение β-карбида кремния в α-карбид кремния может быть сдержано до некоторого предела.

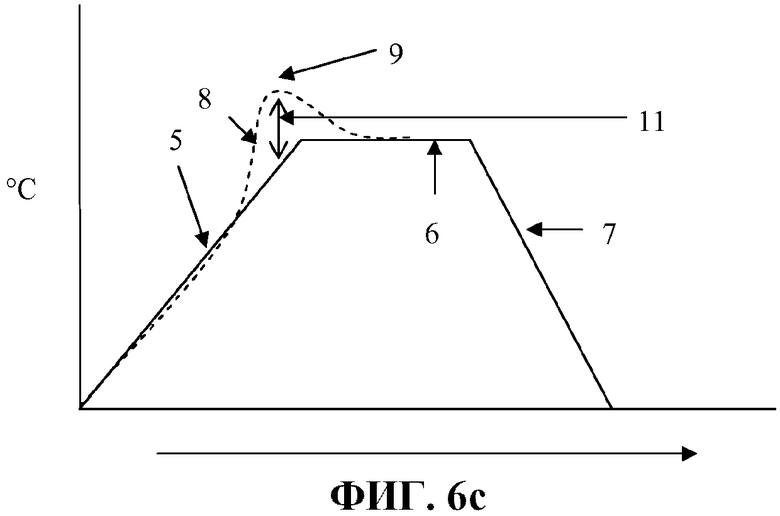

Экзотермический эффект может быть управляем скоростью возрастания температуры, например, в трубчатой печи, управлением скоростью продвижения через печь. Фиг.6а концептуально показывает в качестве температурной/временной диаграммы, что происходит во время типичного этапа силицирования в графитовой трубчатой печи, имеющей температурную кривую с равномерной скоростью возрастания до максимальной температуры, температурным плато и равномерной скоростью охлаждения. Так как несущая лодочка, содержащая изделия для силицирования, проходит через печь, она подвергается действию печной среды, имеющей профиль сплошной линии, представленной линейной скоростью возрастания температуры 5, температурным плато 6 и равномерной скоростью охлаждения 7 ниже этой температуры. Температура изделия, переносимого лодочкой, следует температурной кривой печи, пока кремний не начнет вступать в реакцию с углеродом. Экзотермическая природа этой реакции означает, что изделие будет испытывать локализованную температуру выше температуры печной среды. Это показано пунктирной линией 8, указывающей максимальную температуру 9, с температурным увеличением, связанным с экзотермическим эффектом, указанным стрелкой 10.

Фиг.6b показывает температуру для той же самой трубчатой печи, но с более низкой скоростью продвижения несущей лодочки через печь. Хотя скорость повышения температуры изделия является более медленной во время начального цикла нагрева, это становится критичным, только когда оксид кремния начинает испаряться. Во время этого периода управляемое развитие испарения оксида кремния действует как ограничение быстрой пропитки кремнием изделия. Это эффективно управляет экзотермической реакцией углерода и кремния, ограничивая локализованное увеличение температуры. Дополнительно, более медленное увеличение температуры дает большее время для избавления от тепла, генерируемого экзотермическим эффектом, таким образом, ограничивая локализованное увеличение температуры. Эти ограничения для локализованного увеличения тепла имеют результатом уменьшенную конверсию β-карбида кремния в α-карбид кремния, таким образом, имея результатом более высокое отношение β-карбида кремния к α-карбиду кремния в обожженном материале.

Следует отметить, что другой результат в уменьшении скорости продвижения в том, что постепенное понижение температуры происходит более медленно, а время температурного плато более длинное. Это может облегчать более полное силицирование изделия и, таким образом, увеличивать выход β-карбида кремния. Конечно, слишком длительный период при максимальной температуре (если она выше 2100°C) может привести к началу преобразования β-карбида кремния в α-карбид кремния и, таким образом, фактическое время и температурная кривая для использования могут изменяться. Эти интервалы времени могут быть изменены, используя трубчатую печь, имеющую другую температурную кривую, как указано схематически на фиг.6с, на которой медленная скорость 5 повышения, как на фиг.6b, объединена с более высокой скоростью 7 понижения, как на фиг.6а.

В вышеприведенном ссылка была сделана на трубчатую печь. Будет очевидным, что подобные температурные кривые могут быть получены в других печах, работающих периодически или в непрерывном режиме с соответствующим управлением температуры и атмосферы. Дополнительно, могут быть выбраны более сложные кривые (например, скорость повышения до первой температуры, выдержка при температуре для того, чтобы допустить большую фракцию силицирования, и затем изменение до второй температуры для того, чтобы допустить баланс силицирования).

Для того, чтобы исследовать эффекты времени реакции, была использована графитовая трубчатая печь. Использованная печь имела внутренние размеры ~20,3 см (8'') диаметр × ~152,4 см (60'') длина. При изменении скорости продвижения через печь продолжительность при температуре реакции может быть изменена, посредством чего управляют скоростью реакции. Чем быстрее скорость продвижения, тем короче время реакции, и наоборот, при более медленной скорости продвижения более продолжительное время реакции. Однако это не предотвращает использования других печей, известных в данной области техники, которые могут обеспечить меняющиеся температуры реакций и временные интервалы реакций.

Принимая эти факторы во внимание, заявитель исследовал удельное сопротивление материала холодного конца, насыщенного кремнием при различных скоростях продвижения от ~1,27 см/мин (0,5 дюйм/мин) до ~4,57 см/мин (1,8 дюйм/мин) при зафиксированной температуре печи 2180°C. В этих исследованиях был использован металлический кремний Graystar® (как указано в Таблице 3 выше), минимальное удельное сопротивление было получено для скорости продвижения ~1,27 см/мин (0,5 дюйм/мин). Фиг.3 показывает кривую удельного сопротивления материала холодного конца в зависимости от температуры, когда его насыщают кремнием при различных скоростях продвижения. Уменьшение в удельном сопротивлении, достигаемое уменьшением скорости продвижения от ~2,54 см/мин (1 дюйм/мин) до ~1,27 см/мин (0,5 дюйм/мин), является небольшим, сравнивая с тем, когда скорость продвижения уменьшается с ~3,81 см/мин (1,5 дюйм/мин) до ~2,54 см/мин (1 дюйм/мин). Хотя скорость продвижения ~1,27 см/мин (0,5 дюйм/мин) показала наибольшее уменьшение удельного сопротивления, такая скорость продвижения может ограничить производственную мощность. Таким образом, может быть выбран компромисс между продолжительностью при температуре реакции и требованиями производительности. Для конкретной использованной печи скорость продвижения (1 дюйм/минута) была признана оптимальной.

Пример 1

Этот пример имеет свой целью изготовить элементы с геометрии, подобной коммерческому элементу типа Globar SD с диаметром 20 мм, с длиной зоны нагрева 250 мм, длиной холодного конца 450 мм и сопротивлением 1,44 Ом.

Смесь для холодного конца была сделана согласно рецепту, показанному в таблице 2 (Смесь А), и экструдирована в трубку. После термообработки стержень был нарезан на отрезки длиной приблизительно 450 мм и к материалу холодного конца была прикреплена втулка, применяя цемент, содержащий карбид кремния, смолу и углерод. Трубка вместе с втулкой была затем помещена в графитовую лодочку для этапа силицирования и покрыта слоем из предопределенного количества металлического кремния и углерода. Материал холодного конца был затем насыщен кремнием, используя этапы процесса, описанные выше. Были использованы:

Распределение размеров частиц кремния 0,5-6,0 мм;

Скорость продвижения в печи ~2,54 см/мин (1 дюйм/мин);

Содержание алюминия в кремнии 0,21%.

Материал холодного конца был насыщен кремнием при температуре 2180°C. После этапа силицирования зона нагрева была прикреплена к втулке холодного конца, используя цемент. Холодный конец был прикреплен к каждому концу зоны нагрева. Зона нагрева длиной 250 мм была выполнена из рекристаллизованного материала Globar SD Hot Zone, коммерчески доступного у Кэнфэл (Kanthal) и идентифицированного как Смесь B. Комбинация холодных концов и зоны нагрева была затем обожжена в печи при температурах от 1900°C до 2000°C для реакционной связи зоны нагрева с холодными концами, соединенными при помощи втулки.

При использовании оптимизированных параметров процесса, обсужденных выше, удельное сопротивления холодного конца уменьшено от 0,03 Ом·см для традиционного холодного конца до 0,012 Ом·см при 600°C, что согласно закону Ома представляет уменьшение мощности рассеивания на 66%. В терминах отношения сопротивления на единицу длины зоны нагрева к сопротивлению на единицу длины холодного конца вышеприведенные технологии имеют результатом отношение 60:1 в сравнении c 30:1 для коммерчески доступного стандартного материала.

Для измерения энергоэффективности, которая вытекает из настоящего подхода, образованный нагревательный элемент был смонтирован в простую футерованную кирпичом печь, и мощность, требуемая для поддерживания температуры печи в 1250°C, была измерена и сравнена со стандартным элементом Globar, поставляемым Kanthal, точно таких же размеров и сопротивления, разницей являлось лишь удельное сопротивление холодного конца, как описано выше.

Мощность, потребленная стандартным нагревательным элементом, была 1286W, но при использовании материала согласно настоящему подходу, была потреблена мощность только 1160W, что представляет энергосбережение 126W или 9,8%.

Пример 2

В качестве дополнительной иллюстрации преимуществ настоящего подхода были сделаны сравнения между образцами, изготовленными, используя технологию, описанную в Примере 1, с образцами, в настоящий момент известными на рынке. Образцы были случайным образцами взятыми и от холодных концов и от зоны нагрева множества нагревательных элементов. Образцы с 1 по 2 представляют материал, который подвергался различным процессам обработки, а Образцы 3 и 4 представляют коммерческие материалы. Описание каждого типа образца показано в Таблице 5.

(Кремний Graystar 0,25-6,0 мм;

0,20% Al;

скорость продвижения в печи - 1 дюйм/мин) - см. Пример 1

(Сравнительный)

По причине трудности в точном различии между α-карбидом кремния и β-карбидом кремния, используя рентгенографические технологии, примеры были проанализированы, используя дифракцию отраженных электронов (EBSD). Как известно в данной области техники, EBSD использует отраженные электроны, испущенные от образца в растровом электронном микроскопе (SEM) для образования дифракционной картины, которая изображается на люминесцентном экране. Анализ дифракционной картины позволяет идентифицировать присутствующие фазы и их ориентацию кристаллов. Изображение детектора обратного и прямого рассеивания (FSD) было получено, используя диоды на детекторе NordlysS. Вторичные изображения и изображения in-lens были получены, используя детекторы SEM. Картины EBSD были получены и сохранены, используя детектор NordlysS OI-HKL. EBSD и карты спектра анализа методом энергетической дисперсии (EDS) были получены, используя программное обеспечение OI-HKL CHANNELS (INCA-Synergy). Настройкой EBSD для анализа дифракционной картины, сгенерированной фазами:

- α-карбида кремния (SiC 6H)

- β-карбида кремния (SiC 3C)

- кремния; и

- углерода,

их количественные характеристики могут быть, таким образом, определены. Кристаллические структуры фаз, использованные в анализе, показаны в Таблице 6.

Фиг.4а показывает изображение, полученное методом дифракции отраженных электронов, для Образца 1. Различные оттенки на изображении представляют различные фазы в теле материала. Черные зоны представляют графит, серые зоны представляют карбид кремния, светлые зоны представляют кремний. Фазовый контраст между фазой α-карбида кремния (SiC 6H) и фазой β-карбида кремния (SiC 3C) может быть различен на изображении детектора in-lens SEM, показанном на фиг.4b. Серые зоны представляют фазу β-карбида кремния (SiC 3C), а более светлые зоны представляют фазу α-карбида кремния (SiC 6H). Остаток тела - это раствор углерода и кремния. Анализ изображений был использован для измерения количественного отношения фазы α-карбида кремния (SiC 6H) и фазы β-карбида кремния (SiC 3C) на изображении.

Таблица 7 показывает количественное распределение для Образцов 1-4, измеренное, используя вышеупомянутую технологию и сравнения, сделанные с их соответствующими электрическими свойствами.

Образец 1 представляет оптимальный материал, изготовленный согласно варианту осуществления настоящего подхода, и демонстрирует несомненную взаимосвязь между количественным отношением β-карбида кремния (51 об.%) в теле с его соответствующими электрическими свойствами.

Более того, Образец 1 предоставляет самую большую общую пропорцию SiC (51 об.%+28 об.%). При оптимальном управлении параметрами процесса, больше SiC генерируется в результате одной реакции.

Сравнивая Образец 1 с Образцами 2 и 3, может быть замечено, что увеличенная пропорция β-карбида кремния в Образце 1 (51% в сравнении с 37% и 36% в Образцах 2 и 3) имеет результатом более низкое удельное сопротивление материала. Эффект уменьшенного удельного сопротивления имеет прямой эффект в улучшении отношения сопротивления на единицу длины зоны нагрева к холодному концу.

Таким образом, при оптимизации управляющих параметров во время реакции между кремнием и углеродом, могут быть созданы условия, которые способствуют образованию большего количества электропроводящего компонента β-карбида кремния (SiC 3C).

Традиционно металлизируется только небольшая зона тела холодного конца на концах вывода, для того, чтобы создать зону с пониженным сопротивлением контакта, на которую устанавливаются металлические контактные полосы, такие как алюминиевая оплетка с хомутами с пружиной или зажимами. Это нужно для того, чтобы предотвратить электрические контакты от перегрева и, таким образом, от изнашивания. Это было нормой много лет. Например, Таблица 8 ниже указывает диаметр, длину холодного конца и длину металлизации для некоторых коммерческих элементов от двух производителей. Также показаны % напыления для холодного конца и отношение длины металлизации к диаметру. Типично, алюминий используется для процесса металлизации.

Заявитель осознал, что при нанесении электропроводного покрытия вдоль увеличенной пропорции длины обеспечивается уменьшенный путь сопротивления для зоны нагрева, посредством чего увеличивается отношение электрического сопротивления зоны нагрева к холодному концу. Это продемонстрировано схематическим представлением нагревательного элемента, как показано на фиг.5 (а и b). Фиг.5а показывает случай использования традиционных технологий металлизации, в которых предусмотрены участки 12 вывода для контактирования с проводниками. Холодные концы между участками 12 выводов и границами 4 между холодным концом/зоной нагрева не являются металлизированными. Через этот неметаллизированный участок передача тока осуществляется полностью через материал холодного конца.

При нанесении проводящего покрытия на 70% или более от длины холодного конца (>70%, или >80%, или >90%, или даже по всему холодному концу) предоставляется дополнительный путь для тока параллельно с материалом холодного конца. Это проводящее покрытие может быть металлизацией. Фиг.5b показывает элемент в соответствии с аспектом, в котором проводящее покрытие (12, 13) продолжается на большой части поверхности холодного конца, предоставляя и параллельный, и предпочтительный проводящий путь 13 и участки 12 выводов на концах, отдаленных от зоны нагрева.

Хотя традиционно использовался алюминий, и он мог бы быть использован в настоящем изобретении, в некоторых случаях, он не является наилучшим подходящим материалом в качестве покрытия, так как большие температуры, испытываемые около зоны нагрева, могут способствовать изнашиванию алюминиевого покрытия. Могут быть использованы металлы, более устойчивые к изнашиванию при высоких температурах. Типично такие металлы будут иметь температуру плавления выше 1200°C или даже выше 1400°C. Примеры таких металлов включают в себя железо, хром, никель или их комбинации, но изобретение не ограничено этими металлами. В большинстве требующихся применений при желании могут быть использованы более тугоплавкие металлы. Несмотря на металлы, упомянутые выше, любой механически и термически приемлемый материал, который имеет значительно более низкое электрическое удельное сопротивление, чем материал холодного конца, будет иметь преимущество в сравнении с необработанным холодным концом.

Более того, больше чем один тип покрытия может быть нанесен на холодный конец для обслуживания различных температур, испытываемых по всей линии холодного конца. Например, алюминий может быть использован рядом с концом вывода или зоной электрического контакта, где относительно холодно, а металл с более высокой температурой плавления или металл, который является менее химически активным, может быть использован в регионе с более высокой температурой рядом с зоной нагрева.

Поскольку процесс металлизации обеспечивает зону пониженного сопротивления, имеется преимущество в том, что можно улучшить существующие материалы высокого сопротивления и, значит, это является предметом заявленного изобретения. Например, металлизирующее покрытие может быть использовано для превращения рекристаллизованного тела высокого сопротивления, которое было бы обычно использовано для зоны нагрева, в холодный конец и, кроме того, было бы возможно обеспечить приемлемое отношение электрического сопротивления, например, порядка 30:1.

В некоторых случаях это устраняет необходимость изготавливать отдельное тело холодного конца и также дает возможность использования элементов цельной конструкции. В некоторых применениях цельные элементы имеют преимущества в отношении механической прочности. Фиг.8 показывает элемент, образованный из цельного рекристаллизованного карбида кремния, в котором пределы расположения металлизации 13 определяют холодные концы 3.

Более того, могут быть изготовлены холодные концы множественных секций. Такие холодные концы будут иметь преимущество в том, что теплопроводность рекристаллизованного материала будет ниже теплопроводности нормального материала холодного конца и, таким образом, будет уменьшать потери тепла через холодный конец. Такой элемент показан на фиг.7а, описанной ниже.

В других примерах проводящее покрытие было бы одинаково применимым к нагревательным элементам, образованным как одно целое, например как спиральные трубчатые стержни. Типичные стержни этого типа являются элементами Crusilite™ Типа X и стержнями Globar™ SG и SR. При применении к холодному концу, образованному с использованием первого подхода, описанного выше, эффект металлизированного покрытия увеличивает отношение электрического сопротивления на единицу длины до значений, превышающих 100:1.

Традиционно, применяется покрытие, полученное газопламенным напылением алюминиевой проволоки с адгезией алюминия к поверхности тела. Заявитель осознал, что процесс покрытия не ограничен такими технологиями, и другие технологии покрытия могут быть использованы, а для некоторых материалов должны быть обязательно использованы. Примеры таких способов включают в себя плазменное напыление и электродуговое напыление. Электродуговое напыление может быть использовано для некоторых термостойких металлов, например, напыления с использованием проволоки Kanthal® - ряда FeCrAl FeCrAlY и Ni-Al сплавов - и эти материалы традиционно могут быть использованы в настоящем изобретении.

Пример 3

Для проверки эффектов металлического покрытия, независимого от расположенного под ним тела, технология металлизации настоящего изобретения была применена к двум типам материалов тела холодного конца.

Первый элемент (фиг.5b) был описан в Примере 1.

Второй элемент (фиг.7а) был с подобными размерами, как и у первого элемента, но состоял из зоны 14 нагрева с гибридными холодными концами 15, содержащими одну часть 16, образованную из смеси Таблицы 2, насыщенной кремнием согласно параметрам процесса, описанным в Примере 1, и вторую часть 17, образованную из рекристаллизованного материала зоны нагрева (Смесь B).

В обоих случаях длина холодного конца была сохранена как 450 мм. Для гибридного материала, 100 мм его длины образованы из Смеси А, а оставшаяся часть холодного конца продолжается до 450 мм прикреплением 350 мм рекристаллизованного материала зоны нагрева (Смесь В).

Тело зоны нагрева, сделанное из Смеси В, состоящей из рекристаллизованного Globar SD (см. Таблицу 2), было затем прикреплено к материалу тела холодного конца для комплектования нагревательного элемента. Холодный конец (450 мм) был затем металлизирован напылением алюминия. В конкретном исследовании вся длина холодного конца была металлизирована, но будет очевидно, что это не является необходимым требованием.

Нагревательный элемент был затем смонтирован в простую футерованную кирпичом печь, и мощность, требуемая для поддержки температуры печи 1250°C, была измерена. Сравнения были сделаны со стандартным нагревательным элементом "GLOBAR SD" с подобными размерами зоны нагрева и холодного конца, как у первого и второго элемента, но металлизированными, как известно в данной области техники, т.е. где металлизировано только 50 мм холодного конца (см. фиг.5а).

Было обнаружено, что мощность, потребленная стандартным нагревательным элементом (фиг.5a), была 1268W, но, использовав улучшенный этап металлизации согласно настоящему изобретению, потребление мощности составило только 1160W, когда тело холодного конца было сделано полностью из Смеси А (фиг.5b), которая представляет энергосбережение в 126W или 9,8%. Более того, используя улучшенный процесс металлизации для гибридного материала холодного конца, состоящего частично из рекристаллизованного материала зоны нагрева (фиг.7а) была потреблена мощность 1203W, представляющая энерогосбережение в 83W или 6,4%.

Хотя лежащее ниже гибридное тело холодного конца фиг.7а является не таким эффективным, как холодный конец, описанный в Примере 1 (фиг.5b), более низкое потребление мощности по сравнению со стандартными нагревательным элементами, известными в данной области техники, демонстрирует преимущества напыления по длине тела холодного конца, таким образом, создавая зону уменьшенного сопротивления.

Пример 4

В дополнительном испытании были сделаны для сравнения эффектов металлизации подлежащего тела холодного конца, используя улучшенный этап металлизации, согласно настоящему изобретению. В этих испытаниях 200 мм (80% длины холодного конца) от конца вывода было металлизировано в сравнении с 50 мм (20% длины холодного конца), как в известной области техники. В обоих случаях металлизирующее покрытие было применено к холодному концу, образованному, используя параметры процесса, как описано в Примере 1.

Нагревательный элемент имел следующие размеры:

Зона нагрева - 950 мм (рекристаллизированный Globar SD™)

Холодный конец - 250 мм

Была измерена мощность, требуемая для поддержания нагревательных элементов при температуре поверхности зоны нагрева 1000°C в окружающем воздухе. При использовании традиционной технологии металлизации вывода отношение электрического сопротивления на единицу длины зоны нагрева к холодному концу было измерено как равное 54:1. Однако, при использовании металлизированного покрытия настоящего изобретения, отношение улучшилось до 103:1, что при вычислении, если исходить из закона Ома, представляет значительное уменьшение потери мощности в размере 50%.

Уменьшенное удельное сопротивление новых материалов холодного конца настоящего изобретения сопровождается до известной степени увеличением теплопроводности, которая может корректировать некоторые преимущества материала. Однако это может быть обращено в преимущество в том, что сечение холодного конца может быть уменьшено, при сохранении приемлемого пригодного отношения электрического удельного сопротивления зоны нагрева к холодному концу (например, 30:1). Такая конструкция уменьшает теплоотдачу в пределах холодного конца в сравнении с холодным концом полного диаметра того же самого материала. Такое уменьшение сечения может быть достигнуто для трубчатых элементов увеличением внутреннего диаметра трубки холодного конца, между тем оставляя наружный диаметр постоянным для соответствия наружному диаметру зоны нагрева. Однако является предпочтительным вместо этого уменьшить внешний диаметр холодных концов, с тем чтобы они являлись более узкими, чем зона нагрева. Это имеет конкретное преимущество в том, что:

- излучающая тепло поверхность холодного конца уменьшается, таким образом, уменьшая потерю тепла,

- холодный конец может быть покрыт термоизоляционным материалом или термоизоляционной втулкой для уменьшения потери тепла, более того

- изолирующий материал или изолирующая втулка не имеют необходимости продолжаться за наружный диаметр зоны нагрева.

Теплоотдача через холодные концы также может быть уменьшена утончением или перфорированием материала в выбранных точках холодных концов (например, используя щели), и это может быть объединено с уменьшением толщины материала по всему протяжению или на части холодных концов.

Предоставление изолированных холодных концов будет иметь результатом уменьшенную потерю тепла и, таким образом, увеличенную температуру холодного конца. Это повышение температуры будет иметь результатом понижение удельного сопротивления и, следовательно, понижение сопротивления холодного конца.

Холодный конец не должен быть уменьшен в сечении на протяжении всей его длины.

Пример 5

Элементы, как задано ниже в Таблице 9, были испытаны в специально построенной Печи испытания элемента, сконструированной Карболайт (Carbolite), номер конструкции печи 3-03-414, таким образом, чтобы все внешние окружающие условия не влияли на мощность, требуемую для поддержания печи при температуре. Используя эту печь, было возможным управлять и отслеживать все аспекты условий, в которых элементы были испытаны, включавших в себя:

- температуру печи;

- желаемую плотность мощности по поверхности, примененную к элементам (используя трубки водяного охлаждения, действующие как искусственная нагрузка, изымающая тепло из печи); и

- атмосферные условия.

Элементы были испытаны в наборах по три штуки за один раз, источник энергии для каждого элемента являлся отдельно управляемым в зависимости от сопротивления каждого элемента. Каждое испытание проводилось в постоянном потоке осушенного азота, отрегулированного в печи на 20 литрах/в минуту. Это придало постоянные атмосферные условия. Изоляция печи, отверстия вводов элементов, алюминиевые полосы и силовые хомутовые соединения элемента оставались постоянными на всем протяжении испытания различных типов элементов. Нагрузка, примененная для каждого элемента, отслеживалась на 10 минутных интервалах и, таким образом, могло быть сделано определение точки, в которой применены условия равновесного или установившегося режима (поставляемая мощность, соответствующая потери тепла для нагрузки и окружения).

RHE:RCE

ного конца (см

2

)

(Вт)

(%)

Наружный диаметр (OD) 19,1 мм холодного конца × 8,5 мм внутренний диаметр (ID) холодного конца

Материал холодного конца, как в Образце 1, Таблица 5

19,1 мм OD холодного конца × 8,5 мм ID

Материал холодных концов, как в Образце 2, Таблица 5

14,0 мм холодного конца × 7,5 мм ID. 19,1 мм OD зоны нагрева

Материал холодного конца, как в Образце 2, Таблица 5

14,0 мм холодного конца × 7,5 мм ID

19,1 мм OD зоны нагрева

При таких условиях испытаний для элементов были получены результаты, как детализировано в Таблице 9 (конструкции Globar SD 20-600-1300-2.30 с модификациями, указанными в Таблице 9), где диаметр являлся номинально 20 мм, длина зоны нагрева была 600 мм, общая длина составляла 1300 мм, и номинальное сопротивление было 2,30 Ом. Температура печи была установлена 1000°C, и система водяного охлаждения расположена таким образом, чтобы достигалась плотность мощности по поверхности на элементы приблизительно 8,5 Вт/см2. Эти условия являются представляющим один набор типичных условий, при которых такие элементы могут быть использованы.

Как можно увидеть, изменение от материала стандартного холодного конца с геометрией, как определено на фиг.5а, к новому материалу холодного конца приносит 1,97% уменьшения в потреблении мощности при равновесии.

При уменьшении площади поперечного сечения холодного конца и применения слоя толщиной 2,5 мм керамического волокнистого изоляционного материала 18, как показано на фиг.7с, в данном случае до 47,8% от оригинальной, отношение элемента уменьшается от 65:1 к 27:1, но энергосбережение, как видно, увеличивается с 1,97% до 2,41%. Это ясно демонстрирует, что несмотря на уменьшенное отношение сопротивления зона нагрева:холодный конец производительность нагревательного элемента улучшается, как результат уменьшения сечения. Изолирование холодного конца имеет объединенный эффект в предотвращении потери тепла и в увеличении температуры материала, таким образом, дополнительно уменьшая удельное сопротивление. Также номинальный диаметр элемента остается неизменным, и элемент продолжает иметь возможность свободно размещаться в отверстиях вводов печи без дополнительной требуемой изоляции или уплотнения.

Более того, если холодные концы изолируются керамическим волокнистым изолирующим материалом толщины 2,5 мм, осуществляется дополнительное снижение потребляемой мощности с 1,97% до 2,56% сверх нормы. Изолирование отверстия для холодных концов имеет дополнительный эффект предотвращения потери тепла и увеличения температуры материала холодного конца, таким образом, дополнительно уменьшая удельное сопротивление.

Пример 6

Для обеспечения сравнительного набора результатов производительности было сделано множество элементов трубчатых элементов, которые (за исключением, где указано) имели номинальный диаметр 200 мм холодных концов, каждый 375 мм длины, обрамляющих зону нагрева 20 мм диаметра, 600 мм длины. Фактические диаметры были:

Эти элементы были испытаны, как в Примере 5 выше, мощности для равновесия в интервале 12 часов, требуемые для поддержания температуры 1000°C, подведены в Таблице 10.

Сбережения

Как можно увидеть, в этих испытаниях, металлизация рекристаллизованного карбидокремниевого материала для образования холодного конца обеспечивала значительное энергосбережение относительно использования традиционных холодных концов, пропитанных кремнием. Гибридный элемент, в котором материал более низкого электрического сопротивления, чем рекристаллизованный карбид кремния (например, карбид кремния, пропитанный кремнием) вставлен между рекристаллизованным карбидом кремния и зоной нагрева, обеспечивает еще более лучшее сбережение.

Дополнительный эффект использования металлизированного рекристаллизованного карбида кремния в качестве средства уменьшения потери тепла от концов карбидокремниевых нагревательных элементов в том, что он имеет результатом более низкие температуры на конце вывода элемента. Фиг.9 показывает результат измерения температуры в каналах вышеупомянутых элементов [A], [C], и [H]. Как можно увидеть, температура на конце вывода [~25мм от конца] значительно ниже для элемента [H] в соответствии с настоящим изобретением, чем для элементов [A] и [C]. Более низкие температуры конца вывода будут уменьшать риск перегрева полос вывода.

Сравнительные длины материала холодного конца относительно низкого электрического сопротивления и металлизированного рекристаллизованного карбида кремния могут быть выбраны для удовлетворения конкретного применения. Длина секции материала холодного конца с относительно низким электрическим сопротивлением может меняться, в зависимости от общей длины холодного конца, рабочей температуры печи, толщины и изоляционных свойств термической футеровки оборудования. Предпочтительно, материал холодного конца относительно низкого электрического сопротивления был бы меньше чем 50% от общей длины холодного конца, т.е. располагался бы внутри термической обшивки.

Например, если термическая футеровка имеет толщину 300 мм, а общая длина холодного конца - 400 мм, будут существовать 100 мм длины холодного конца, расположенные вне границ футеровки, для того, чтобы позволить выполнить электрическое соединение, и 300 мм холодного конца в пределах границ термической футеровки. В этом случае предпочтительная длина материала холодного конца относительно низкого электрического сопротивления, расположенного между металлизированным рекристаллизованным карбидом кремния и зоной нагрева, будет меньше чем 50% от 300 мм, или меньше чем 150 мм. Будет очевидно, что больше чем только пять секций (как в примере [H]) может быть использовано в конструировании карбидокремниевого нагревательного элемента, и такие конструкции включаются в объем настоящего изобретения.

В вышеописанном, дискуссии были преимущественно о трубчатых элементах. Должно быть понятно, что настоящее изобретение включает стержневые элементы и элементы сечения, отличного от окружности. Там, где используется слово "диаметр", оно должно означать максимальный диаметр поперечно направленный к самой длинной оси элемента, или части упоминаемого элемента.

В настоящий момент заявленное изобретение заявляет только некоторые из раскрытых признаков изобретения. Для сохранения права на зарегистрированную выделенную заявку заявитель указывает, что один или более из следующих признаков в одиночку или в объединении могут быть предметом более поздних выделенных заявок.

i) Карбидокремниевый нагревательный элемент, имеющий одну или более зоны нагрева и два или более холодных конца, зоны нагрева содержат материал, включающий в себя карбид кремния, отличный от холодных концов, и в котором карбид кремния в материале холодных концов содержит достаточно β-карбида кремния, так чтобы материал имел электрическое удельное сопротивление менее чем 0,002 Ом·см при 600°C и менее чем 0,0015 Ом·см при 1000°C; в котором, если требуется:

- материал холодных концов содержит α-карбид кремния и β-карбид кремния; в котором, если требуется, объемное содержание β-карбида кремния больше чем объемное содержание α-карбида кремния; и/или

- отношение объемного содержания β-карбида кремния к объемному содержанию α-карбида кремния более чем 3:2; и/или

- материал холодных концов содержит более чем 45 об.% β-карбида кремния; и/или

- общее количество карбида кремния более чем 70 об.%; и/или

- материал холодного конца содержит:

i. SiC 70-95 об.%

ii. Si 5-25 об.%

iii. С 0-10 об.%,

при этом SiC+Si+C составляет >95% материала; и/или

- отношение электрического удельного сопротивления материала зоны нагрева к электрическому удельному сопротивлению материала холодного конца является большим чем 40:1.

ii) Способ изготовления холодного конца для нагревательного элемента, способ содержащий этап, на котором подвергают углеродсодержащее тело карбида кремния, содержащее карбид кремния и углерод и/или предшественник углерода, воздействию кремнием при управляемой реакционной температуре, достаточной для реагирования кремния с углеродом и/или с углеродом, произведенным из предшественника углерода, для преимущественного образования β-карбида кремния в сравнении с α-карбидом кремния, и времени выдержки, достаточном для того, чтобы количество β-карбида кремния в холодном конце являлось достаточным для того, чтобы материал имел электрическое удельное сопротивление менее чем 0,002 Ом·см при 600°C и менее чем 0,0015 Ом·см при 1000°C; в котором, если требуется:

- параметры реакции управляются для способствования преимущественного образования β-карбида кремния в сравнении с α-карбидом кремния, управляя одним или более из следующих регулируемых параметров процесса:

b. размером частиц кремния

c. степенью чистоты сырья

d. скоростью возрастания температуры реакции; и/или

- кремний имеет размер частиц более чем 0,5 мм; и/или

- кремний имеет размер частиц в диапазоне от 0,5 мм до 3 мм.

iii) Карбидокремниевый нагревательный элемент, имеющий одну или более зоны нагрева и два или более холодных конца, в котором более чем 70% длины, по меньшей мере, одного холодного конца покрыто проводящим покрытием, имеющим электрическое удельное сопротивление меньшее, чем у материала холодного конца; в котором, если требуется:

- более чем 80% длины холодного конца покрыто проводящим покрытием; и/или

- более чем 90% длины холодного конца покрыто проводящим покрытием; и/или

- отношение между металлизированной длиной холодного конца к максимальному размеру холодного конца, поперечно направленному к самой длинной оси холодного конца, является большим, чем 7:1; и/или

- проводящее покрытие является металлическим; и/или

- проводящее покрытие содержит алюминий; и/или

- металлическое покрытие имеет температуру плавления выше 1200°C; и/или

- металлическое покрытие имеет температуру плавления выше 1400°C; и/или

- металлическое покрытие содержит никель, хром, железо или их смесь; и/или

- проводящее покрытие изменяется по составу вдоль его длины, состав покрытия по направлению к зонам нагрева имеет большую стойкость при высокой температуре, чем состав покрытия, удаленного от зон нагрева; и/или

- покрытие является металлическим, содержащим более чем один тип металла, и в котором температура плавления каждого типа металла увеличивается вдоль длины холодного конца от первого конца для соединения с источником электропитания по направлению ко второму концу, более близкому к зонам нагрева.

iv) Карбидокремниевый нагревательный элемент, как описано выше, в котором сечения холодных концов, по меньшей мере, для части их длины меньше, чем сечения зон нагрева, если требуется, в котором:

- элемент является трубчатым; и/или

- холодные концы имеют более узкую толщину стенок, чем зоны нагрева; и/или

- внешний диаметр холодных концов меньше, чем внешний диаметр зоны нагрева; и/или

- холодные концы утончаются или перфорируются в выбранных точках; и/или

- холодные концы термоизолируются; и/или

- максимальный размер холодных концов, поперечно самой длинной оси холодных концов, меньше, чем максимальный размер одной или более зон нагрева, поперечно самой длинной оси одной или более зон нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

| КАРБИДОКРЕМНИЕВЫЕ НАГРЕВАТЕЛЬНЫЕ ЭЛЕМЕНТЫ | 2004 |

|

RU2344575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ УГЛЕРОД-КАРБИДОКРЕМНИЕВЫХ ВОЛОКОН СО СТРУКТУРОЙ "СЕРДЦЕВИНА-ОБОЛОЧКА" | 2021 |

|

RU2771029C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО БРОНЕМАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ И КАРБИДА БОРА И КЕРАМИЧЕСКИЙ БРОНЕМАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ И КАРБИДА БОРА | 2010 |

|

RU2440956C1 |

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

Изобретение относится к карбидокремниевым нагревательным элементам. Карбидокремниевый нагревательный элемент имеет одну или более зоны нагрева и два или более холодных конца, в котором: площадь поперечного сечения двух или более холодных концов по существу такая же или меньшая, чем площадь поперечного сечения одной или более зон нагрева; и, по меньшей мере, часть, по меньшей мере, одного холодного конца содержит тело рекристаллизованного карбидокремниевого материала, покрытого проводящим покрытием, имеющим электрическое удельное сопротивление более низкое, чем у рекристаллизованного карбидокремниевого материала. Изобретение обеспечивает возможность использования покрытия на холодных концах для подведения тока к зоне нагрева. 17 з.п. ф-лы, 9 ил.

1. Карбидокремниевый нагревательный элемент, имеющий одну или более зоны нагрева и два или более холодных конца, в котором:

- площади поперечных сечений двух или более холодных концов, по существу, являются одинаковыми или меньшими, чем площади поперечных сечений одной или более зон нагрева; и

- по меньшей мере, часть, по меньшей мере, одного холодного конца состоит из тела рекристаллизованного карбидокремниевого материала, покрытого проводящим покрытием, имеющим электрическое удельное сопротивление более низкое, чем у рекристаллизованного карбидокремниевого материала.

2. Карбидокремниевый нагревательный элемент по п.1, в котором одна или более зоны нагрева состоят из рекристаллизованного карбидокремниевого материала.

3. Карбидокремниевый нагревательный элемент по п.2, в котором одна или более зоны нагрева и два или более холодных конца являются единым телом, образованным из одного и того же рекристаллизованного карбидокремниевого материала.

4. Карбидокремниевый нагревательный элемент по п.1, в котором, по меньшей мере, один холодный конец содержит один или более регионов карбидокремниевого материала, имеющего более низкое электрическое удельное сопротивление, чем у рекристаллизованного карбидокремниевого материла, расположенного между рекристаллизованным карбидокремниевым материалом и прилегающей зоной нагрева.

5. Карбидокремниевый нагревательный элемент по п.4, в котором регион карбидокремниевого материала, имеющий более низкое электрическое удельное сопротивление, чем у рекристаллизованного карбидокремниевого материла, содержит карбидокремниевый материал, пропитанный кремнием.

6. Карбидокремниевый нагревательный элемент по любому одному из пп.1-5, в котором проводящее покрытие является металлическим.

7. Карбидокремниевый нагревательный элемент по п.6, в котором проводящее покрытие содержит алюминий.

8. Карбидокремниевый нагревательный элемент по п.6, в котором металлическое покрытие имеет температуру плавления выше 1200°С.

9. Карбидокремниевый нагревательный элемент по п.8, в котором металлическое покрытие имеет температуру плавления выше 1400°С.

10. Карбидокремниевый нагревательный элемент по п.9, в котором металлическое покрытие содержит никель, хром, железо или их смеси.

11. Карбидокремниевый нагревательный элемент по любому одному из пп.1-5, в котором проводящее покрытие изменяется по составу вдоль его длины, состав покрытия по направлению к зонам нагрева имеет большую стойкость при высокой температуре, чем состав покрытия, удаленный от зон нагрева.

12. Карбидокремниевый нагревательный элемент по п.11, в котором покрытие является металлическим, содержащим более чем один тип металла, в котором температура плавления каждого типа металла увеличивается вдоль длины холодного конца от первого конца для соединения с источником электропитания по направлению ко второму концу, более близкому к зонам нагрева.

13. Карбидокремниевый нагревательный элемент по любому одному из пп.1-5, в котором элемент имеет сложенную форму, так что участки холодных концов расположены бок о бок.

14. Карбидокремниевый нагревательный элемент по п.13, в котором сложенная форма содержит в общем спиральный участок.

15. Карбидокремниевый нагревательный элемент по п.11, в котором элемент имеет сложенную форму, так что участки холодных концов расположены бок о бок.

16. Карбидокремниевый нагревательный элемент по п.15, в котором сложенная форма содержит в общем спиральный участок.

17. Карбидокремниевый нагревательный элемент п.12, в котором элемент имеет сложенную форму, так что участки холодных концов расположены бок о бок.

18. Карбидокремниевый нагревательный элемент по п.17, в котором сложенная форма содержит в общем спиральный участок.

| УСТРОЙСТВО ИЗМЕРЕНИЯ ВРЕМЕННЫХ ИНТЕРВАЛОВ | 2006 |

|