Изобретение относится к области обработки металлов давлением, а именно к изготовлению стальных крупногабаритных труб и профилей методом горячего прессования.

При горячем прессовании стальных труб и профилей используют технологические смазки, которые должны обеспечивать хорошее качество поверхности изделий и достаточную стойкость инструмента. Смазки наносят на матрицы и поверхность стальных заготовок.

Аналогом предлагаемого изобретения являются пеностеклянные диски, устанавливаемые на торец матрицы между матрицей и нагретой заготовкой. Диски толщиной 2-3 мм покрывают стеклянным порошком. На матрицу устанавливают несколько дисков. (Nittel J, Gärtner G. Schaumglas als Schmier mittel träger beim Strangpressen von Stahl. "Nene Nütte" 1965, №11, 647-649). По сравнению со смазкой из стекловолокна долговечность матриц повышалась, поверхность изделий улучшалась. Отмечается, что само пеностекло обладает недостаточной смазочной способностью и служит в качестве резервуара для порошка, осуществляющего смазку.

К недостаткам аналога относятся малые размеры и хрупкость дисков из пеностекла, что приводит к трудностям при производстве крупногабаритных труб и профилей.

Прототипом предлагаемого изобретения является смазочная шайба, располагаемая между матрицей и нагретой заготовкой («Горячее прессование труб и профилей». / Под редакцией Ю.В.Манегина. М.: «Металлургия», 1980 г. стр.31-34). Применение смазочной шайбы является наиболее эффективным способом смазки матриц.

Смазочная шайба, уложенная на матрицу, является основным источником смазки при прессовании, определяющим качество продукции, стойкость инструмента и экономичность процесса в целом. При контакте с нагретой заготовкой поверхностные слои шайбы разогреваются до температуры, близкой к температуре заготовки, в результате чего они оплавляются, становятся вязкими и пластичными. Под действием давления прессования оплавленный слой стеклосмазки уносится с металлом через очко матрицы, покрывая при этом, деформируемое изделие равномерным слоем смазки толщиной ≈0,025 мм. Однако при прессовании крупногабаритных изделий размеры смазочных шайб возрастают, так, например, для трубы 1400×1200×100 размеры смазочной шайбы: наружный диаметр 1860 мм, диаметр внутренний 1200 мм, высота 120 мм, и при подаче их к матрице нередко разрушаются из-за повышенной хрупкости.

Техническим результатом предлагаемого изобретения является повышение прочности смазочной шайбы и надежности ее установки на матричный блок, предотвращение попадания смазки между контейнером и матричным блоком и ее разрушения под действием массы многотонных заготовок при загрузке заготовок в контейнер.

Технический результат достигается за счет того, что смазочная шайба для прессования крупногабаритных стальных труб и профилей, выполненная на основе стеклянно-графитных композиций в форме конуса и размещенная между матрицей и нагретой заготовкой, армирована металлическим каркасом и внутри нее размещен армирующий элемент в виде кольца, приваренный к каркасу с помощью перемычек.

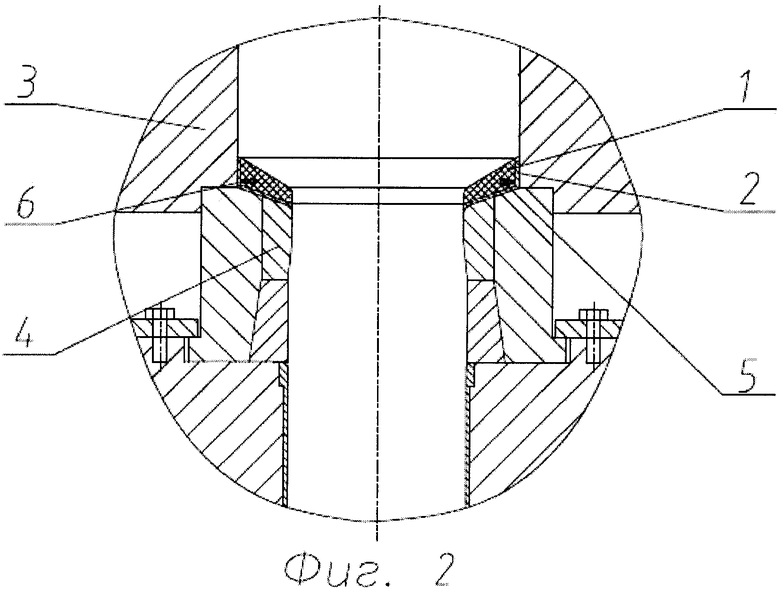

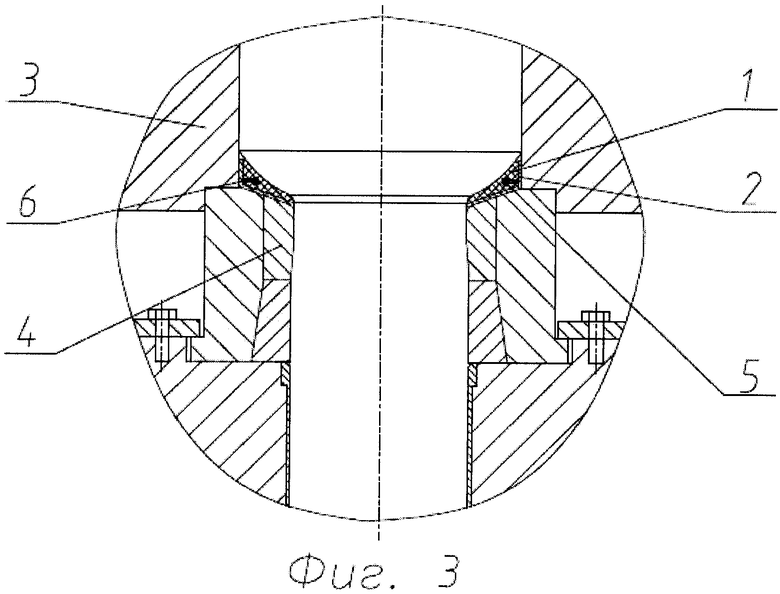

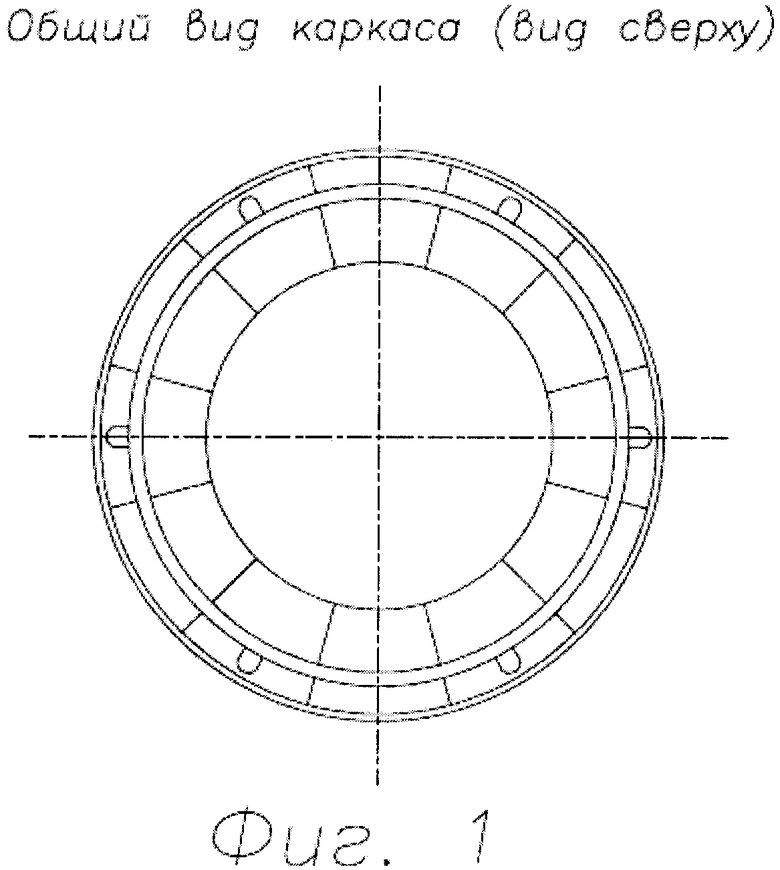

Предложенная смазочная шайба представлена на фиг.1-3, где

на фиг.1 представлен общий вид каркаса;

на фиг.2 представлена предложенная смазочная шайба;

на фиг.3 представлена смазочная шайба после прессования.

Смазочная шайба 1 (фиг.2) с металлическим каркасом 2 имеет наружный диаметр, соответствующий диаметру контейнера 3, ее основание соответствует контуру торца матричного блока 4. Внутри смазочной шайбы для повышения ее прочности и жесткости проложено кольцо 5, приваренное к каркасу 2 с помощью перемычек 6.

Перед началом работы необходимо установить смазочную шайбу 1 с армирующим элементом (каркасом) 2 на матричный блок 4. При прессовании нагретой заготовки поверхностные слои шайбы разогреваются до температуры, близкой к температуре заготовки, в результате чего они оплавляются и уносятся с деформируемым металлом из очага деформации. Необходимо учитывать, что в процессе прессования в результате износа смазочной шайбы 1 (фиг.3) поверхность контакта изменяется, но кольцо 5 остается внутри смазочной шайбы во избежание неравномерности нанесения смазки на поверхность пресс-изделия.

Таким образом, предлагаемое изобретение увеличивает прочность смазочной шайбы, предотвращает попадание смазки между контейнером и матричным блоком за счет:

- использования армирующего элемента в виде каркаса с кольцом, приваренным к основанию каркаса или к его боковой внутренней стенке с помощью перемычек;

- изготовления смазочной шайбы в едином блоке с металлическим каркасом;

- применения колец в большом количестве с раскреплением между собой при больших размерах смазочных шайб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ НА ВЕРТИКАЛЬНОМ ПРЕССЕ | 2011 |

|

RU2479371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2408742C1 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении стальных крупногабаритных труб и профилей методом горячего прессования. Между матрицей матричного блока и нагретой заготовкой, загруженной в контейнер, размещают смазочную шайбу. Шайба выполнена на основе стеклянно-графитных композиций, имеет форму конуса и армирована металлическим каркасом. Наружный диаметр каркаса равен диаметру контейнера. Основание каркаса выполнено по контуру торца матричного блока. Внутри шайбы может быть размещен армирующий элемент в виде кольца, которое приварено к каркасу с помощью перемычек. В результате обеспечивается повышение прочности шайбы и надежности ее установки в матричный блок, предотвращение попадания смазки между контейнером и матричным блоком. 2 з.п. ф-лы, 3 ил.

1. Смазочная шайба для прессования крупногабаритных стальных труб и профилей, выполненная на основе стеклянно-графитных композиций в форме конуса и с возможностью размещения между матрицей матричного блока и нагретой заготовкой, загруженной в контейнер, отличающаяся тем, что смазочная шайба армирована металлическим каркасом, выполненным с наружным диаметром, равным диаметру контейнера, и с основанием по контуру торца матричного блока.

2. Шайба п.1, отличающаяся тем, что внутри нее размещен армирующий элемент в виде кольца, приваренный к каркасу с помощью перемычек.

3. Шайба по п.1, отличающаяся тем, что при больших размерах в ней установлены два или более армирующих колец, приваренных к каркасу.

| Горячее прессование труб и профилей./ Под ред | |||

| Ю.В | |||

| Манегина | |||

| - М.: Металлургия, 1980, с.31-34 | |||

| Смазочная шайба для горячего прессования изделий | 1983 |

|

SU1158270A1 |

| Смазочная шайба для прессования изделий | 1978 |

|

SU724234A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| JP 55022469 А, 18.02.1980 | |||

| JP 4270008 А, 25.09.1992. | |||

Авторы

Даты

2013-04-20—Публикация

2011-09-01—Подача